液氯充装系统技术改造

陈秀原

(广西柳化氯碱有限公司,广西 柳州 545600)

广西柳化氯碱有限公司(以下简称“柳化氯碱”)2019年初形成20万t/a烧碱生产规模,液氯产能达12.55万t/a。氯气液化岗位产能10~12 m3/h,折400 t/d。园区内消耗200 t/d多液氯,但仍需充装液氯100 t/d以上,园区内耗氯企业生产不正常时充装液氯达200 t/d以上,因此,液氯充装系统的重要性不言而喻。

1 改造前液氯充装工艺

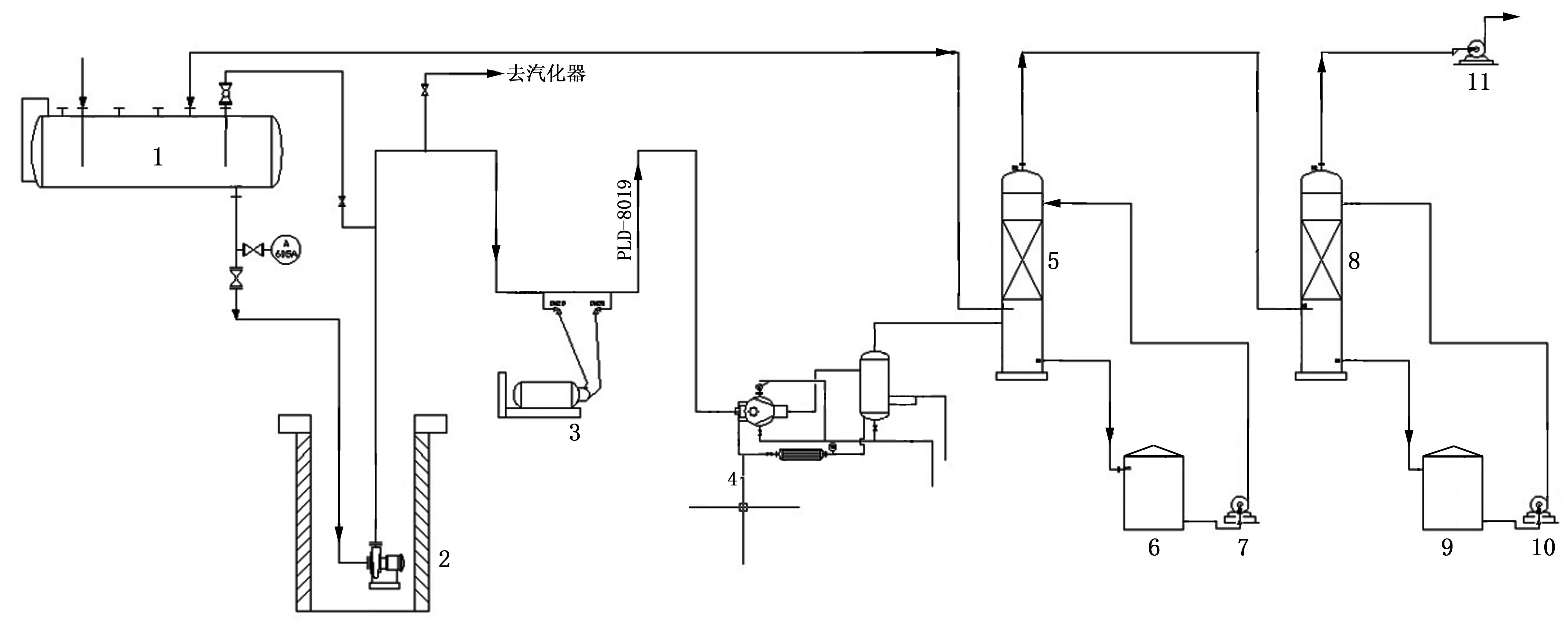

液氯储槽的液氯经屏蔽泵抽出,加压至1.3~1.4 MPa,分别用多台带过载报警仪和自动控制装载量的电子秤充装。用户返回的钢瓶须经检验合格后方可充装,包装时切忌超重。每台秤充装完成后充装管内余氯由纳氏泵抽至事故氯处理装置处理。 改造前液氯充装工艺流程如图1所示。

原液氯充装系统主要问题如下。

(1)液氯充装泵的操作和维修存在安全隐患。柳化氯碱液氯充装泵原来使用的是屏蔽泵,为保证屏蔽泵的气蚀余量,泵的安装深度要足够深,泵的进、出口阀及现场压力表均在地坑的下部。每次开、停泵操作都属于进入受限空间作业,需要办理进入受限空间作业证,每次操作至少要有2个人(其中1人为监护人员)。当屏蔽泵因故障跳停后,为办证而取样分析需要很多时间,等办好证后再开泵,充装工作影响较大,对下游用氯企业生产影响也很大。常白班人员下班后办证所花的时间更长,影响就更大。屏蔽泵跳停后需要尽快开回来,操作人员不办证就直接下地坑开泵,既违反安全操作规程,又确实存在安全隐患。当泵或坑下管道有液氯泄漏,需要进行维修时,因为氯气密度比空气密度大,置换需要花很长时间才合格。地坑过深通风不好,环境潮湿,容易对坑下设备、管道造成腐蚀。2020年4月屏蔽泵本体回流管被腐蚀断裂,造成大量的液氯泄漏,虽然发现及时,处理方法正确,但造成的影响还是很大。

1—液氯储槽; 2—屏蔽泵;3—充装称;4—纳氏泵;5—一级吸收塔;6—一级碱液循环槽;7—一级碱液循泵;8—二级吸收塔; 9—二级碱液循环槽 ;10—二级碱液循环泵 ;11—钛引风机。图1 改造前液氯充装工艺流程

(2)液氯充装铜管及其抽负管连接不合理。开车后2年左右,陆续接到用户投诉有些钢瓶在使用过程中出现液氯出不来或出来速度慢的情况,检查后发现是液氯钢瓶瓶阀有堵塞,反复查找原因,发现钢瓶内部有较多黏性强的杂质。最初怀疑是氯处理干燥塔有问题,造成氯气水含量超标,因为当时干燥塔有一层泡罩塔液位偏低,认为该层泡罩塔干燥效果差或未起到干燥作用。但是在氯压机后分配台处多人次反复检测氯气含水,数值虽然偏高,但是均在工艺指标范围内。氯气液化采用氟利昂螺杆压缩机降温液化,管、壳分离,不引进新的介质。在充装现场研究后发现液氯充装后抽负压时管道上有结霜现象。管道外壁结霜很大,内壁负压抽入空气,考虑到管道内壁由于抽入环境空气,其中积水比表面更大。积水残留在管道中,在进行第二瓶液氯充装时虽然关闭了抽负压阀门,但管道内积水多,当时的管道结构无法排出管道内积水而留在管道中,在第二次充装时流入液氯钢瓶中,水与氯气在液氯钢瓶中会腐蚀钢瓶内壁,生成FeCl3。用户使用液氯时,用氯量少则瓶阀开度小,碰到钢瓶内FeCl3比较多时瓶阀就容易堵塞。

(3)抽负装置不稳定也不经济。每充装好1瓶液氯后,铜管内有少量的液氯需要抽走,并用烧碱吸收。柳化氯碱设计时是用氯处理岗位的纳氏泵抽吸送进事故氯装置进行处理。开车后4年内纳氏泵的运行还比较稳定,只检修过3次;5年后运行就开始变得不正常,后期基本上运行三四个月就要检修1次,主要是纳氏泵的叶轮被腐蚀,抽力变小。到2017、2018年,经常运行不到1个月,有时甚至半个月就要更换1次纳氏泵的叶轮。购买叶轮要1万元左右;岗位员工要进行工艺处理,分厂维修工更换叶轮也要花较长时间,人力成本也不低;对液氯充装工作影响也比较大。纳氏泵后的气液分离器分离效果不好时还会将硫酸带进一级吸收塔,增加了烧碱的消耗,副产品次氯酸钠会含有硫酸根,对次氯酸钠的品质和产品销售有影响。

2 改造后液氯充装工艺

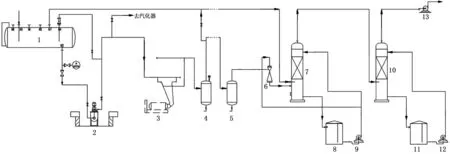

改造后液氯储槽的液氯经磁力泵抽出,加压至1.3~1.4 MPa分别用多台带过载报警仪和自动控制装载量的电子秤充装。用户返回的钢瓶须经检验合格后方可充装,包装时切忌超重。每台秤充装完成后充装铜管内余氯由水力喷射泵抽至事故氯处理装置处理。 改造后液氯充装工艺流程如图2所示。

对原液氯充装系统进行以下技术改造。

(1)有关液氯充装泵(屏蔽泵)存在的安全问题。有人建议用蒸发包装,即用热水加热,加压后包装,这种方法实际上比较落后,就算能解决安全问题,园区下游企业用氯也不能达到稳定供给,顾此失彼。也有建议改用液下泵包装,但液下泵缺点比较多:①须要增加中间槽,并且操作时须控制中间槽液位;②维修较复杂且须定期更换密封;③维护率高且费用大;④需要密封气,故没有采用。最终选定了用磁力泵代替屏蔽泵作液氯充装泵方案,磁力泵所需的地坑深度只需要1.0 m,就能保证磁力泵的气蚀余量,而且磁力泵是立式的,安装时电动机已经有部分露出地面,泵的所有进出口阀门均安装在地面上,开、停泵均在地面上进行,屏蔽泵的安全问题都得到了有效解决,办理进入受限空间作业证的程序就没有了,一个人就可以完成操作。这个方案唯一的缺点是磁力泵价格比屏蔽泵高。

1—液氯储槽; 2—磁力泵;3—充装称;4—缓冲罐;5—缓冲罐;6—水力喷射泵;7—一级吸收塔;8—一级碱液循环槽;9—一级碱液循环泵;10—二级吸收塔;11—二级碱液循环槽;12—二级碱液循环泵;13—钛引风机。图2 改造后液氯充装工艺流程

(2)液氯抽负接头改装在充装阀后接入,只抽DN14的铜管内的少量液氯,减少每次氯气抽负总量;将液氯抽负管PCD-6019A~H-50由竖直向上走改为水平管道,使用DN80管道,同时使其有一定的位差,使冷凝液体进入管道后顺利排走;在管道后安装一缓冲罐,收集的凝液由岗位人员定时排出。改造后抽负时间减少,以往将液氯充装管内残余液氯抽出需要10~20 min,改造后需要抽出的残余液氯总体积减小,用于抽空管道的时间只需要5 min,充装效率提高;新增排污罐内截获较多污垢,这些污垢在改造前大多会随着液氯充装进入液氯钢瓶,堵塞管道、腐蚀瓶壁,改造后液氯品质明显改善。清洗后的液氯钢瓶用该系统充装,出厂的产品再没有受到用户的投诉。该改造减少积水进入液氯钢瓶,可以降低液氯钢瓶腐蚀速度,提高液氯钢瓶使用运输的安全系数。

(3)为了在纳氏泵故障时继续充装液氯,在操作方便的地方将抽负管接入泄压管,并加装阀门,利用事故氯装置的钛引风机抽走铜管内的少量液氯。这种方法负压偏小,充装速度慢。而且钛引风机24 h不停运转是为异常情况下保安,只能作为应急用。为了降低纳氏泵叶轮被腐蚀的速度,缩短了更换纳氏泵所用硫酸的时间,更换了液氯包装到纳氏泵的抽负管。纳氏泵的运行情况有所好转。但随着纳氏泵所用硫酸更换频率的增加,所用浓硫酸增加,产生的废硫酸增多,增加了产品成本和处理废硫酸的成本。最终有技术人员提出:在事故氯装置的一级吸收塔外部装一个水力喷射泵,喷射泵出口连接一级吸收塔下部,利用一级碱液循环泵抽出的碱液分流一部分作为喷射水,就可以将液氯充装完成后铜管内的液氯抽走,液氯在管道内已经被汽化成氯气,氯气和碱液一起进入一级吸收塔时大部分就被碱吸收了,剩下的在一级吸收塔内再反应,如反应不完全,再在二级吸收塔进反应。这样节省了大量的人力和财力,液氯充装工作也变得很顺利,困扰柳化氯碱多年的抽负压难题轻松解决。在缓冲罐(图2中5)出口管上加装1个阀门和一截带阀门短接,当喷射泵出口结盐堵塞时,关上阀门,从短接处接入工业水冲洗就能解决问题,操作简单,快速有效。

3 改造效果

(1)从根本上解决了屏蔽泵的安全隐患又提高了生产效率,运行更稳定,2021年2月投用至今未出现故障跳停过。

(2)减少铜管腐蚀、减少抽负管腐蚀、减少铜阀的消耗、少抽液氯、减少碱消耗,2013年液氯充装铜管及其抽负管改造后,出厂的产品再没有因铜管堵塞而受到用户的投诉。

(3)节省了纳氏泵运行时产生的费用且液氯充装抽负压更加稳定,节省了大量的人力、财力。