1 350 MW超大容量空冷机组除氧器选型研究

赵洪伟,刘 利

(中国电力工程顾问集团华北电力设计院有限公司,北京 100120)

0 引言

为应对全球气候危机,我国提出“碳达峰、碳中和”的“3060”重大战略目标,节能减排是助力“双碳”目标实现的重要方式。我国多煤、缺油、少气的能源禀赋决定了煤电在能源结构中的重要地位,传统煤电面临的节能减排形势日益严峻,发展大容量、高参数机组是煤电机组节能减排的一条重要途径。目前国内已投运机组中,单机单轴最大容量为1 240 MW(一次再热湿冷机组),单机双轴最大容量为1 350 MW(二次再热湿冷机组)。对于超大容量空冷机组,工质的循环流量进一步增大,对配套辅机的选型和配置进行研究,选择配置安全可靠、经济合理、先进适用的辅机是超大容量机组发展的一项重要工作内容。

除氧器是火力发电厂中重要的辅机之一,也是回热系统的重要组成部分。本文主要研究超大容量机组一体化除氧器的配置选型。

1 除氧器的除氧原理及应用

为了除去给水中的不凝结气体,防止设备被腐蚀和传热效果下降,机组的热力系统中均设置了给水除氧系统。给水除氧方式主要有化学除氧和热力除氧两种。电厂以热力除氧为主,化学除氧为辅。

给水的热力除氧原理是建立在亨利-道尔顿定律(Henry-Dalton Law)的基础上,方法是利用蒸汽将锅炉给水加热到工作压力下的饱和温度,此时水表面蒸汽压力接近于水面的全压力,溶解在水中的各种气体的分压力接近于零,溶解在水中的气体就会析出,从而达到除氧的目的。

除氧器是一种混合式加热器,作为除氧系统的核心设备,其主要功能是通过雾化及淋水等方法,使水与蒸汽直接接触并加热到工作压力下的饱和温度或使水自身部分汽化,除去水中溶解氧气及其他气体,提供达到规定含氧量的锅炉给水。

2 除氧器的分类

目前,国内常规的给水热力除氧器按外形分类有分体(立式、卧式)和一体化除氧器(内置除氧头的卧式除氧器);按除氧器内传热传质的结构形式分有喷嘴雾化淋水盘式、喷雾填料式、旋膜式和盘式喷嘴液下鼓泡除氧器;按运行压力分类可以分为真空式、大气式和高压式。小型除氧器一般为立式;大型除氧器由于容量增大,受高度和除氧头直径影响,一般为卧式;国内300 MW以上大中型燃煤机组给水系统配置的除氧器大多采用卧式高压除氧器。

由于单一的传热传质结构不能达到除氧效果,市场上的除氧器多采用几种方式组合形式:如喷嘴雾化淋水盘式、喷雾填料式、旋膜式和盘式雾化喷嘴液下鼓泡式。

2.1 喷嘴雾化淋水盘式除氧器

喷嘴雾化淋水盘式除氧器设有一定数量的雾化喷嘴,早期采用固定喷嘴,对低负荷适应性较差,目前多采用弹簧喷嘴,对负荷适应性增强[1]。凝结水与喷嘴雾化喷出后和进入除氧器的蒸汽接触,雾化形成很小的液滴,增大了水滴和加热蒸汽接触的表面积。水滴和蒸汽充分接触后被饱和加热,内部溶氧溢出,达到除氧的目的。但由于小水滴表面张力增大,影响了溶氧的溢出,除氧器采用单级喷雾加热,不能满足给水系统对含氧量的要求。为此设置淋水盘进行进一步深度除氧,经2级除氧后,给水含氧量可达到5~7 μg/L。

2.2 喷雾填料式除氧器

喷雾填料式除氧器在除氧头中设有填料层,经过喷嘴雾化后的凝结水与除氧头上部蒸汽管道引入的蒸汽混合,这一过程中水滴被加热并初步除氧。经过初步除氧的凝结水在向下流动的过程中被填料层(如Ω型不锈钢片、塑料波纹板等)分割成极薄的水膜,水膜被从填料下部引入的蒸汽继续加热,完成深度除氧。由于被填料分割的水膜具有较大的表面积,更利于水的加热和溶解气体的逸出。经填料加热除氧后的给水含氧量一般为2~5 μg/L。

2.3 旋膜式除氧器

旋膜式除氧器的结构是在除氧头内设有一定数量的旋膜管,凝结水从管外切向进入旋膜管,在管内形成旋转水膜,凝结水沿管口成旋膜状流出,形成极薄的水膜。加热蒸汽从下部进入,和水膜接触,加热凝结水至饱和状态,由于水膜表面积大,促进了水中溶氧溢出,达到除氧的目的。旋膜式除氧器的出力范围为75~680 t/h,目前旋膜式除氧器除氧效果可保证5 μg/L以下,一般运行可达2~3 μg/L。

2.4 盘式雾化喷嘴液下鼓泡式除氧器

盘式雾化喷嘴液下鼓泡式除氧器为内置式一体化除氧器,是引进荷兰某公司的技术,其喷雾除氧机理和喷嘴雾化除氧相同,仅是喷嘴型式不同。盘式弹性喷嘴由多层(最多达9层)盘式碟片组成,凝结水进入盘式喷嘴,从各层圆盘式碟片周边齿状式喷嘴缝隙水平喷出,齿状缝隙的大小(即开合程度)由水压自动调节,凝结水喷出水雾成多层环状。不同规格的喷嘴直径和碟片数量不同,使不同规格喷嘴具有不同出力。由于喷嘴集约化,体积变小,喷出水雾密度增大,使除氧器所需空间减小,因此能够将除氧头布置于除氧水箱内,达到除氧器无头化的目的。为达到深度除氧的目的,一体化除氧器二级深度除氧采用蒸汽水下鼓泡方式。除氧器加热蒸汽由除氧水箱水下进入,蒸汽通过水下多孔管进入除氧凝结水中,形成密集蒸汽水泡,对除氧水进一步加热,密集汽泡和水接触面积很大,水中溶解的少量氧气进一步进入蒸汽中,随蒸汽从水中溢出,达到深度除氧的目的。盘式雾化喷嘴液下鼓泡式除氧器除氧效果保证5 μg/L以下,一般运行时为2 μg/L左右。

3 传统除氧器和一体化除氧器技术比较

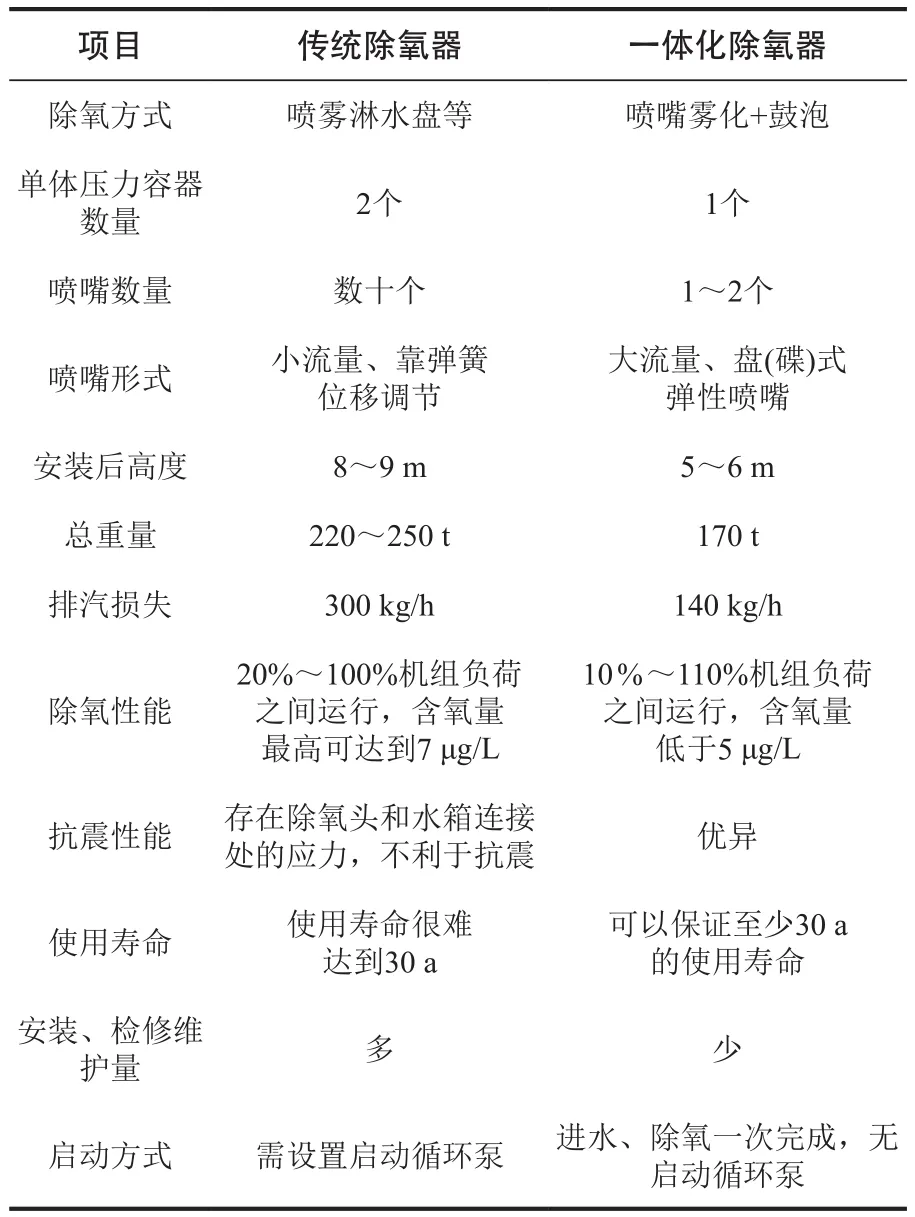

将传统除氧器和一体化除氧器的技术参数进行对比,详见表1所列。

表1 传统除氧器和一体化除氧器技术对比表

一体化除氧器采用单体压力容器结构和大容量盘(碟)式弹性喷嘴,可以减少喷嘴数量和排汽损失,设备抗震和抗疲劳性能优异,启动运行维护简单、全负荷工况除氧效果好。通过表1的对比分析可知,一体化除氧器在结构型式、安全性能、除氧效果、节能降造等方面均优于传统除氧器。

4 1 350 MW超大容量机组除氧器选型

目前新建火电机组中,传统除氧器主要适用于低参数、小容量机组和采暖供热机组。一体化除氧器在除氧效果,简化系统,降低造价方面更具有优势,在百万机组工程上有较多的投产业绩。上个世纪90年代末,国内一些除氧器设计制造厂家开始与荷兰某公司合作引进内置式一体化除氧器技术。由此,以荷兰某公司大流量恒速喷嘴为核心部件的一体化除氧器以其单容器结构、技术成熟可靠、除氧效果好、整机造价低等优点,迅速占领了国内市场,成为了火电机组除氧器形式的主流。近年来国内一体化除氧器的加工制造技术日趋成熟,已有厂家实现了1 200 t/h恒速喷嘴的国产化[2],对于超大容量的1 350 MW直接空冷机组推荐采用。

一体化除氧器的设计、加工制造、安装和维护主要按照TSG 07—2019《特种设备生产和充装单位许可规则》、TSG 21—2016《固定式压力容器安全技术监察规程》、GB150—2011《压力容器》《电站压力式除氧器安全技术规定》(能源安保 [1991]709号 )、JB/T 10325—2002《锅炉除氧器技术条件》等相关规范、规定执行。

4.1 除氧器的容量和设计参数选取

根据GB 50660—2011《 大中型火力发电厂设计规范》[3]中的相关规定,除氧器的总出力、台数和形式应符合下面规定:

1)总出力应根据最大给水消耗量选择;

2)每台机组宜配置1台除氧器;

3)凝汽式机组应采用一级高压除氧器;

4)除氧器水箱的贮水量宜为3~5 min的锅炉最大连续蒸发量时的给水消耗量。

根据JB/T 10325—2002《锅炉除氧器技术条件》[4]除氧器的设计压力和温度取值按照下列要求:

1)滑压运行的除氧器,其设计压力不应低于汽轮机在最大连续输出功率下运行时,除氧器所采用的回热抽汽压力的1.25倍;

2)除氧器的设计温度不应低于以下二者中的较大值:①汽轮机在最大连续输出功率下运行时除氧器所采用的回热抽汽温度;②除氧器在启动或低负荷运行时所采用的辅助蒸汽温度(通常启动锅炉蒸汽压力1.3 MPa,温度 350 ℃ );

3)水箱的设计温度不低于最高工作压力下介质的饱和温度,且不低于205 ℃。

4.2 超大容量除氧器技术参数确定

350 MW级及以上机组除氧器采用滑压运行,保持在10%~100%机组负荷之间,除氧器的出水溶解氧量不大于5 μg/L。

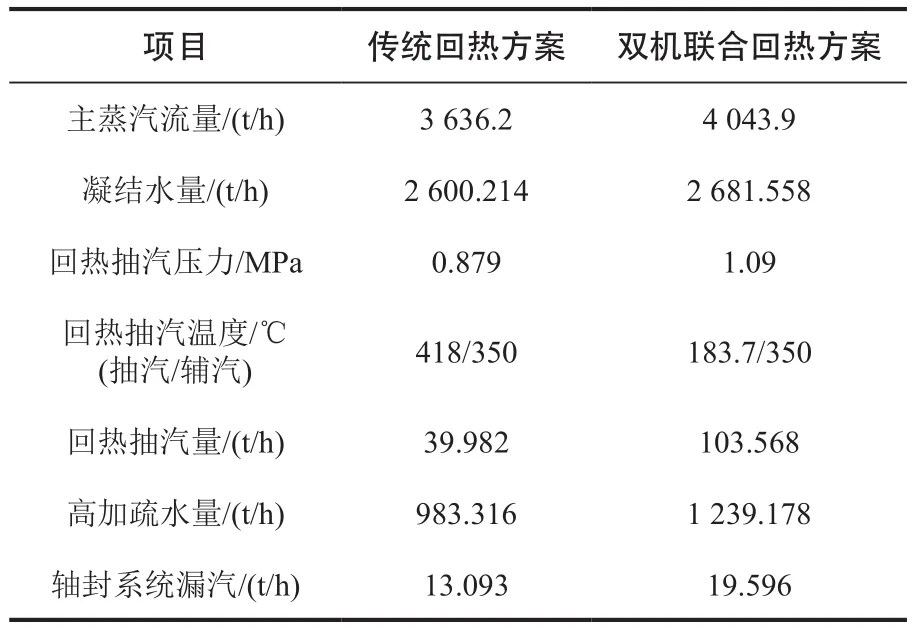

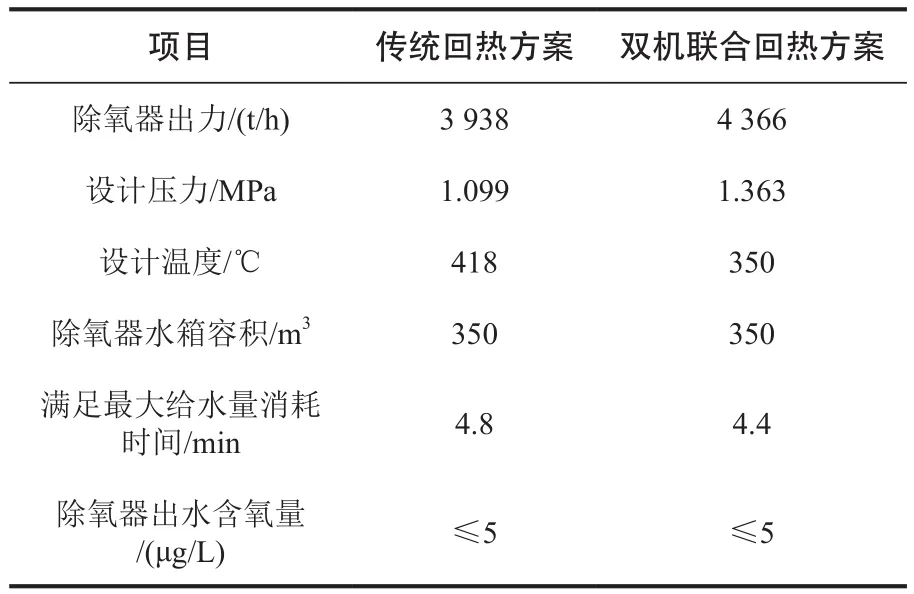

结合与主机厂配合的1 350 MW直接空冷机组阀门全开(valve wide open,VWO)工况热平衡图,按照传统回热和双机联合回热两个装机方案,除氧器选型的有关数据见表2所列。

表2 除氧器选型数据表

根据4.1节中相关规范的内容和表2的相关数据,确定除氧器的主要技术参数见表3所列。

表3 除氧器技术参数表

4.3 超大容量除氧器喷嘴配置

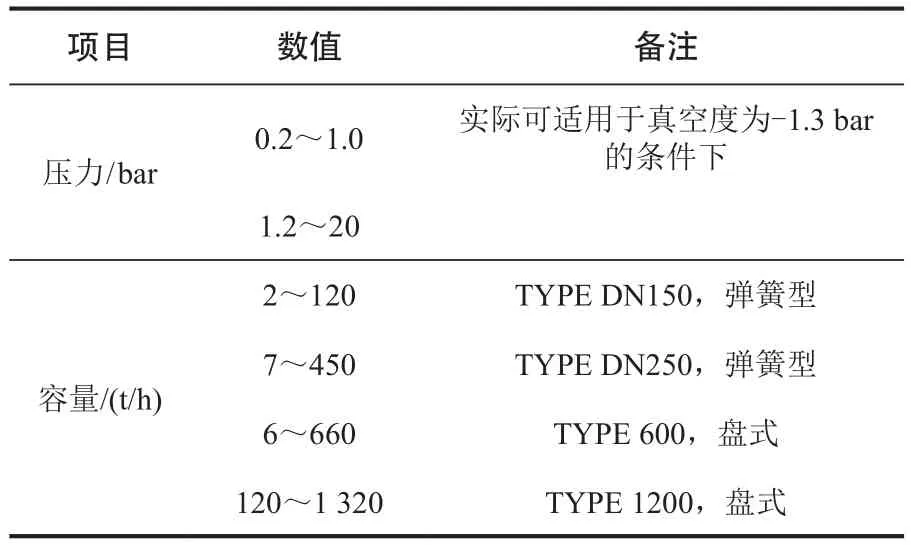

本文暂按照荷兰某公司喷嘴系列进行配置选型,技术参数见表4所列。

表4 荷兰某公司喷嘴系列参数表

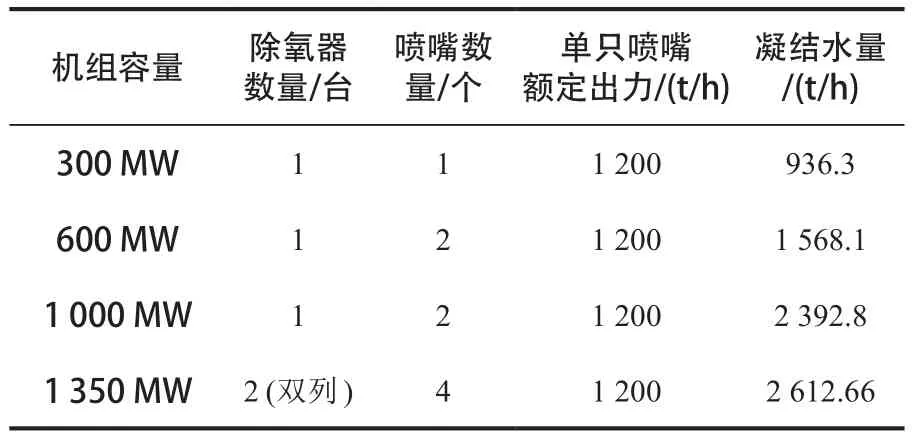

不同容量空冷机组以及目前投产的大容量湿冷机组一体化除氧器的喷嘴配置情况见表5所列。

表5 不同容量机组一体化除氧器喷嘴配置情况统计表

对于1 350 MW直接机组,VWO工况的凝结水量2 600~2 700 t/h,若选用2个荷兰某公司系列额定流量最大型号的TYPE 1200型喷嘴,则超过单个喷嘴的额定流量,甚至超过喷嘴的最大出力。考虑到机组老化、再热器减温水和其他的设计余量需求,2个喷嘴已经不能满足超大容量机组除氧器出力需求,无法保证除氧效果。采用双列除氧器布置方案,可以解决内置式除氧器喷嘴容量的问题,但该方案管路系统复杂,设备购置费用和土建费用高,运行维护成本较高。

结合目前已投产的大容量火电机组的除氧器结构、外形尺寸,以及除氧器生产厂商的设计制造能力,对于超大容量机组的除氧器,可采用一固三滑四支座、两大一小三喷嘴的单列内置式除氧器方案。据了解,其他领域投运的除氧器,其长度已超过50 m,可以保证除氧器三喷嘴的安装和运行空间。喷嘴采用荷兰某公司产品系列的TYPE 1200型和TYPE 600型组合,喷嘴设计制造成熟可靠。多喷嘴单列除氧器设计可以满足超大容量机组除氧器选型需求,减少设备投资和占地。

参照限额指标和厂家报价,对于1×1 350 MW机组,双列除氧器的设备费用约350万元,单列除氧器的的设备费用约235万元。采用三喷嘴单列除氧器,设备本体购置费用可节约115万元。

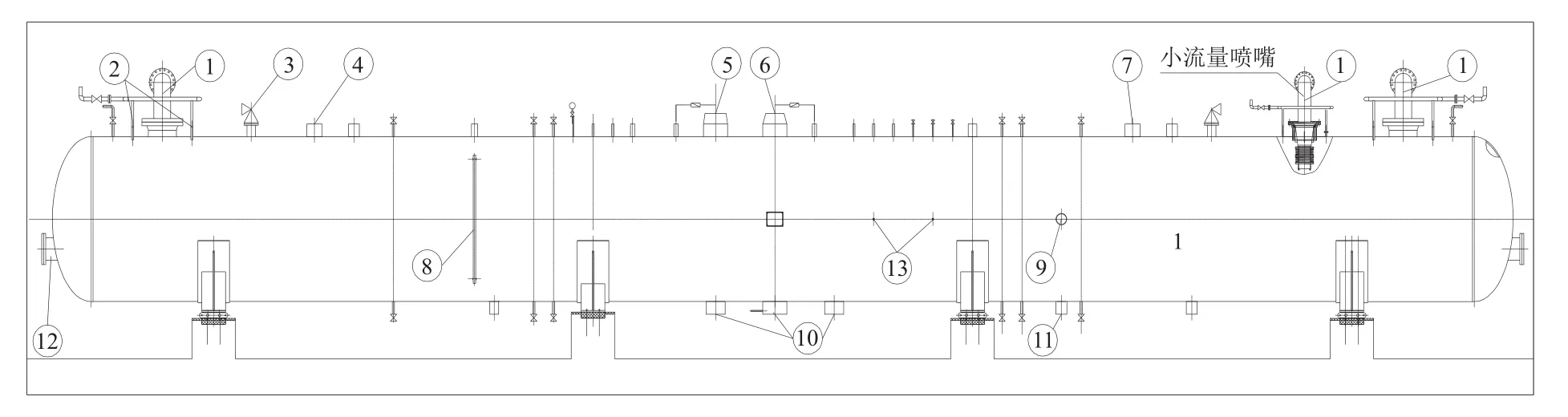

4.4 除氧器的结构设计

除氧器的本体主要部件包括壳体、喷嘴、加热蒸汽管、挡板、蒸汽平衡管、排气口、出水管及安全阀、流量测量及人孔。为保证深度除氧的效果,结构设计中要求凝结水在除氧器中的流程足够长。为此,大、小流量喷嘴分别置在靠近除氧器的两端封头侧壳体顶部,出水管布置在除氧器中间底部。同时主、辅加热蒸汽引入位置布置在除氧器中间,焓值高的蒸汽靠近主凝结水区域。除氧器结构示意图如图1所示。

图1 除氧器结构示意图

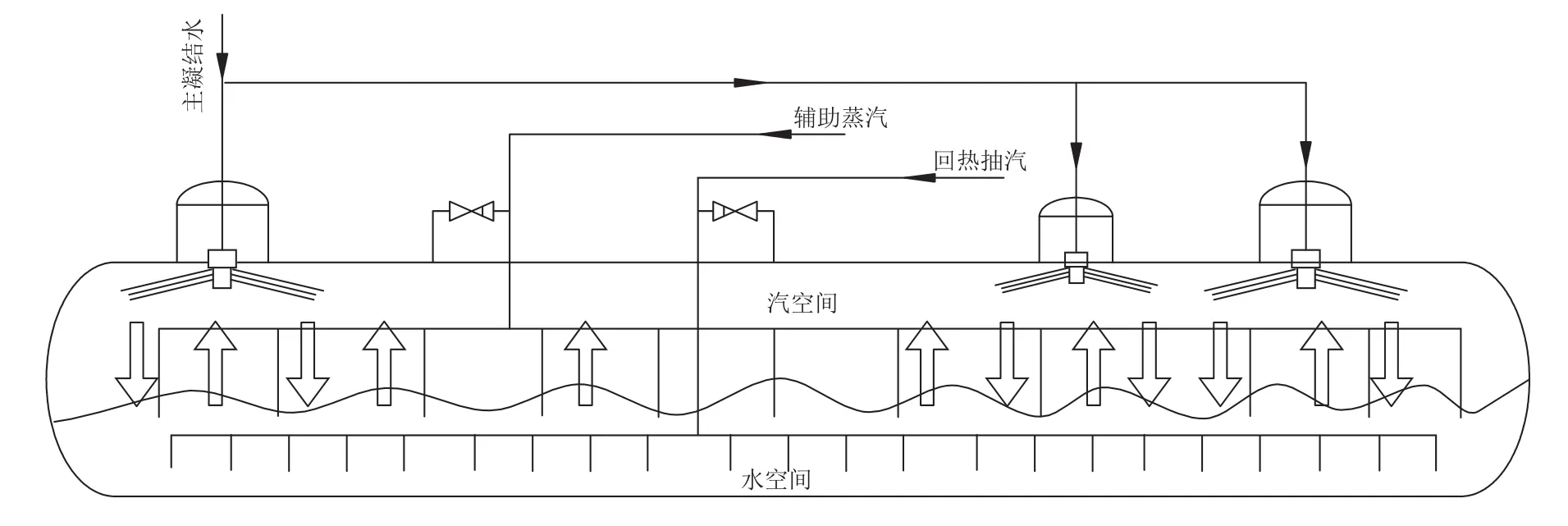

4.5 除氧器汽水系统工作流程

凝结水通过管路分别进入不同的喷嘴,在喷嘴周围形成水雾。水雾与从下而上的蒸汽接触换热,析出氧气和不凝结气体,完成初步除氧。经过初步除氧的水在除氧器水箱底部汇集,布置在水箱底部的蒸汽支管进一步加热扰动,完成鼓泡沸腾的深度除氧。除氧器正常的工作汽源为汽轮机的回热抽汽,启动或低负荷时,由辅助蒸汽系统提供加热蒸汽。

除氧器汽水系统工作流程示意图如图2所示。

图2 除氧器汽水系统工作流程示意图

5 结语

随着机组容量的加大,受单只喷嘴出力的限制,两喷嘴单列一体化除氧器的配置不能满足大容量机组项目给水除氧的需要。本文提出的一固三滑四支座、两大一小三喷嘴单列一体化除氧器方案,满足规程规范和工程实际要求,减少设备投资和占地。采用多喷嘴单列除氧器可以满足超大容量机组给水除氧的需求,为机组向超大容量发展提供保证,助力节能减排。

本文按荷兰某公司喷嘴系列进行配置选型,实际工程中可以推广至同类型国产喷嘴的除氧器。另外,660 MW和1 000 MW机组也可采用增设小流量喷嘴的配置,通过大小喷嘴组合,提高机组的深度调峰能力,运行更灵活。