纳米水化硅酸钙在久马高速一标蒸养预制梁中的应用

贾二鹏 张仁飞 李智涵 李茜茜 Serina Ng*

1.石家庄市长安育才建材有限公司 河北石家庄 051530;2.河北省混凝土用功能性材料工程技术研究中心 河北石家庄 051530;3.河北省建筑化学添加剂产业技术研究院 河北石家庄 051530;4.四川砼道科技有限公司 四川成都 611139

1 概述

随着我国建筑行业的发展,装配式建筑[1-3]已经成为我国建筑行业一个重要的发展方向。推动装配式建筑,对推动建筑生产方式变革、保障工程建设质量安全、促进建筑产业转型升级和供给侧结构性改革等具有重要意义。由于装配式建筑的特点,就对混凝土预制构件早期强度和模具周转提出了更高的要求。常规的氯化物早强剂含有氯盐,易腐蚀钢筋,硫酸盐类早强剂影响后期强度,硝酸盐早强效果一般,醇胺类早强剂掺量敏感、价格偏高,存在诸多缺陷和应用局限[4-6],因此亟须一种适应性好、性能优异且成本合适的混凝土早强剂。

纳米水化硅酸钙[7-12]是一种粒径为纳米尺寸的混凝土早强剂,加入水泥浆体中可降低水化产物C-S-H凝胶的成核势垒,诱导水化产物生成,加速水化,提高早期强度。由于其为纳米颗粒,比表面积较大,有助于离子的吸附,使得整个体系中水化产物生长得更为弥散[13],加上其纳米颗粒的填充效应,使得最终水化产物结构更加致密,因而不会影响其后期强度。

目前,国内外学者主要针对各种因素例如:硅源[14]、钙源[15]、硅钙比[13,16,17]、分散剂[18-19]、pH[10]等对纳米水化硅酸钙结构与在水泥基材料中性能的影响进行了大量研究,但纳米水化硅酸钙在实际工程项目中的应用却鲜有报道。久马高速一标预制梁混凝土配合比中胶凝材料用量较高且需蒸养48h方能满足力学性能要求,原材料及能耗成本较高,因此尝试应用纳米水化硅酸钙降低一定胶材用量及缩短蒸养时间。

2 试验部分

2.1 原材料及配合比

2.1.1 原材料

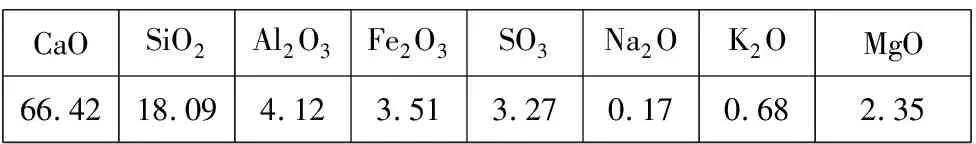

拉法基P.O52.5水泥,都江堰拉法基水泥有限公司生产,化学组分见表1;机制砂,细度模数2.7;碎石,粒径5~10mm、10~26.5mm,均由四川路桥建设股份有限公司生产;纳米水化硅酸钙GK-3Z[20-21]与减水剂GK-3000,石家庄市长安育才建材有限公司生产;自来水。

表1 水泥化学组分(wt%)

2.1.2 配合比

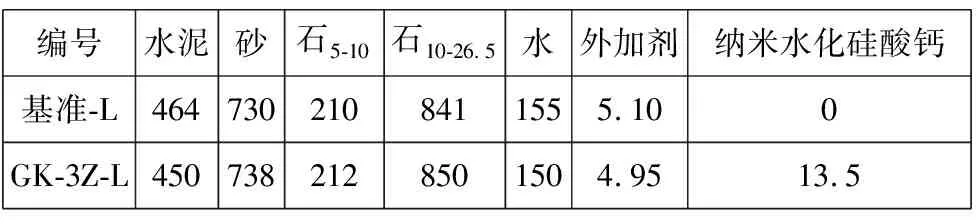

表2 试验室混凝土配合比(kg/m3)

表3 预制梁生产用配合比(kg/m3)

2.2 测试方法

2.2.1 混凝土拌合物性能

混凝土拌合物的坍落度、扩展度及经时损失和凝结时间测试参照GB/T 50080-2016《普通混凝土拌合物性能试验方法标准》进行,减水剂和纳米水化硅酸钙与拌合水同时加入搅拌机。拌合水温度为6℃,实验室白天最高气温14℃,晚上最低气温2℃。

2.2.2 力学性能

混凝土力学性能测试参照GB/T 50081-2019《混凝土物理力学性能试验方法标准》进行,混凝土成型尺寸为150mm×150mm×150mm,然后进行养护。

预制梁回弹强度值测试参照JGJ/T 23-2011《回弹法检测混凝土抗压强度技术规程》进行。

2.2.3 养护条件

表1中混凝土试块为在实验室室温养护24h后脱模,分别送入梁场50℃蒸养及养护室标养;表2中预制梁浇筑后,模板50℃保温24h脱模,进行50℃蒸养;浇筑梁留样试块为梁场内(10℃)养护24h后脱模进行50℃蒸养。

3 结果与讨论

3.1 混凝土试验

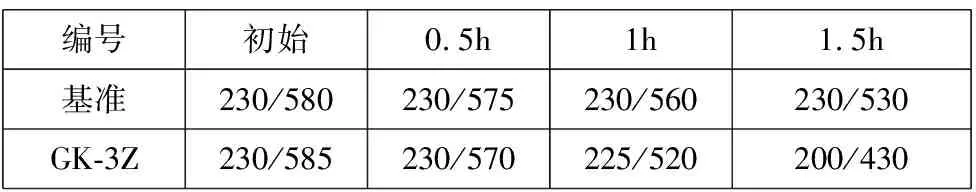

表4 混凝土工作性能及损失(坍落度/流动度mm)

由表4中可以看出,基准混凝土具有良好的初始工作性能,损失也较小。加入纳米水化硅酸钙后,外加剂掺量不变,混凝土初始流动并未发生明显变化,但损失较基准稍快,特别在1.5h时,扩展度较初始损失155mm,明显高于基准1.5h损失50mm,但状态仍可满足浇筑。这是由于纳米水化硅酸钙加速水泥水化[12],导致混凝土工作性能损失加快。考虑到久马高速一标预制梁生产时新拌混凝土运输时间只有5~10min,但有时会遇到模具安装或安排工人等生产因素导致等待时间需要30min到1h左右,因此要求混凝土流动性具有一定的保持能力,表4中混凝土工作性能及保持完全满足要求。如果需要更高的混凝土工作性能保持能力,可通过适当提高减水剂中的保坍母液掺量进行调整。

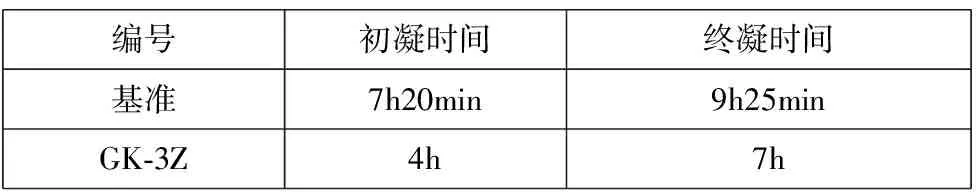

表5 混凝土凝结时间

由表5得知,纳米水化硅酸钙的加入使混凝土初凝时间缩短3h以上,终凝时间缩短2h以上,具有良好的加速水化效果。说明在冬季低温时,纳米水化硅酸钙可有效缩短混凝土的凝结时间。

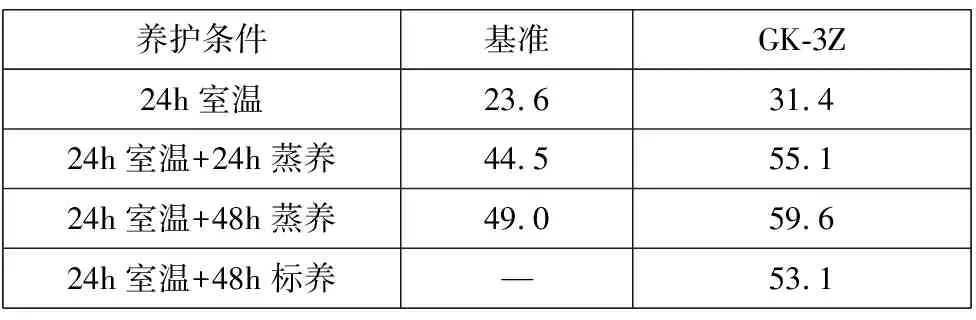

表6 混凝土抗压强度(MPa)

加入纳米水化硅酸钙后混凝土力学性能如表6所示,在当地温度同条件对比下,加入纳米水化硅酸钙使混凝土24h抗压强度增加7.8MPa,脱模后,继续蒸养24h和48h后抗压强度均增加了10.6MPa,而且加入纳米水化硅酸钙蒸养24h的混凝土抗压强度已经高于基准蒸养48h抗压强度,说明纳米水化硅酸钙可缩短至少50%以上的蒸养时间,提高生产效率,降低蒸养能耗。另外在48h标养条件下,加入纳米水化硅酸钙的混凝土抗压强度也高于基准蒸养48h抗压强度,说明可在标养条件下实现“免蒸养”。但在预制梁生产过程中标准养护难度较大,且久马高速当地气温较低,因此在后续生产过程中采用蒸养24h的养护制度。

3.2 预制梁成型

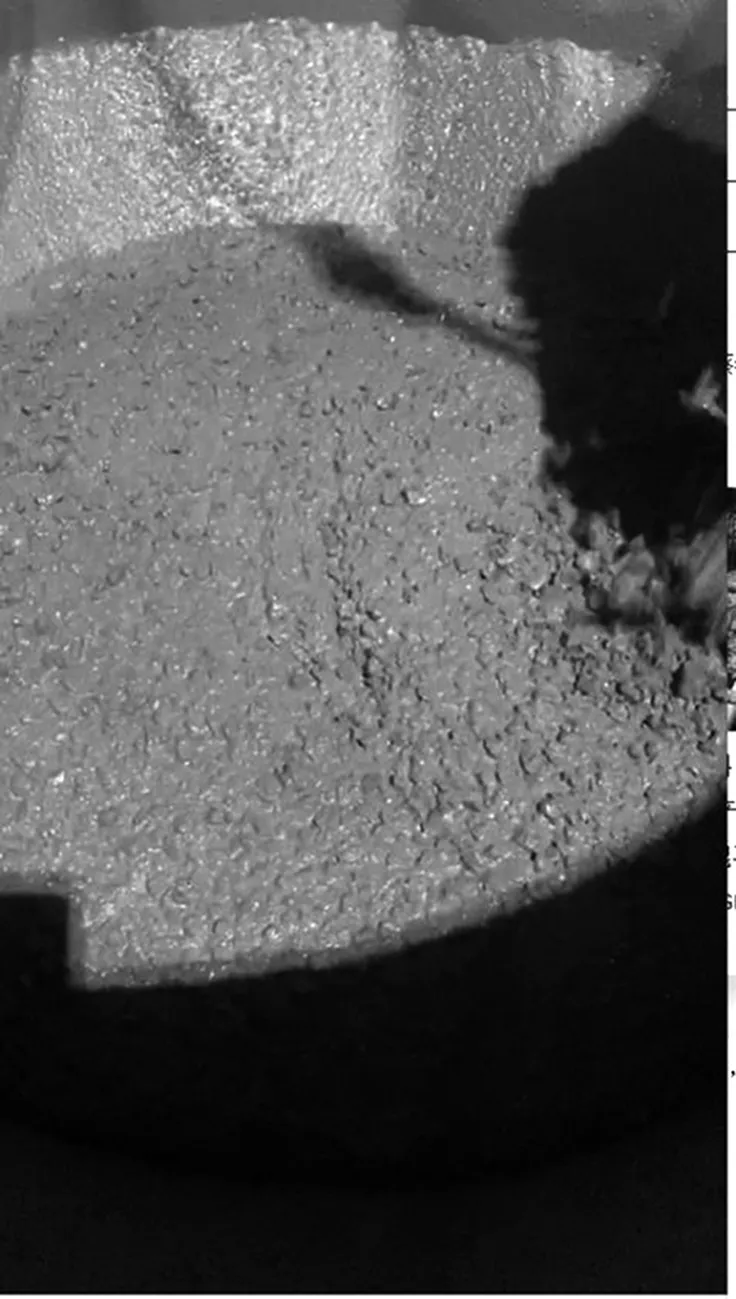

图1 GK-3Z-1混凝土放料(左)、浇筑(右)

图2 预制梁外观(左-基准-L,右-GK-3Z-L)

从图1中可以看出,放料时混凝土状态较好,不离析、不泌水,流动性虽较出机时略有损失,但也满足浇筑。说明在此条件下加入一定量的纳米水化硅酸钙满足混凝土工作性能要求。图2为脱模后预制梁的外观,可以看出梁表面光滑、无气泡、无裂缝,颜色较为均匀,加入纳米水化硅酸钙后对梁外观无任何负面影响。

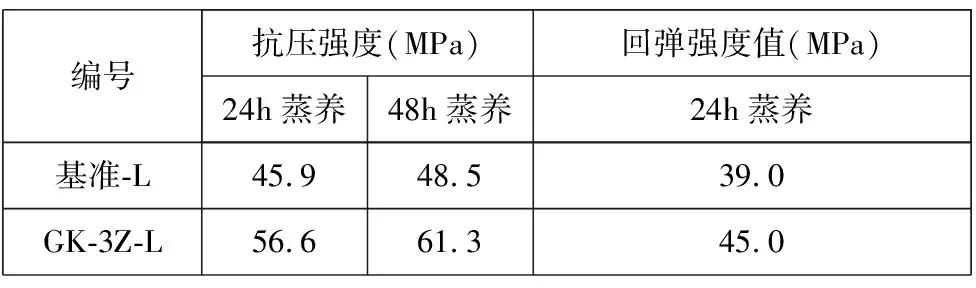

表7 预制梁留样试块抗压强度及回弹强度

从表7中可以看出,加入纳米水化硅酸钙后,混凝土蒸养24h抗压强度高达56.6MPa,较基准-L蒸养24h强度高10.7MPa,较基准-L蒸养48h强度高8.1MPa,说明纳米水化硅酸钙有效提高了混凝土早期强度,这与3.1中试验结论一致,这样可至少缩短24h的蒸养时间,节约能耗,缩短生产周期。回弹强度值也达到45MPa,满足项目上张拉要求。另外,GK-3Z-L中混凝土较基准-L少14kg水泥,可节约混凝土原材料成本,随着近期水泥价格的不断攀升,此处所节约的费用将会更加可观。

4 结论

(1)纳米水化硅酸钙加入对混凝土初始工作性能无明显影响,但损失稍微加快;纳米水化硅酸钙可缩短混凝土初凝时间3h以上,终凝时间2h以上;

(2)加入胶材3%掺量的水化硅酸钙使混凝土蒸养24h抗压强度比基准蒸养48h高,可缩短50%以上的蒸养时间。即使不经蒸养工艺,在加入纳米水化硅酸钙混凝土脱模后标养48h抗压强度也高于基准蒸养48h,可实现“免蒸养”。

(3)预制梁成型试验中,混凝土放料、浇筑满足要求,对梁外观无影响。纳米水化硅酸钙同样可使混凝土试块24h蒸养比基准混凝土蒸养48h强度高,且梁回弹强度满足张拉要求,可缩短24h以上的蒸养时间。纳米水化硅酸钙可降低预制梁混凝土配合比中的水泥用量,节约材料成本。