纤维增强树脂基预浸料的制备技术及应用进展

张淦, 刘建超, 张承双

(西安航天复合材料研究所,西安 710025)

0 前 言

纤维增强树脂基复合材料具有比重轻、比刚度大、比强度高、热膨胀系数小、可设计性强、耐腐蚀和抗疲劳等优点,在诸多领域应用时能够降低成本、节约资源、优化工艺,减轻结构重量[1]。

预浸料(Prepreg)是将树脂基体在严格控制的条件下浸渍连续纤维或织物,制成增强材料与树脂基体的组合物,是制造纤维增强树脂基复合材料的中间材料[2]。预浸料具有使用方便、成型过程清洁环保、含胶量精准可控、孔隙率低、可根据制品尺寸和性能要求选择不同成型工艺的特点。使用预浸料生产的复合材料能有效改善强度、耐蚀性、疲劳寿命、耐磨性及冲击性和实现轻量化[3]。

近年来,随着我国纤维增强树脂基复合材料制品规模化和批量化的发展,要求预浸料能适应生产的需求。为此,在相关领域中陆续改进预浸料制备技术,使得预浸料的产量有了很大的提高。本文主要综述了纤维增强树脂基预浸料领域的一些理论研究、制备工艺和实际或潜在的应用进展。

1 预浸料制备工艺及研究进展

根据树脂的预浸工艺,预浸料的制备方法主要有溶液浸渍法、热熔浸渍法、以及粉末法成型法等其他方法。

1.1 溶液浸渍法

溶液浸渍法是将树脂与溶剂混合配成低沸点溶液,当增强材料通过浸胶槽时被树脂浸渍,然后加热使溶剂挥发制得预浸料。

1.1.1 溶液法预浸料的制备工艺

根据制备工艺不同,溶液浸渍法主要有滚筒法和连续制带法。滚筒法是将增强材料平行缠绕在金属圆筒上,再到浸胶槽中浸渍树脂,烘干溶剂沿母线切开后得到预浸料,其长度一般受圆筒直径限制。连续制带法是使增强材料平行经过浸胶槽,烘干溶剂后收卷,预浸料长度不被限制[4]。溶液浸渍法的优点在于设备简单、操作方便、树脂适用范围广等,缺点是制备的预浸料中树脂含量难以精确控制、挥发分含量高、易造成环境污染、危害人体健康等[5]。

1.1.2 溶液法预浸料的研究进展

溶液浸渍法是预浸料较为传统的制备工艺。1992年,北京航空材料研究所李佩兰等[6]为了实现“直九”直升机国产化,研制了适用于多种增强材料和树脂体系的溶液法预浸机,制备出了满足“直九”性能要求的预浸料。预浸料的储存期对预浸料的使用和复合材料制品的性能有着重要意义。谢铁秦[7]使用溶液法制备碳纤维/酚醛树脂预浸料,监控预浸料的挥发分含量、不可溶分含量、粘性和复合材料制品力学性能以及基体树脂羟甲基指数等随时间变化的趋势来描述老化时间对预浸料及其复合材料制品性能的影响,提供了一种表征监测储存期的思路。Han等[8]采用液氮淬火法制备聚丙烯施胶剂,在50℃下使用溶液浸渍法浸渍碳纤维,引入微波干燥除去溶剂,结果表明该法有效改善了复合材料浸渍程度和界面特性。Liu等[9]以聚酰胺66(PA66)和聚醚酰亚胺(PEI)为基体,采用溶液浸渍法浸渍碳纤维,成功制备了高耐热性、高纤维体积分数和力学性能优异的复合材料。

1.2 热熔浸渍法

热熔浸渍法是将树脂在加热的条件下熔融至一定粘度,然后通过不同的方式来浸渍纤维或织物制成预浸料。

1.2.1 热熔法预浸料的制备工艺

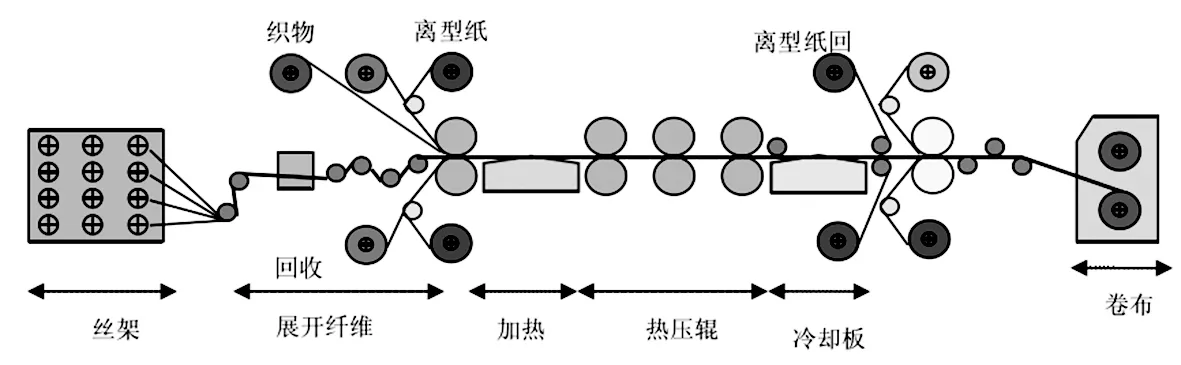

热熔浸渍法可分为熔融浸渍法(一步法)和树脂胶膜法(两步法)。熔融浸渍法是将不含溶剂的树脂体系熔融成液态,当增强材料通过胶槽时浸渍上树脂,该方法制备的预浸料挥发分含量低,可减小孔隙率。熔融浸渍法要求树脂的熔点低,在熔融状态下粘度低、波动小,并具有良好的化学稳定性,且对纤维的浸润性好[2]。树脂胶膜法是将树脂加热熔化后均匀地涂覆在离形纸上制成厚度一定的树脂薄膜,然后将纤维束或者织物嵌入其中,经过热压、冷却、覆膜、收卷制成预浸料,其工艺流程如图1、图2所示。

图1 热熔法制备预浸料的树脂制膜工艺 [10]Fig.1 Resin film making process for preparing prepreg by hot melt method[10]

图2 热熔法制备预浸料的纤维浸胶工艺 [10]Fig.2 Fiber dipping process for preparing prepreg by hot melt method[10]

树脂胶膜法的优点在于不含溶剂,有利于制成孔隙含量较低、力学性能高的复合材料。同时预浸料中树脂含量通过控制树脂胶膜厚度也可得到精确控制,对树脂基体材料可随时检查凝胶时间、粘性等技术指标,从而严格控制预浸料的质量[11]。其缺点在于设备复杂且造价昂贵,制备过程繁琐需要人员较多,对于大克重的增强材料会出现浸渍不良的状况。

1.2.2 热熔法预浸料的研究进展

热熔法对树脂体系粘度和稳定性要求高,可选择范围窄[12]。朱凯等[13]使用改进后的5224A高温环氧改性树脂,采用热熔胶膜法制备了碳纤维预浸料,在提高粘度改善铺覆性的同时,保留了其耐热性和力学性能。热塑性树脂粘度较高,可以在增韧的同时提高树脂体系的粘度,以满足热熔法预浸料的制备工艺要求。刘思畅等[14]选用PEK、PES、PEI和PPES四种热塑性树脂对环氧树脂进行增韧分别使用了热熔法制备预浸料,实验表明PES增韧体系耐低温性能优异。李明琦等[15]通过加入丙烯酰胺作为促进剂使热熔预浸料用环氧树脂体系粘度降低,改善了与纤维的浸润性,提高了复合材料的弯曲和剪切性能。

张藕生等[16,17]通过采用自转公转真空搅拌机解决了热熔法预浸料树脂基体在混合过程中由于体系粘度高而导致固化剂和促进剂分散不均匀、气泡脱除困难以及混合工艺流程长、室温储存期短等问题。并采用改性咪唑为固化剂双氰胺的促进剂,解决了常用热熔法预浸料用中温固化树脂基体固化温度高、固化速度慢的问题。张琦等[18]合成了一种噁唑烷酮环结构高温韧性环氧树脂(OXEP),采用化学流变剂调节和OXEP改性四官能团环氧树脂,制备适用于热压罐始加压成型工艺的热熔法树脂,体系的拉伸性能、韧性和耐热性均有大幅提升。任峰等[19]在熔融浸渍工艺中引入了高压静电分丝装置以改善分丝效果,降低了机械分丝对纤维的损伤,有效地提高了预浸料质量。

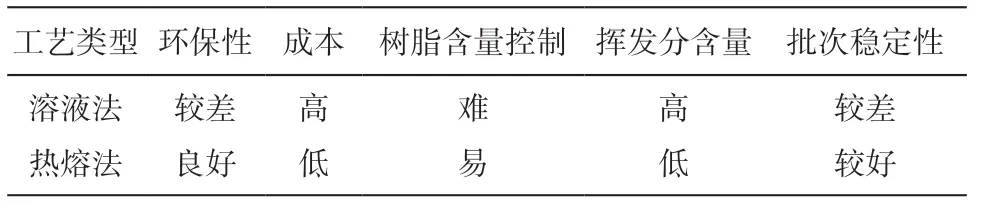

对比溶液法,热熔法工艺优势较为突出,如表1所示。刘宝峰等[20]分别使用溶液法和热熔胶膜法制备了5231/823玻璃布预浸料的物理性能、力学性能和工艺性能,结果表明热熔法制得的预浸料挥发分较低,且对树脂含量的控制精度和力学性能高于溶液法,二者工艺性能相当,均可满足复合材料要求。

表1 不同制备方法所得预浸料性能对比[21]Table 1 Comparison of properties of prepreg prepared by different preparation methods

1.3 粉末浸渍法

粉末浸渍法是将粉末态的基体树脂以不同方式与纤维复合,制备热塑性树脂预浸料时较为常见。该工艺对纤维损伤小,控制方便,效率高,生产速度快且成本较低,但该方法对树脂粉末粒径要求较高,一般以5~10μm为宜。

1.3.1 粉末法预浸料的制备工艺

粉末法又分为静电法和悬浮法。静电法是通过辐射或加热等方法将热塑性树脂粉末粘附至纤维上。悬浮法则是将悬浮在水中或流体槽中的树脂颗粒迅速粘附到纤维上,然后套上护套以防止粉体脱离纤维[22]。

1.3.2 粉末法预浸料的研究进展

温度对粉末法制备热塑性树脂预浸料至关重要。王志平等[23]研究了静电粉末法制备碳纤维增强聚苯硫醚(CF/PPS)预浸料过程中浸渍温度对预浸料性能的影响。研究发现300~310℃时浸渍效果最佳,且静电压为80V,沉积10s左右时,在保证浸润性良好的同时,预浸料树脂含量可达到50%以上。陈书华等[24]研究了粉末浸渍工艺中成型温度、行进线速度对制备碳纤维增强聚醚醚酮(CF/PEEK)预浸带性能的影响。将预热区、熔融热压区分别分为三个隔断区,结果表明,预热区温度为110℃、120℃及130℃,熔融热压区温度为355℃、370℃及220℃时能保证纤维丝束间的溶剂充分挥发且PEEK粉末充分熔融并浸渍碳纤维,行进速度控制在2m/min时预浸带质量较好,所制备的预浸带最大拉伸强度可达1.81GPa。

粉末悬浮法制备热塑性预浸料可将纤维浸胶、熔融浸渍及成型过程分离,具有浸渍效率高、成本较低、无溶剂残留及孔隙率低等优势。陈浩然等[25]为满足自动铺丝(AFP)成型工艺的需求,研究了粉末悬浮法浸渍制备T700/PEEK预浸料工艺参数及预浸料性能。研究表明引入超声展纱有效提高了预浸料的含胶量及质量稳定性,所制备的单向复合材料层合板层间剪切强度可达到73.43MPa,纵向拉伸强度可达到1.71GPa。

1.4 薄膜叠层法等其他方法

1.4.1 薄膜叠层浸渍法

薄膜叠层浸渍法是将树脂挤出或吹塑制成薄膜,然后与增强材料通过隔层交替堆叠铺放,最后经过热压制得预浸料[26]。该法操作简单,生产效率较高,不受树脂溶解特性的影响,可以较为便捷地生产出高质量复合材料。但该工艺的成型时间长、温度高、压力大,仅能用于模压制品的加工,对板材尺寸的限制也较大。薄膜叠层工艺制备复合材料的尺寸稳定性佳,热压过程中可能会出现中间层与两侧所受温度不均一,浸渍不均匀等问题,影响最终的材料性能[27]。王世勋等[28]为了研究成型压力和制备温度的影响,采用薄膜层叠法制备了碳纤维编织布增强聚苯硫醚(CFF/PPS)层合板,确定了成型压力和制备温度在不考虑耦合效应下的最优取值范围。Woigk等[29]通过添加增塑剂和滑脱剂对丙酸纤维素(CP)进行改性,降低熔体粘度以适用于薄膜叠层法浸渍天然亚麻纤维,所制备的复合材料强度和韧性均优于广泛使用的天然纤维增强复合材料。

1.4.2 反应链增长浸渍法

反应链增长浸渍法是先将单体或低聚物与引发剂和纤维混合,通过聚合反应快速生成聚合物后包覆到纤维束表面,最后除去剩余的单体和引发剂得到预浸料。该法反应迅速,工艺简单,有效解决了树脂因粘度高而浸渍不充分的问题,且聚合反应使分子量迅速增大从而使基体具有较高韧性。但由于制备过程中引发剂不易完全除去,同时残留的溶剂对预浸料的耐溶剂性和力学性能有着不利的影响。并且,该方法工艺条件苛刻,不能连续化生产,反应过程难以控制等缺点限制了其应用,一般仅能够用于树脂传递模塑(RTM)、反应注塑(RIM)等工艺中[27]。此外,该方法对树脂要求较高,常用于聚酰胺、聚氨酯等热塑性树脂。L. Zingraff等[30]将阴离子聚合的内酰胺12(APLC12)与液体活化剂和催化剂体系混合形成聚酰胺12(PA12),应用树脂传递模塑(RTM)生产出PA12基复合材料。重点研究了树脂体系在碳纤维织布渗透过程中孔隙形成的原因,通过优化材料和工艺参数,在不增加加工步骤的情况下,将复合材料的孔隙率从15%左右降到1%以下。1.4.3 纤维混杂法

纤维混杂法是将热塑性树脂制成纤维后与增强纤维混合形成混合纤维束,然后混编成二维或三维织物,形成具有良好柔性和铺覆性的预浸料[31]。该方法可精确控制树脂含量,并保证纤维充分浸渍,可直接用于缠绕成型,适用于外形复杂或大型精密制品的生产[8]。Baek等[32]使用双螺杆挤出机制备出聚碳酸酯(PC)纤维,以PC薄膜和PC纤维为基体浸渍碳纤维制备了复合材料,通过观察其横截面研究了二者的浸渍性能。结果表明,由于纤维状的PC与碳纤维接触面积大、浸渍流动距离小、界面光滑无空隙,浸渍效果优于薄膜状PC。但该工艺受到热塑性树脂纤维制备困难、工艺流程复杂和生产成本高的限制。并且编织过程中对纤维的损伤也会降低复合材料的性能[27]。

2 预浸料的应用

预浸料产品加工方便、可设计性强、力学性能佳等优点使其在航空航天、体育休闲、交通运输、风电等诸多领域有着广泛应用。根据树脂特性和复合材料需求不同,几种预浸料制备方法各有优劣,适用场景也有所不同。表2中列出了几个预浸料知名厂家的代表产品及应用领域。

表2 预浸料主要厂家及应用领域Table 2 Main manufacturers and application fields of prepreg

2.1 航空航天领域

复合材料作为先进材料,大大促进了航空航天领域型号产品的更新换代。航空航天领域是高端预浸料的主要市场,极大的需求和资金注入促进了预浸料新技术、新产品的研发和应用。王中华[33]等通过加入催化剂和增大多官能基树脂比例,使环氧树脂体系固化时间缩短到30min以内,降低复合材料成型工艺成本。由于充分应用了多种环氧树脂特性的协同效应,使体系对玻璃纤维、芳纶纤维、碳纤维均具有良好的浸润性,制得预浸料已成功应用于航空面罩箱、民航飞机和座椅、直升机风道以及飞行员头盔。朱德富[34]等对比分析了由热熔胶膜法和溶液法制备的预浸料成型的碳纤维/酚醛树脂层压板的性能,研究发现采用热熔胶膜法制备的层压板的层间剪切强度提高了17.4%,拉伸强度和弯曲强度增加了45.3%和42.1%,氧乙炔线烧蚀率仅为溶液法的1/3。将其用于制备固体火箭发动机喷管扩散段并进行随炉试验,结果表明复合材料力学性能和热性能优异,批次稳定性好,有利于减轻火箭的总质量,提高武器装备性能。

2.2 体育休闲领域

预浸料制备的复合材料强度高、质量轻的特点适用于制作高尔夫球杆、曲棍球棒、雪橇、滑雪杖、滑雪板、钓鱼竿和自行车等体育用品。体育休闲领域对预浸料产品的性能要求较低,材料不需要长时间认证和稳定性实验,市场最为广阔但门槛较低,从而导致竞争激烈。刘宝峰等[35]使用热熔法将60K大丝束碳纤维和自行研制的BP2003树脂复合,制备出的预浸料符合钓鱼竿的要求。李胜业等[36]使用可降解环氧树脂基复合材料预浸料开发了吊环环圈和自行车车架。回收的碳纤维力学性能保持率高,用其制作的跳马挡板也达到了预期设计要求。

2.3 交通运输及其他领域

使用复合材料替换船舶、车辆等交通工具的金属零部件能够实现轻量化的目标,从而节约能源。但受到成本制约,目前仅在高端车船上应用较多。2018年,江苏恒神和中车长客合作研制出世界首辆全碳纤维复合材料地铁车体,探索了碳纤维复合材料在轨道交通大批量工业化生产应用的方向和实施路径。日本三菱化学控股株式会社研发了一种不易吸水且可快速固化的环氧树脂,使用压缩成型(PCM)技术制成多层碳纤维增强预浸料,固化后用作车顶材料使车顶质量较之传统钢材减轻60%,可有效降低汽车重心,提高行驶安全性。中航复合材料有限公司的潘翠红等[37]开发了一种可低压成型的环氧树脂LTC80体系,使用热熔法与国产碳纤维ZT6F复合制备的预浸料具有优良的力学性能,已成功应用于大型风机叶片,弥补了国产碳纤维预浸料在风电叶片领域应用的空白。

3 结 语

随着我国复合材料行业的高速发展,各类纤维增强树脂基复合材料理论和技术已得到显著进步和完善,增强纤维品种以及树脂基体的研究深度和广度与世界先进技术的差距不是很大,但在复合材料的成本、质量、性能、工业化生产及商品化应用等方面仍有较大差距。

纤维增强树脂基预浸料致力于满足航空航天和交通运输等领域提出的高精度、高质量稳定性等技术需求,具有良好的发展前景,今后的研究方向可从以下几个方面开展:

(1)为符合我国可持续发展的战略需求,开发出生物质、可再生、低成本、易降解、环境友好的增强材料和基体树脂有着重要意义;

(2)改善树脂与纤维间的界面结合状况,提高树脂与预浸料成型工艺的匹配性;

(3)功能化改性树脂,拓宽预浸料作为功能材料的应用市场。