计量型激光椭偏仪初始入射角校准方法的研究

黎雄威, 李 琪, 纪 峰, 李 适, 李 伟,黄 鹭, 施玉书, 皮 磊

(1.合肥工业大学测量理论与精密仪器安徽省重点实验室,安徽 合肥 230009;2.中国计量科学研究院,北京 100029)

1 引 言

目前用于纳米薄膜厚度测量的仪器主要包括原子力显微镜、扫描电子显微镜、透射电子显微镜和椭偏仪等[1,2]。测量微纳米薄膜的椭偏仪,具有快速、非接触式、无损的优点,在半导体集成电路行业中得到了广泛的应用。

为保证半导体集成电路产业微纳米薄膜厚度测量的准确可靠、量值统一与可溯源性,中国计量科学研究院针对微纳米薄膜的测量溯源,研制了计量型激光椭偏仪,其膜厚测量结果直接溯源至激光波长,完善了国家纳米几何结构量值溯源体系,能够为国家集成电路产业微纳膜厚标准片提供测量校准服务。

椭偏测量是通过建立经样品反射后出射光的偏振信息与样品膜厚d之间的函数关系,求解出膜厚数值[3],其公式为

(1)

式中: β为经计算后出射偏振光的相位变化量;n1为入射介质复折射率;n2为透射材料复折射率;θi为椭偏测量入射角。

入射角θi是入射光光轴和待测量样品表面法线的夹角,通常设置为65°或者70°,从而保证偏振光经样品反射后出射光强最大,使椭偏测量具有最佳的测量灵敏度[4]。椭偏入射角θi作为直接参与膜厚计算的常量,其准确性将直接影响最终测量结果的准确性,因此在测量前需完成椭偏仪初始入射角的校准。目前广泛采用的椭偏测量初始入射角校准方法是:通过测量标准膜厚片,由已知厚度推算出入射角θi,再以θi作为后续测量的初始入射角,此种方法依赖标准膜厚片标称值的准确性。

本文提出的椭偏测量初始入射角校准方法,以自准直仪光轴为校准基准,通过调整线性位移台的俯仰偏摆,实现线性位移台运动轴与自准直仪光轴的90°校准,在此基础上,以线性位移台运动轴为基准,调整激光器的俯仰偏摆,实现激光光轴与与线性位移台运动轴的180°校准,最终实现入射激光光轴与自准直仪光轴的90°初始入射角校准。本方法实现椭偏初始入射角校准,俯仰角校准偏差在0.05°以下,偏摆角校准偏差在0.09°以下。采用该方法校准计量型激光椭偏仪,对VLSI膜厚标准片进行测量,相比于广泛应用的计算方法校准初始入射角,测量结果示值误差减小0.3 nm,这表明该校准方法对提升计量型激光椭偏仪的测量准确性具有很好的效果。

2 计量型激光椭偏仪测量原理与装置

2.1 测量原理

椭偏测量是一种线性偏振光经过被测样品反射后,转变为椭圆偏振光这一变化,以获得样品的光学常数(膜厚、折射率等)的测量方法[5~17]。其测量的基本原理是:利用偏振光在薄膜上下表面的反射,光的相对振幅与相位发生改变,通过菲涅尔公式和电磁波传播理论可以得出薄膜厚度d与偏振态的关系,进而通过椭偏参数计算出d[5,6]。

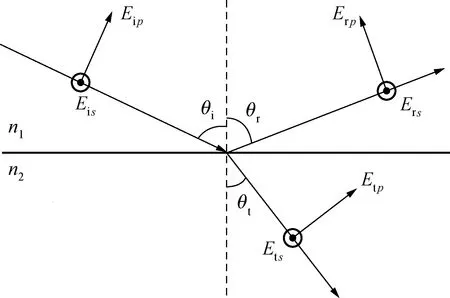

椭偏测量中偏振光入射到待测样品表面时,部分光会被反射,部分光会被折射(不考虑介质对光的吸收作用),如图1所示,根据椭偏入射光的偏振态,可将入射线偏振光的电场分量分解为偏振方向垂直于入射面的s光和平行于入射面的p光。

图1 偏振光在介质界面的反射与折射Fig.1 Reflection and refraction of polarized light at a dielectric interface

当s光和p光在待测样品表面发生反射和折射时,其入射角θi、反射角θr以及折射角θt之间的关系,满足Snell定律[7]:

θi=θr

(2)

n1sinθi=n2sinθt

(3)

(4)

(5)

式中:Ers为s光反射的电场分量;Eis为s光入射的电场分量;Erp为p光反射的电场分量;Eip为p光入射的电场分量[8]。

在测量椭偏光反射的模式下,定义椭偏参数ψ和Δ。ψ表示p光与s光反射后的振幅衰减比值,取值范围为0°~90°。

(6)

Δ表示p光与s光相位差的变化量,取值范围为 -180°~+180°(或表示为0°~360°):

Δ=δp-δs

(7)

式中:δp为p光的相位差;δs为s光的相位差。

椭偏参数ρ的定义为

(8)

ψ=tan-1[f1(n1,n2,d,λ,θi)]

(9)

Δ=arg [f1(n1,n2,d,λ,θi)]

(10)

由此可知,在测量前确定被测样品的固定参数,通过使用椭偏仪测量待测样品的ψ和Δ,便可以获得被测材料的光学常数[9]。

2.2 计量型激光椭偏仪装置

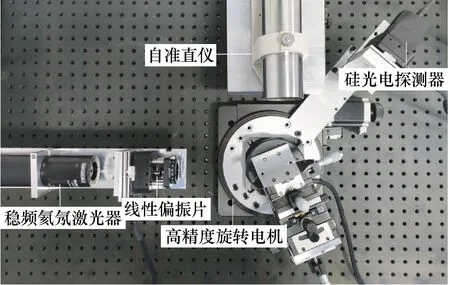

计量型激光椭偏仪主要由稳频氦氖激光器、高精度旋转电机、线性偏振片、硅光电探测器、自准直仪等部件构成。本装置选用633 nm稳频氦氖激光器,经中国计量科学研究院进行校准,给出检定结果为该激光器可作为标准装置。

计量型激光椭偏仪采用旋转起偏器与检偏器的方法,通过硅光电探测器找到消光点,通过此时的起偏器旋转角P及检偏器旋转角A,推导出偏振光经样品反射前后的椭偏参数ψ和Δ,最终得出膜厚d。由椭偏测量原理可知,微纳米薄膜厚度d的测量结果将能够直接溯源到测量激光波长及米定义SI单位。计量型激光椭偏仪整体结构如图2所示。

图2 计量型激光椭偏仪装置Fig.2 Metrological laser ellipsometer device

3 椭偏仪入射角误差分析

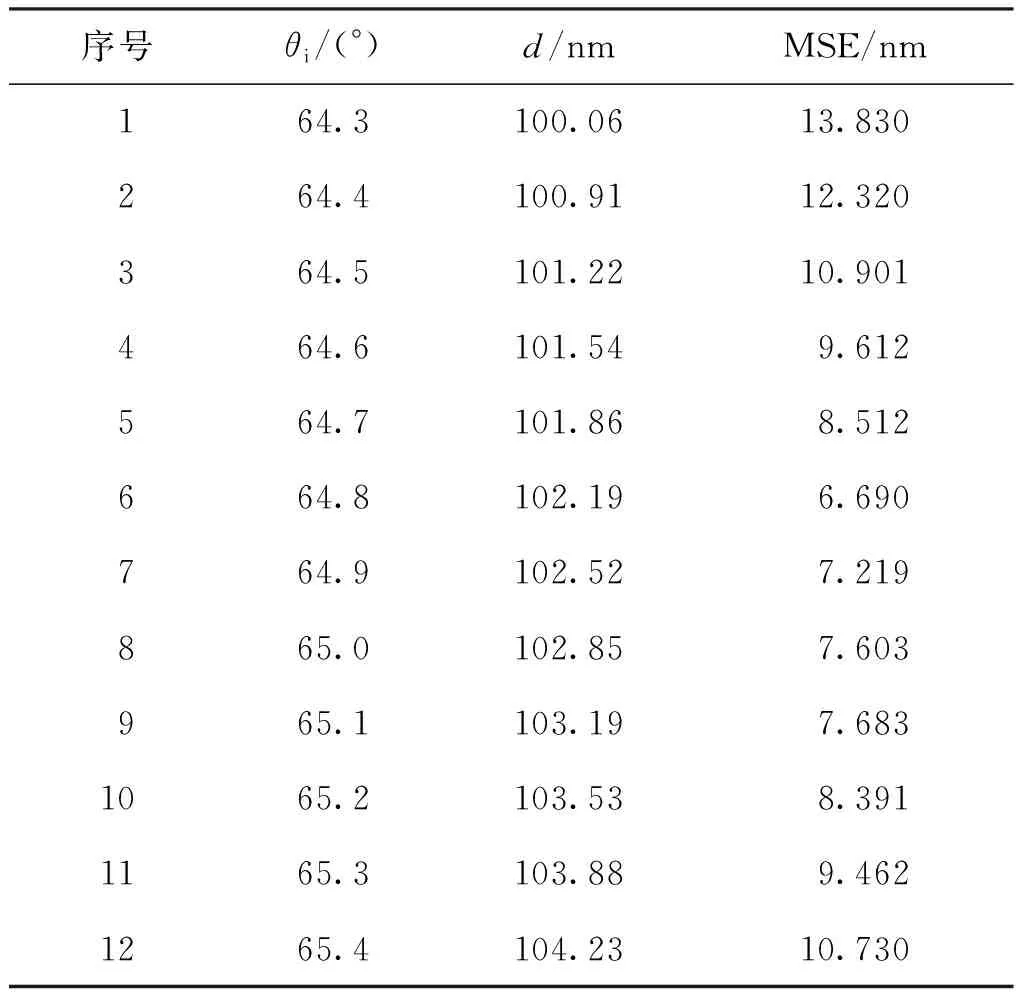

选用由中国计量科学研究院进行校准后的椭偏仪作为测量仪器,同时为了更好地验证膜厚的测量结果,选用VLSI的膜厚标准片,该标准样片可以用来校准各种高精度测量仪器,并且可以溯源至美国国家标准与技术研究院(National Institute of Standards and Technology,NIST),VLSI膜厚标准片标称值为102.10 nm。椭偏仪入射角θi已经过膜厚标准片完成了校准,入射角θi校准值为64.8°,由椭偏仪测量VLSI的膜厚标准片,获取膜厚的椭偏参数ψ和Δ,改变测量分析软件中的入射角参数θi,对测量数据进行计算分析,得到了不同入射角θi下的膜厚值d和测量均方误差(mean squared error,MSE),如表1所示。

表1 不同椭偏入射角下拟合值Tab.1 Fitting results under different ellipsometric incident angles

由测量结果可知,在初始椭偏入射角θi=64.8°时,测量结果d=102.19 nm,此时与膜厚标称值最接近,且MSE有最小值。随着椭偏入射角θi在64.8°附近变化,θi每0.1°偏差会导致膜厚值产生0.3 nm左右的偏差,且入射角θi与校准初始角偏差越大,测量拟合结果的MSE越来越大,表明此时拟合结果准确性越来越差。因此,校准椭偏仪的初始入射角对膜厚测量的准确性很重要。

4 初始入射角校准原理及装置

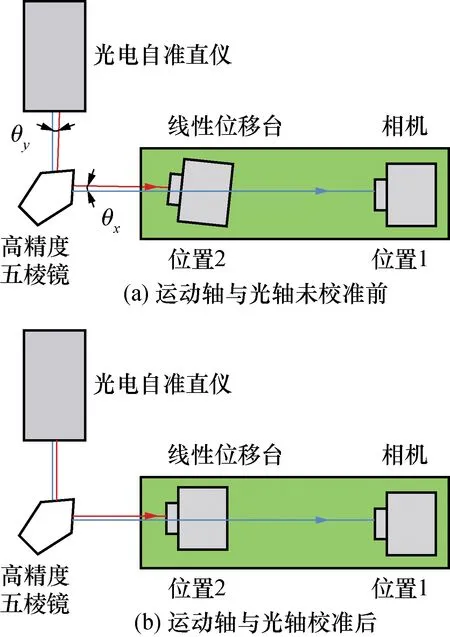

本文提出的初始入射角校准方法分为两步,第1步完成自准直仪与运动轴的90°校准;第2步在此基础上完成激光光轴与运动轴的180°校准,由此实现计量型激光椭偏仪入射激光光轴与自准直仪光轴的90°校准。

4.1 自准直仪与运动轴90°校准原理

实现自准直仪光轴与运动轴90°校准的原理如图3所示。自准直仪出射平行光,高精度五棱镜将出射平行光转向90°,固定在线性位移台上的CCD相机,其感光面将接收到的平行光反射,反射光经高精度五棱镜后,由自准直仪的探测器接收反射光信号。当运动轴未与自准直仪光轴成90°时,随着线性位移台带动CCD相机的运动,CCD相机会由初始的对准状态变为偏离状态,此过程中自准直仪探测器接收到的反射光信号会发生变化,由此可以通过自准直仪读数得出自准直仪光轴与运动轴的俯仰偏摆角的数值,见图3(a);调整线性位移台的俯仰偏摆,使其运动轴与自准直仪光轴成90°后,CCD相机在运动轴上前后运动,自准直仪接收到的反射光位置信号不再发生变化,见图3(b)。由此实现检偏臂与自准直仪90°校准。

图3 椭偏90°方位角校准原理图Fig.3 Schematic diagram of ellipsometric 90° azimuth calibration

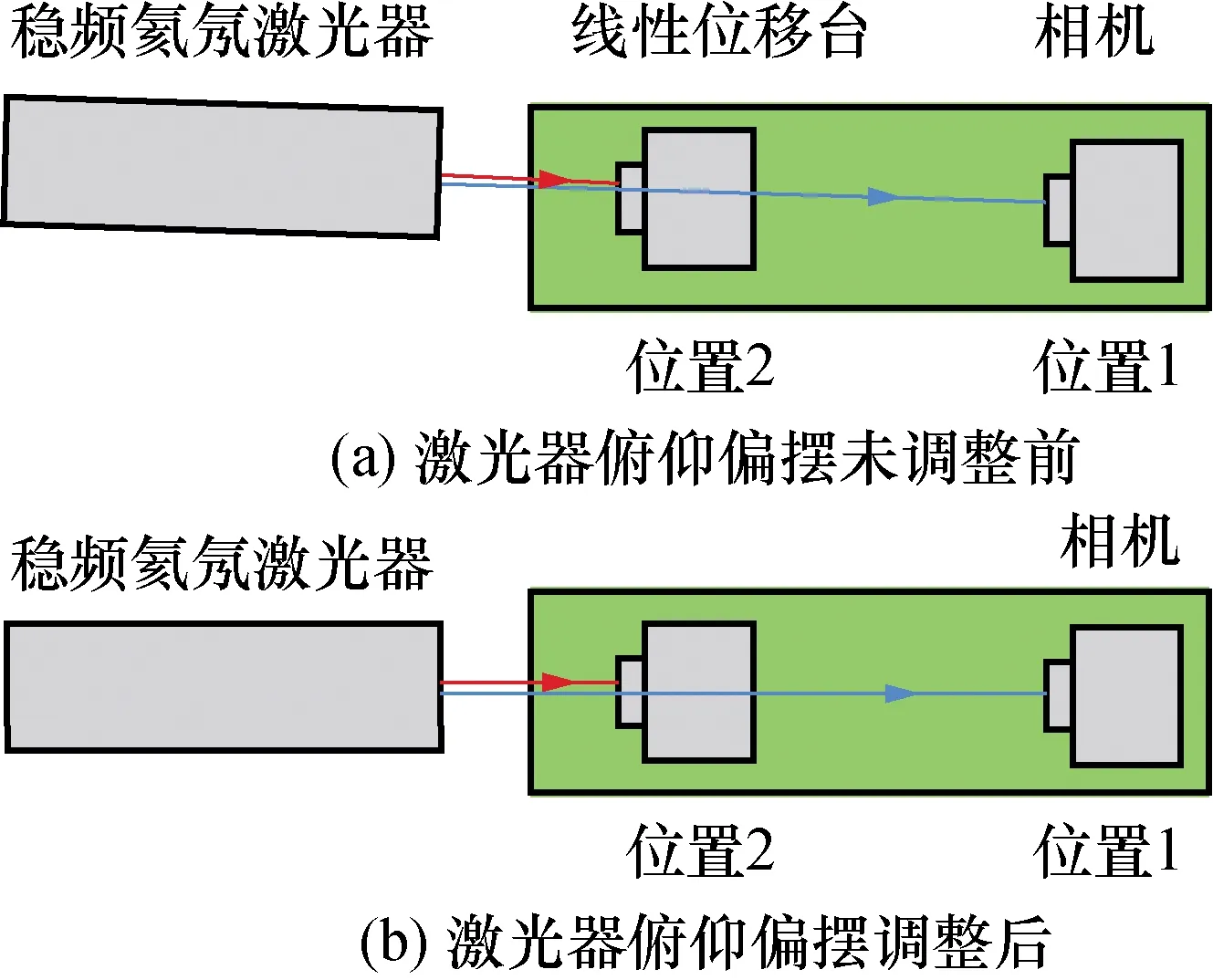

4.2 激光光轴与运动轴180°校准原理

实现激光光轴与运动轴180°校准的原理如图4所示。稳频氦氖激光器出射准直激光光束,在暗光环境下,激光光点在CCD相机阵面成圆形图像。激光入射光束光轴未与运动轴线成180°时,随着线性位移台的运动,相机成像的光点位置会发生变化,通过成像光点圆心坐标的变化,根据相机像素单个尺寸进行计算,即可求出俯仰偏摆角的数值,见图4(a);校准激光器出射光光轴的俯仰偏摆使其与运动轴成180°后,相机前后运动,CCD相机阵面成像光点位置不再发生变化,见图4(b),由此实现起偏臂与检偏臂180°校准。

图4 椭偏180°方位角校准原理图Fig.4 Schematic diagram of ellipsometric 180° azimuth angle calibration

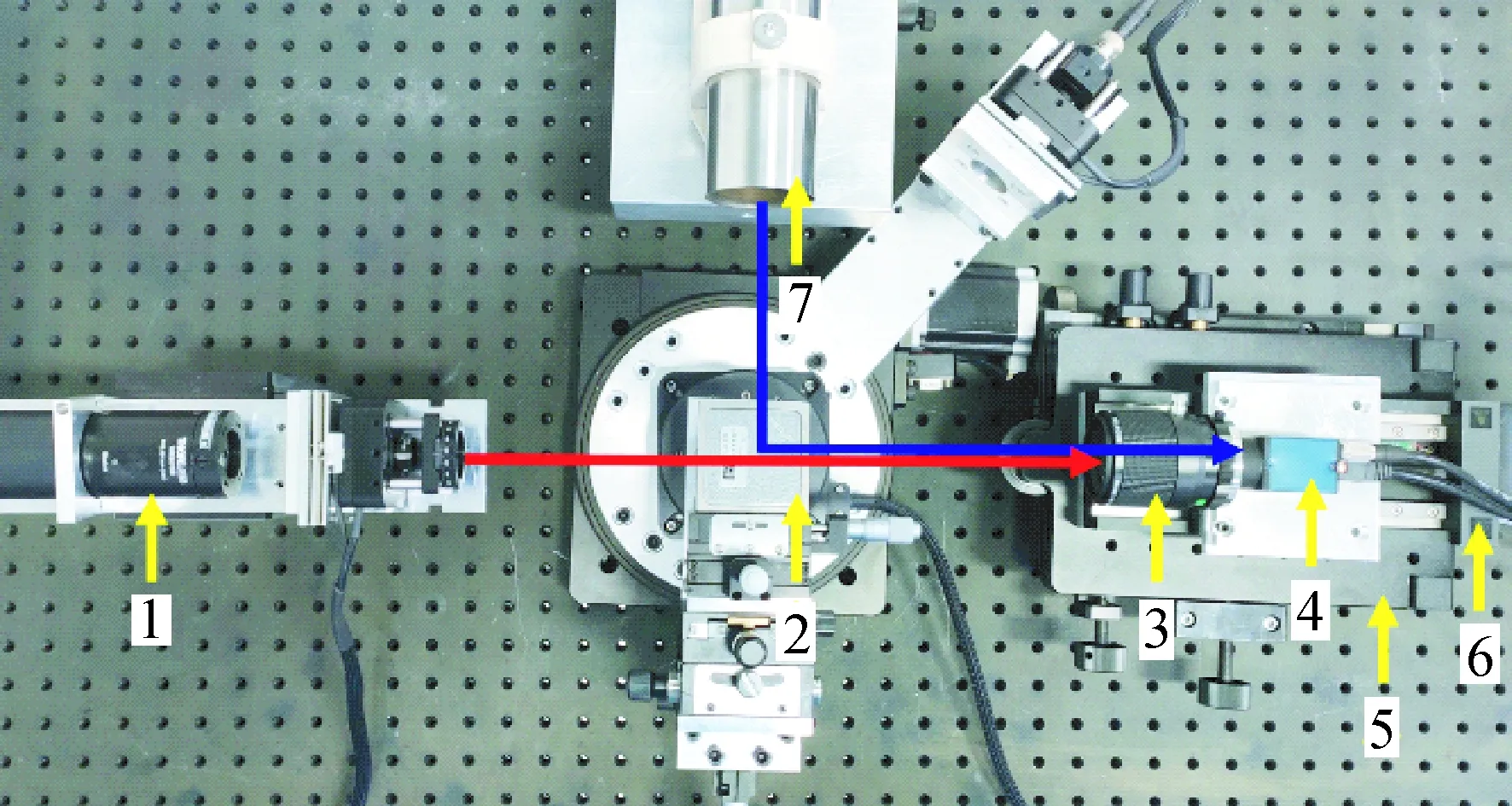

4.3 校准装置搭建

基于上述校准原理[18~20],在计量型激光椭偏仪上搭建椭偏测量初始入射角校准实验装置如图5所示。图5中:1为稳频氦氖激光器;2为高精度五棱镜;3为远心镜头;4为CCD相机;5为微调平台;6为线性位移台;7为自准直仪。

图5 计量型激光椭偏仪初始方位角校准装置Fig.5 Initial azimuth calibration device for metrological laser ellipsometer

自准直仪,具有高分辨率图像传感技术,可同时对两个方向的角度进行测量,并提供高0.1″的测量精度;高精度五棱镜,实现了入射光偏转90°,且偏转误差<0.1″;CCD相机感光阵面,单个像素大小为4.7 μm×4.7 μm,像元个数2 592×2 048;线性位移台具有100 mm行程,能够提供平稳、近似无噪声的运动;微调平台通过微调旋钮实现了平台的俯仰、偏摆调节;氦氖激光器具有极高的频率稳定性和相干性;远心镜头用于控制相机成像图像的清晰。

5 实验与分析

针对计算方法校准初始入射角与本文提出的初始入射角校准方法,对VLSI膜厚标准片进行了测量与对比,实验过程与结果如下。

5.1 自准直仪与运动轴90°校准

5.1.1 未实现90°校准

图6为未实现90°校准的自准直仪信号。为实现自准直仪光轴与CCD相机运动轴的90°校准,在位置1安装CCD相机时,调整其俯仰偏摆,使自准直仪接收到的反射信号位于十字刻线中心,对准结果如图6(a)所示;然后驱动线性位移台带动CCD相机运动100 mm到位置2,由于运动轴与自准直仪光轴未调整到90°,自准直仪接收到的反射光信号,X轴与Y轴的偏移量不断增加,运动到位置2处由于俯仰偏摆偏角大于自准直仪角度测量范围(1 800″),反射信号已丢失,测量结果如图6(b)所示。

图6 未实现90°校准的自准直仪信号Fig.6 Autocollimator signal without 90° calibration

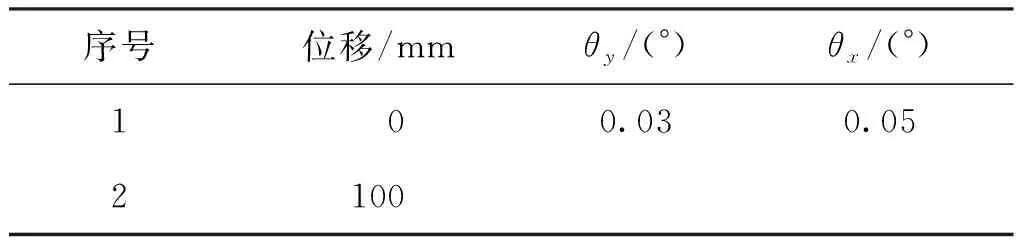

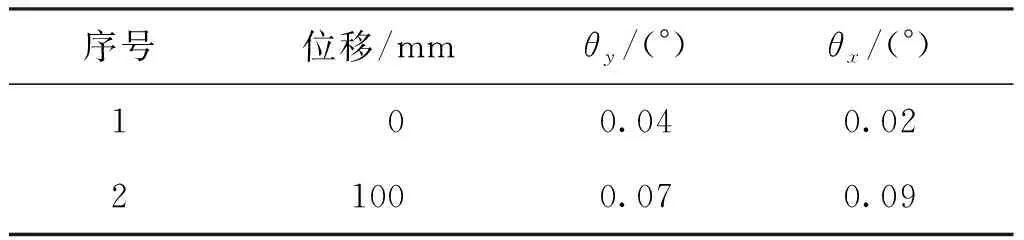

自准直仪在CCD相机分别位于位置1和位置2的X向偏摆角θx与Y向俯仰角θy的读数如表2所示。

表2 自准直仪测量结果Tab.2 Autocollimator measurement results

5.1.2 完成90°校准

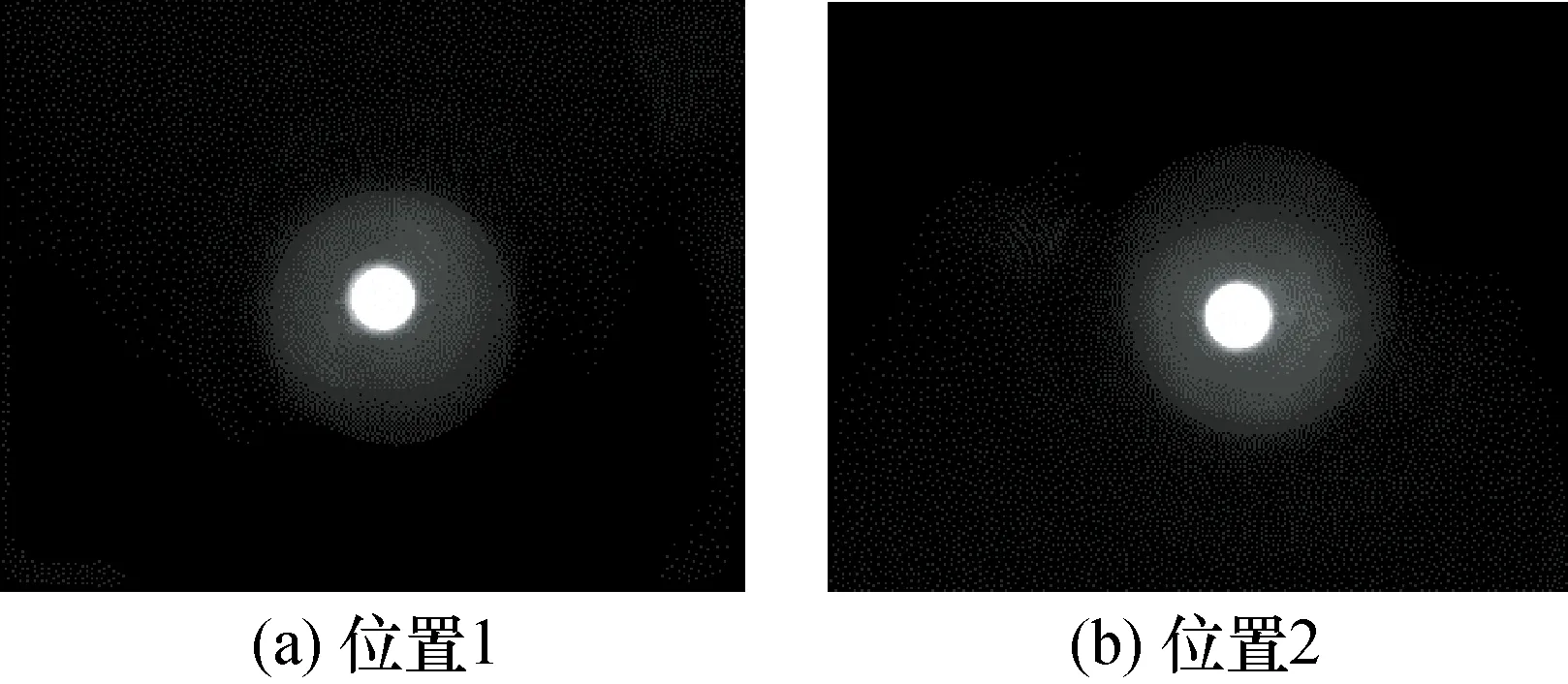

重复驱动线性位移台带动CCD相机运动与自准直仪采集数据过程,直到自准直仪数显得到最优结果。自准直仪对相机CCD阵面反射光成像图结果如图7所示。图7(a)和图7(b)分别对应CCD相机位于0 mm位置1和100 mm位置2。

图7 完成90°校准的自准直仪成像Fig.7 Autocollimator signal with 90° calibration

自准直仪在相机位于位置1和位置2的θx与θy的读数如表3所示。

表3 自准直仪测量结果Tab.3 Autocollimator measurement results

5.2 激光光轴与运动轴成180°

5.2.1 未实现180°校准

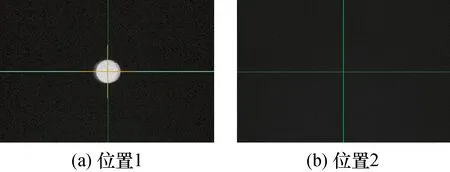

未完成180°调整校准相机成像图如图8所示。为实现激光器出射光轴与运动轴180°校准,初始相机位于位置1,安装稳频激光器,使成像光点位于CCD成像区域中心位置,成像见图8(a);然后,驱动线性位移台带动CCD相机以5 mm为步距,每走一步,相机采集一次图像,直到线性位移台走到最大行程100 mm。相机在位置2成像见图8(b)。

图8 未完成180°调整校准相机成像图Fig.8 Incomplete 180° adjustment and calibration of the camera image

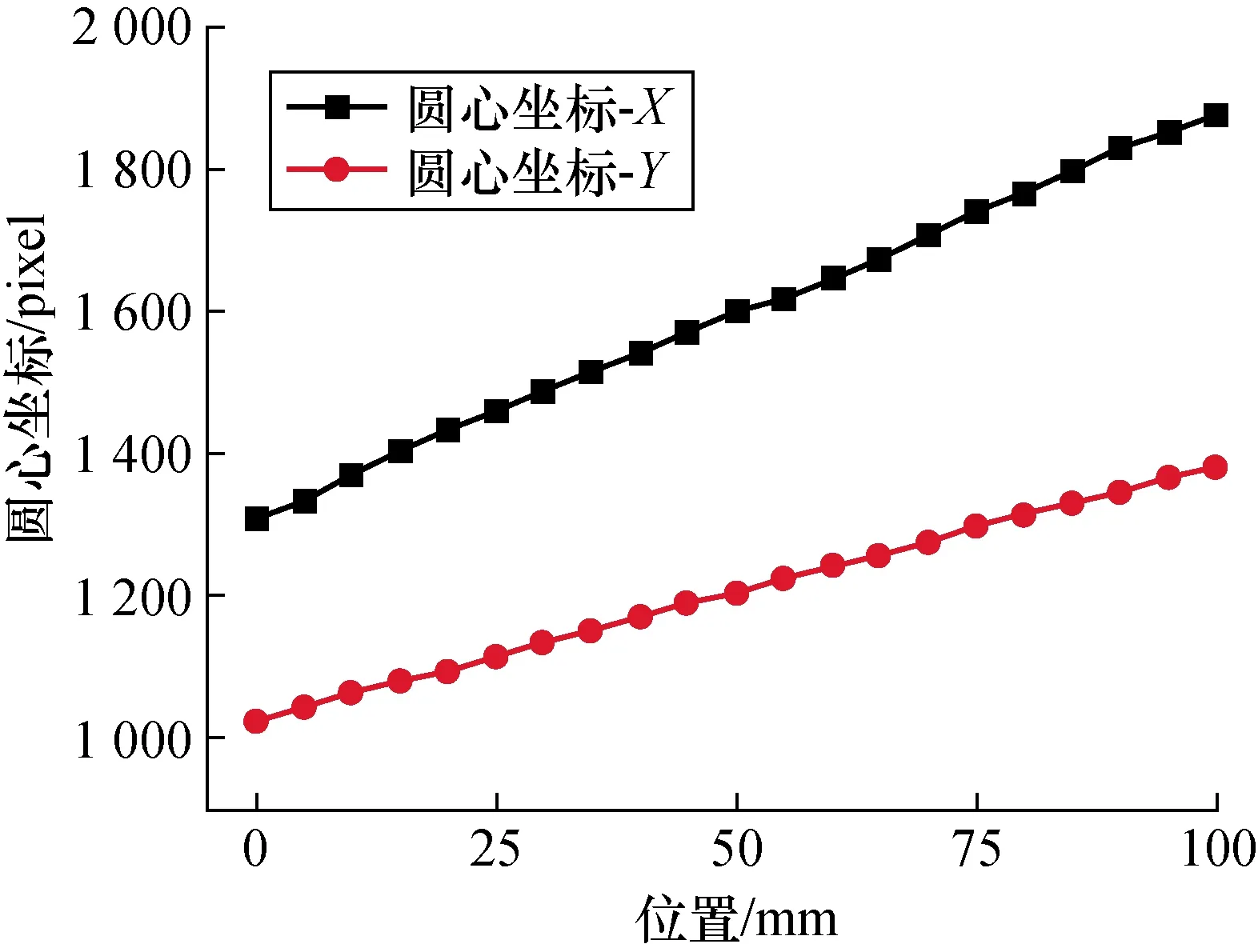

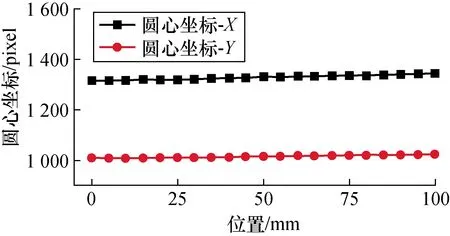

由相机软件获取采集图像的圆心像素点坐标,X向与Y向圆心像素坐标变化如图9所示。

图9 未完成180°校准成像圆心坐标Fig.9 Not implemented 180° calibrated imaging circle center coordinates

5.2.2 完成180°校准后

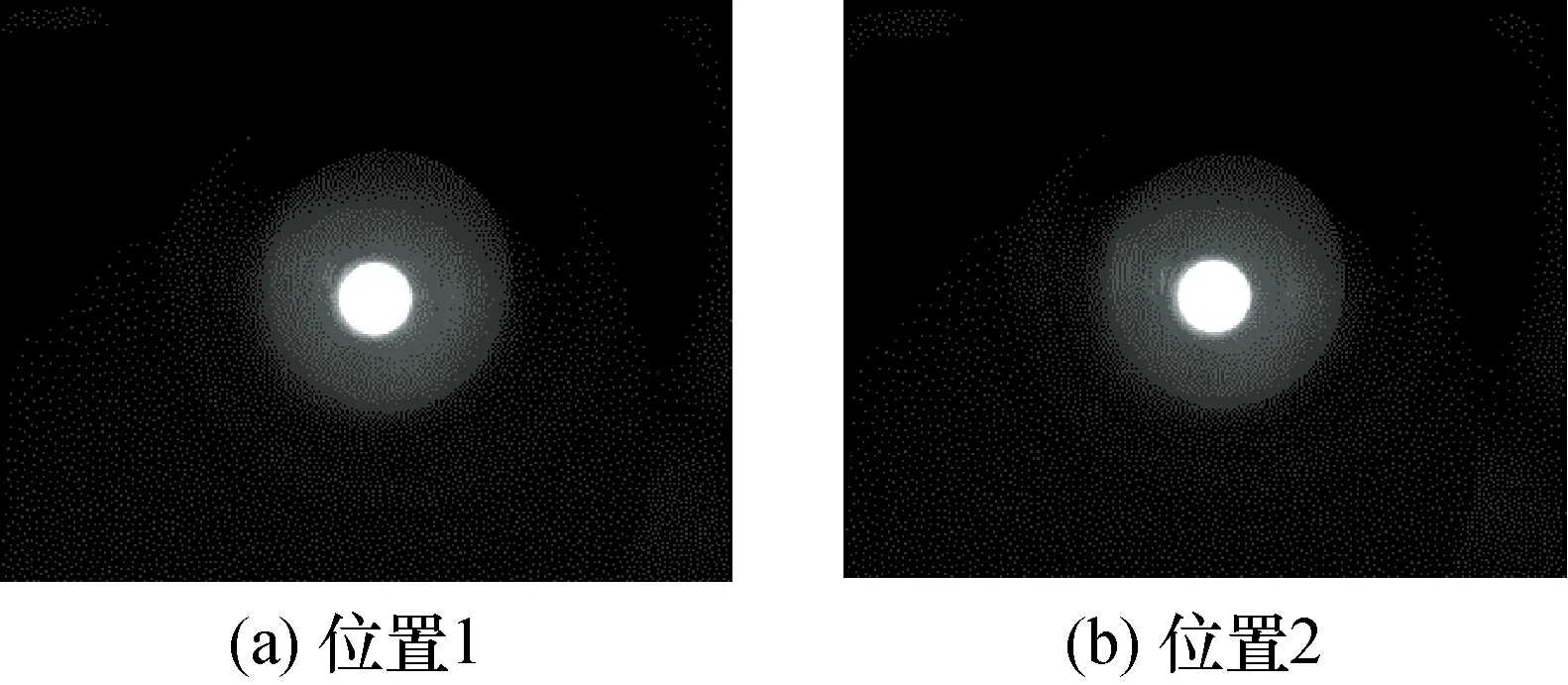

图10为完成180°校准后相机成像。重复驱动线性位移台带动CCD相机的运动与相机采集图像过程,记录激光光点成像圆心的坐标,通过圆心坐标的变化,不断调整激光器的俯仰与偏摆,直到成像圆心坐标变化最小,此时位置1处CCD相机成像见图10(a),位置2处成像见图10(b)。

图10 完成180°校准后相机成像图Fig.10 Camera image after 180° calibration

由相机软件获取校准激光器俯仰偏摆后,采集图像的圆心像素点坐标,X向与Y向圆心像素坐标变化如图11所示。

图11 完成180°校准后成像圆心坐标Fig.11 Imaging center coordinates after 180° calibration

5.3 膜厚标准片测量结果

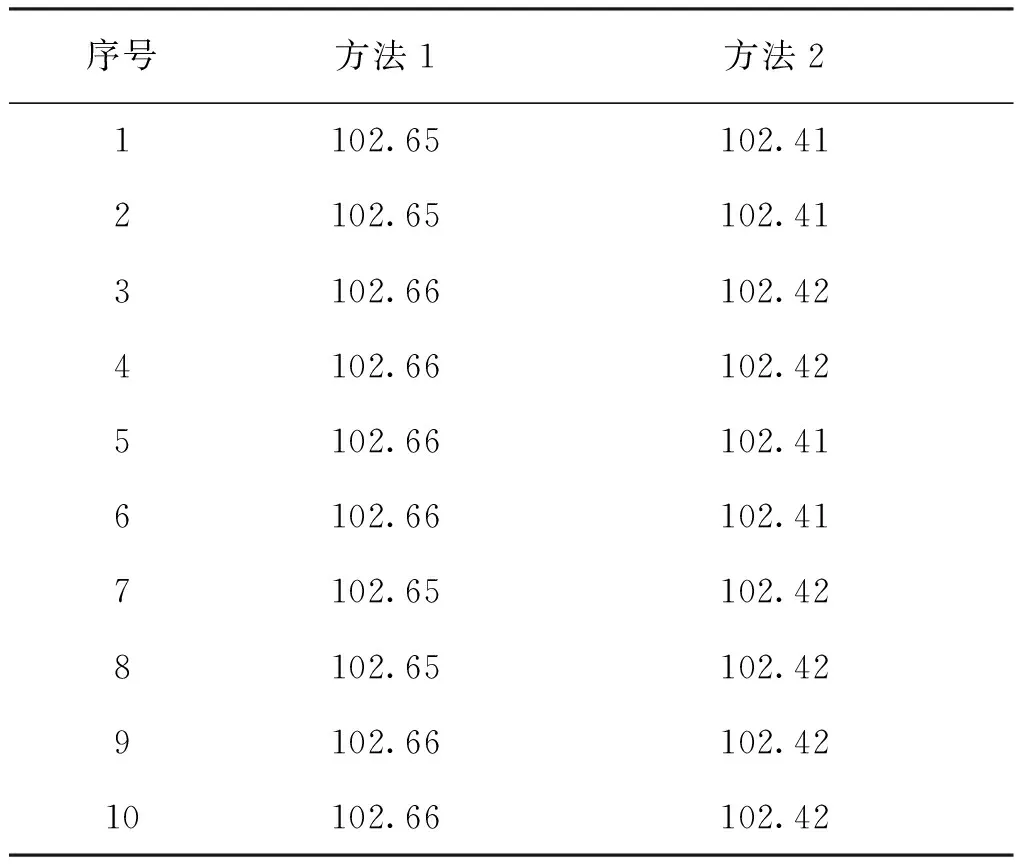

分别用测量已知厚度的标准膜厚片,推算获取初始入射角作为后续测量入射角θi的方法(简称方法1)和本文提出的初始入射角校准方法(简称方法2),校准计量型激光椭偏仪的初始入射角后,用VLSI的102.10 nm膜厚标准片作为被测样品,在同一个位置测量10次,膜厚标准片测量结果如表4所示。

表4 膜厚标准片测量结果Tab.4 Film thickness standard film measurement results nm

5.4 实验结果分析

由实验结果计算可知:自准直仪与运动轴未实现90°校准时,随着相机在线性位移台运动轴上的运动,反射信号会发生偏转,由测量结果可以知运动轴Y向俯仰偏转角为1.95°,X向偏摆偏转角为3.68°。经过反复调整线性位移台的俯仰偏摆,多次重复上述实验,最终根据自准直仪读数的稳定,得出此时达到最佳,由测量数据可以算出Y向俯仰俯仰偏转角为0.03°,X向偏摆偏转角为0.07°。由此实现自准直仪与运动轴90°校准要求,测量精度<0.1°。

已知CCD相机单个像素大小为4.7 μm×4.7 μm,通过分别计算相机在线性位移台上发生Δx位移前后成像圆心像素X坐标与Y坐标的变化Δc,可以求出变化角度Δθ:

(8)

激光光轴与运动轴未实现180°校准时,随着相机在线性位移台运动轴上的运动,CCD相机阵面上成像光点的圆心在X轴与Y轴的偏移量不断增加,由测量数据可以算出入射光轴与运动轴的Y向俯仰偏转角θy为0.96°,X向偏摆偏转角θx为1.53°。经过反复调整激光器的俯仰偏摆,多次重复上述操作,最终根据自准直仪读数的稳定,得出此时达到最佳,由测量数据可以算出此时Y向俯仰偏转角为0.05°,X向偏摆偏转角θx为0.08°。由此实现起偏臂光轴与检偏臂成180°要求,测量精度<0.1°。

通过以上两个校准步骤,实现了计量型激光椭偏仪在测量中入射激光光轴与自准直仪光轴的90°初始入射角校准,校准偏差在0.1°以下。

针对标称值为102.10 nm的VLSI标准膜厚片,方法1测量值为102.66 nm,示值误差为0.56 nm,方法2测量值为102.42 nm,示值误差为0.32 nm,方法2相比于方法1,示值误差减小了0.24 nm,表明本文提出的方法有效提升了计量型激光椭偏仪测量的准确性。

6 结 论

本文提出了一种椭偏测量初始入射角校准方法,实验结果表明:校准计量型激光椭偏仪的初始入射角,光轴俯仰角偏差<0.05°,偏摆角偏差<0.09°。该方法能够准确地实现椭偏测量中初始入射角的俯仰偏摆调节,达到椭偏测量初始90°入射角的要求。该方法提升了计量型激光椭偏仪的测量校准能力。