气化炉气液交界区运行裂纹分析及后续改进建议

黎洪,奚旭,银润邦

(北京燕华工程建设有限公司 北京市房山区 102502)

1 基本情况介绍

(1)气化炉结构简介

我国是一个富煤、贫油、少气的国家,煤炭资源的综合高效利用一直是国家大力发展的方向,因此煤化工产业在当前及今后较长一段时期内具有广阔的市场前景。近年来我国煤化工产业得到了快速发展,用于煤气化生产的重要设备——气化炉制造技术也取得了长足的发展,部分气化炉制造技术已达到世界先进水平。气化炉设备一般分为气化室和激冷室两大段,水煤浆气化炉技术的气化室内部一般采用的耐火砖结构,粉煤气化一般气化室内部采用列管或者螺旋管设计的膜式壁结构。无论是采用水煤浆气化和粉煤气化技术的设备,除气化室结构差异较大外,气化炉的下部激冷室结构大致相同,下图1为比较常见的激冷室结构。由激冷室筒体、激冷环、激冷筒、破泡器等主要结构组成。

(2)运行过程中堆焊层裂纹问题

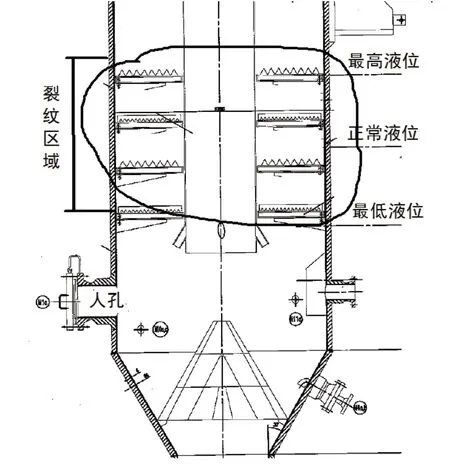

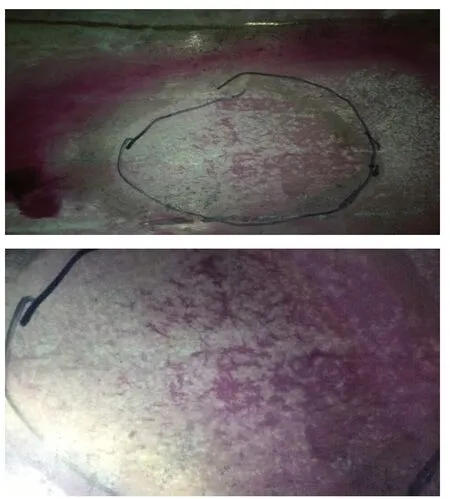

某单位在对其运行多年的气化炉例行检查时发现,部分气化炉的激冷室下人孔处筒身内壁堆焊层气液交界区发现裂纹,该气化炉堆焊层材质为S31603,裂纹位于气液交界处的堆焊层表面。多台气化炉的裂纹均出现在激冷室的下降管出口至下部人孔以上的区域(裂纹位置如图2所示)。大部分气化炉裂纹数量较少且为浅表裂纹,经过轻微打磨即消除,其中一台气化炉激冷室堆焊层存在大量网状裂纹(裂纹范围为:下人孔以上的筒身高度方向约1000mm范围的全圆周),裂纹形貌如图3所示。

图2 裂纹出现区域

图3 裂纹PT探伤形貌(网状裂纹)

(3)气化炉运行情况

经了解现场运行情况,现场反馈以上气化炉运行情况良好,未出现异常情况,裂纹最严重的那台气化炉运行时间并不是发现裂纹的这几台气化炉中运行时间最长的,启停次数也不是最多的。

2 裂纹原因分析

(1)制造流程分析

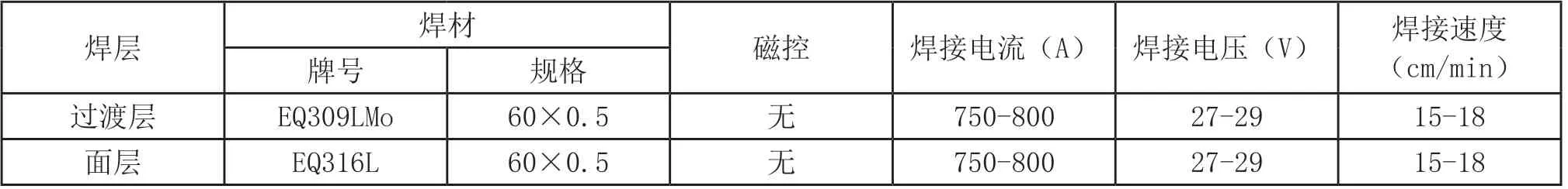

根据提供的制造文件介绍,按设计院技术要求,过渡层采用埋弧带极堆焊EQ309LMo,堆焊基层后进行中间消应力热处理,之后堆焊面层,面层采用埋弧带极堆焊EQ316L,堆焊后产品进行整体热处理。 在制造过程中,过渡层堆焊完成后进行100%PT探伤,面层堆焊后,进行100%UT+100%PT探伤,均未发现裂纹问题,因此可以排除裂纹是制造过程中产生的。而且,过渡层堆焊之后进行了中间热处理,面层堆焊后进行了整体热处理,焊接残余应力均得以充分释放,符合气化炉制造标准要求。

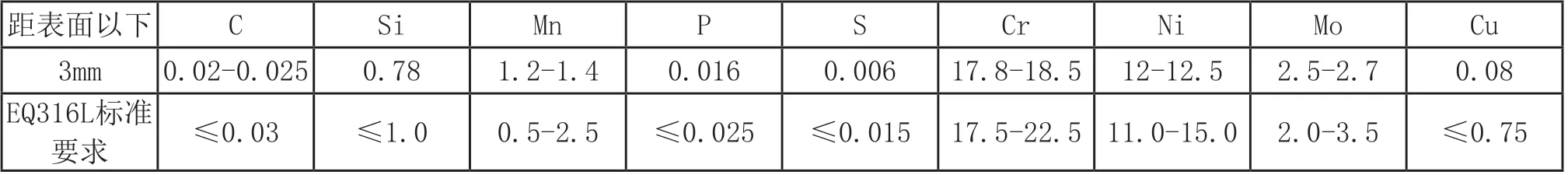

查阅其焊接评定和焊材检验数据均符合相关技术要求,堆焊工艺见表1,堆焊层表面以下3mm化学成分见表2,理化检验结果见表3

表1 焊接参数

表2 距表面以下3mm化学成分

表3 理化检验结果

从以上评定数据可见,焊缝的化学成分满足标准对焊带化学成分的要求,且具有较低的C含量。弯曲未裂,说明堆焊层塑性良好。晶间腐蚀按标准检验合格,说明堆焊层耐腐蚀性能良好。宏微观未发现缺陷,微观组织正常,说明焊材可焊性良好,裂纹不易在生产过程中产生。根据磁性法测试,铁素体含量为6.2%,具有较好防止焊接热裂纹性能且有利于堆焊层耐腐蚀性能的提高。总体分析,焊接工艺合理,检测数据满足标准要求,且具有较好的性能。

(2)裂纹原因分析

由于几台气化炉的裂纹位置均出现在同一区段,同一激冷室其余部位的堆焊层也采用相同工艺堆焊,但并未出现类似裂纹,由此可见,裂纹的产生与该区域的介质和运行环境非常相关。那么这种网状裂纹是怎么产生的呢,从PT检测显示的腐蚀裂纹的形式来看,有可能的原因是氯离子应力腐蚀和连多硫酸应力腐蚀。氯离子应力腐蚀发生必要的条件有:氯离子、水、氧、残余应力、合适温度;连多硫酸腐蚀发生的必要条件有:H2S、水、氧、合适温度。

1) 同行业的类似文献资料对与此类型类似运行裂纹产生的原因分析:

网状裂纹出现部位位于下降管熔融炉渣出口处附近的内壁堆焊层上,该位置存在溶有炉渣的黑水,而气化炉内介质含有:SO、HS、H、CO、C、S等,由于这些介质的存在,会导致硫化腐蚀、渗碳作用、氢化腐蚀等进行。若此时加上煤质不好,含S量高,容易导致腐蚀加剧,同时该位置温度较高,使水分气化或分解,导致该区域氧含量升高,铁/ 铬硫化物与水和氧发生化学反应,就有亚硫酸和连多硫酸产生,从而产生腐蚀[1]。

在炼油化工行业中,介质中含有H2S 和活性硫,在高温无水的情况下,可直接与设备表面的金属铁发生化学反应而生成FeS,这些FeS 在设备表面形成一层致密的膜,阻止了其他物料对设备表面的进一步腐蚀,对设备可起到一定的保护作用。但是当装置中存在O2和水分与设备表面的FeS发生反应,便可生成连多硫酸[2]。

形成的连多硫酸沉积在设备的内表面,形成了腐蚀环境,使设备内壁发生腐蚀。晶界是杂质偏聚碳化物沉淀产生点蚀的敏感位置,当晶粒周围被腐蚀后,晶粒或沉淀相就会一个个地脱落产生点蚀,再逐步扩大到肉眼可见的蚀孔。这些蚀孔本身就会引起应力集中而萌生裂纹[1]。该类不锈钢堆焊层的腐蚀主要为晶间腐蚀,符合连多硫酸晶间腐蚀的特征。

2) 气化炉运行环境排查

根据了解到情况并对入炉煤的元素分析数据排查,检查其氯含量与硫含量情况,其次对气化炉激冷室的循环水以上两种元素浓度进行了分析。以上两种腐蚀极易发生在气化炉检修期间,当气化炉内壁没有进行合适的吹干从而存在一定水汽环境的时候,或气化炉液位位于预热液位,气化炉炉内仍有残留合成气时。

同时,针对设备启、停和运行过程中存在温差变化进行了解,从裂纹存在的区域来看,判断可能当气化炉正在运行时,液位突然降低,而仍有高温合成气从下降管排出后,对下降管出口位置高度区域附近的气化炉内壁造成高温腐蚀。通过气化装置DCS内气化炉液位运行数据进行排查,基本符合上述判断。另外由于不锈钢堆焊层与基材存在热膨胀系数不一致的物理特性,在温差变化时会引起热应力的产生,经过腐蚀的堆焊层在应力的作用下容易沿晶界开裂,在外观上表现出来的便是网状裂纹。因此,引起网状裂纹的主要原因为该区段温度高,且存在S、H、C、O等元素通过化学反应引起了堆焊层的晶间腐蚀,在启停和运行的热应力作用下加速了堆焊层的开裂。

因此综合以上分析,从查阅制造过程相关文件和制造工艺均符合要求,产品的制造过程中未产生裂纹,由于几台气化炉并不是同时运行,在各自运行时,由于煤质等原料的影响不一致,黑水化学成分也不完全相同,因此腐蚀程度不同,从而导致了在气液交界区的堆焊层产生了裂纹,因为运行工况负荷等不同而导致开裂程度也不同。

3 改进方向建议

气化炉在工作过程中压力和温度均较高,在激冷室区域,蒸汽、水、煤气等复杂环境下仍然需要采用堆焊或者复合板结构来克服这些腐蚀。我们发现在目前气化炉炉设备中,有些业主已经要求采用镍基合金堆焊,因为镍合金有更好的耐腐蚀性能,且其与基材热膨胀系数差更小,这样有利于减少高温下的热应力。 对一般的钢材而言,Ni-Cr-Mo合金还有较好的焊接工艺性,但是从设备造价看,激冷室全面堆焊镍合金成本较高,从目前大多数气化炉堆焊运行来看,激冷室部分堆焊不锈钢还是主流选择,考虑到设备的气液位置运行工况较为恶劣,同时从节约成本的角度出发,建议以后设计和业主可以选择在气液交界处范围内采用堆焊镍合金的设计结构,而其他位置采用堆焊不锈钢结构。