悬臂梁0号块支架结构千斤顶预压工法的探索实践

张赢

【摘 要】支架体系预压试验采用千斤顶反作用力预压法,共布设21个预压点,总荷载为21 089 kN,单个最大荷载为1 621 kN,按60%、80%、100%进行三级预压,预压过程中布设监测点进行支架位移监测。文章结合工程实例,从预压分区、预压点位布置、荷载计算、预压体系安装、监测数据分析等工艺流程,详细阐述了千斤顶预压工法施工。结果表明,该支架体系强度、刚度、稳定性满足施工安全要求,而且该工法施加荷载精准,安全高效,不受作业环境限制,能很好地模拟混凝土浇筑时支架受力情况,为合理设置预拱度提供了依据,同时取得良好的技术经济效益。

【关键词】连续刚构0号块;水中高墩;千斤顶;反作用力;预压

【中图分类号】U445.4 【文献标识码】A 【文章编号】1674-0688(2022)04-0069-04

1 工程概况

某跨河特大桥主跨采用82 m+150 m+82 m预应力混凝土连续刚构矮塔斜拉方案,平衡悬臂施工,其0号块为单箱三室直腹板变截面箱梁,纵桥向长14 m,横桥向顶宽28 m、底宽16 m,翼缘板6 m,梁高5.5 m,顶板厚60 cm,底板厚90 cm,梁内、外侧直腹板厚100 cm。墩柱为水中高墩,采用钢筋混凝土双肢实心结构,纵桥向长1.5 m,横桥向宽16 m、高22.34 m。承台纵桥向长16.7 m,横桥向宽29.3 m、厚5.5 m。基础采用15×φ2.5 m钻孔桩基础。河道无通航要求,实测常水位29#墩水深约3.2 m,30#墩水深约3.5 m。

0号块为大体积混凝土结构,浇筑方量总计931.5 m3,重约2 422 t,施工支架在承台上搭设,采用钢管桩立柱+“工”字钢梁组合。钢管桩直径为φ426 mm,壁厚10 mm,纵桥向设置6排,每排8根,横向主梁采用双拼I45b“工”字钢,纵向分配梁采用I45b“工”字钢,主、纵梁间使用双拼I32b“工”字钢作为调节梁,水平撑、剪刀撑等其余连接杆件采用[20a槽钢。

2 预压方法选择

2.1 预压目的

0号块施工常采用三角托架或钢管支架作为支撑结构,在支架使用前必须进行预压试验,其主要目的有以下几个方面:通过对支架体系分级施加荷载,模拟混凝土浇筑,检验支架体系的强度、刚度、稳定性,验证其使用安全性[1]。消除支架弹性、材质、杆件安装连接不紧密等因素引起的非弹性变形。测定支架弹性变形量,为0号块结构浇筑立模标高、合理设置预拱度提供依据,保证施工质量。

2.2 预压方法选择

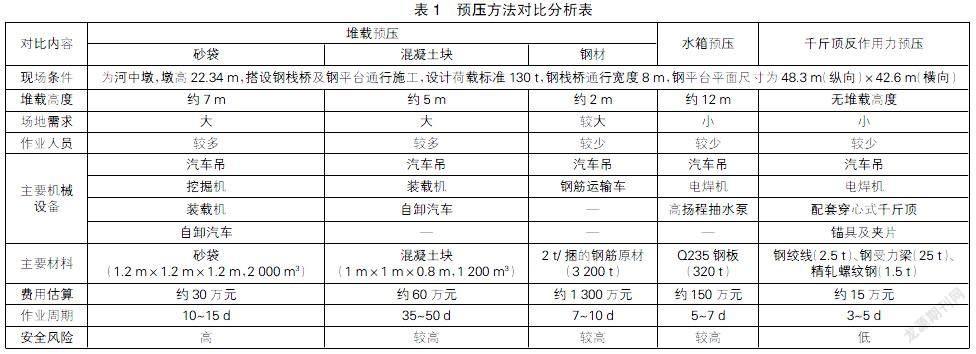

本工程0号块位于河中央,其下部墩高22.34 m,通过搭设钢栈桥及钢平台通行施工,从堆载高度、场地需求、作业人员、机械设备、主要材料、施工成本、作业周期、安全风险等方面对预压方法进行综合比选。预压方法对比分析见表1。

根据对比分析数据,选择最佳的千斤顶反作用力预压方法进行0号块支架预压施工。

3 千斤顶反作用力预压施工

3.1 预压工艺流程

工艺流程:预压分区及点位布置→预压荷载分布计算→预压体系布置及安装→监测点布设→预压加载与卸载→监测数据分析。

3.2 预压分区及点位布置

将0号块结构平面投影,分区考虑支架承重,梁体投影平面尺寸为28 m×14 m,按纵横向结构形式及支架立柱布置情况,横桥向划分为3个断面共21个预压分区,预压分区示意图如图1所示。

将各分区内的均布荷载转化成集中荷载,加载作用于支架上,模拟支架受力[2]。预压荷载根据排架、分配梁的横向布置间距进行分配,一个排架承受左右各半个间距的梁体荷载。各分区预压点布置在分区中心位置。

3.3 预压荷载分布计算

分别计算出各分区预压荷载,荷载组合包括作用于支架的混凝土结构自重G1,模板自重G2(取1 kN/m2),施工人员、材料及施工机具荷载G3(取2.5 kN/m2),风荷载G4(取0.4 kN/m2),安全系数1.3,计算公式F=1.3×(G1+G2+G3+G4)。经计算,①号预压分区荷载最大,为1 621 kN,两侧翼缘板预压荷载最小,为494 kN。

3.4 预压体系布置及安装

3.4.1 预压体系布置

0号块支架采用千斤顶张拉钢绞线实施反拉预压,上锚张拉端采用21台千斤顶实施张拉,下锚锚固端采用承台预埋精轧螺纹钢承受拉力,具体预压体系布置示意如图2所示。

3.4.2 上锚张拉端安装

上锚张拉端由千斤顶、锚具、夹片、受力钢梁组合而成,千斤顶选择穿心式,与配套油泵标定后组合使用,其各规格型号不小于对应预压分区1.5倍预压拉力;锚具及夹片根据最大预压点张拉所需钢绞线股数选择配套YJM预应力夹片锚具;受力钢梁按照预压点位分布,采用双拼I45b“工”字钢在纵向分配梁上按2根每组横向布设3组,每组长22.7 m,并使用2 cm厚的鋼板按间隔0.5 m进行焊接连接,以防止在张拉过程中失稳[3],具体如图3所示。

受力钢梁按简支梁结构考虑,最大荷载为1 621 kN,净跨径为2 m,跨中最大弯矩Mmax=ql/4=810.5 kN·m,每组双拼I45b“工”字钢经软件查询,截面模量W=6 000 cm3,最大弯应力σ=Mmax/W=135.1 MPa<容许应力160 MPa,满足受力要求。

根据计算得出的各预压分区拉力,结合工程实际需要,配置5台250 t、8台200 t、8台150 t千斤顶实施张拉。

3.4.3 下锚锚固端安装

下锚锚固端由精轧螺纹钢预埋件、受力钢梁、锚具及夹片组合成整体共同承受拉力,精轧螺纹钢采用PSB830材质,直径为32 mm,与配套垫板及螺母组合使用,受力钢梁、锚具及夹片同上锚张拉端一致。精轧螺纹钢在承台施工时按照预压点布置图一一对应预埋,埋置深度为1 m,露出承台0.8 m。预埋时每2根为1组,每个预压点设置2组,以预压点为中心横桥向对称布置,每组精轧螺纹钢在前端还需设置4层40 cm×40 cm、层间距8 cm的φ12 mm@50 mm钢筋网片以增加抗拔效果,具体如图4所示。

计算精轧螺纹钢受力,单根可承受最大拉力为3.14×16×16×1 030=828 kN,每个预压点下锚锚固端可承受拉力3 312×0.7=2 325 kN>1 621 kN,符合受力要求。

计算精轧螺纹钢锚固深度,C30混凝土承台抗拉强度ft(取1.43 MPa),锚固钢筋抗拉强度fpy(取406 MPa),外形系数α(取0.14),修正系数ζ(取1.1),计算锚固深度Lab=ζ×α×fpy/ft×d=0.4 m<实际锚固深度1 m,满足要求。

计算锚固抗拔效果,C30混凝土承台抗拉强度ft为1.43 MPa,前端锚垫板长14 cm,为保证抗拔效果增设4层钢筋网片后,单个抗拔面直径取20 cm。经计算,锚固端混凝土抗拉面积S=2 512 000 mm2,抗拔力F=ft×S=3 592 kN>1 621 kN,符合要求。

3.4.4 钢绞线安装

钢绞线采用与箱梁张拉相同的低松弛高强度预应力钢绞线,单股抗拉强度标准值fpk=1 860 MPa、公称直径d=15.2 mm,公称面积S=140 mm2,每米理论重量为1.1 kg,最大拉力为260 kN。根据计算得出的各预压分区张拉力,最多安装9股,最少安装3股钢绞线即能满足要求,并按照支架高度、张拉端工作高度及外露长度之和进行下料[4]。经计算,下料长度为23.5 m,共135股,采用人工牵引安装。

3.5 监测点布设

0号块支架预压,应对支架竖向及顶面水平位移、钢管桩侧弯变形进行监测。竖向位移监测是对支架预压前后标高进行测量,掌握支架沉降情况,考虑施荷预压点及钢管桩位置,分别在纵桥向墩柱间、两侧悬臂端支架横向主梁上各布设1个断面,每个断面对称布置15个,共45个监测点。点位在钢管桩顶及桩间跨中位置布置,钢管桩顶的监测点还需兼做水平位移监测。钢管桩侧弯变形监测点布置在最大承载的管桩跨中1/2高度处。

测点布设完成后,使用全站仪和水准仪读取其加载前初始标高H0及初始坐标,吊线法读取初始侧弯位移L0,并分别做好记录。

3.6 ;预压加载与卸载

0号块预压体系布置及安装完毕,经检查合格后,进行千斤顶反作用力预压施工,按照混凝土由中间向两边对称浇筑的原则,以①号预压分区为中心向两侧对称进行张拉预压。张拉前将预压拉力按照标定的油压值-张拉力关系曲线(线性回归方程)换算成相应张拉油压表数值。

预压时,各预压点张拉力按60%、80%、100%进行分级加载,其实际预压荷载强度最大值不能超过110%。当每级加载完成后每间隔12 h,读取并记录各监测点持荷标高Hn、坐标读数及钢管侧弯位移值Ln,n=1,2,3,…。当相邻两次监测位移平均值之差<2 mm时,进行下一级加载。100%加载完成后,各监测点最初24 h的位移平均值<1 mm,或最初72 h的位移平均值<5 mm,支架预压合格。当不满足规定时,则查找原因,对支架进行处理后,选择代表性区域重新进行预压。

支架预压完成后,由两边向中间对称、均衡、同步地进行一次性卸载并拆除预压体系。卸载后6 h,再次读取并记录各监测点卸载后的标高H4、坐标读数及钢管桩侧弯位移值L4。

3.7 监测数据分析

根据监测数据计算位移量(见表2),与支架安全验算计算书中理论容许值对比,支架安全性满足要求。

计算支架的弹性变形量及非弹性变形量,从而确定立模高程。弹性变形量为卸载后标高与100%加载持荷标高之差,即H4-H3;非弹性变形量为加载前初始标高与卸载后标高之差,即H0-H4。按照计算得出的弹性变形值,在底模上设置预拱度,使支架变形后梁体线型满足设计要求。

4 取得效益分析

本0号块支架采用千斤顶反作用力预压法,在5 d内顺利完成,施工安全可控,并根据预压过程中的监测数据确定出预拱度,有效地保证了0号块结构的线形外观,同时取得良好效益,主要表现在以下几个方面:方法先进。用张拉钢绞线模拟支架承受荷载,无需大量的预压堆载物,在场地狭小、水中、高处等任何作业环境均能很好地使用,并且预压荷载能够进行精准控制、更为贴近实际支架受力,加载卸载灵活、施工功效高、资源需求少[5]。缩短工期。完成支架预压仅需3~5 d,雨天也能施工,极大地缩短了预压周期。节约人工。完成支架预压仅需预压体系安装人员及千斤顶预压操作人员,6~10人即可完成,节约了人工。节约材料。完成支架预压仅需I45b“工”字鋼25 t、公称直径15.2 mm钢绞线2.3 t、φ32 mm精轧螺纹钢1.5 t,除精轧螺纹钢外,均可在后续工程施工中重复利用,节约了施工材料。节约机械设备。完成支架预压仅需在上锚张拉端安装时使用50 t汽车吊1个台班,其他的穿心式千斤顶配套张拉设备21套、M15-9锚具及夹片21套均可以在后续箱梁张拉施工中重复利用,减少了机械设备投入。?譾节约施工费用。完成支架预压在人力、材料、机械等方面投入较少,综合来看仅需15万元施工费用,极大地节约了费用。?譿降低安全风险。千斤顶反作用力预压无需大量吊装作业、无需大量堆载物,避免了高空坠落、坍滑等事故,在各施工环节安全风险小且可控。

5 结束语

本工法首先通过合理预压分区,确定了支架结构预加应力体系;其次准确计算预加应力,保证了支架受力明确;再次在承台上预埋张拉下锚锚固端,保证了张拉效果和安全;最后按3次分级施加不同预应力,模拟混凝土浇筑时支架受力,验证了支架安全性,确定了预拱度,达到了支架预压目的。通过实践,本工法在场地受限、作业位置高、水中等复杂作业环境下,较传统预压方法更为高效、安全,具有很好的技术经济效益,可为以后类似项目提供经验和借鉴。

参 考 文 献

[1]JGJ/T 194—2009,钢管满堂支架预压技术规程[S].

[2]周水兴.路桥施工计算手册[M].北京:人民交通出版社,2020.

[3]刘锦香.百崎湖大桥悬臂施工挂篮预压试验方法[J].福建交通科技,2014(2):46-48.

[4]黄小妙.高墩桥菱形挂篮钢绞线反支点预压施工技术分析[J].中国水运(下半月),2018,18(11):230-231.

[5]阳文通.反支点张拉预压法在寸滩长江大桥施工中的具体应用[J].工程技术研究,2018(7):108-109.