烧结烟气超低排放改造工程节能分析

聂勇民

(山西太钢工程技术有限公司,山西 太原 030009)

1 概述

为确保固定资产投资项目合理利用并节约能源,推进节能降耗,根据《中华人民共和国节约能源法》及《山西省节约能源条例》,按照《国务院关于加强节能工作的决定》及《固定资产投资项目节能审查办法》第44号令[1]等文件的要求,进一步搞好节能减排工作,本项目设计内容:在现有脱硫脱硝除尘设施的基础上,一级活性炭扩容3个单元,新增低温SCR工艺(180 ℃)、对项目改造工艺进行总平面布置以及利用现有公辅设施进行供配电、给排水系统技术改造。本文主要针对炼铁厂烧结烟气超低排放改造工程的用能状况进行分析,优化设计满足节能要求,从节能角度对项目提出合理有效的节能措施和建议[2-4]。

2 项目消费能源情况

2.1 电力

根据本工程工艺设备的配置,用电负荷计算如下(按需要系数法计算):

总装机容量:1 474.47 kW;总工作容量:1 470.07 kW。

有功功率:913.45 kW;无功功率:460 kvar。

视在功率:1 122.7 kVA;功率因数:0.93。

全年总电耗量652.2万kW·h。

项目厂区设置一座10 kV高压配电室,为项目的所有10/0.4 kV电力变压器及高低压电机供电,可满足项目新增用电需求,能保证项目正常用电。

2.2 焦炉煤气

解析塔热风炉燃料用焦炉煤气,焦炉煤气的热值为16 746 KJ/Nm3,压力为15 000 Pa;焦炉煤气常用量450 Nm3/h,最大用量900 Nm3/h,焦炉煤气设计管径DN250。

新建SCR脱硝装置补热炉点火气源用焦炉煤气自动点火,焦炉煤气消耗量为50 Nm3/h,最大消耗为100 Nm3/h,设计管径为DN100。

本项目所用焦炉煤气接自现活性炭解吸塔的焦炉煤气管。

2.3 高炉煤气

新建SCR脱硝装置补热炉燃料用高炉煤气,高炉煤气的热值为3 139 KJ/Nm3,煤气压力为12 000 Pa。高炉煤气用量32 000 Nm3/h,高炉煤气设计管径DN1 000,接自该区域的综合管网高炉煤气管。

上述焦炉、高炉煤气热值根据GB/T 34195—2017烧结工序能效评估导则[5]。

3 项目节能分析

3.1 项目建设方案

由于国内钢铁企业烧结机烟尘超低排放并未全面展开,都在计划实施阶段。针对烧结烟气情况采用对现有活性炭装置扩容提效,提高脱硫、除尘效率,增设脱硝装置。具体实施内容活性炭装置并联扩建3个吸附单元+低温SCR工艺(180℃)的工艺路线。

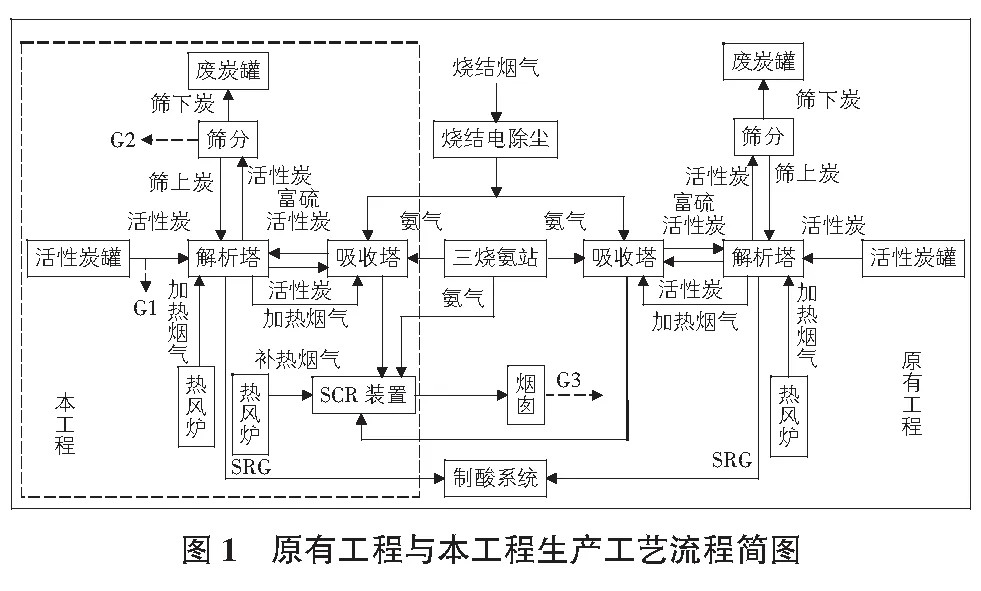

3.2 工艺流程简述

本项目包括吸附系统:由吸收塔、NH3添加系统组成;解吸系统:吸附硫化物进入解析塔;活性炭补给系统:为保证吸附效率不断补充新活性炭;SCR脱硝系统:选择性催化剂还原烟气脱硝系统;氨气系统:活性炭净化和脱硝反应气;热风系统:提供脱硝反应的热风系统;除尘系统:上料过程产生的粉尘处理等,工艺流程如图1所示。

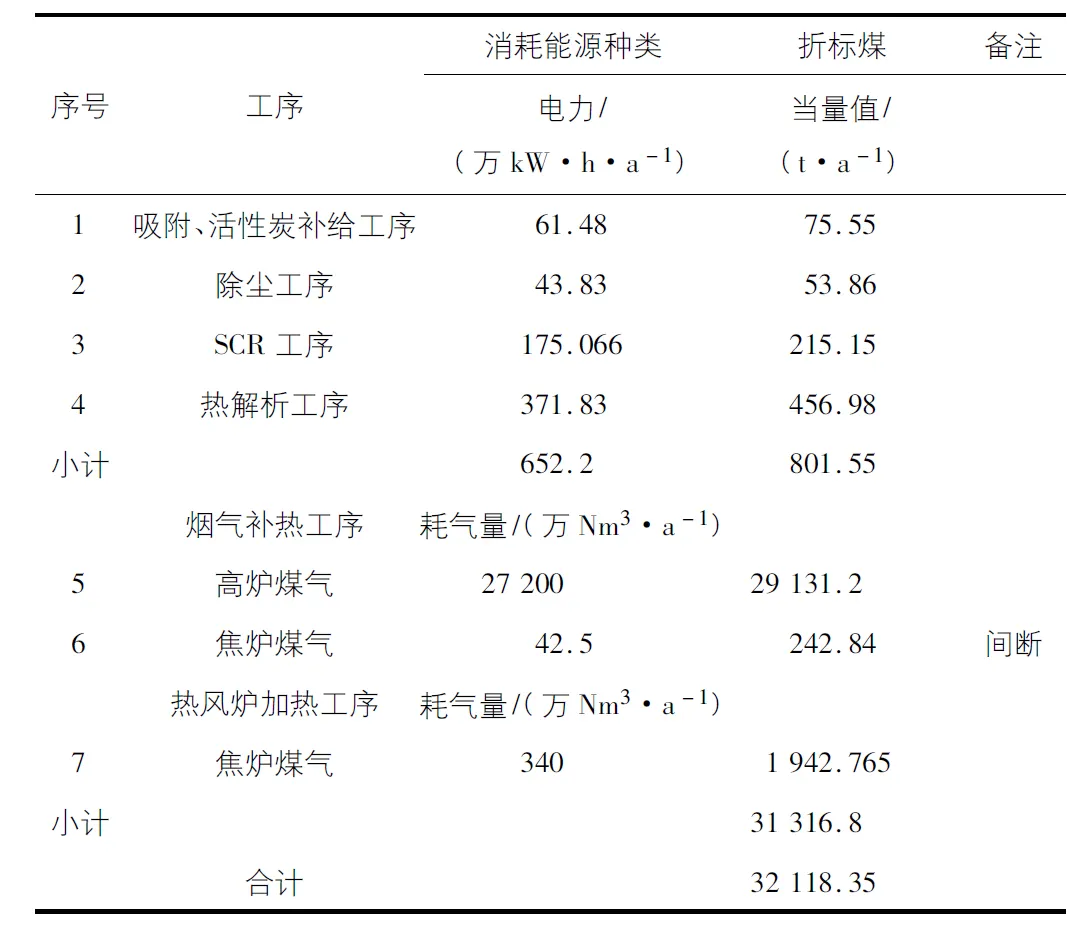

3.3 项目生产过程中各工序能耗分析

项目各生产系统能耗均计算总体能耗,并进行工序能耗指标计算分析,各工序能耗汇总如表1所示。由表1可知,项目生产过程中总耗电652.2万 kW·h/a,工序能耗合计折标煤801.55 t/a。高炉煤气耗量27 200万Nm3/a,工序能耗合计折标煤29 131.2 t/a。焦炉煤气耗量382.5万Nm3/a,工序能耗合计折标煤2 185.605 t/a。

表1 各工序能耗情况汇总

4 项目节能技术措施分析

4.1 工艺节能

1)项目采用“SCR中低温脱硝工艺”,脱硝效率高,相比高温脱硝能耗更低,对烧结机机头烟气负荷变化适应性强。

2)工艺配置风机采用变频控制,降低电耗。选用节能型机电产品,降低各种动力消耗。

3)控制活性炭流速,降低成本,有效利用氨水消耗量,减少蒸汽使用量,降低系统能耗。

4.2 电气节能

1)根据用电设备的分布情况,厂区设1个无人值守的配电室,充分体现“供电电源深入负荷中心”的布置原则,以缩短供电半径,减少电能损失。

2)选用符合国家能效标准GB 20052—2006三相配电变压器能效限定值及节能评价值中节能评价值的变压器和低噪声、低能耗、环保型电气设备。选择合理的变压器负载率,使之在经济运行方式中运行。提高功率因数,减少变压器的铜损和线路的电能损失。

3)功率因数补偿。

低压侧功率因数补偿采用低压并联电容器,自动补偿方式,分别在各个低压配电室或设备附近设置无功功率自动补偿装置,采用集中+分散补偿方式,补偿后在各配电室功率因数为0.95以上。

4)谐波预防及治理措施。

a.电容器串接调谐电抗器;

b.10/0.4 kV变压器绕组采用D,yn11型接线;

c.预留或安装有源/无源滤波器等抑制谐波设备;

d.尽量选用自带谐波治理的设备,改善配电线路的三相不平衡度;

e.对谐波较严重且功率较大的设备从变压器出线侧采用专线供电。

f.对有可能产生谐波的照明、变频器、电子产品供电回路采用带谐波检测的智能仪表。

5)电能计量。

供电部门电能计量点设在10 kV侧,高供高计,计量柜内设有功、无功电度表和峰谷电度计量装置。根据供电部门要求,设置电力负荷管理终端。

每一套电能计量装置的电能表、联合接线盒、失压计时仪装设在统一标准的电能计量柜内,共设置2套电能计量柜,安装在智能电力监控中心内。

10 kV进、出线柜均装设测量电流、电压、有功电度等参数的多功能数显表;在0.4 kV低压进线柜、照明柜、联络柜及各低压动力出线回路上装设测量电流、电压、有功电度等参数的多功能的数显表,分车间、工段计量。

6)变频节电。

本项目变频调速主要针对除尘引风机、脱硝鼓风机等。针对风机采取了变频节电的措施。风机均根据烟气量的波动一同进行调节,节电率约为22.87%,根据上述计算年可节电量约133.62万kW·h,折合标煤164.22 t。

5 项目实施后效果分析

依据项目基础资料和选址情况等相关建设条件,根据中华人民共和国发展和改革委员会第44号令《固定资产投资项目节能审查办法》及国家及行业相关法律、法规和标准,通过对该项目总平面设计、建筑工程、公用工程、资源利用、能源消耗及管理节能等方面进行分析论证、核算评价,能耗效果[6-8]分析如下:

1)项目能源消费总量、结构,以及对所在地总量控制及节能目标等的影响。

项目能源消费增量占山西省能源消费增量控制数比例为0.11(m<1),影响程度为较小,项目能源消费在山西省能源消费增量范围内;项目增加值能耗影响山西省单位GDP能耗的比例为0.02(n≤0.1),对山西省能源完成节能目标影响程度为较小。

2)项目能效指标。

通过能效水平评价认为项目实施后国内、国际没有采用此种工艺的同类型企业,无法对比同行业企业能效水平。项目单位产品能耗7.13 kgce/t(当量值)、7.37 kgce/t(等价值),单位产品电耗为1.44 kW·h/t。项目吨烧结单位产品能耗为7.18 kgce/t(包括耗能工质)。

3)项目用能设备能耗指标合理。

项目无国家明令淘汰和禁止的用能设备,项目工艺设备及电气设备均选用能够降低生产总装机容量的新型节能产品,对于负荷波动的设备采用变频技术,无论从技术上还是设备上都做到节能降耗,项目的设计符合《中国节能技术政策大纲》[9]、合理用能标准和节能设计规范的要求。

综上所述,该项目作为超低排放环保项目能源消耗单元划分及能源消费符合工艺要求,工艺路线选择能实现超低排放目标,项目实施后环境保护效益显著。