组合工况下不同摩擦副关节轴承的性能对比

洪志伟

(1.福建龙溪轴承(集团)股份有限公司,福建 漳州 363000;2.福建省关节轴承企业重点实验室,福建 漳州 363000)

航空航天关节轴承可适应安装偏斜,变形调心及工作时的圆周方向摆动等,常用于重载、高温、高速等恶劣工况,对服役可靠性的要求非常高。磨损是导致轴承失效的重要原因,受磨损影响会导致摩擦因数增大,甚至出现咬合、卡死的现象[1]。为增加航空航天关节轴承的服役可靠性,开展摩擦学性能研究显得尤为重要。

本文以设计一种GE60关节轴承为例,为满足其在350 kN微动组合工况及不允许添加油脂的条件下进行5个循环周期合计13 250次摆动后,磨损量不能超过0.12 mm,摩擦因数不大于0.3,且轴承不能卡死的要求,特制定3种不同摩擦副匹配方案,并通过台架试验开展摩擦磨损性能对比。

1 摩擦副设计方案

1.1 产品结构及摩擦副

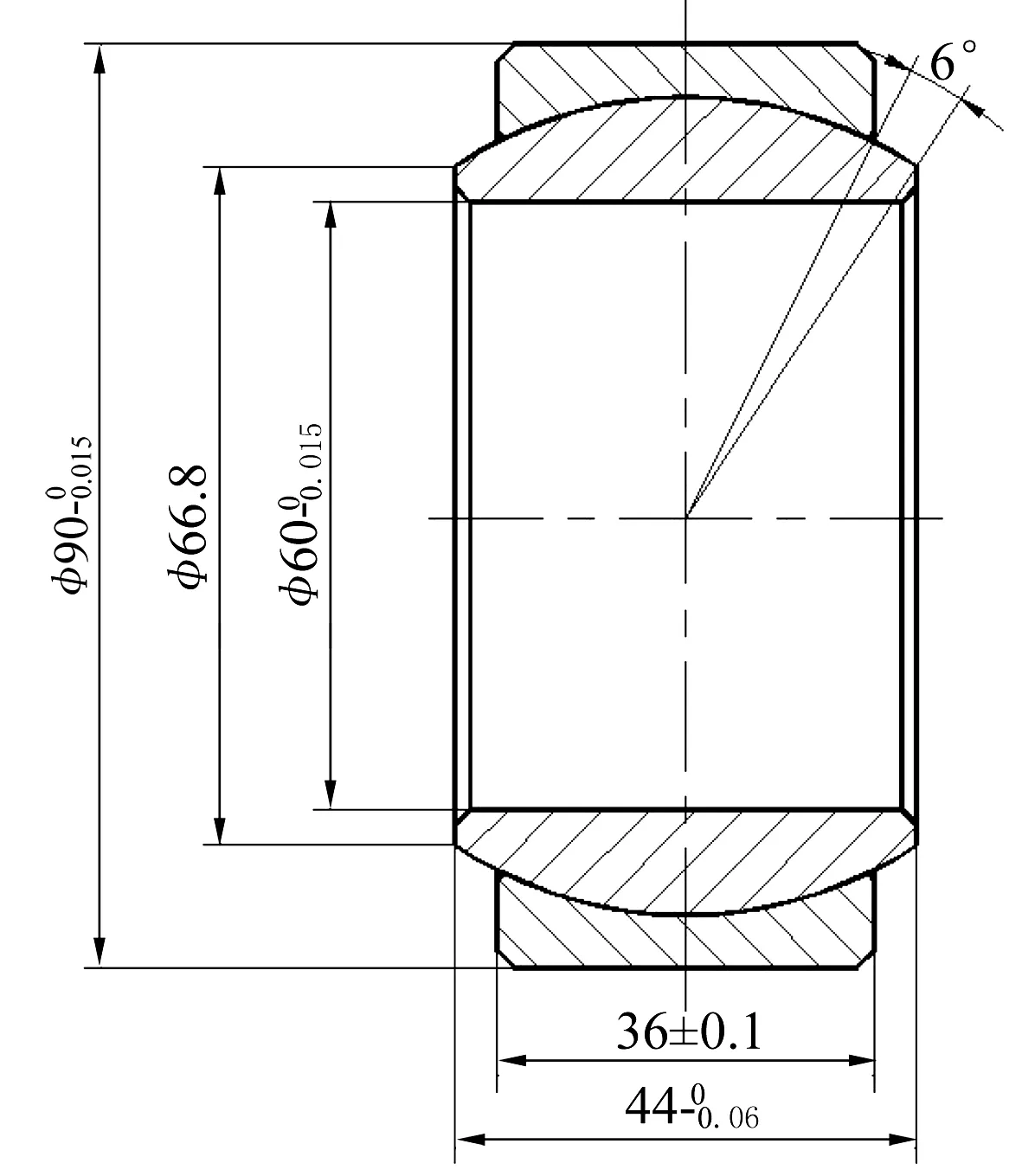

GE60关节轴承结构及外形尺寸如图1所示。GE60DE1和GE60DE1X由内圈和外圈组成,GE60DE1T由内、外圈和自润滑衬垫组成;外圈材料均为0Cr17Ni4Cu4Nb(硬度为28~37 HRC),内圈材料均为G102Cr18Mo(硬度为55~62 HRC);内圈外球面的表面粗糙度Ra值均不大于0.2 μm,处理前外圈内球面的表面粗糙度Ra值均不大于1.6 μm。3种GE60关节轴承摩擦副方案见表1。

表1 3种GE60关节轴承摩擦副方案

图1 GE60关节轴承结构及外形尺寸示意图

1.2 润滑

二硫化钼(MoS2)固体干膜润滑涂层由MoS2润滑固体和树脂黏结剂组成,具有自润滑免维护的特点,广泛应用于宇航、卫星、导弹和飞机等[2]。

GE60DE1和GE60DE1X按文献[3]规定对外圈内球面涂覆MoS2固体干膜润滑层,厚度为0.005~0.018 mm,使用温度为-68~204 ℃[3],常温下摩擦因数不大于0.15,动承载能力为100 MPa。

聚四氟乙烯(PTFE)织物自润滑衬垫由PTFE纤维与其他增强纤维编织而成,并在树脂中浸渍后形成的一种结构致密的复合材料[4-5],工作时织物中的PTFE会不断转移到轴承内圈外球面上形成润滑膜,起到润滑剂的作用,具有良好的自润滑和免维护功能,摆动时可保持良好的摩擦磨损性能[6-8]。GE60DE1T外圈内球面黏结的PTFE织物自润滑衬垫为自制,挤压固化后的衬垫厚度为0.30~0.35 mm,常温下摩擦因数不大于0.12,使用温度为-55~185 ℃,动承载能力可达到200 MPa以上,适用于低速重载。

1.3 表面处理

GE60DE1T内圈外球面进行了镀铬处理,镀层的硬度和耐磨性极高,该技术已广泛用于PTFE织物自润滑衬垫的关节轴承内圈外球面[9]。

GE60DE1X内圈外球面进行了离子渗硫处理,该技术首次在关节轴承上使用。内圈固溶时效后的硬度为55~62 HRC,内圈外球面经渗硫处理后表面形成一层薄硫化物(图2),可以减小摩擦因数,提高内圈外球面的抗咬合和抗黏着性能,在干摩擦状态下减摩效果明显,可提高产品的使用寿命,特别是对于渗硫基体表面硬度较高的零件[10]。

图2 GE60DE1X内圈外球面离子渗硫金相图

2 设计方案验证

2.1 试验方法

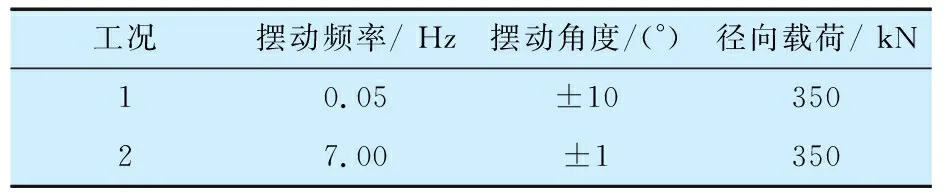

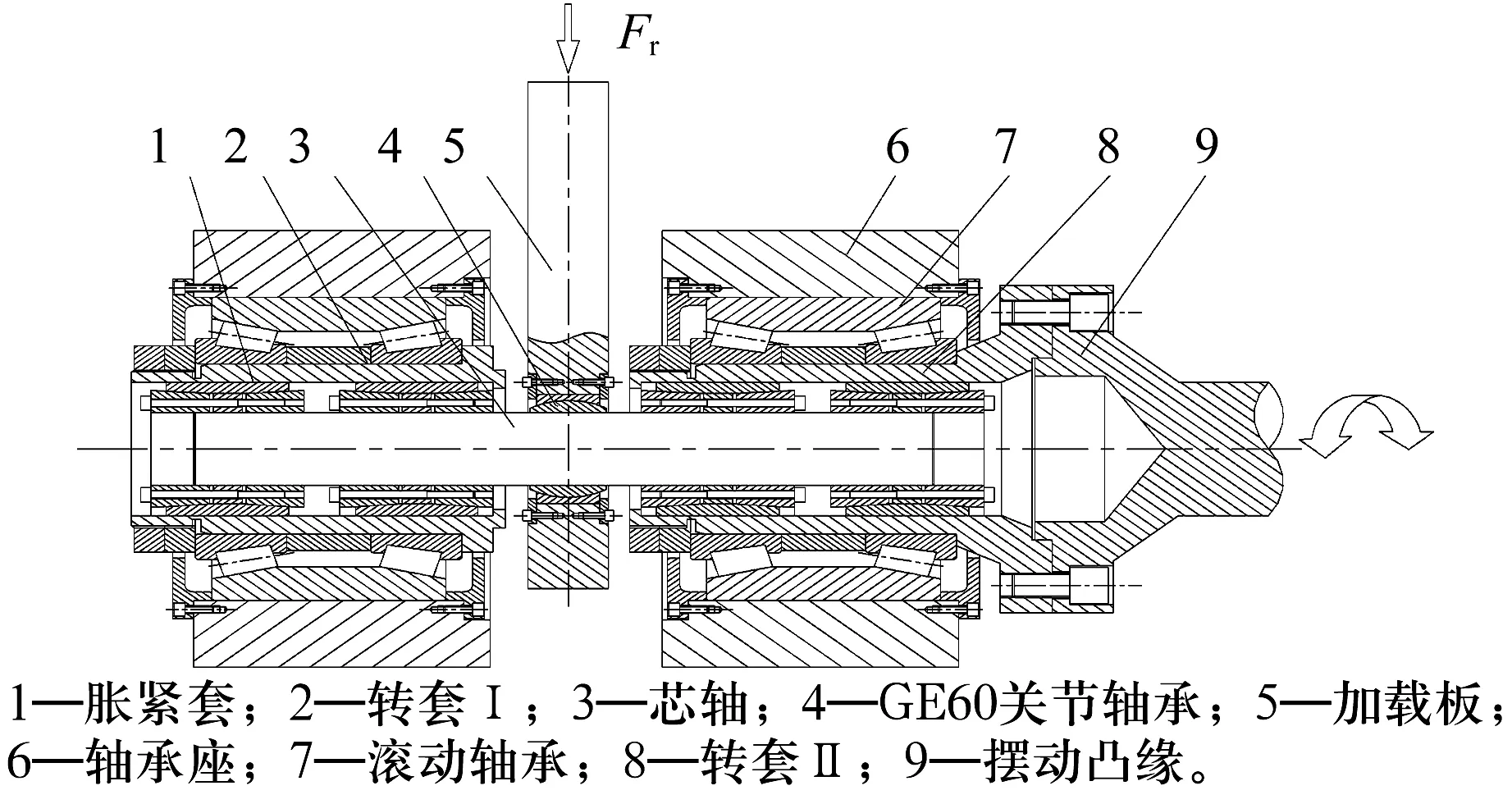

模拟GE60关节轴承实际使用工况分别对3种不同摩擦副关节轴承进行考核,试验工况见表2。试验温度为常温,试验时工况1运转50次为一个起停,工况2运转2 500次为一个起停,工况1运转3个起停+工况2运转1个起停为1个循环周期,共进行5个循环周期合计13 250次摆动。

表2 试验工况

设置试验设备运行程序,试验期间当摩擦因数达到0.3时设备报警并停止运转,试验终止。试验结束后轴承磨损量不大于0.12 mm,内圈相对外圈摆动灵活为合格。

2.2 试验设备

试验设备为SDZ-500/14K关节轴承寿命试验机,试验工装示意图如图3所示,通过加载板对GE60关节轴承施加径向载荷Fr,内圈通过芯轴按工况摆动角度要求相对外圈进行摆动。

图3 试验工装示意图

2.3 摩擦磨损试验结果

3种GE60关节轴承摩擦磨损性能试验结果见表3,GE60DE1X失效前的摆动次数比GE60DE1多,说明其耐磨损能力更优,主要是内圈外球面离子渗硫提高了产品的耐磨损性能。摩擦因数试验曲线如图4所示, 摆动试验过程中GE60DE1和GE60DE1X的摩擦因数稳定性差,而GE60DE1T的稳定性好。

图4 GE60关节轴承试样摩擦因数试验曲线

表3 3种GE60关节轴承摩擦磨损性能试验结果

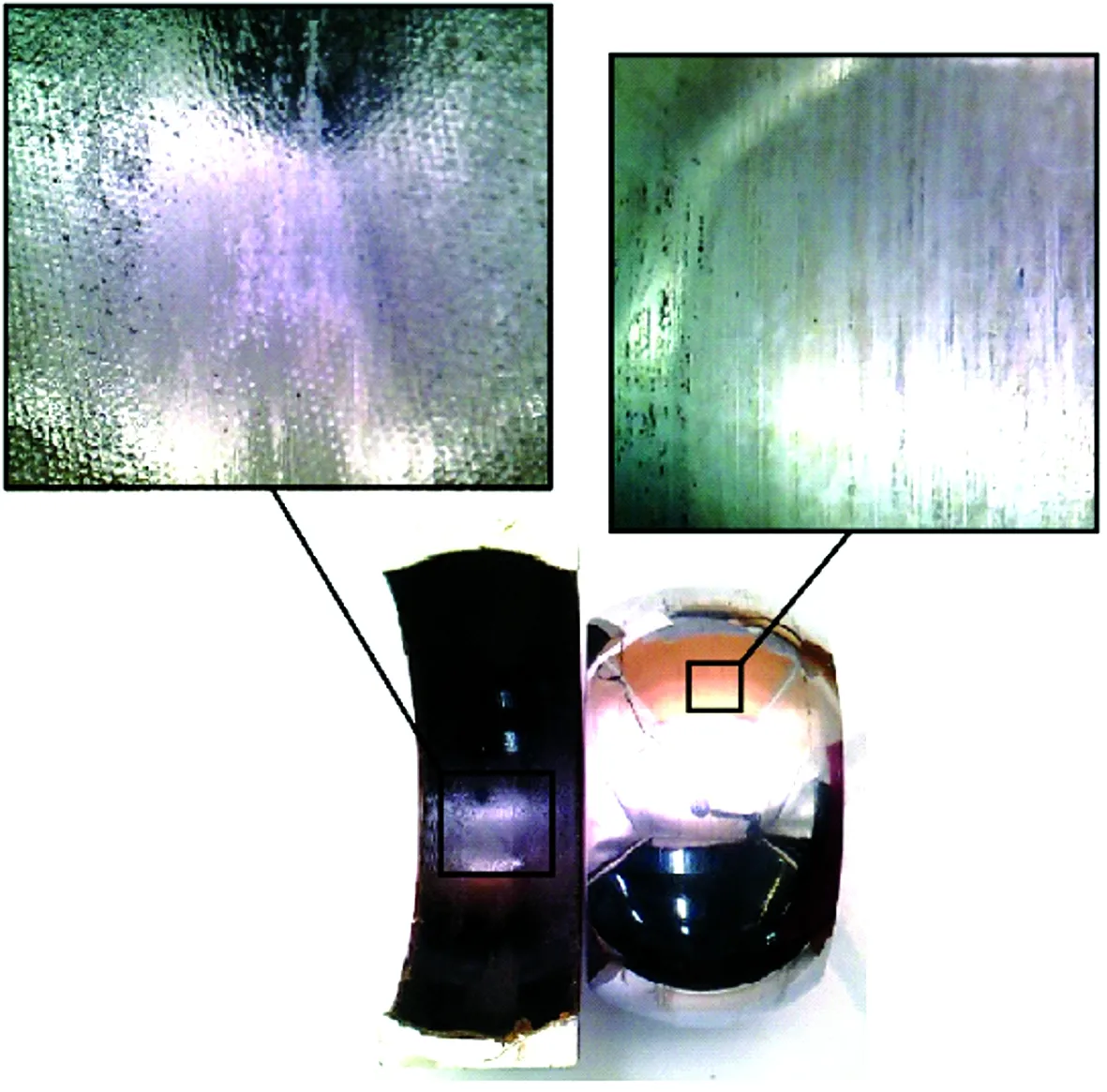

GE60DE1与GE60DE1X试验结束后(摩擦因数超过0.3)摩擦副磨损情况相似,如图5所示,外圈内球面的固体干膜润滑涂层已被磨穿,且内圈外球面和外圈内球面有明显的犁痕。在350 kN的动载荷下,摩擦副间的接触应力约为120 MPa,虽然使用工况为微动工况,但金属对金属关节轴承中的MoS2涂层无法满足该使用工况要求,在连续摩擦作用下涂层快速被剪切消耗,金属摩擦表面塑性变形导致材料迁移,形成犁沟,甚至出现基体剥落、黏着磨损现象,随着内外圈相互运动的进行,摩擦因数迅速增大,关节轴承最终出现内外圈烧结、咬死。

图5 GE60DE1和GE60DE1X试验后摩擦副表面

GE60DE1T完成5个循环周期合计13 250次摆动试验后,摩擦副表面如图6所示,内圈外球面无明显磨损,表面光滑且有薄层转移润滑膜(图中黑褐色膜层);自润滑衬垫完好,自润滑层无脱落,衬垫表面PTFE层光滑无明显磨损。试验过程中摩擦因数整体保持在0.05~0.12之间;内外圈相互摆动灵活,并且衬垫磨损量很小。

图6 GE60DE1T试验后摩擦副表面

3 结论

通过对3种GE60关节轴承进行台架试验,开展摩擦磨损性能研究,得到以下结论:

1)在同种组合工况下,带PTFE织物衬垫GE60DE1T的摩擦学性能优于外圈内球面喷涂MoS2的金属对金属GE60DE1和GE60DE1X。

2)内圈外球面离子渗硫使GE60DE1X摩擦学性能优于GE60DE1,但两者均未通过试验考核。GE60DE1T通过了试验考核,满足设计要求。