带R角碳纤维复合材料零件固化变形研究*

李 浩,程 勇,张 龙,彭晓博,胡中强,杨 杰

(1.西南交通大学 力学与航空航天学院,四川 成都 610031; 2.航空工业成都飞机工业 (集团) 有限责任公司,四川 成都 610091)

0 引 言

树脂基碳纤维复合材料由于具有比强度大,耐疲劳与耐腐蚀等优点,在航空航天、汽车工业等工业工程领域得到越来越广泛的应用[1]。应用于航空工业等工业工程领域的复合材料零件需要较高的几何尺寸精度,这对复合材料的成型精度提出了更高的要求[2]。由于固化过程中树脂、碳纤维、模具型面等的相互作用与树脂化学收缩等多种因素的影响,固化完成后的复合材料构件不可避免的存在大量残余应力[3-6]。脱模后,应力释放,复合材料零件发生变形,导致成型后的零件几何形状与预期的零件相差较大[7]。由于带R角的譬如L型、V型复合材料零件在航空工业的应用十分普遍[8],并且其R角区域固化后积累的残余应力较多,对复合材料零件几何精度影响较大[9],因此笔者对带R角的复合材料零件固化变形过程进行分析。

对于引起带R角复合材料固化变形的问题,许多人员对此进行了相关研究。张纪奎等[10-11]采用整体-子模块化方法建立了描述复合材料固化全过程的三维有限元模型,认为铺层方向引起的结构力学性能的变化是回弹角差异较大的主要原因。王仁宇等[12-13]利用简化的温度场和等效热膨胀系数不同拐角的V型基准试件进行了固化变形模拟,得到阴模模具主要通过纤维体积含量和富树脂影响回弹变形的结论。杨青等[14-15]通过理论分析、有限元计算和试验测量等方法,研究了几何结构、铺层间剪切效应和模具作用等因素对回弹变形的影响机理及其作用的权重,认为几何结构因素是C型梁回弹变形的主要影响因素,并且模具对回弹变形的影响较小,当构件厚度较大时,可以忽略。祝君军等[16]利用有限元分析模型以及设计典型结构试验相结合的方式,分析模具形式对V型结构复合材料固化变形的影响。刘望子等[17]采用数值模拟的方法对U型件进行热压罐温度场的模拟,得到工件在工装传热和变形影响下的内部传热、固化度和最终变形情况。

利用有限元仿真和实验联合对比验证的方法对带R角复合材料零件固化变形过程进行参数化研究,对探究复合材料固化变形机理,优化带R角复合材料固化工艺具有一定意义。

1 理论基础

残余应力模型主要用于描述复合材料的力学参数的变化,并根据温度载荷、模具作用等边界计算构件内部产生的应力,从而得到脱模后的固化变形[18]。

σr=[C]rεr

(1)

式中:σr和εr分别为橡胶态下的应力和应变状态;[C]r为橡胶态下的刚度矩阵。树脂在温度高于玻璃态转化温度(Tg)时玻璃化,而应力状态不受状态转换的影响,此时,σr=σg,σg代表玻璃态下的应力状态,下标g表示玻璃态。除去载荷,因为它在玻璃态下的模量更高,复合材料将残余一定的应变,残余应变εresidual大小为:

εresidual=εr-[S]gεg=[S]rεr-[S]gεg

(2)

式中:εg为玻璃态下的应变;[S]r和[S]g分别为橡胶态和玻璃态的柔度张量。如果受到约束,不仅会产生残余应变也会产生残余应力。

2 模型与方法

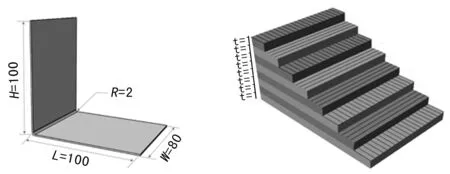

采用有限元模拟和试验联合的方法对带R角的复合材料零件固化变形进行研究,带R角的L型复合材料零件几何模型如图1所示,倒角半径(R)为2 mm、纵梁高度(H)为100 mm、法兰长度(L)为100 mm,法兰宽度(W)为80 mm。

图1 带R角L型复合材料零件示意图 图2 铺层结构示意图

2.1 模 型

利用有限元软件建立带R角复合材料零件三维有限元模型,碳纤维复合材料共8层,每层厚0.15 mm,铺层模型如图2所示,图中t=1代表铺层厚度的相对比值为1,即每层厚度均相等。

2.2 材料参数

此顶研究使用的复合材料是由T700/c64-150快速固化环氧预浸料制成的,单层厚度为0.15 mm。采用的材料参数为E1= 169 GPa,E2=E3=8.62 GPa,G12=G13= 5.0 GPa,G23=1.22 GPa,v12=v13= 0.355,v23=0.41,α1=-0.001 με/℃,α2=α3= 8.95 με/℃。

2.3 计算方法

利用ABAQUS进行固化变形仿真,具体仿真流程如图3。首先利用ABAQUS热传递模块与用户子程序USDFLD与HETVAL对带R角复合材料零件固化过程的温度场进行计算,并且将得到的结果作为求解热应力的预定义载荷,利用用户子程序USDFLD、UEXPAN与UMAT进行力学分析得到带R角复合材料零件的应力与应变数据。

图3 仿真流程

2.4 试验方案

试验采用热压罐-真空袋工艺制作复合材料零件。零件采用不锈钢与铝两种模具制作,模具倒角半径(R)为2 mm、纵梁高度(H)为200 mm、法兰长度(L)为200 mm,法兰宽度(W)为200 mm。固化曲线为:从室温以2 ℃/min的升温速率加热至120 ℃,保温120 min,然后以1.5 ℃/min降温至室温,构件固化完成以后,脱模。使用角度尺在两个轴法兰的不同位置测量多次,取其平均值作为零件固化变形的变形量。

3 结果与讨论

3.1 模具形式的影响

热压罐-真空袋工艺主要采用单面成型模具,按模具成型面形式分为阴模和阳模。本文对R角为90°的不同模具形式的复合材料零件固化变形过程进行了研究,利用有限元与试验分析了模具形式分别为阳模与阴模的复合材料零件的固化变形。模具材料为铝模且铺层角度为[0/90]2s情况下阳模模具复合材料零件的变形云图及试验零件如图4所示。

如图4(a),有限元模拟计算的铝模[0/90]2s情况下阳模模具复合材料零件变形量为1.261°。通过测量得到的试验零件变形量为1.37°,误差为7.96%,在合理的误差范围内,验证了有限元模型的可靠性。

图4 零件变形云图与试验零件图

钢模与铝模在不同模具形式下复合材料零件固化变形试验结果如图5所示。

由图5可以看出在同一模具材料与铺层方式下使用阳模模具比使用阴模模具的复合材料零件的固化变形更大。铺层方式为[90/0]2s时,也有同样的结论。综合来看,模具材料为钢,阳模零件比阴模零件回弹平均增大约3%,模具材料为铝,阳模零件比阴模零件回弹平均增大约10%。而在同一条件下铝模制备的零件平均比钢模零件回弹增加接近30%,这与前人研究结果相一致。

图5 [0/90]2s与[90/0]2s两种铺层不同模具形式零件固化变形量

图6(a)为阴模模具制备的零件R角区域截面图,(b)为阳模零件R角区域截面图,可以明显看出,阴模零件R角内侧区域有明显的树脂富集现象,而阳模零件树脂富集行为不明显。在同一铺层形式与模具材料条件下,阳模零件主要由于零件与模具在固化降温阶段中的相互作用产生内收现象;而阴模零件在固化降温过程中零件与模具相互作用具有外扩的趋势,但是由于R角内侧树脂富集行为最终产生内收的固化变形。

图6 阴模与阳模零件R角区域截面

3.2 模具角度的影响

对不同角度的带R角复合材料固化变形进行了研究,利用有限元模型模拟了不同铺层角度下模具为钢模,R角分别为30°、90°与120°时复合材料固化变形的大小。其模拟结果如图7所示。

如图7模拟结果表明,随着复合材料零件R角的增大,结构的角度变化越来越小,并且回弹量有随角度线性变化的趋势。这可能是由于在应力释放阶段中随着R角的增大,转角处树脂与纤维分布更加均匀,应力释放更加充分,导致固化变形量减小。

图7 不同零件角度下复合材料固化变形

4 结 语

以带R角碳纤维复合材料零件为研究对象,利用有限元仿真和试验联合对比验证的方法,研究了不同模具形式、模具材料与模具角度下复合材料零件的固化变形。试验结果与有限元结果在合理误差范围内,验证了热-力耦合有限元模型的可靠性。并得到了阳模模具比阴模模具的复合材料零件变形量大、随零件R角增大,结构的变化量越来越小、树脂富集是阴模零件出现内收的主要原因等结论,为探究复合材料固化变形机理,优化带R角复合材料固化工艺提供一定参考。