大口径热塑性复合材料管及接头内压失效分析

彭传远,付新钰,师梦科,包兴先

[1.中国石油大学(华东)石油工程学院,山东青岛 266580; 2.山东港湾交通科技有限公司,山东青岛 266100]

现如今,不断上升的能源需求极大地促进了石油天然气等能源输送领域的发展,这也对石油天然气输送管道提出了更高的要求[1-3]。随着油气开采逐步走向深海和内陆,传统钢管由于质量大、成本高等缺点正在逐步被非金属管道替代,热塑性复合材料管作为一种具备高承压能力的新型油气输送管道,具有耐冲击、质量轻、施工及运输成本低等优点,其在油气开采领域的竞争力日益增加[4]。

国内外学者针对热塑性复合材料管的力学性能进行了广泛的研究。Wang等[5]建立考虑复合材料损伤的数值模型,针对小口径玻纤增强复合管的内压承载力进行研究,讨论了玻纤带缠绕层数和缠绕角度对管道爆破压力的影响。Bai等[6]针对厚壁纤维增强柔性管中材料非线性和几何非线性,研究了初始缺陷对管道外压承载力的影响。Xia[7]等采用数值模拟和理论解析的方法,应用Tsai-Wu失效准则分析了壁厚和缠绕角度对柔性管爆破压力的影响。张耘晗等[8]针对应用水深为500 m的热塑性复合材料管进行截面设计,计算了多种组合载荷工况下柔性管最优缠绕角度及最少缠绕层数,对柔性管的工程应用提供了参考。

对于柔性管及其端部连接配件结构设计,挪威船级社2017年发布的规范DNVGL-RP-F119中也针对热塑性复合材料管及其端部配件给出了应用标准,规范指出在进行接头端部扣压时需要特殊设计,为柔性管端部连接提供足够的强度和密封性。针对玻璃纤维脆性易断裂的性能特点,考虑接头安装便捷性和高压大口径热塑性复合材料管的性能要求,笔者对比多种非金属管材接头结构形式,选择扣压式接头作为柔性管端部连接结构。

扣压式接头[9]属于机械式接头的一种,简化了传统机械式接头的结构形式,具有结构简单、操作方便等优势。但是扣压式接头在进行端部扣压时,由于扣压量不足可能出现接头拔脱的现象[10]。刘明涛等[11]通过量纲分析的方法建立了扣压式接头扣压量和扣压力之间的关系,并指出扣压量对柔性管系统的影响尤为明显,解决了在以往工程实践中通过经验确定扣压量而造成高压柔性管系统总体性能偏低的问题。王腾等[12]对Wedge-Swaged型柔性管接头的承载能力及密封性进行分析,指出在进行柔性管接头设计时,合理选择柔性管接头的过盈量非常重要。

目前针对小口径的柔性管及其端部连接接头的研究较多,对于高压大口径复合材料柔性管,传统电熔式接头的压力等级较低,在端部载荷作用下极易因接头强度不足发生失效。在此背景下,为保证大口径、高承压能力的热塑性复合材料管安全应用,需要对热塑性复合材料管道承载能力和端部扣压式接头进行结构强度分析。

1 柔性管及其端部接头

1.1 柔性管及端部接头结构

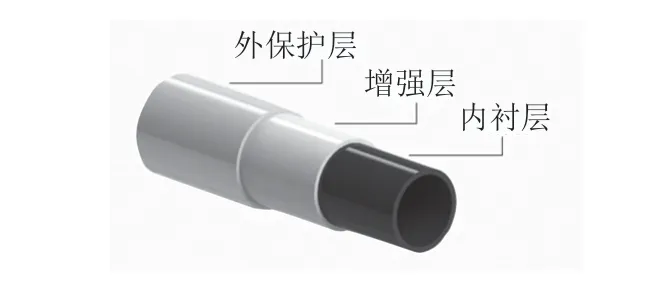

热塑性复合材料柔性管是由热塑性聚合物挤出管与多层纤维增强复合材料带缠绕粘结而成的新型管道。该管道可采用多种增强纤维与基体材料结合,达到预期的材料性能。该管道结构层间无间隙,具有较高的层间剪切强度,有效避免了因端部截面的渗透而导致的层间腐蚀和耐压失效[13]。热塑性复合材料管结构如图1所示,几何参数如表1所示。

图1 热塑性复合材料管(TCP)结构

表1 复合材料管结构几何参数

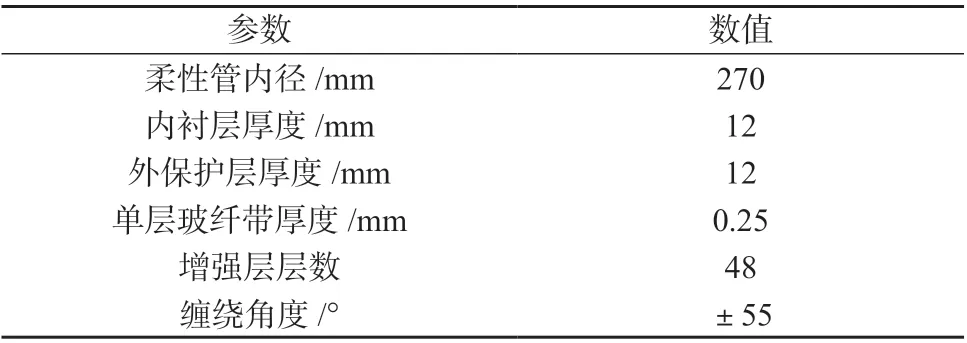

扣压式接头由接头内芯及接头外套两部分组成,在各工作表面即与柔性管接触部分设有锯齿形特征,以保证接头与柔性管之间的连接质量。柔性管的连接强度和密封性能受接头内芯和接头外套扣压量、接头长度、锯齿形状等因素的影响。

笔者设计的接头外套外表面为等径圆柱面。为了增加柔性管与接头之间的连接强度和密封性能,在接头外套筒内壁与柔性管外表面接触部分设有一定形式的环形锯齿槽,锯齿齿高5 mm,锯齿数量为17个,接头最小壁厚为8 mm,总长为400 mm,柔性管与接头接触长度为340 mm。

接头内芯内表面同样也为等径圆柱面,在接头内芯与柔性管内表面接触部分的外表面也设置一定数量的锯齿槽,锯齿齿高5 mm,锯齿数量为15个,接头总长590 mm,与柔性管接触长度为350 mm,扣压式接头结构剖面如图2所示。

图2 扣压式接头结构剖面图

在进行接头装配时,将柔性管接头内芯与外套分别放置到柔性管内外两侧,通过外扣和内胀的方式使接头发生塑性变形并与柔性管连接成一个整体。

1.2 材料参数

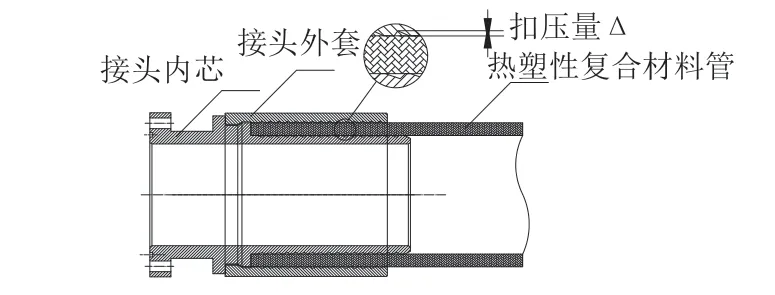

柔性管内衬层和外保护层为高密度聚乙烯(PE-HD)材料,参数是由柔性管生产厂家通过单轴拉伸实验获得,材料应力应变关系曲线如图3所示。将数据导入Abaqus可获取材料弹塑性本构关系,等效后的弹性模量(E)为1 423 MPa;泊松比(v)为0.38;材料屈服强度(σ0)为20 MPa。

图3 HDPE材料本构关系

热塑性复合材料管增强层由玻纤和PE-HD复合而成,其中玻纤为增强材料,提供强度与刚度。PE-HD为基体材料,起到保护和固定纤维的作用[14]。

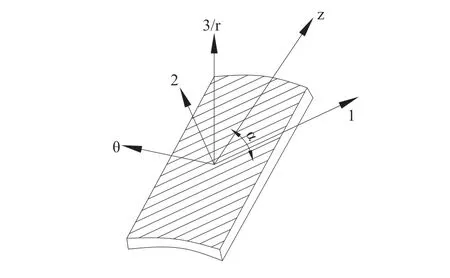

图4为热塑性复合材料管纤维增强层各向示意图,整体坐标系下管道各方向用圆柱坐标系z,θ,r表示,材料局部坐标系各方向用1,2,3表示,其中,1方向为纤维方向,2方向为基体方向(面内垂直于纤维方向),3方向为面外且垂直于纤维方向。z方向与1方向的夹角为玻纤增强带的缠绕角度,笔者研究的复合管的缠绕角度为±55°交替缠绕。

图4 整体柱坐标系与材料局部坐标系

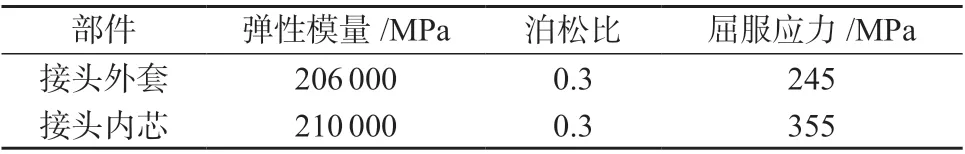

接头内芯材料为45号钢,接头外套材料为20号钢。将内压载荷作用下接头是否达到屈服强度作为接头结构失效的判断标准,扣压式接头材料参数见表3。

表3 扣压式接头材料参数

1.3 失效准则

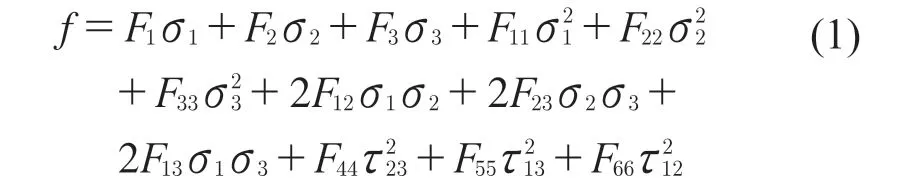

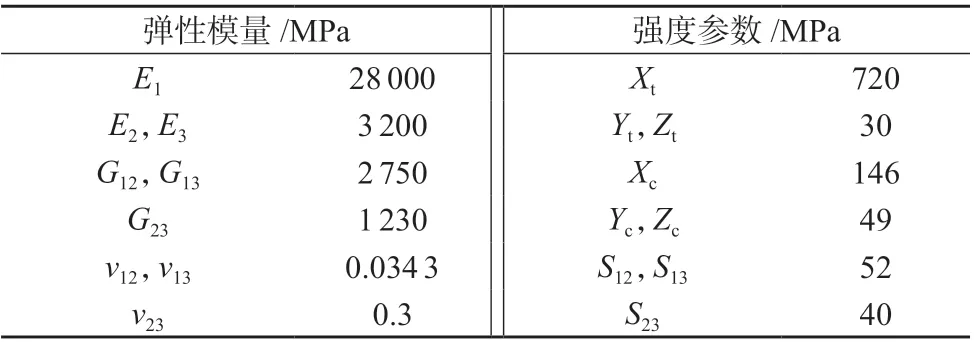

热塑性复合材料管玻纤增强层作为主要的承载层,其物理性质较为复杂,还没有被普遍接受的失效准则。对于考虑内压作用下的热塑性复合材料管,针对其失效形式,采用Tsai-Wu失效准则[15]和Hashin失效准则[16]对柔性管失效压力进行预测,当失效因子大于1时,判定管道发生失效。

Tsai-Wu失效准则见公式(1)。

式中:σi——复合材料在各个方向上的应力,1,2,3分别为在主坐标系下沿纵向(纤维方向)横向(面内且垂直于纤维方向)和面外垂直于纤维方向方向上的正应力;

τij——对应方向上的剪切应力;

Fij——Tsai-Wu准则各项系数,其中,复合材料在各方向上的强度参数由表2列出,各项系数计算公式见式(2) ~ 式(10)。

针对柔性管玻纤增强层各向异性的物理性能,其各向弹性模量和强度参数见表2。

表2 复合材料管弹性模量及强度参数

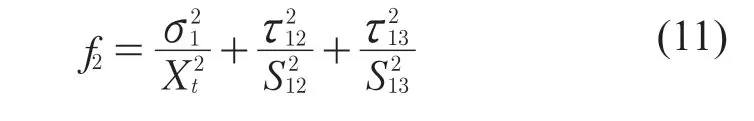

Hashin准则见公式(11)。

2 数值模拟

2.1 数值模型

采用ABAQUS建立分析模型对管道在内压作用下的承载性能进行分析,应用UVERM子程序定义复合材料失效准则确定管道爆破失效压力。通过一体化建模的方式将柔性管的三层建立为一个部件并分别赋予材料属性。扣压式接头与柔性管的接触是通过与管道过盈配合实现的,并在柔性管与接头接触面设置合理的接触属性。

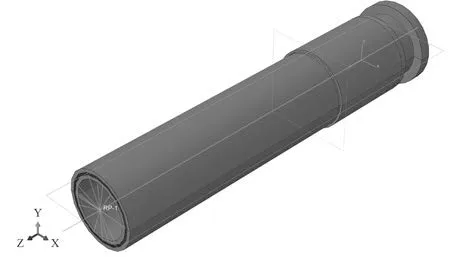

为消除边界条件的影响,通常要求管道长度大于5倍的管径,笔者建立的柔性管长度为2 000 mm,接头左端面施加固定约束,在右参考点施加由内压载荷产生的端部力,如图5所示。

图5 部件装配示意图

载荷大小(F)可由公式(12)计算。

式中:P——内压荷载;

R——管道内半径。

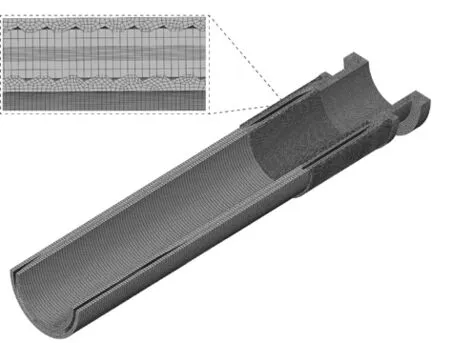

采用C3D8R单元对模型进行网格划分,为了精确获得柔性管与扣压式接头接触部分的应力应变关系,对其局部网格进行加密,有限元模型结构剖面如图6所示。

图6 有限元模型结构剖图

2.2 内压承载力计算

柔性管在内压载荷作用下一旦某一层发生失效,玻纤作为柔性管主要承载结构的将发生断裂,应力重新分布,其它增强层也将失去承载能力[17]。因此,将柔性管首层失效作为判断管道是否发生爆破的标准。为消除边界条件的影响,选取管道中段查看柔性管纤维增强层各向应力和失效因子。

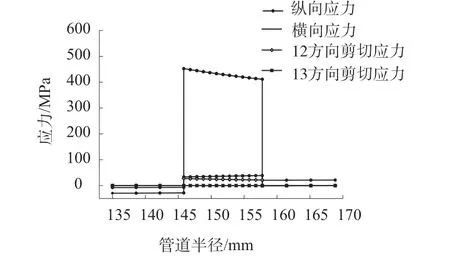

图7显示了管道在30 MPa载荷作用下的各应力分量,横坐标为管道截面的半径,纵坐标为各应力分量分布。

图7 应力分量沿管道径向的分布

从图7可以看出,管道的玻纤增强层应力明显高于管道内衬层和外保护层应力,纤维纵向应力值为411 MPa至452 MPa,约为对应位置横向应力的7倍。也就是说,内压作用下柔性管玻纤增强层的玻纤起到主要的承载作用。

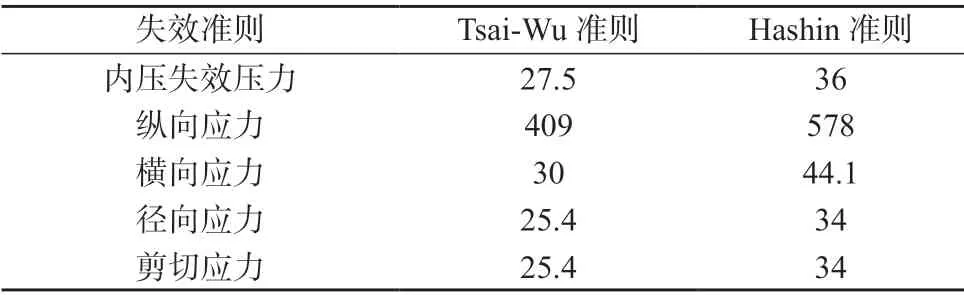

柔性管在27.5 MPa内压载荷作用下,Tsai-Wu失效因子达到1,判定管道发生爆破失效。柔性管在36 MPa内压载荷作用下,Hashin失效因子达到1,失效判定管道发生爆破失效。各层失效因子的分布情况由内层向外层逐渐减小。不同失效准则对应首层玻纤增强层各向的应力如表4所示。

表4 不同失效准则对应各向应力 MPa

通过对比分析发现,相较于Hashin失效准则,Tsai-Wu失效准则作为一种复合材料整体失效准则对于管道失效压力的预测较为保守。

2.3 扣压式接头强度分析

针对30 MPa内压荷载及端部力作用下的柔性管及扣压式接头进行强度分析。接头结构剖面图如图2所示,其中接头内芯与复合管接触长度为350 mm,街头外套接触长度为340 mm。当扣压量为2.5 mm时,接头内芯和外套应力云图如图8所示。其中接头内芯最大Mises应力为290 MPa,接头外套最大Mises应力为121 MPa。接头安装完成后在30 MPa内压载荷作用下,接头内芯与接头外套Mises应力均未超过材料屈服强度,符合设计要求。

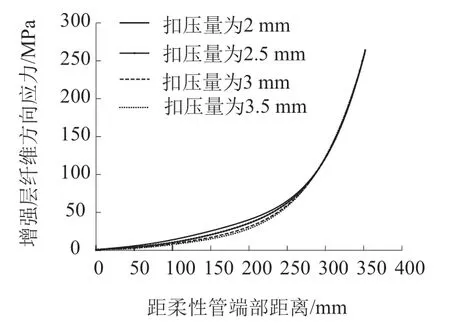

扣压量也是影响柔性管端部连接性能的重要指标。扣压量不足可能导致在高内压作用下接头脱落;扣压量过大则会对柔性管内衬层和外保护层造成损伤,影响接头密封性能。为表示柔性管所承受的管体载荷向端部接头的传递效率,绘制了不同扣压量下增强层纤维方向应力变化曲线,如图9所示。

图9 增强层纤维方向应力变化曲线

从图9可以看出,扣压量越大,管体载荷向端部接头的传递效率越高。在进行接头端部扣压时,需要根据柔性管材料与结构参数合理选择扣压量。

3 实验验证

为验证上述失效准则对内压承载力预测的准确性以及扣压式接头结构强度是否满足高压大口径柔性管端部连接需求,针对1.1节介绍的柔性管及端部接头结构,进一步开展柔性管内压测试实验。实验样管是由威海纳川管材有限公司生产提供。

柔性管生产完成后,进行管端扣压式接头安装。由于扣压机具有分瓣型特征,在进行管端接头扣压时为避免出现扣压力不均,进行了多次扣压以保证端部接头连接质量。同时要求所采用的扣压设备长度大于柔性管外套长度,在压紧力的作用下使接头发生塑性变形,进而挤压内外保护层与扣压式接头锯齿特征表面充分接触,将复合管管体和接头连接成一个整体。为防止测试系统发生偏移,将扣压完成后的测试系统支撑固定。安装固定后的实验测试装置如图10所示。

图10 柔性管安装固定

依照规范ASTM D1599—2018进行热塑性复合材料管短期爆破压力实验,测试接头强度及其密封性能,施压装置能把压力逐渐平稳的施加在管道内,直至管道发生爆破,记录管道爆破压力。

通过测试实验发现,当载荷达到29 MPa时管道发生爆破。如图11所示,柔性管发生爆破失效后,玻纤增强层发生纤维断裂现象,爆破位置发生在远离管端的管道中部。柔性管直至管道发生爆破也未发生接头脱落和流体泄露,接头强度和密封性能良好,所设计的端部扣压式接头能够满足高内压载荷作用下大口径柔性管的承载需求。

图11 柔性管爆破失效图

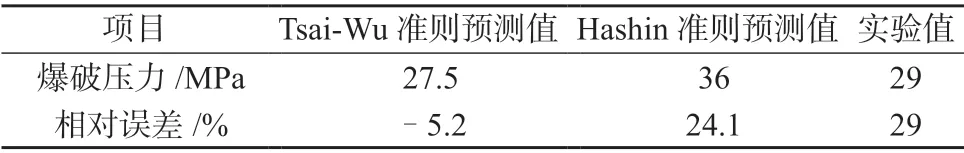

通过数值模拟爆破压力预测与实验结果对比发现,对于±55°缠绕的热塑性复合材料柔性管,Tsai-Wu失效准则预测结果略低于爆破失效载荷,预测结果较为准确,Hashin失效准则过高的预测了热塑性复合材料柔性管的爆破压力,见表5。

表5 实验结果与数值模拟结果对比

4 结论

(1)大口径热塑性复合材料管在内压作用下发生爆破的失效机理为纤维增强层中的纤维发生断裂。通过对比分析发现,Hashin失效准则过高地估计了管道的失效压力,Tsai-Wu失效准则较为准确的预测了±55°缠绕柔性管的爆破压力。

(2)扣压量是影响柔性管接头结构强度的重要因素。扣压量越大,管体载荷向端部接头传递的效率越高。在进行接头端部扣压时,需要根据结构和材料参数合理选择扣压量。

(3)通过实验与数值模拟对比分析发现,对于内径270 mm、增强层层数为48层的高压大口径柔性管,笔者所使用的扣压式柔性管端部接头符合端部连接强度需求,管道在29 MPa内压条件下未发生接头脱落。为工程应用中柔性管接头选配和结构设计提供了参考。