氢氧化镁在阻燃PVC薄膜中的应用

彭鹤松,邱文福,吴能成,徐灵峰,2

(1.江西广源化工有限责任公司,江西吉安 331500; 2.华南理工大学材料科学与工程学院,广州 510641)

阻燃薄膜,又被称为防火薄膜,是具有阻燃特性的一类功能材料[1-2]。根据燃烧动力学理论,易燃材料的起火燃烧往往是表面最先接触火源,然后再逐步扩散到基体内部,整个燃烧进程中还伴随着大量的热和气体释放[3-5]。一般地,传统阻燃薄膜可分为膨胀型阻燃薄膜和非膨胀型阻燃薄膜,前者主要是在薄膜基体中添加膨胀型阻燃剂,使其受热时产生发泡膨胀现象,膨胀型炭层覆盖在基体表面,阻隔基材与火焰区之间的热交换、气流交换、物质交换等,具有较高的阻燃效率,目前,已开发的阻燃薄膜中用于阻燃的主要组分为磷酸酯及其衍生物、聚磷酸铵、三(氯丙基)磷酸、三聚氰胺及其衍生物等磷、氮系阻燃剂[6-8],但是其应用成本较高,制备过程较为复杂,实际应用受限,且因其含有多种有机物质,易造成环境污染。相比之下,基于无机粉体的非膨胀型薄膜因微纳材料的尺寸效应和表面效应,能够在熔体表面形成迁移和富集,降低薄膜熔体的流动速度并抑制气流在熔体中的运动速度,迟滞火焰的蔓延速度,并能形成有效的阻隔层;更重要的是,将微纳材料富集在薄膜中能够避免在基体中发生大规模团聚现象,在薄膜中也可通过调控工艺构筑较为有序的填料阵列,对基体的负面影响也明显下降,因此,无机粉体材料具有巨大的应用潜力[9-12]。在众多无机粉体中,超细氢氧化镁(MH)作为一种功能性填料,不仅可以作为增强填料填充,还可以作为阻燃抑烟剂添加到阻燃薄膜中,在燃烧进程中,其可释放出水蒸气稀释可燃降解分子碎片,在固相中残留的大量热解产物(MgO)可以增强隔热屏障层[13-16]。并且机械法获得超细MH价格低廉,可大规模工业化生产。

聚氯乙烯(PVC)薄膜制品具有耐腐蚀、柔韧、电绝缘性良好且力学性能优良的特点,已被广泛用于农业、日常用品和生物医药等领域[17]。调研数据显示,国内对PVC材料的需求从2007年的年产能1 520万t到近几年的2 500多万t,表明其在市场上的需求非常旺盛,特别是在建筑领域的大量使用,使其成为我国重点推荐使用的化工材料之一。但是,PVC薄膜材料在受热分解或燃烧时会释放大量的烟雾,这可能是因为分子结构中的双键、支链构成的烯丙基氯和叔氯不稳定,在吸收足够的热量时发生断裂,释放出典型的酸性腐蚀性气体HCl,同时也会产生多烯结构。大量的HCl气体遇水会形成酸雾,芳烃结构因难以充分燃烧形成大量的黑烟,这些产物基本组成了PVC燃烧形成的烟雾[18]。随着《限制有害物质指令》(RoHS)和《关于持久性有机污染物(POPs)的斯德哥尔摩公约》等多项法令的颁布,传统的溴系阻燃剂已严禁进出口和流通,正在被逐步淘汰。取而代之,低烟、无卤、低毒(无毒)的阻燃发展方向已成为行业共识。比如,宋庆一[19]通过用壳聚糖和多种无机酸盐(包括锡酸盐、钼酸盐、钨酸盐)反应生成各种环保型无机酸-壳聚糖杂化阻燃剂,研究了其在PVC中对PVC的抑烟阻燃效果,结果表明,壳聚糖的引入可以有效改善无机酸盐和PVC的界面结合力,有利于提升PVC复合材料的热稳定性和耐烧蚀性能;又如,张志帆等[20]通过制备一种硼酸锌/还原氧化石墨烯杂化材料(ZB/RGO)来研究其在PVC复合材料中的阻燃效果,研究结果表明,单纯的添加ZB/RGO难以有效提升PVC复合材料的阻燃行为,还必须复配10份以上的MH才能有较好的效果,另外,通过引入离子液体1-丁基-3-甲基咪唑六氟磷酸盐对ZB/RGO进一步修饰,能够有效改善其与PVC的界面行为,有助于其在PVC复合材料中分散性;再如,陈灵智等[21]人通过活性炭模板法制备了一种锡酸锌阻燃剂,并将其添加到PVC中研究其对PVC的热降解行为,研究结果表明,当添加份数达到10份时,能够有效提升PVC复合材料的极限氧指数(LOI)和烟雾抑制性能,且能一定程度提高PVC的断裂伸长率。由此可见,为了强化对环境友好型阻燃剂的开发,无机系非锑阻燃剂的研发正在不断被推进,但是目前的研究都需要较为复杂的化学制备过程,或者所采用的阻燃剂成本较为高昂,难以有效适应企业生产过程的实际应用。因此,如何通过部分替代现有阻燃组分优化阻燃体系,提升阻燃效率且降低成本,同时不会造成PVC基体其它方面性能的恶化成为时下的研究热点。

基于此笔者采用机械研磨法获得超细活化MH,并充分利用其在气相和凝聚相中的热解特点,将其部分替代价格昂贵的三氧化二锑(ATO)和部分氢氧化铝(ATH),以期降低综合应用成本,同时能够有效提升薄膜的热稳定性能和耐燃烧性能,进而实现降本增效的效果。通过扫描电子显微镜(SEM)、激光粒度仪等设备对超细活化MH的粒度、表面形貌等粉体指标进行了检测,并借助热重(TG)分析仪、LOI测试仪、烟密度测试箱等设备对薄膜的热稳定性能、阻燃性能以及烟密度等性能进行了测试,探讨了超细活化MH在阻燃薄膜中的应用。

1 实验部分

1.1 主要原材料

超细MH:GY-6000,工业级,粉体粒度1-6 μm,江西广源化工有限责任公司;

MH:GY-2000,工业级,粉体粒度3-15 μm,江西广源化工有限责任公司;

MH:GY-3000,工业级,粉体粒度3-8 μm,江西广源化工有限责任公司;

ATH:工业级,粉体粒度2 ~ 10 μm,广东佛山华雅超微粉体有限公司;

硅烷偶联剂:R-903,化学纯,信越化学工业株式会社;

PVC:SG5,甘肃银达化工有限公司;

领苯二甲酸二辛酯(DOP):化学纯,上海麦克林生化科技有限公司;

受阻胺光稳定剂:622,工业级,上海金海雅宝精细化工有限公司;

钡铬锌复合稳定剂:HL-45,工业级,石家庄聚源丰化工有限公司;

ATO:化学纯,粉体粒度3 ~ 16 μm,上海迈瑞尔化学技术有限公司。

1.2 主要设备及仪器

比表面积仪:NOVE2000e型,美国康塔仪器有限公司;

开炼机:KY-3203型,东莞市厚街开研机械设备厂;

压片机:KY-3201-A型,东莞市厚街开研机械设备厂;

LOI测试仪:JF-5型,承德市金建检测仪器有限公司;

TG分析仪:TGA/DSC 3+型,梅特勒-托利多国际贸易(上海)有限公司;

水平垂直燃烧测试仪:CZ9040型,扬州昌哲试验机械有限公司;

自动白度仪:ADCI-2000型,北京辰泰克仪器技术有限公司;

激光粒度仪:MS-3000E型,英国马尔文仪器有限公司;

烟密度仪:ATS-JCY-03型,上海埃提森仪器科技有限公司;

SEM:SU8010型,日本日立公司。

1.3 样品制备

超细活化MH (HX-6000)的制备:将硅烷偶联剂(R-903)加入烧瓶中,并加入无水乙醇稀释,搅拌均匀后,再加入超细MH,充分搅拌,并加热至45℃,搅拌1 h后离心,洗涤2 ~ 3次,并在78 °C下隔夜干燥,即得表面改性超细活化MH。

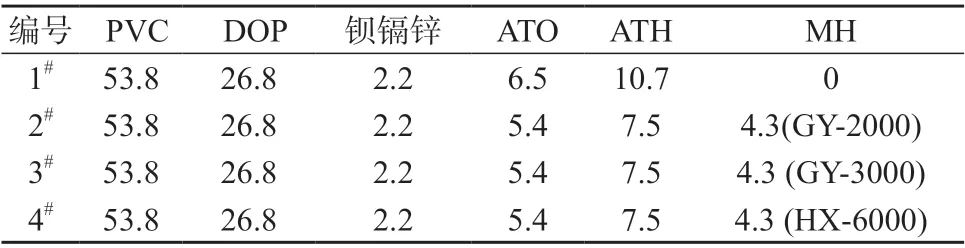

PVC阻燃薄膜的制备:按表1中所述配方称取原料进行预分散,充分搅拌后利用双辊开炼机在170 °C混炼10 min,混炼好后,加工成薄膜厚度,之后,通过静态模压成型,在小型压片机上压片,具体条件为在165 ~ 170 ℃下于5 MPa热压3 min,10 MPa热压5 min之后取出冷压,制备成各种试样以备后续性能测试。

表1 PVC阻燃薄膜的配方 %

1.4 性能测试

粒径分布:用激光颗粒分布测量仪测量粉体的粒径及其分布;

比表面积采用比表面积仪进行测试;

白度按照GB/T 19281-2014进行测试;

吸油量按照GB/T 5211.15-2014进行测试;

TG分析:在空气气氛下,取约5~10 mg试样置于坩埚中,再以15 °C/min的速率升温至800°C,记录粉体的热失重过程;

LOI测试按照GB/T 2406.2-2009进行测试;

烟密度测试:采用烟密度测试仪按照GB/T 8627-2007进行测试。

2 结果与讨论

2.1 超细MH粉体的表征

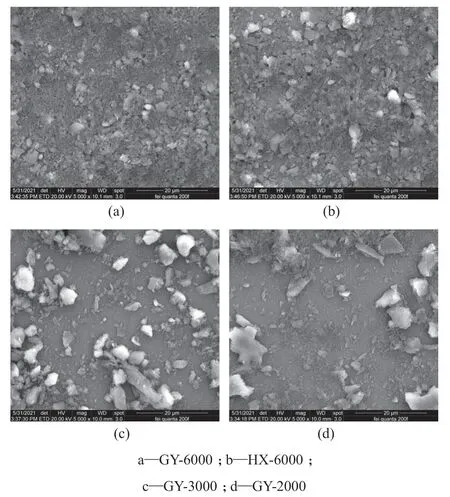

MH的微观形貌如图1所示。从图1a和图1b可以看出,经过高速研磨的MH呈现典型的无规则颗粒状,分散较为均匀,添加R-903对超细MH进行活化后,其粒径与未活化的MH相近,但HX-6000粉体的分散性更为均匀,同时,也呈现出典型的无规则颗粒状,与未改性的MH的表观形貌相近,这可能是因为活化后,粉体相互之间出现排斥现象,从而无明显团聚现象。从图1a、图1c和图1d可以看出,机械法所得MH均表现出典型的无规则颗粒状,同时,GY-2000和GY-3000的粒径均比GY-6000大,GY-3000比GY-2000粒径稍小,但两者分散性均较差,颗粒团聚现象显著。

图1 各种MH粉体的SEM

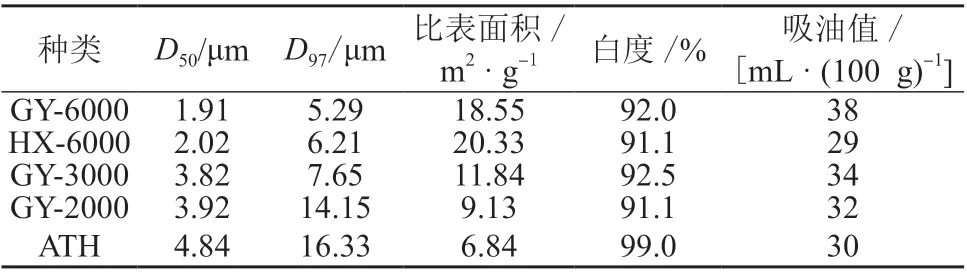

分别对上述四种粉体进行相关物理性能测试,具体测试结果见表2。对比GY-6000和HX-6000,可以发现,超细MH经活化后粒径变化不明显,其中位粒径(D50)表明粉体的粒径在2.0 μm附近,但是经R-903改性后粉体表观分散性变得更好;另一方面,GY-6000和HX-6000在比表面积、白度方面也表现较为接近,表明经R-903改性后并不会对超细MH粉体造成不良影响;相比之下,经R-903活化后,HX-6000的吸油值显著下降,表明经改性后的粉体在聚合物基体中的分散性也更为有利,且超细MH作为一种聚合物基体中较为常见的功能性填料,其吸油值较低,有助于降低加工过程中树脂的消耗量,进而可有效节约加工成本。进一步对比GY-2000,GY-3000以及HX-6000粉体可以发现,前两者的粒径均显著大于HX-6000粉体,表现在前两者的D50均达到了4.0 μm附近,几乎增大了近1倍,特别是GY-2000的D97超过了14.0 μm,比表面积均下降显著,白度值和吸油值相近,这可能是因为机械法研磨的粒径较粗,使得GY-3000和GY-2000的相关性能均呈现出典型的粗粒化现象,进而导致其比表面积下降,测试结果与图1的SEM图像所呈现结果相吻合。最后,对比市售的一种ATH粉体,HX-6000在粒径、比表面积方面均表现出明显的优势,前者D50达到了5.0 μm,是HX-6000的2.5倍,D97甚至超过了16.0 μm,比表面积显著下降,表明其在功能薄膜中的分散性也将会受到严重的不良影响,并且均不利于薄膜的表观均匀性以及抗开裂性能的提升,另一方面,在其它粉体物理指标中,ATH的白度和吸油值对比本实验中所制备的超细活化MH较接近。综上,所制备的超细活化MH有较小的粒径和比较面积,白度和吸油值方面也控制的较为均衡。

表2 各种牌号氢氧化镁的性能指标

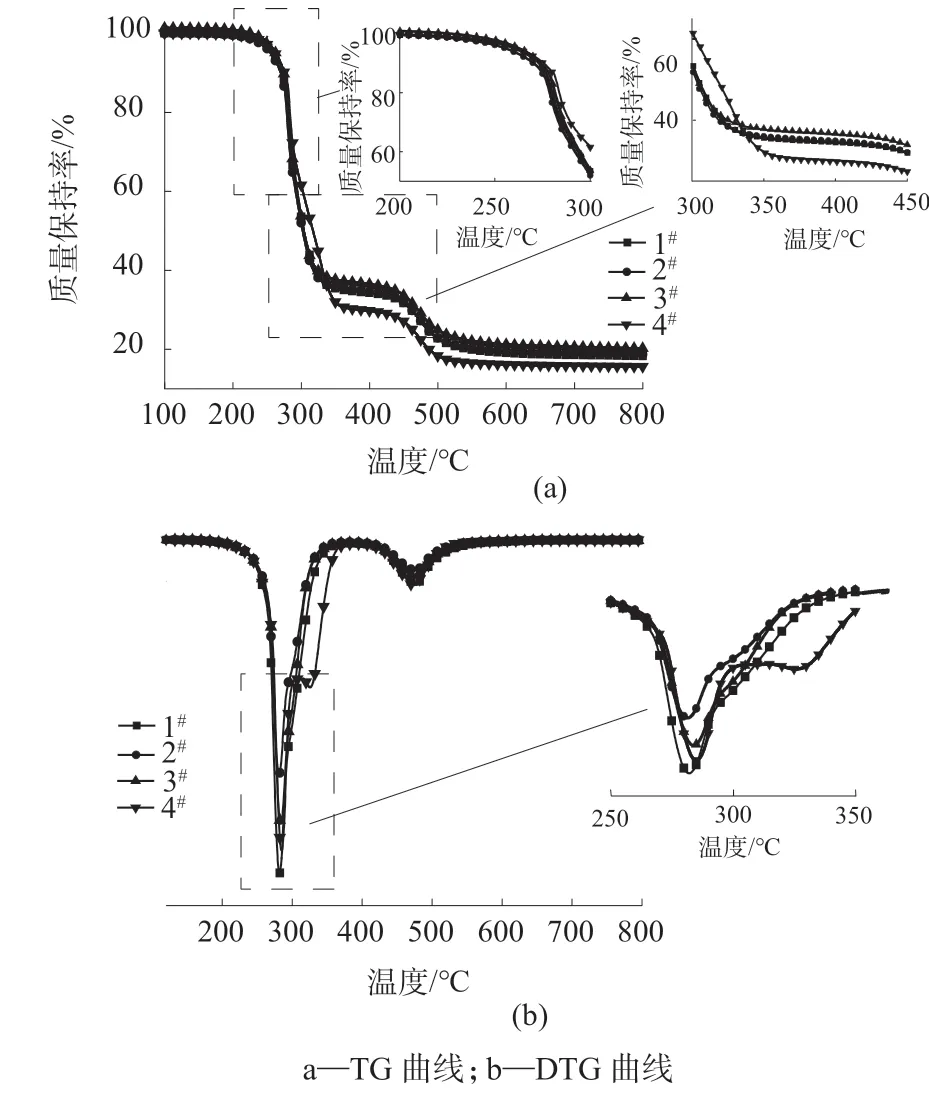

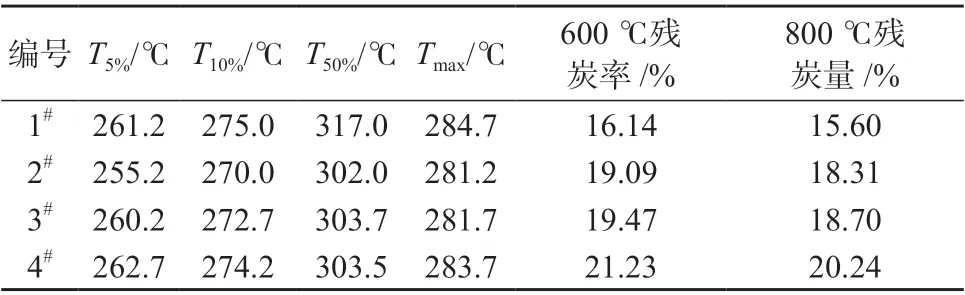

2.2 阻燃薄膜的热稳定性分析

通过TG分析对各PVC功能薄膜试样的热性能进行了研究,具体结果如图2所示,热失重5%,10%和50%所对应的温度(T5%,T10%,T50%)、最大分解温度(Tmax)和在600 °C以及800 ℃下的残炭率见表3。从图2可知,功能薄膜热解主要有两个阶段,第一个阶段主要发生在250 ℃ ~ 350 ℃,第二阶段主要发生在400 ℃到550 ℃。其中,未添加MH进行替代的情况下,功能薄膜从261.2 ℃开始降解,在464.3 °C下达到降解速率最大温度,最终在800 °C时残炭率为15.60%。相比之下,添加了GY-2000粉体进行等量替代后,T5%,T10%,T50%和Tmax均有一定程度的下降,这可能是因为粒径较大的MH难以在功能薄膜中有效分散,对于薄膜的热稳定性提升效果有限,甚至出现了不利情况,另一方面,在600 ℃和800 ℃下,残炭率能够分别达到19.09%和18.31%,与未添加MH替代时相比,分别提升了18.3%和17.3%,表明MH的热解产物能够一定程度增强炭层的力学强度,阻挡热解过程中的部分热流冲破炭层,使得更多的热解碎片残留在炭层中,最终质量保留率增加。进一步采用粒径更小的MH进行等量替代后,其热稳定性有一定程度的提升,体现在试样3和试样4的T5%,T10%,T50%和Tmax均有一定程度的上升,表明MH粉体粒径和比表面积的改善有助于提升功能薄膜的热稳定性,并且600℃ 和800 ℃时的残炭率相比试样2#分别提升了2.0%,2.1%和11.2%,10.5%,说明添加更细的MH后有利于功能薄膜残炭率的提升,这可能是由于其在热解过程中能充分释放出耐热性较好的氧化镁热解物在炭层表面富集,物理阻隔效果得到提升;另一方面,ATO和MH之间的协效作用有助于提升薄膜的热稳定性能。进一步对比试样1#和试样4#可以发现,用超细活化MH (HX-6000)替代部分ATO和ATH后,功能薄膜的T5%,T10%,T50%和Tmax不仅可以和添加了大量的ATO和ATH试样保持相近水平,在600 ℃和800 ℃的残炭率分别提升了31.5%和29.7%,高温下的质量保持率增长幅度显著,充分说明制备的超细活化MH在增强炭层稳定性(包括力学稳定性和热稳定性)方面有优异的效果,且能够有效保证分子热解碎片不断沉积在炭层中,进一步增强炭层的厚度和稳定性,形成一个正向的促进作用;也能说明MH和ATO之间存在一定的协效作用,相比ATH更能发挥出热稳定性的优势,在成本控制方面颇具优势。

图2 PVC复合薄膜的TG和DTG曲线

表3 PVC复合薄膜的热分析测试结果

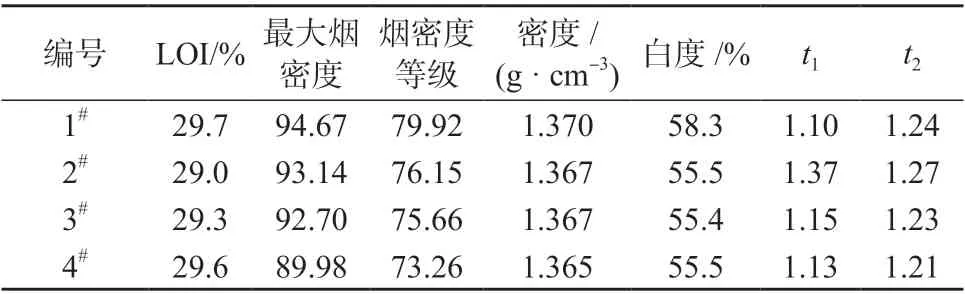

2.3 燃烧性能分析

PVC薄膜的燃烧性能及白度见表4。对比1#和2#试样,可以发现,当用GY-2000等量替代部分ATH和ATO时,其LOI值相近,烟密度得到一定程度的抑制,呈现出降低的状态,这可能是由于MH的抑烟性能优于ATH,在密度方面相近,但是白度值有一定程度的下降,这可能是因为ATH的白度值高于MH造成的;对比燃烧测试结果可以发现,采用GY-2000进行替代时,其第一次余焰时间(t1)延长了24.5%,第二次余焰时间(t2)基本相同,这可能是因为GY-2000粒度过大,难以充分发挥MH的优势。基于此,尝试采用更细的GY-3000和HX-6000重复上述实验(即2#,3#和4#试样),对比后可以发现,随着MH粒径尺寸的下降,其LOI值均呈现出小幅度的上升趋势,最大烟密度和烟密度等级均呈现出典型的下降趋势,表明粉体的粒径尺寸和比表面积对于MH提升抑烟效果有显著影响,即粒径越小、比表面积越大,等量替代后抑烟效果更佳,这可能是由于微纳尺寸的粒径对粉体在薄膜中的分散有影响,且在等体积薄膜中占据的空间更大,发挥效果更明显;另一方面,试样t1均显著缩短,t2相近。对比1#和4#试样的燃烧性能测试结果可以发现,当添加4.3%改性超细活化MH等量替代部分ATH和ATO时,在保证LOI几乎不下降的同时,最大烟密度、烟密度等级显著下降,并且,密度相当,白度下降有限,t1和t2均保持稳定。综上,所制备的超细活化MH具备替代部分ATH和ATO的潜力,超细活化MH并不会对原有的功能薄膜的阻燃性能造成不利影响,同时可以有效提升功能薄膜的抑烟性能,主要归因于超细活化MH的粒径优势,以及MH本身在抑烟方面的优异性能,即能够实现“降本增效”的效果。

表4 PVC薄膜的燃烧性能及白度

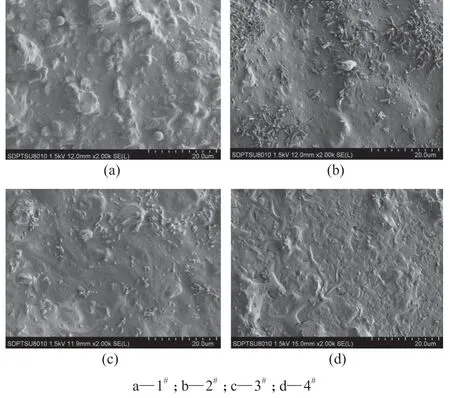

图3为各阻燃薄膜燃烧后的炭层SEM图,对比图3a与图3b可以发现,当添加6.5% ATO和10.7%ATH后,其表观残炭才较为致密,但是呈现出明显的凹凸不平现象,有一定的膨胀效应,另一方面,当用4.3% GY-2000替代1.1% ATO和3.2% ATH后,其燃烧残炭表面也能达到较为致密的效果,且表观较为平滑,不燃气体充斥较为均匀。进一步,对比图3b、图3c和图3d可以发现,试样残炭致密连续程度依次提高,没出现任何孔洞和裂缝,这种现象可能是因为当用更细的MH粉体等量替代ATO和ATH时,其燃烧炭层在MH的热解作用下,能够使得炭层更为致密,对于燃烧过程中的热流、质流和气流交换有更好的物理阻隔效果;另一方面,MH相比ATH有更佳的热稳定性,在燃烧进程中能够有效提升炭层的热稳定性,使得其不容易被热流冲破,炭层的力学强度得到一定的提升,能够使分子碎片被固定在残炭内部,同时不燃气体能够充斥在炭层之间,起到更佳的阻燃作用。综上,这些试样残炭的微观形貌与前述薄膜燃烧性能测试结果相吻合,也进一步验证了该功能薄膜中采用超细活化MH等量替代部分ATO和ATH时,能够在燃烧过程中形成更为优异的炭层结构,对于凝聚相阻燃效果的提升有较大帮助;同时,也说明粒径大小、比表面积和吸油值在较优范围内可显著改善MH粉体在PVC基体中的分散效果,对于功能薄膜的阻燃特性有较好的提升效果;从成本角度上看,采用MH等量替代后,能够显著降低成本。

图3 燃烧测试后残炭的表观SEM照片

3 结论

(1) 超细活化MH在粒径控制和比表面积方面有显著优势,在部分替代ATO和ATH方面有助于提升功能薄膜的热稳定性,尤其是最终的残炭率;

(2) 超细活化MH替代部分ATO和ATH后有利于增强功能薄膜的抑烟性能,使得功能薄膜的最大烟密度和烟密度等级下降明显,残炭更为致密连续;

(3) 超细活化MH部分替代ATO和ATH后能够起到典型的“降本增效”作用。