编织工艺对风电叶片用纤维织物吸胶量的影响

贾宇婷,杨 忠,刘鲜红,龙朝勇,张洪铭,王朋飞

(东方电气(天津)风电叶片工程有限公司 天津 300480)

0 引 言

随着现代科技飞速发展,复合材料逐渐成为主导材料。复合材料是由 2种或 2种以上性能不同的材料构成的。在风电行业内使用的主要是以玻璃纤维作为增强体的树脂基复合材料[1],其具有优异的性能,包括重量轻、耐腐蚀、绝缘性能好等优点[2]。玻璃纤维分为无碱、中碱、高碱、耐碱等,风电行业中生产使用的无碱玻璃纤维织物是目前应用最广泛的一种玻璃纤维,主要原因是其具有良好的电气绝缘性及机械性能。风电叶片通常工作在高山、海洋等风速较大的位置,工作环境较为恶劣,采用无碱玻璃纤维织物作为增强材料,不仅具有良好的绝缘性能,而且具有优良的机械性能,适用于较为恶劣的环境。随着不可再生能源日益减少,风作为自然界的产物,是清洁无公害的再生能源,因此,风能逐渐被社会发展所认可,风力发电逐渐出现在人类的生活中。“双碳”战略目标的建立加快了不可再生能源到可再生能源的转型,风力发电迎来了快速发展的机遇。

玻璃纤维作为树脂基复合材料的增强体,其含量越高,静态性能越好[3],生产过程中满足工艺灌注要求的前提下,减小树脂用量可提高产品性能[4]。随着风电平价时代的来临,制造成本成为首要考虑因素。纤维织物与树脂是风电叶片的主要材料,由于纤维织物的价格低于树脂的价格,使降低树脂用量成为降本的重要任务。本实验内容是研究影响纤维织物吸胶量的重要因素,目的是给风电叶片的降本提供可靠依据。

1 实验材料和方案

本实验所用的材料如表1所示。

表1 材料信息Tab.1 Material information

实验方案:分析影响纤维织物吸胶量的重要因素;制备不同编织工艺的纤维织物;采用真空灌注工艺分别将不同工艺的纤维织物制备成树脂基复合材料;记录产品使用的树脂用量;进行工艺试验,验证实验数据。

2 实验结果

2.1 分析影响纤维织物吸胶量的影响因素

玻璃纤维是无机材料,而风电叶片生产中使用环氧树脂,所以需要通过浸润剂将树脂和纤维进行连接。浸润剂是一种表面处理剂,这种涂覆物既能有效润滑玻璃纤维表面,又能将数百根乃至数千根玻纤单丝集成一束,还能改变玻璃纤维的表面状态,这样不仅满足了玻纤原丝后道工序加工性能的要求,而且在复合材料中还能促进玻璃纤维与被增强的高分子聚合物的结合。其作用有:①润滑保护作用;②粘结集束作用;③防止玻璃纤维表面静电电荷的积累;④为玻璃纤维提供进一步加工和应用所需要的特性;⑤使玻璃纤维获得与基材良好的相容性及界面化学结合或化学吸附性能。这里的基体在风电行业中指的是树脂,也就是说浸润剂可以增强纤维与树脂的结合能力。

为保证实验的有效性,实验使用的纤维织物使用的浸润剂一致;同时,玻璃纤维树脂基复合材料在制备过程中会受人为操作和模具影响。为防止人员操作问题和模具差异的影响,实验过程中灌注、成型工艺均保持一致,同时使用同一模具。

通过分析,纤维织物吸胶量主要受纤维织物编织工艺的影响。就本实验选择的单向布而言,单向布为保证织物的成型性,一般都会在 90°方向增加纬向纱来固定结构,所以纬向纱的编织工艺影响纤维织物的吸胶量;另外,纤维织物的线圈长度以及编织过程中布卷的收卷张力和捆绑纱张力都会影响纤维织物的吸胶量。

2.2 90°纬纱编织工艺对纤维织物吸胶量的影响

实验选取 2种不同 90°纬纱编织工艺的单向布,分别是衬纬工艺和衬布工艺。衬纬工艺是在编织纤维织物的过程中缝编机 90°自行挂纱,而衬布工艺是将已经编织好的网格布在编织过程中和 0°纱一起编织结合在一起。

衬纬工艺由于是将纬纱和纤维织物一起编织而成,纬纱不易移位,纤维织物抗变形能力强;但衬纬工艺中如果纬纱克重小,90°方向纱的间隙便难以控制,从而导致纬纱间隙不均。衬布工艺是将网格布和纤维织物二次编织而成,因此,衬布的结构较为稳定,纬纱分布较为均匀,但是由于网格布的结构问题,在编织过程中容易发生移位;另外,衬布是由 0°和90°纱线编织一起,因此,衬布的厚度会较衬纬大。

2.2.1 实验室测试结果

选取 2种不同 90°纬纱工艺的纤维织物进行实验,样品的线圈长度和克重相同。首先将织物分别裁成 20块相同大小的样块,然后通过真空灌注工艺制备成玻璃钢层合板。为保证树脂用量的精准度,实验通过计算实际树脂用量为准,即:

表2是不同 90°纬纱工艺纤维织物的吸胶量结果。从实验结果可以看出,采用衬布工艺生产的纤维织物的吸胶量比衬纬工艺生产的纤维织物吸胶量大,主要是由于衬布工艺采用的是网格布,网格布的空隙较大,灌注时树脂有充足的灌注流道以及存储空间。因此,衬布工艺的纤维织物和吸胶量较多。

表2 实验室测试结果Tab.2 Data from lab tests

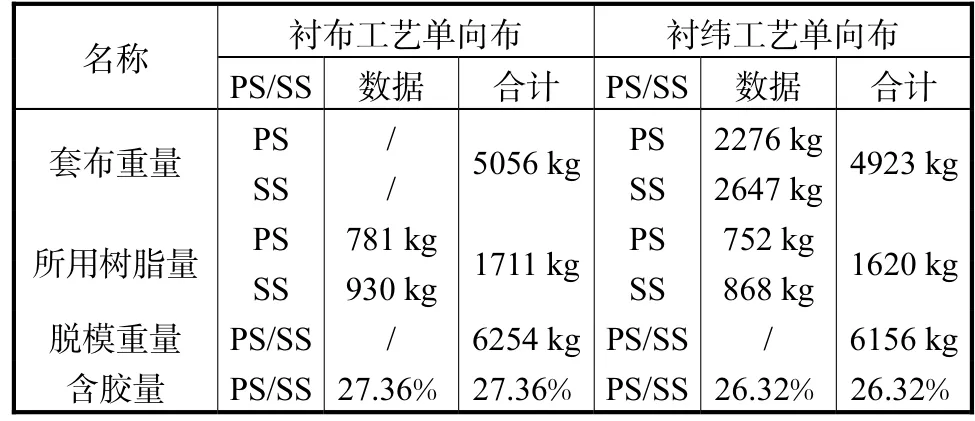

2.2.2 工艺实验结果

由于受实验条件、操作人员和操作手法的限制,测试数据会与正常生产使用时存在误差,为了验证实验室测试结果,通过叶片生产工艺实验加以验证。实验选择某一叶型风电叶片的主梁帽进行,生产工艺完全按照这一叶型工艺要求进行灌注成型。现场灌注情况如表3所示,可以看出灌注后产品质量良好。

表3 现场工艺情况Tab.3 Use of process on site

实验叶片的现场工艺灌注树脂用量结果如表 4所示。衬布工艺纤维织物比衬纬工艺纤维织物吸收树脂量多91kg,脱模后重量多98kg左右,结果偏差不大。工艺灌注结果虽然树脂含量较小样件实验结果大,经过分析,其主要原因是现场工艺与实验室工艺存在偏差,但规律上灌注结果验证了上述小样件实验结果,即衬布工艺的纤维织物吸胶量大于衬纬工艺纤维织物的吸胶量。

表4 工艺实验结果Tab.4 Results of process experiment

2.3 线圈长度对纤维织物吸胶量的影响

由于上文 2.2节实验中衬布工艺纤维织物的吸胶量较多,为解决这一问题,实验通过调整线圈长度来调节纤维织物的吸胶量。线圈长度是每一针的距离,线圈长度与针织物的密度有关,针织物的线圈长度越长,单位面积针织物内的线圈数越少,即针织物的密度越小,针织物越稀薄。若针织物的线圈长度较长,则线圈中的曲率半径较大,力图保持纱线弯曲变性的力较小,而且纱线之间的接触点较少,故纱线之间的摩擦力也较小。因此,针织物容易变形,尺寸稳定性和弹性较差,强度也较低,脱散性较重。也就是说线圈长度较长时,针织物的耐磨性、抗起毛起球性和抗钩丝性等都较差。

2.3.1 实验室测试结果

实验选取线圈长度 5.0、4.5、4.0mm 的纤维织物进行本次研究。实验所用纤维织物尺寸、层数、灌注工艺同 2.2节一样,实验结果如表 5所示。结果显示线圈长度越大,树脂用量越多。主要原因是线圈长度越小,纤维织物间的空隙越小,适当增加纱束间的缝隙将降低织物层内整体的空隙率。这样就提高了树脂在织物中的流动速度,可降低树脂在织物间的滞留时间,减少树脂在织物内部的饱和现象,从而降低了纤维织物的吸胶量。

表5 实验室测试结果Tab.5 Data from lab tests

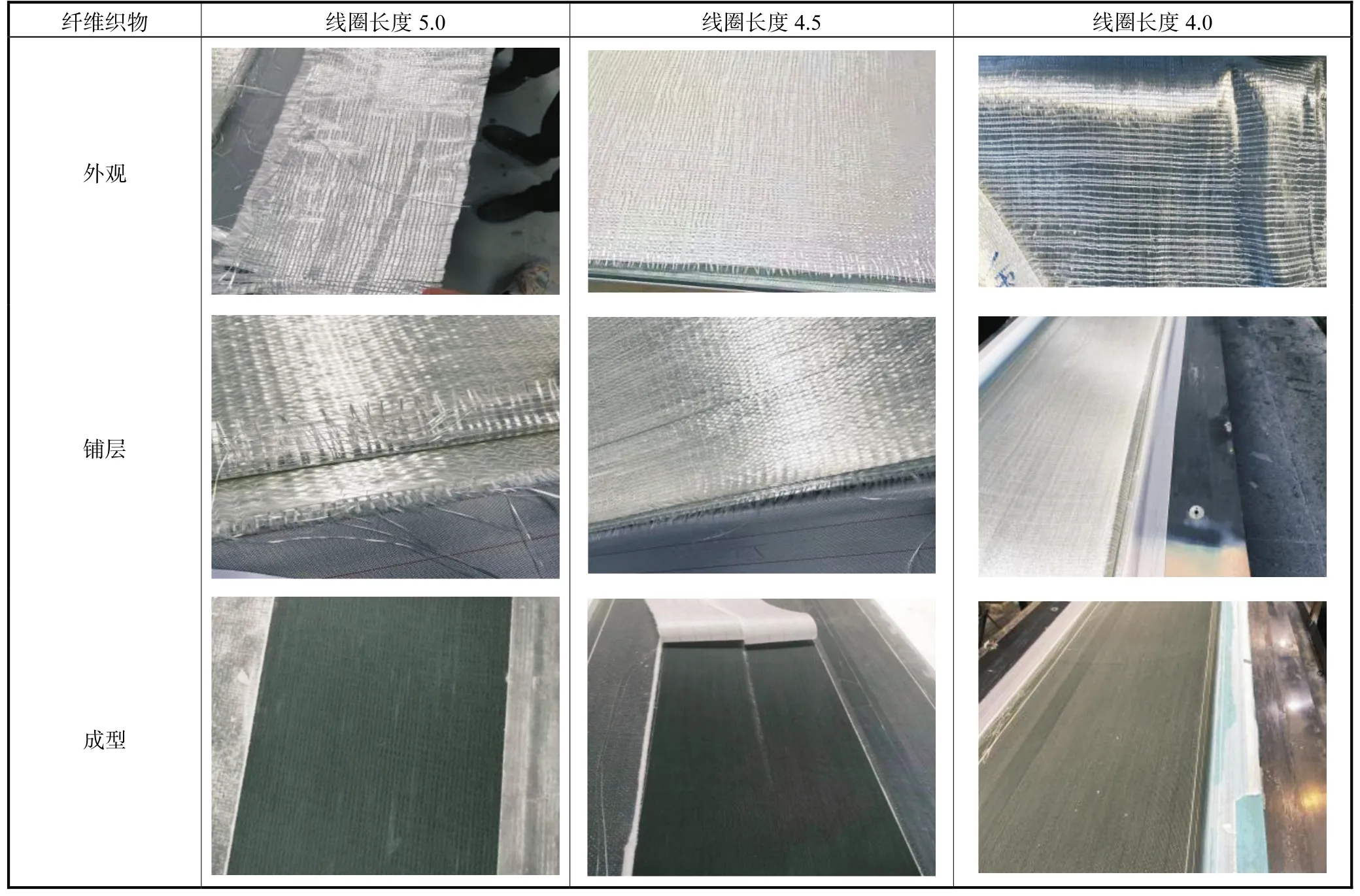

2.3.2 工艺实验结果

从测试数据看,线圈长度4.5mm和4.0mm的树脂用量差不多,分析其中原因和为验证小样件测试结果,本实验在叶片主梁帽生产中加以验证上述实验结果。实验选择某一叶型风电叶片的主梁帽进行,生产工艺完全按照这一叶型工艺要求进行灌注成型。表 6是现场工艺使用情况,从纤维织物外观来看,线圈长度大,纤维织物的成型性差;另外,从铺层工艺看,线圈长度小,纤维铺层时容易发生卷边情况,不利于铺层工序的开展。所以实验中线圈长度 4.5mm为最佳线圈长度,其既可以降低树脂用量,同时也可以保证操作方便。

表6 现场工艺情况Tab.6 Use of process on site

实验叶片所用灌注树脂用量结果如表 7所示。结果显示线圈长度 5.0mm和 4.5mm纤维织物的树脂用量规律与上述小样件实验结果一致,但线圈长度4.0mm 纤维织物的树脂用量剧增,分析其中原因是由于纤维织物卷边严重,纤维织物层与层之间的间隙较大,导致主梁帽的整体空隙率增大,从而导致线圈长度4.0mm纤维织物的树脂用量增多。

表7 工艺实验结果Tab.7 Results of process experiment

综上,通过小样件实验和大样件实验结果可以得出,虽然线圈长度越小,纤维织物的吸胶量越少,但是过小的线圈长度会影响纤维织物的外观及织物平整度,从而影响铺层效果,最终导致纤维织物的吸胶量增加。因此,选择合适的线圈长度纤维织物可以有效降低树脂用量。

3 结 论

通过以上实验可以得出,90°纬纱编织工艺和线圈长度会影响纤维织物的吸胶量。90°纬纱采用衬纬工艺会降低纤维织物的吸胶量,主要原因是衬纬工艺的空隙率低,树脂存储空间小;线圈长度可以调节纤维织物的吸胶量,主要是通过空隙率调节树脂用量,但调节纤维织物的线圈长度需要适量,并保证纤维织物工艺适用性。

通过以上数据和结论得出可以通过调整编织工艺的差异来控制纤维织物或制备样件内部的空隙率,纤维织物或制备样件内部的空隙率越低,其树脂用量就越少。