正交异性钢桥面构造细节的日照温度次应力分析

祝志文,桂 飘,滕华俊,Federico Accornero

(1. 汕头大学土木与环境工程系,广东,汕头 515063;2. 湖南大学土木工程学院,湖南,长沙 410082)

桥梁处于自然环境中,受太阳辐射和周围环境温度等影响,会产生每日和季节性的温度变化[1]。桥梁结构的温度分布及变化可能会在结构中产生较大的内力及变形[2],产生的热应力甚至可能大于活载产生的应力,导致结构开裂甚至倒塌[3-4]。正交异性钢桥面板(OSD)自重轻、承载力大、可工厂化制作和施工快捷,在大跨桥梁中得到了广泛地应用[5]。由于钢材导热性能良好,对温度变化敏感,因此在强日照作用下的温度效应显著。疲劳是OSD 设计的控制性因素[6-7],而温度变化作为一种循环作用,可能会在构造细节产生周期性的应力,通过构造细节的应力集中而放大,因此有必要开展OSD 温度分布和温度应力效应研究。

钢箱梁温度效应包括两个方面,即温度场和温度应力。当前国内外主要规范对竖向温度的规定,包括美国公路桥梁设计规范、澳大利亚规范和中国公路桥梁通用设计规范,均未涉及钢箱梁的温度梯度,仅对带混凝土桥面板的钢-混组合梁的温度梯度作了规定。EN-1991-1-5: 2003 规范[8]给出了钢箱梁的线性和非线性温度梯度两种模式,其中线性温度梯度模式与实际观测不符,而非线性温度梯度模式也没有给出铺装层厚度大于40 mm的规定(我国钢箱梁铺装层厚度一般大于50 mm),且因地理和气候条件的不同,其是否适合中国应用并不清楚。孙君等[9]基于润扬大桥实测温度,分析了日照下扁平钢箱梁顶板和底板温度分布特征。张玉平等[10]根据热传导理论建立ANSYS 模型,计算了竖向温度梯度,并对比了江东大桥桥面无铺装的实测数据,最终采用了指数函数和一次函数拟合钢箱梁竖向温度梯度。丁幼亮等[11]基于润扬大桥长期温度监测结果,采用极值分析法计算了钢箱梁横向和竖向温差标准值,给出了6 种最不利横向温差计算模型。郑宏利[12]开展了鄂尔多斯跨线桥温度场实测,采用最小二乘法拟合了指数函数形式的竖向温度梯度模式。Zhou 等[13]在实测数据中观察到钢箱梁有较大的横向温差,而温度大的部分位于非结构件的风嘴上翼缘,结构部分的横向温差并不大。Deng 等[14]将日有效温度变化描述为两个冷却和一个加热过程,通过极值分析方法确定横向和竖向温差的特征值,提出了3 种横向温度梯度模式,并采用分段函数描述竖向温度梯度。Tao 等[15]基于PSD 模型,实现了桥梁长期温度场的模拟。

在温度内力、位移和应力方面,刘瑜等[16]模拟了UHPC 组合桥梁结构温度场,发现不可忽略由日照温差引起的拉应力。邓扬等[17]对梁端位移和温度进行了统计建模,发现因温度引起的梁端位移很大,大跨桥梁受到日照作用会产生较大的变形和热应力。Liu 等[18]建立了钢箱梁有限元模型,研究了钢箱梁在环氧沥青热摊铺过程中的温度效应,发现该施工过程中U 肋的极限承载力和稳定性下降。王力等[19]对波形钢腹板组合箱梁桥的温度场进行了实测,并计算了热应力,发现由温度变形引起的拉应力可能会导致桥面板纵桥向开裂。

近年来,OSD 疲劳开裂时有发生,个别钢箱梁横隔板腹板上的弧形切口裂纹扩展很长,如图1所示。实测该位置在货车轮载作用下为双向受压状态[20],如果考虑弧形切口自由边切割残余拉应力的叠加效应[21-23],弧形切口疲劳开裂可发生,通常焊接残余应力的范围有限,其疲劳裂纹扩展超出残余拉应力区后,由于双向受压而裂纹将无法继续扩展。但弧形切口疲劳裂纹扩展如此长,是否因其他因素导致不清楚。钢箱梁日照温度每天经历从高到低的循环,可能在OSD 构造细节上产生一次温度应力循环,而日照温度场特别是钢箱梁竖向温度梯度在构造细节上产生的温度应力不清楚,国内外也无相关研究报道。

图1 某大桥内横隔板弧形切口的长疲劳裂纹Fig. 1 Long fatigue crack at floor beam cutout detail observed in a bridge

本文以某自锚式悬索桥钢箱梁为背景,开展了高气温和强日照天气下温度场实测,获得了不同时刻钢箱梁的竖向和横向温度分布,拟合了竖向温度梯度,通过建立钢箱梁节段模型并开展有限元温度场计算,再与实测结果进行了对比;通过建立钢箱梁节段和子模型开展温度热应力分析和轮载应力分析,获得纵肋-横隔板附近4 个构造细节的热应力和轮载应力时程曲线和应力幅。

1 温度场和热应力分析基础

温度场是指不同时刻物体内各点温度值及分布情况,温度场可表示为下述空间与时间的函数:

式中:x、y和z分别为横桥向、竖向和顺桥向;t为时间。通常认为,桥梁日照温度场沿桥梁纵向变化一般很小,可忽略[3]。

热传递有三种基本方式:传导、对流和辐射。对热传导,按照傅里叶定律,单位时间内通过给定面积的热流量称为热流密度q,在y方向可表示为:

式中,λ 为材料导热系数。

对流指钢箱梁内因空气流动导致钢箱梁与空气间发生热传递的过程。对流传热的热流密度qc基于牛顿冷却公式计算:

式中:h为对流换热系数;Tf、Tw分别为空气温度和钢箱梁内表面温度。

赵人达等[24]提出计算对流换热系数采用式(4)更为合理:

式中,对流换热系数与风速V相关,因钢箱梁内部为密闭空间,其风速可视为0。

两个靠近物体间辐射的热流密度可表示为:

式 中: ε为 发 射 率; σ=5.67×10-8W/(m2·K4)为Stefan-Boltzman 数;T1和T2分别为两物体的热力学温度。

辐射可换算成对流进行计算[25],也即通过辐射传热系数hr,将式(5)的辐射传热量用牛顿冷却式(3)计算。以两个物体间的辐射传热为例,可定义相应的辐射传热系数为:

由于钢箱梁中无内热源,则任意时刻钢箱梁的总热量输入应等于其总热量输出与其内能增量的和,即:

式中:ρ 为材料密度;c为比热容。

热分析采用边界条件是:① 给定固体壁面上的温度值,即Tw=常量;② 给定边界上物体与周围空气间的对流换热系数及周围空气温度,也即:

主梁热应力计算,将基于其竖向温度梯度、钢材的线膨胀系数和应力-应变关系,以及热应力自平衡条件,利用截面内力平衡求解。温度场和温度应力场的求解,均在ANSYS 软件中实现。

2 温度场现场实测

2.1 桥梁概况和测点布置

现场实测在广东某独塔单跨自锚式悬索桥上开展,大桥立面布置为:39.64 m+5 m×40 m+30 m(混凝土加劲梁及锚跨部分)+350 m (钢箱梁加劲梁)+30 m+29.60 m (混凝土锚跨部分),如图2 所示。上、下游分幅加劲梁共用主塔。钢加劲梁横断面布置如图3 所示,加劲梁通过吊杆与主缆相连,吊杆标准间距为12 m。钢箱梁设2 道内纵隔板和2 道外纵腹板,吊杆锚固于加劲梁外腹板侧的锚箱上。正交异性钢桥面结构布置如图4 所示,其中面板厚16 mm、U 肋厚10 mm、高280 mm、间距600 mm;满腹式横隔板厚10 mm、间距3 m;箱梁底板厚14 mm、腹板厚16 mm;桥面环氧铺装层厚度50 mm。

图2 桥梁立面布置图 /mFig. 2 Elevation layout of bridge

图4 正交异性钢桥面布置 /mmFig. 4 Layout of OSD

大桥为南北走向,横隔板从加劲梁北端第一个横隔板D1 开始往南依次编号,温度场实测在横隔板D113 和D114 之间的仓内开展。在钢箱梁外周的顶板、底板及斜腹板上共布置59 个温度测点,并在横隔板上远离内纵隔板的位置选择A 、B 和C 三个竖向测试截面,如图3 所示。每个测试截面从上至下设置24 个温度测点,靠近桥面测点密,往底板方向测点间距逐渐增大,如图5 所示。采用FLUKE 手持式非接触式红外测温仪器(图5(c))),测量范围为18 ℃~275 ℃,精度为2%,测量响应时间小于500 ms。采用该设备完成钢箱梁外周59 个测点的连续测试时间不超过2 min。由于日照竖向温度梯度随时间变化相对较慢,因此可认为一个断面温度的测量结果是近似同步的。

图3 钢箱梁横断面及测点布置 /mmFig. 3 Cross section of steel box girder and layout of measuring points

图5 温度测点布置和测温仪 /mmFig. 5 Layout of measuring points and temperaturemeasuring device

2.2 实测结果

对该桥开展了多年多次的温度场现场实测,因篇幅限制,本文仅给出2016 年7 月23 日-7 月25 日以及2019 年7 月23 日-7 月26 日的两次实测,两次实测均为太阳辐射强、全天无云的天气。因后面这次实测(称为“工况1”)结果更全面,因此,本文先给出工况1 的24 h 温度实测数据,再补充2016 年7 月24 日实测(称为“工况2”)的竖向温度数据。

2.2.1 横桥向温度

国内外规范仅欧规[8]给出了横向温度梯度的规定,并认为通常情况下钢箱梁无需考虑横向温度梯度,只有当钢箱梁一侧明显比另一侧接受太阳辐射量多时,才考虑横桥向温差,且无特殊情况横桥向温差为5 ℃。图6 和图7 可见,实测的顶底板温度变化趋势相同:早06:00 顶底板温度几乎相同,为当日最低,随后温度整体上升,10:00后加快,下午16:00 后温度下降,但顶板温升和温降幅度明显高于底板。另外,顶板中存在一定的横向温差,其最大温差在5 ℃左右,这可能与钢箱梁内布置的纵隔板向下导热、路侧钢防撞栏散热带着顶板热量以及车道通行状态有关,如通行车辆少的车道温度普遍高于通行车辆多的车道,是由于通行车辆对桥面日照的遮挡效应。实测底板最大横向温差为3 ℃,因此,顶板横桥向、底板和下斜腹板横桥向均不存在明显的温度梯度。但上述实测的顶板、底板和下斜腹板温度,是后续钢箱梁温度场有限元分析必需的外围温度边界条件。

图6 顶板不同时刻横向温度及其变化Fig. 6 Transverse temperature on roof and its variation with time

图7 底板不同时刻横向温度及变化Fig. 7 Transverse temperature on floor and its variation with time

2.2.2 竖向温度

1) 工况1

试断面A、截面B 和截面C 上靠近顶板的高度相同的两个测点,其温度变化曲线如图8 所示。可见温度变化大小和趋势基本一致。限于篇幅,下文仅列出截面A 和截面B 上的温度测试结果。设横隔板上测点到钢箱梁顶板的距离为y,图9 给出了截面B 上各测点在不同时刻的温度测量值。可见日出后因太阳辐射逐渐增强,梁顶快速升温,由于钢材良好的导热性能,热量由顶板向下传输,使得中下部温度也缓慢升高,梁体上部温度变化明显快于下部,形成正向温度梯度。日落后无太阳照射,断面的温度都逐渐降低。因钢箱梁温度高于周围大气,在对流和逆辐射作用下,钢箱梁向外散发热量,热传导又使梁体高温部位向低温部位传热,因而高温部位的温度也将降低;同时,钢箱梁内部为密闭空间,内部空气的热对流较缓慢。早上06:00 是钢箱梁各部分温度最低的时候,此时梁体温度最低的部位是梁顶,因而形成负温度梯度。

图8 三个断面相同高度测点温度变化Fig. 8 Temperature variation of measuring points along three sections with same height

为捕捉到最大温差,高温时段采样时间间隙减小,12:00~17:00 的典型高温时段温度曲线如图9(c)所示。可见顶板温度在16:00 达到最高值54.8 ℃,下午14:00 顶底板达到竖向最大温差16.2 ℃。因欧规规定的40 mm 铺装的钢箱梁,最大竖向温差规定值为24 ℃,本文铺装层厚度50 mm 与其规定差别不大,但最大竖向温差明显小于欧规值[8]。另外,中国规范无钢箱梁竖向温度梯度的规定。本文与中国规范同样50 mm 厚沥青混凝土铺装的钢混组合梁的竖向温度梯度相比,可见本文实测值也低于规范规定的20 ℃。

图9 工况1 截面 B 实测24 h 温度和温差Fig. 9 Condition 1 Measured 24 h temperature and its gradient on section B

2) 工况2

工况2 实测了截面 A 的24 h 温度分布,以及对应的温差分布,其中温差分布包含了当天的最大温差值结果,如图10 所示。可见顶板温度在16:00 达到最高值54.3 ℃,但仍然是下午14:00 顶底板达到竖向最大温差16.6 ℃,稍微大于工况1。这个实测最大温差值高于文献[12]实测的最大温差13.1 ℃,但还是明显小于欧规值,也同样明显低于中国规范规定的20 ℃。

图10 工况2 截面 A 实测24 h 温度和温差Fig. 10 Measured 24 h temperature and its gradient on Section A of Case 2

2.3 竖向温度梯度拟合

实测数据表明:顶板和底板的温升速度并不一致,可取顶底板竖向温差达到最大值时的竖向温度分布作为温度梯度值,本文取来自工况1 的最大温差值,见图11(a)。本次实测14:00 顶底板达到最大竖向温差16.8 ℃,近似取整为17 ℃。竖向温度梯度按欧规四折线形式拟合,拟合的竖向温度梯度如图11(b)所示。在拟合曲线中:ΔT1=17 ℃、ΔT2=13 ℃、ΔT3=8 ℃、ΔT4=4 ℃及参考点竖向位置。可见最大竖向温差值远小于欧规规定值。

图11 工况1 温差曲线和竖向温度梯度拟合曲线Fig. 11 Condition 1 Temperature difference curve and fitted curve of vertical thermal gradient

3 有限元分析

3.1 钢箱梁节段模型

采用ANSYS 建立钢箱梁温度场和热应力分析模型,模型在顺桥向以横隔板为对称,横隔板前后各取1.5 m,因此模型顺桥向长度3 m。定义如图12 所示坐标系,其中坐标原点位于桥轴线与横隔板相交的面板上,X轴横桥向东侧,Y轴竖直向上,Z 轴顺桥向往南。因需进行热-结构耦合计算,故温度场分析选用Shell157 单元,结构场分析时转换为对应单元Shell63。因模型规模较大,考虑后续子模型分析,节段模型网格划分较粗,共约21.5 万单元。

图12 有限元模型Fig. 12 Finite element model

钢箱梁温度场每次模拟的边界条件为:钢箱梁外周采用该时刻实测的温度值,并假定该温度分布沿纵桥向无变化,在钢箱梁内部横隔板施加热对流条件,模拟内部对流条件进行稳态热分析,运行ANSYS 求解,获得节段钢箱梁温度场结果;再对测试截面B 上该时刻的温度实测值和温度场模拟值进行对比,来验证温度场模拟的准确性。有限元热效应分析参数见表1,温度场分析中箱内各时刻空气温度实测值见表2。

表1 热效应分析参数Table 1 Parameters used in analysis of thermal effects

表2 钢箱梁内温度Table 2 Temperature in steel box girder

3.2 温度场计算结果与验证

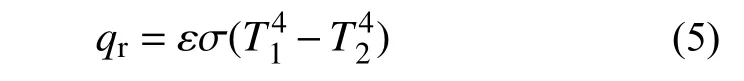

有限元计算获得了实测各个时刻钢箱梁温度分布。以14:00 温度分布云图图13 可见,横隔板竖向存在明显的温度梯度,且在OSD 上最显著。提取实测截面B 上的有限元计算结果与实测数据比较,各个时刻温度分布结果见图14。可见同一时刻温度计算值和实测值吻合较好。表明钢箱梁温度场有限元分析模型和模拟方法的合理性。

图13 节段模型14:00 温度云图Fig. 13 Temperature contour plot of sectional model at 14:00

3.3 子模型建立

为较准确模拟焊缝以获得OSD 构造细节处的热应力,需要对模型部分区域进行更精细和合理的网格划分,本文采用子模型方法,即从钢箱梁节段模型中提取一个横桥向宽度0.6 m,顶板以下高度0.55 m,横隔板前后长各为0.75 m 范围的子模型,切割位置及子模型如图15 所示。子模型采用实体单元建模,模拟了焊缝。温度场分析采用SOLID70 单元,结构场计算采用对应的SOLID45单元,单元总数约17.6 万。为保证计算结果不受单元划分大小的影响,通过2 次不同尺寸单元模型的计算结果来检查有限元分析结果的网格无关性。最终确定在纵肋-横隔板和弧形切口构造细节4 个构造细节的网格尺寸为2 mm,网格划分如图16所示。

图15 正交异性钢桥面子模型Fig. 15 Sub-model of OSD

图16 网格划分Fig. 16 Mesh arrangement

子模型温度和位移边界条件,提取于子模型边界在节段模型上对应位置的值。因节段模型采用壳单元,子模型采用实体单元,因此子模型实体单元厚度中线需与节段模型的壳单元中面线对应。因全桥结构尺度太大带来的钢箱梁有限元建模和分析困难,节段模型热应力分析采用近似的边界条件,也即约束钢箱梁节段横隔板底部节点的全部自由度,形成纵桥向结构和温度场均对称于横隔板的模型,在钢箱梁纵桥向两端施加通过全桥分析确定的成桥状态大桥主缆轴力,将其水平分量(1.07×106kN[17]) 作用在加劲梁上,来反映钢箱梁受到的纵向约束。显然,上述边界条件是对钢箱梁节段模型在全桥中实际边界条件的近似。

4 构造细节热应力分析

4.1 应力提取细节

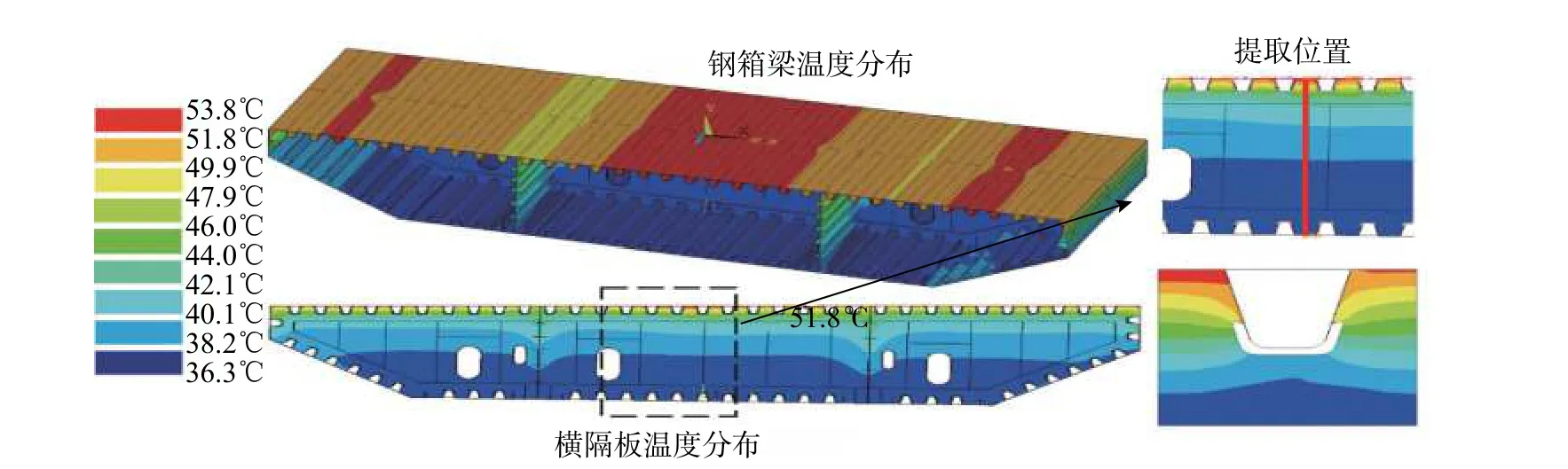

因纵肋-面板构造细节的热应力值很低,本文热应力分析只给出图17 所示的4 个构造细节的应力结果,也即纵肋-横隔板的横隔板侧(缩写为RF-F)和纵肋侧(RF-R)、纵肋-横隔板焊缝下部围焊处(RF-W)以及弧形切口构造细节(Cutout)。构造细节的应力提取位置为离开焊趾6 mm 距离,方向垂直焊缝或弧形切口自由边。

图17 构造细节位置及应力方向Fig. 17 Location and stress direction of details

4.2 构造细节温度应力

图18 为4 个构造细节的24 h 热应力曲线。可见纵肋-横隔板处3 个构造细节均为压应力,Cutout为拉应力时程,且4 条曲线有相同的变化趋势,06:00 应力最小,随后逐渐增大,17:00 达到最大,随后再逐渐减小,均稍滞后于钢箱梁横隔板竖向温差变化曲线。注意到4 条曲线均未出现应力为0的时刻,可能温度实测没有捕捉到24 h 内钢箱梁全截面等温状态,或其不存在全截面等温的状态。

图18 4 个构造细节的热应力和竖向温差在24 h 内变化Fig. 18 Thermal stress variation at four details and vertical temperature difference during 24 h

从表3 应力幅来看,Cutout 热应力最大,达37.6 MPa,该构造细节处出现的较大热应力集中,可能与较小的弧形切口半径和此处较小的横隔板腹板厚度有关[20]。RF-R 热应力次之,达26.0 MPa;RF-F 热应力最小,仅9.0 MPa。

表3 4 个构造细节热应力幅值Table 3 Thermal stress range at four details

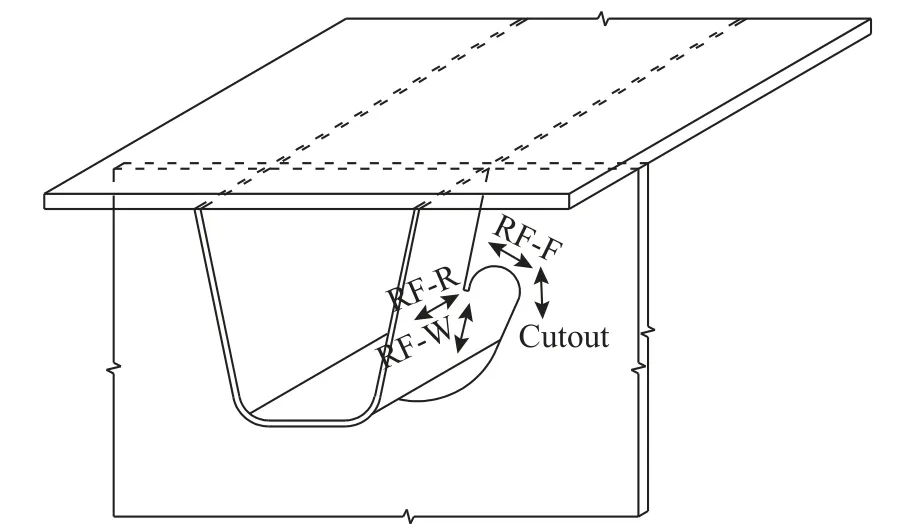

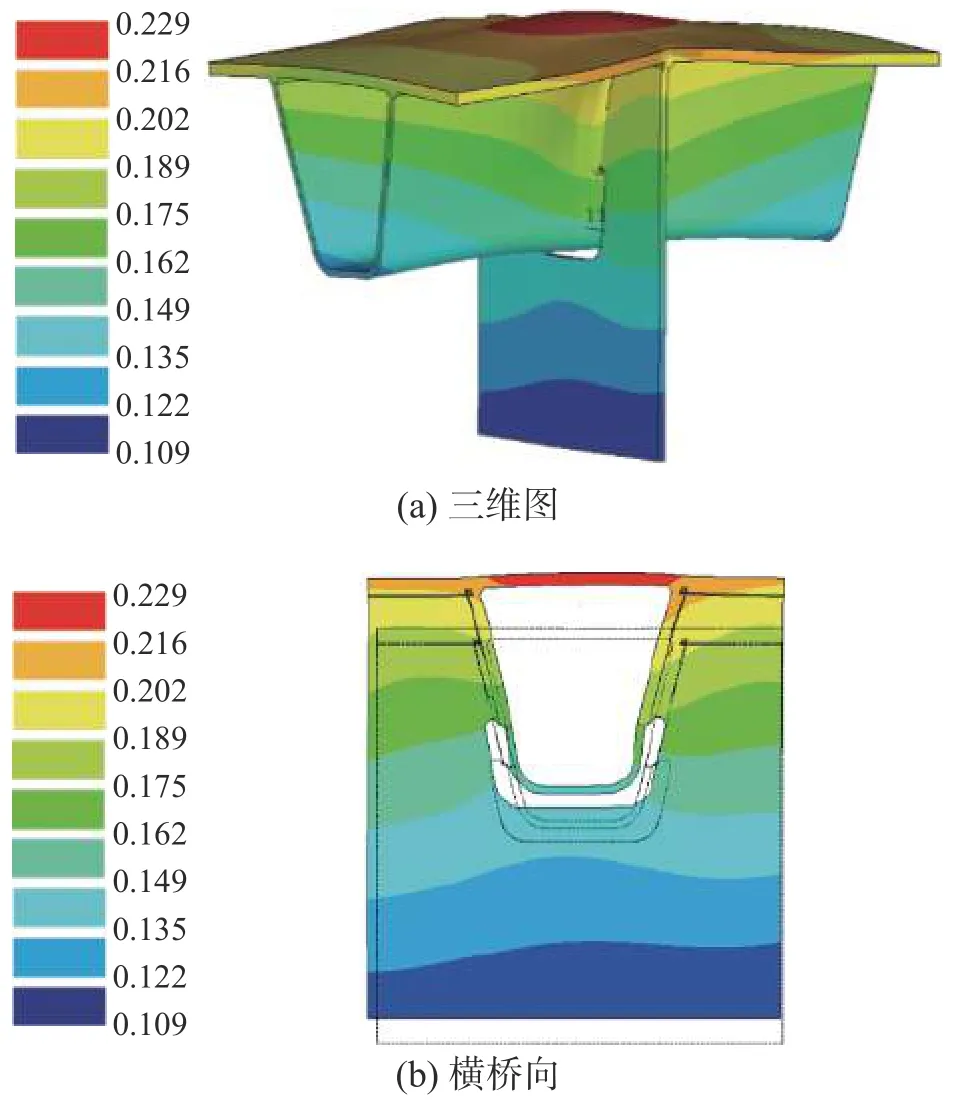

图19 为RF-R 构造细节在14:00,也即热应力最大时的Mises 热应力云图,可见该构造细节有明显的应力集中。此时的OSD 变形如图20 所示,可见在竖向温度梯度作用下,横隔板因热胀带动纵肋整体向上位移,顶板发生外鼓变形,在横隔板位置竖向变形最大。纵肋上方受顶板热胀而被顶板向两侧撑开,但纵肋腹板受横隔板约束,导致纵肋腹板内凹,因而RF-F 和RF-W 受压;Cutout位于横隔板上方,是竖向温度梯度发生的主要区域,Cutout 高度处温升膨胀(图20(b),实线为变形后),因而在该构造细节产生拉应力。

图19 RF-R 细节应力云图 /MPaFig. 19 Stress contours at RF detail

图20 OSD 变形 /mmFig. 20 Deformation of OSD

对横隔板Cutout 细节,本文提取热应力最高的14:00 的第一主应力进行分析,如图21 所示。可见该构造细节附近产生了明显的热应力集中,峰值应力点位于横隔板腹板Cutout 最不利截面处[21],主应力方向与该构造细节的自由边相切,与水平面约成67°角,如图22 所示,而实桥Cutout裂纹方向,大致垂直该主应力方向(见图1)。

图21 弧形切口构造细节应力云图 /MPaFig. 21 Stress contours around cutout detail

图22 弧形切口第一主应力方向Fig. 22 Direction of first principal stress around cutout detail

5 弧形切口轮载应力分析

从第4 节构造细节的热应力分析可知,弧形切口构造细节热应力幅,明显低于其常幅疲劳极限[8],因此该构造细节不会出现疲劳开裂。但因桥面车辆的通行,货车轮载会在该构造细节产生反复的疲劳加载,因此需同时考虑轮载和日照竖向温度梯度作用在弧形切口构造细节的应力叠加效应。为此还需获得该构造细节的轮载应力幅。

定义图23 所示的直角坐标系,并在ANSYS中建立了钢箱梁节段有限元模型,模型顺桥向长24 m。钢箱梁的顶底板OSD、横隔板、箱内纵隔板和其它构件均采用SHELL63 模拟;由SURF154单元施加轮载对应的胎压面荷载;吊杆对钢箱梁的支承通过吊杆锚固位置的竖向支承模拟。在计算感兴趣的构造细节加密网格,特别是弧形切口周围,如图24 所示;其它部位网格较稀,节段模型单元总数约63 万。

图23 钢箱梁节段模型 /mFig. 23 Segmental model of steel box girder

图24 纵肋-横隔板连接和弧形切口周围网格Fig. 24 Mesh around rib-to-floor beam connection and cutout detail

采用AASHTO 疲劳车加载[26],该疲劳车中、后轴均为双轴组,中、后轴组中心距9 m,轴组内轴距1.2 m,单轴均重54 KN,车轮横桥向中心距1.8 m,车轮触地面积为0.51 m(横向)×0.25 m(纵向),疲劳荷载考虑15%的动力效应。因钢箱梁横隔板间距3 m,明显小于疲劳车中轴组与后轴组之间距9 m,因此疲劳车加载可由后轴组的前后双联轴模拟;又因OSD 构造细节只对2 倍纵肋中心距(1.2 m)内的轮载产生明显的应力响应[27],因而可忽略卡车左右两侧轮胎的叠加加载效应。这样,疲劳车对OSD 的加载简化成后双联轴一侧的前后轮加载。另外,不考虑桥面50 mm 环氧铺装对OSD 的刚度贡献[28],但有限元分析考虑了其对轮载的分散作用。

研究表明:对弧形切口构造细节,横桥向最不利的轮载位置是跨肋式加载[27],也即轮载中心横桥向位于纵肋腹板与面板的连接处,当轮载顺桥向移动时,将在弧形切口构造细节产生最大的应力幅。这样,轮载对弧形切口构造细节的加载,通过后双联轴一侧的前后轮以跨肋式纵桥向移动加载实现,轮载移动的步长是0.15 m~0.6 m,在考察的弧形切口横隔板(Z=-9 m,见图25)前后0.8 m 范围内步长为0.15 m,以更准确地捕捉构造细节对轮载纵向移动产生的加载效应。

获得了轮载顺桥向移动下,弧形切口构造细节的应力响应,如图25 所示。可见一个轴组通过横隔板,在弧形切口构造细节仅产生一个应力循环,最大应力幅为44.2 MPa,对应的轮载位置为轴组的前轮中心越过横隔板0.3 m。此刻对应的Mises 等效应力云图如图26 所示,与图21 类似,弧形切口同样出现明显的应力集中,应力最大值在横隔板腹板由Cutout 形成的最不利截面处。

图26 弧形切口Mises 应力云图Fig. 26 Mises stress contour at cutout detail

6 弧形切口构造细节疲劳性能

AASHTO 规范[26]给出的OSD 横隔板弧形切口构造细节疲劳等级为A,其常幅疲劳极限为165 MPa。从第4 节的温度热应力效应分析可知,该构造细节的应力幅仅为37.6 MPa,显著低于其常幅疲劳极限,因此,从日照竖向温度梯度产生的热应力幅的角度,可见弧形切口构造细节不会出现疲劳开裂。

需要指出,AASHTO[26]疲劳车代表的是对构造细节有疲劳加载效应的所有货车的平均加载效应,并不是通行桥面的最重货车[29-30]。如构造细节为无限疲劳寿命,应是桥梁通行的最重货车在构造细节产生的应力幅(变幅加载产生的最大应力幅)小于构造细节的常幅疲劳极限。AASHTO[26]认为,桥梁通行的最重货车是三倍疲劳车重量,也即最重疲劳车在构造细节产生的应力幅是疲劳车产生应力幅的三倍,如果这个最大应力幅小于构造细节的常幅疲劳极限,则构造细节为无限疲劳寿命。本文轮载作用在弧形切口构造细节产生的应力幅为44.2 MPa,其三倍为132.6 MPa,小于该构造细节的常幅疲劳极限165 MPa。因此,单独考虑桥面货车加载,横隔板弧形切口构造细节同样也不会出现疲劳开裂。

对实际桥梁,其正常运营状态下日照竖向温度荷载与桥面通行货车的加载同时存在,二者在弧形切口构造细节产生的应力会叠加,这将增大该构造细节的实际应力幅。从应力谱计算的雨流计数法原理可知[31],变幅疲劳加载中得到的某个应力幅,不一定是同一个车辆加载产生,可能是时间相距较远的两个加载导致。虽然温度应力是日循环,某个货车加载产生的是快速应力循环,但二者仍然可以形成应力大的应力幅。因此保守考虑,测量的最大竖向温度梯度产生的最大热应力幅为37.6 MPa,最重疲劳车产生的最大轮载应力幅132.6 MPa,前者为拉应力幅,后者为压应力幅。但需要指出,火焰切割形成的弧形切口残余应力为拉应力,残余应力最大值可高于材料的屈服强度,该残余应力与轮载应力的叠加,可使轮载应力幅变为拉应力,因而可与竖向温度梯度产生的拉应力幅形成同向叠加的条件。如果这样,二者叠加得到的应力幅是170.2 MPa,该应力幅已大于弧形切口构造细节的常幅疲劳极限165 MPa,因此该构造细节的疲劳寿命将是有限的,可能出现疲劳开裂,这可能是图1 所示横隔板弧形切口构造细节出现疲劳开裂的原因。

7 结论

本文实测和有限元分析,得到下述结论:

(1) OSD 钢箱梁顶底板温度变化趋势相同,早上06:00 温度最低,日出后温度上升,10:00 后加快,下午16:00 后温度开始下降,但顶板温升和温降幅度明显高于底板,顶板在16:00 达到最高值54.8 ℃。

(2) 顶底板横向温差不明显,但横隔板竖向存在明显的温度梯度,14:00 钢箱梁达到最大竖向温差16.8 ℃,小于欧规值;横隔板上竖向温度梯度可拟合成四折线的非线性温度梯度模式。

(3) 考虑传导、对流和辐射传热,给定钢箱梁外围温度测量值以及钢箱梁与箱内空气间的对流换热系数,有限元模拟能合理给出钢箱梁横隔板的竖向温度分布及随时间的变化。

(4) 日照温度场下,4 个构造细节出现明显的热应力集中,Cutout 细节受拉,其它3 个细节均受压,热应力随竖向温差的增大而增大; Cutout细节热应力幅最大,RF-R 次之,RF-F 最小。

(5) 仅日照竖向温度梯度作用,或仅货车加载,横隔板弧形切口具有无限疲劳寿命;二者共同作用产生的应力幅,大于构造细节的常幅疲劳极限,可能是弧形切口出现疲劳开裂的原因。

温度次应力复杂,但桥梁设计应考虑温度和活载作用的叠加会产生较大的应力幅,根据横隔板面内受力为主的特点,适当增大横隔板厚度。