水源山抽水蓄能电站压力钢管设计

万利台,饶柏京

(广东省水利电力勘测设计研究院有限公司,广州 510635)

1 工程概况

水源山抽水蓄能电站站址位于广东省云浮市新兴县太平镇水浪村,工程距云浮市、广州市公路里程分别为71 km、167 km。电站装机容量为1 200 MW,装设4台单机容量为300 MW的立轴单级混流可逆式水泵水轮机组,建成后将承担广东电网调峰、填谷、调频、调相和紧急事故备用等任务,提高广东电力系统的调峰能力。

水源山蓄能采用地下式厂房布置,输水系统总长约为2 785.4 m,其中:引水系统长为1 547.9 m,尾水系统长为1 237.5 m。输水系统建筑物主要包括上/下库有进出水口、引水隧洞、压力钢管、尾水调压井、尾水隧洞等。供水方式为一洞四机供水,衬砌形式除引水支管和尾水支管采用钢管衬砌外,其余均采用钢筋混凝土衬砌。电站单机发电额定流量为63.62 m3/s,最大抽水流量为57.33 m3/s。引水隧洞洞径为8.5 m,采用钢筋混凝土“卜”形岔管,后接引水钢支管,管径为3.5 m,厂房下游尾水钢支管管径为4.6 m,通过“卜”形混凝土岔管连接尾水隧洞,洞径为8.5 m。高压隧洞最大静水头为667 m。

2 压力钢管布置

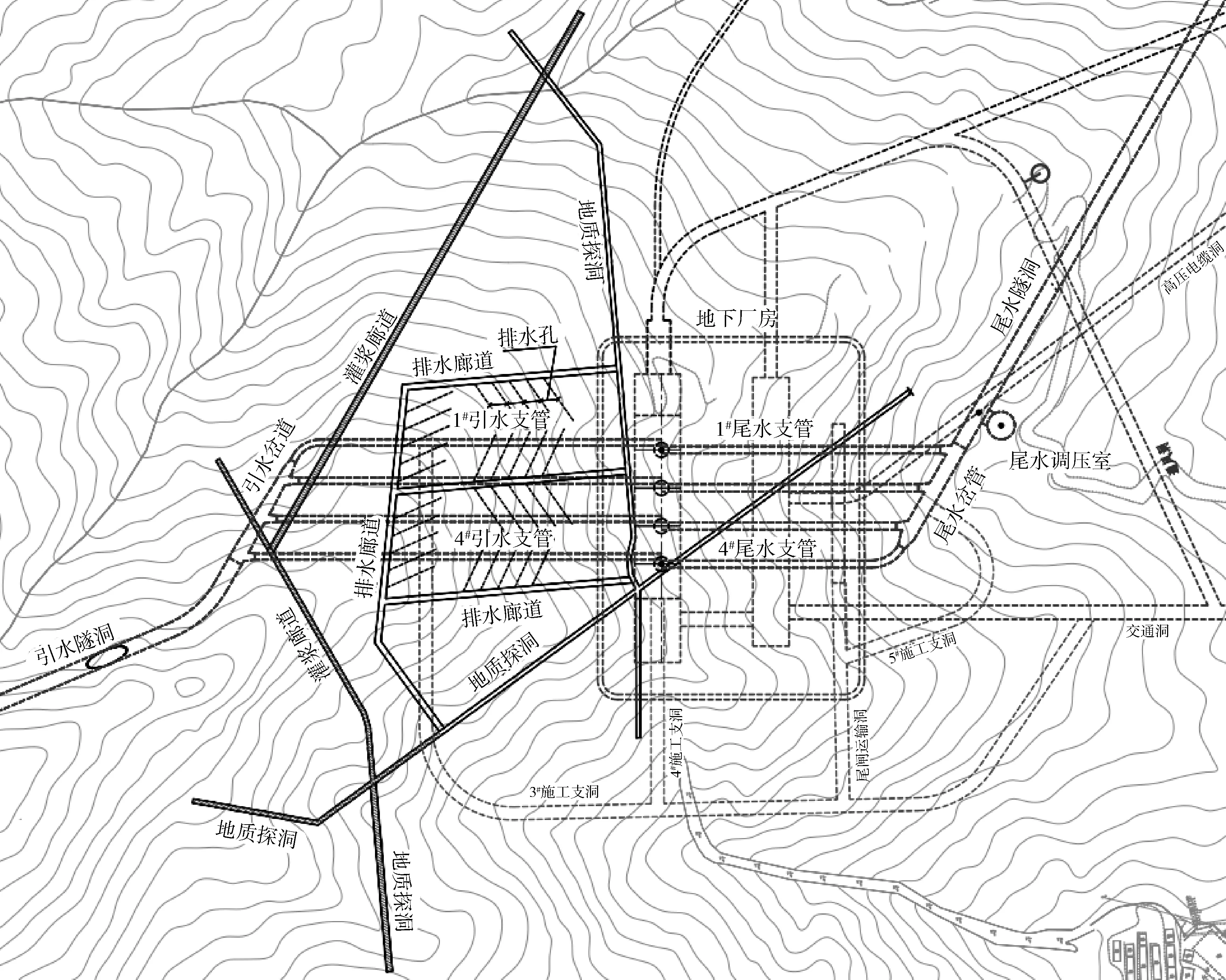

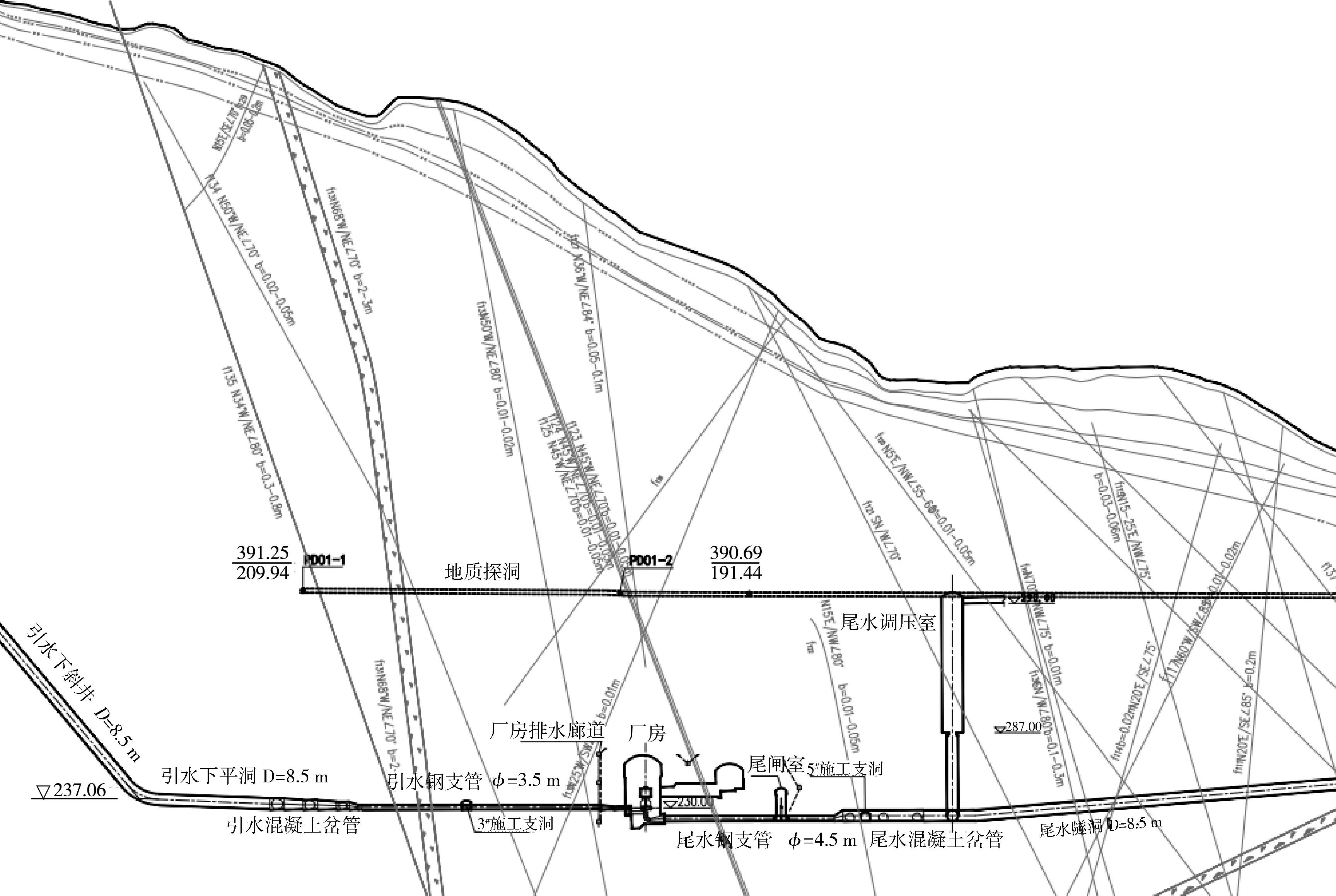

输水系统采用一洞四机供水,引水隧洞末端通过“卜”形岔管分成4条引水钢支管,4条钢管平行布置,长度为195~220 m。管径为3.5 m,在靠近厂房上游约24 m处渐变为2.3 m后,与厂房轴线成90°正向进入发电厂房。尾水钢支管垂直于厂房出水,通过“卜”形钢筋混凝土岔管与尾水隧洞相连。尾水钢管管径为4.6 m,长度为114~140 m。压力钢管平面、纵剖面布置如图1和图2所示。

图1 压力钢管平面布置示意

图2 压力钢管纵剖面布置示意

3 压力钢管结构设计

3.1 设计参数

1) 钢管管材

根据输水系统压力钢管所承受的荷载情况,为避免钢管厚度过大,在不同部位采用不同强度等级的钢材[1-2]。其中引支钢管内水头较高,PD值达2 235 m2,根据目前国内已建电站的经验,采用600 MPa级钢材。

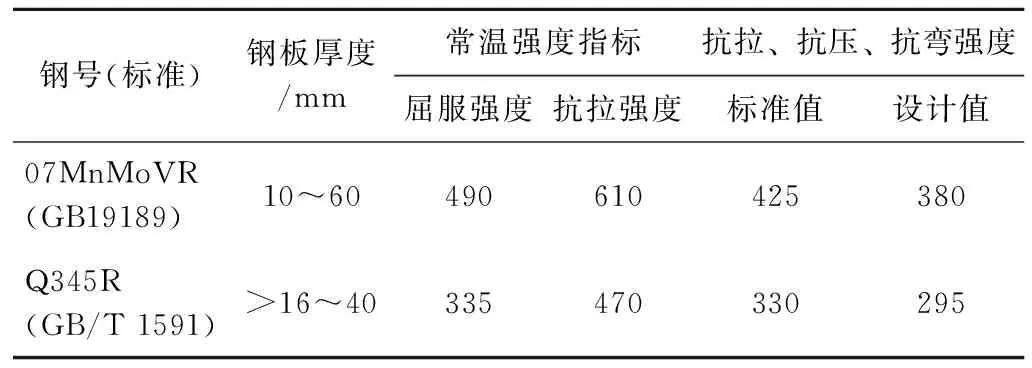

尾支钢管内水头相对较低,采用压力容器用钢。计算分别按《水电站压力钢管设计规范》(NB/T 35056—2015)[3]中调质钢07MnCrMoVR和压力容器用钢Q345R的强度参数取值(见表1所示)。

表1 钢管钢材强度指标 MPa

2) 地质条件及围岩参数

水源山蓄能压力钢管可分为厂内明管和埋藏式钢管两部分,其中厂房上游边墙至球阀之间的钢管为厂房内明管,厂房上游的引水钢管埋于岩体内,为埋藏式钢管,尾水钢管位于厂房下游岩体中,埋藏式压力钢管采用围岩分担内水压力设计。

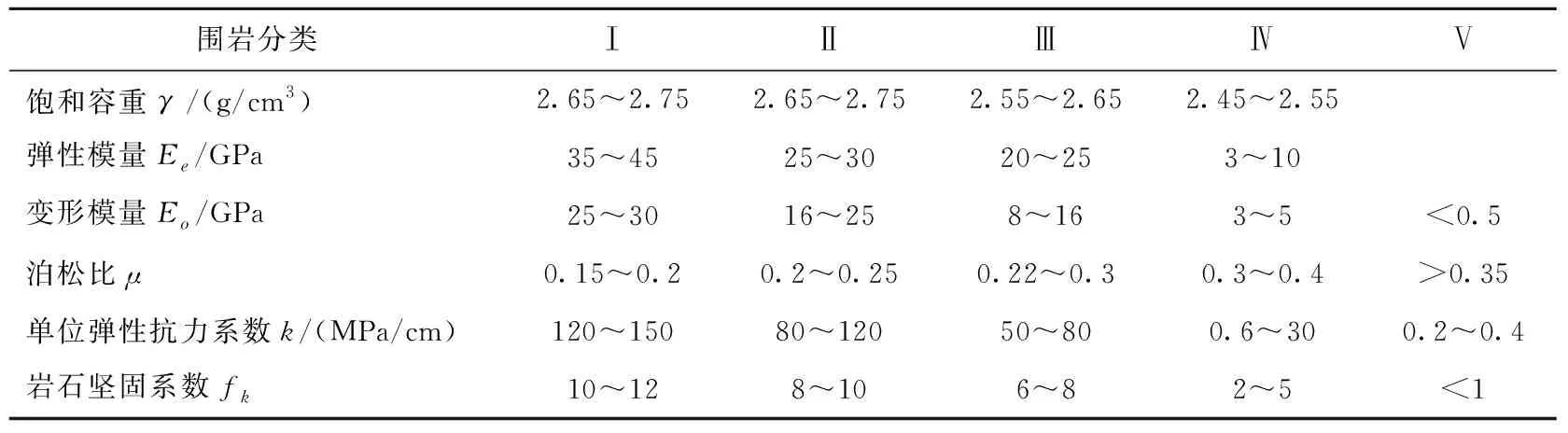

根据可研阶段地质勘测成果,水源山蓄能压力钢管上覆弱~微风化岩体,厚为403~431.8 m,洞身围岩主要为Ⅱ、Ⅲ类围岩,局部断层及影响带围岩类别为Ⅳ类。断层f120、f130、f135从引水钢支管穿过,岩石完整性较好~好,以弱~微透水性为主,地下水活动微弱,不会形成大的涌水,断层带沿结构面有渗滴水或线状水流现象(计算采用的围岩物理力学参数见表2)。

表2 围岩分类及物理力学性质指标

3.2 钢管抗内压结构计算及抗外压稳定复核

压力钢管强度及壁厚以运行期设计内水压力作为控制条件,以放空检修期地下外水压力作为复核条件[4]。

1) 内压荷载取值

引水钢管段设计内水压力为钢管所承受的最大内水压力,取水力过渡过程计算中蜗壳进口处最大水击压力,取9.19 MPa;尾水钢管段最大内水压力设计值取水力过渡过程计算中尾水管出口处最大水击压力与尾水调压室最高涌浪对应的内动水压力值二者之间大值,取1.59 MPa。

2) 外压荷载取值

压力钢管的外压荷载主要有施工期的围岩压力、灌浆压力和检修期地下水压力等。施工期的围岩荷载在隧洞开挖施工时,通过喷锚支护使围岩完成自稳,因此钢管设计不考虑围岩压力荷载。对于施工期的灌浆荷载,为临时荷载和点荷载,施工过程中可以通过在钢管内增加内支撑以及合理的控制灌浆压力、调整灌浆程序等措施解决,所以灌浆压力可不作为钢管外压的设计荷载。因此压力钢管的抗外压稳定复核设计荷载主要为外水压力[5-6]。

压力钢管段设计外水压力取值:

① 混凝土岔管至排水廊道上游之间的引水钢管段:假设地下水位上升至地表时,地面线与钢管高程差值作为设计外水压力,约487.6 m,此时钢管的抗外压稳定计算最小安全系数按大于1取值,即保证在极端情况下,钢管的抗外压稳定安全系数仍能大于1。

② 排水廊道覆盖的引水钢管段:考虑引水支管顶部排水廊道的排水作用,排水廊道底高程至压力钢管之间取全水头,排水廊道底高程至地面之间的水头,根据工程水文地质条件,按照《水工隧洞设计规范》(NB/T 10391—2020)[7]附录E中折减系数进行折减,计算取0.3,钢管外水压力设计值取二者相加,取256.9 m。钢管抗外压稳定安全系数按照《水电站压力钢管设计规范》(NB 35011—2016)中6.0.11要求取值。

③ 尾水钢管段:由于尾水压力顶部有母线洞、主变洞、尾闸巡视通道等众多附属洞室,其围岩厚度不到2~3倍的开挖洞径,且位于厂房防渗排水区域以内,因此山体地下水一般较难渗透到尾水钢管外壁形成外水压力。尾水钢管的外水压力主要来自于钢混凝土衬砌段内水外渗形成的外压。综合考虑尾水钢管距离钢筋混凝土衬砌段的距离、厂房洞室布置及防渗排水系统布置,尾闸室上游段钢管外水压力取尾水隧洞最大内静水压力的0.3倍,为35.7 m;尾闸室下游段取尾水隧洞最大内静水压力的0.5倍,为59.5 m。

3) 压力钢管结构计算结果

根据以上压力钢管内外压荷载取值,并按照《水电站压力钢管设计规范》(NB 35011—2016)中的相关公式计算,计算原则[8-10]如下:

① 厂房上游边墙上游9 m范围内管径2.3 m的引支钢管按明管设计,内水压力全部由钢管承担,钢板抗力限值取明管抗力限值。

② 厂房上游边墙上游9~21 m范围内管径3.5~2.3 m渐变管按埋管设计,但不计围岩抗力,即K0=0,钢板抗力限值取埋管抗力限值。

③ 厂房上游边墙上游21 m范围之外的管径3.5 m引支钢管按埋管设计,考虑与围岩联合承载,钢板抗力限值取埋管抗力限值。

④ 尾水肘管出口至尾闸室上游段尾支钢管按明管设计,内水压力全部由钢管承担,钢板抗力限值取明管抗力限值。

⑤ 尾闸室下游至钢筋混凝土岔管段尾支钢管按埋管设计,考虑与围岩联合承载,钢板抗力限值取埋管抗力限值。

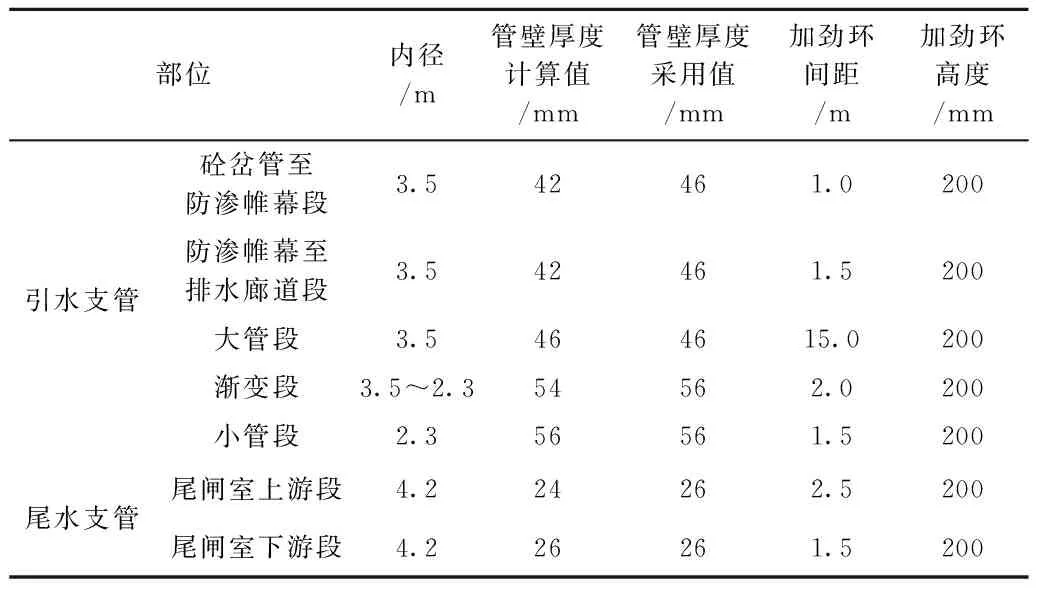

压力钢管设计成果见表3所示。

表3 压力钢管设计成果

4 压力钢管灌浆设计

1) 回填灌浆

为减小压力钢管顶部回填混凝土与围岩之间的缝隙,在压力钢管回填混凝土顶拱120°范围内进行埋管回填灌浆,灌浆压力为0.5 MPa。

2) 帷幕灌浆

分别在引水钢支管与引水钢筋混凝土岔管相接部位,和尾水钢支管与尾水钢筋混凝土岔管相接部位,各设置两排帷幕灌浆孔,排距为2 m,孔深为6~8 m,灌浆压力为2~3 MPa,用于阻隔钢筋混凝土衬砌段的高压水外渗对压力钢管的影响,采用在钢管开孔灌浆,灌浆完成后对开孔进行封堵。

3) 固结灌浆

为减小与混凝土衬砌连接段附近钢管外围岩的透水性,增加围岩弹性抗力,提高钢管和围岩联合承载能力,分别在引水钢支管帷幕灌浆孔下游和尾支钢管帷幕灌浆孔上游各布置6~8排固结灌浆孔,排距为2 m,孔深为3 m,灌浆压力为2~3 MPa,采用在钢管开孔灌浆。

4) 接触灌浆

为减小压力钢管管壁与底部回填混凝土之间的缝隙,在压力钢管底部90°范围内进行埋管接触灌浆,灌浆压力为0.3 MPa。

5 压力钢管防渗排水系统设计

本工程采用先防渗和后排水方案[11-12]:即先设置防渗帷幕,阻止高压内水外渗后,渗向钢管段和厂房区域;然后在帷幕下游设置排水廊道及排水孔,降低这一区域的外水位;同时在钢管表面设置排水系统,直接降低渗向钢管表面的水压力。

5.1 防渗设计

在高压引水混凝土岔管下游,距离岔支管末端约20 m的引支钢管首端,利用现有地质探洞开挖布置1条平行于引水岔主管轴线的灌浆廊道,通过灌浆廊道铅直向下设置1排帷幕灌浆孔,通过灌浆帷幕阻隔高压隧洞及高压岔管内水外渗后可能渗向下游的渗漏通道,延长渗径。同时将防渗帷幕上游侧的地质探洞全部回填封堵。

帷幕灌浆廊道底高程约为392 m,帷幕灌浆孔间距为2.0 m,孔深约为150 m。采用分段灌浆,灌浆压力为3.0~7.0 MPa。

5.2 排水设计

压力钢管排水系统分直接排水系统和间接排水系统两种形式。

5.2.1间接排水系统

首先是利用高程约392 m已有的地质支探洞,向压力钢管区域开挖几条排水洞组成1个“E”字形的排水廊道,与厂房顶部的地质探洞搭接,形成1个封闭的排水系统。 在排水廊道顶部设Φ76的排水孔,间距为5 m,孔深为20~40 m。排水洞与高压岔管的高差约为160 m,水力梯度约为4.2。

5.2.2直接排水系统

直接排水系统分为钢管管壁排水系统和钢管岩壁排水系统。

1) 钢管管壁排水系统

管壁排水由排水角钢、环向集水管和排水主管组成。排水角钢紧贴钢管管壁布置,沿钢管外壁布置4条纵向角钢。角钢与管壁的焊接采用跳焊,非焊接部位在浇筑混凝土前涂工业肥皂,角钢上焊上拉筋,拉筋埋设在混凝土中。另外,每隔5 m设DN100环向集水管连通各角钢,再用DN100排水主管将收集水引到3#堵头外。

2) 钢支管岩壁排水系统

在钢支管断面顶拱岩石和回填混凝土之间,隔一定距离每圈在顶拱向上打2个排水孔,排水孔内设塑料管,端部为花管,下部与沿高压钢管纵向布置的2条纵向集水管相连,再用DN100环向收集管连通纵向集水管,将收集的水引到3#堵头外。排水孔暂按Φ50、孔深5.0 m,间距3.0 m系统布置,对断层裂隙处可适当加密。

在所有排水孔孔口段埋管安装闸阀和压力表,根据运行情况和排水孔实际工作情况进行闸阀的开与关。

6 结语

水源山蓄能的压力钢管与地下厂房上下游直接相连,其PD值较大,区域地质条件复杂,压力钢管的结构设计对工程安全至关重要。根据工程水文地质条件,采用压力钢管设计规范对钢管进行结构设计。其中压力钢管结构设计的计算原则、检修期外水压力荷载的取值方法等参考了广蓄、惠蓄等已建成工程的计算经验,对钢管壁厚和抗外压稳定计算有较大影响。类似工程设计时,应根据工程具体布置,结合其工程所在区域的水文地质特点,充分了解围岩地质条件,吸取国内已建工程经验,合理的选择计算方法和设计外水压力取值,科学的进行灌浆、防渗排水设计,使压力钢管的设计安全、有效、合理、经济。