提升电收尘收尘效率研究

张晓宁

(北方铜业垣曲冶炼厂, 山西 垣曲 043700)

垣曲冶炼厂熔炼电收尘主要处理熔炼炉吹炼产生的烟气,电收尘采用2 套LD50 m2-4-6 电收尘器进行烟尘收集,从2020 年5 月系统大修结束开炉后,经过2 个月的正常运行后,收尘电压逐渐降低,收尘效率下降至80%左右,难以达到电收尘收尘效率的设计值,即99%,电收尘出口烟气含尘较高,对后续的烟气制酸工艺产生较大的影响,生产成本较高。本文针对影响电收尘收尘效率低这一问题进行了研究,采取相应措施后效果显著。

1 火法冶炼工艺概况

垣曲冶炼厂火法冶炼工艺过程:混合炉料从炉子顶部的加料口连续加入炉内,从炉子底部鼓入氧气和保护空气,搅拌熔池熔体,使炉料完成加热、脱水、分解、熔化、氧化、造锍、造渣反应,液体铜锍和炉渣因比重不同而分层,分别从铜锍口和渣口间断放出,底吹炉熔炼生产的含尘烟气由炉口先进入直升烟道段,出来后经余热锅炉降温(750 ℃降至380 ℃),通过象鼻子进入电收尘中进行收尘作业。电收尘收尘效率低会直接造成大量烟灰堆积于烟道和高温风机中,造成高温风机腐蚀,影响使用;含尘烟气经电收尘后进入硫酸净化工段,经稀酸洗涤后进行污酸处理,由于烟气中含尘较高,易引起污酸中铜离子浓度过高,造成污酸处理成本增加。

2 电收尘使用现状

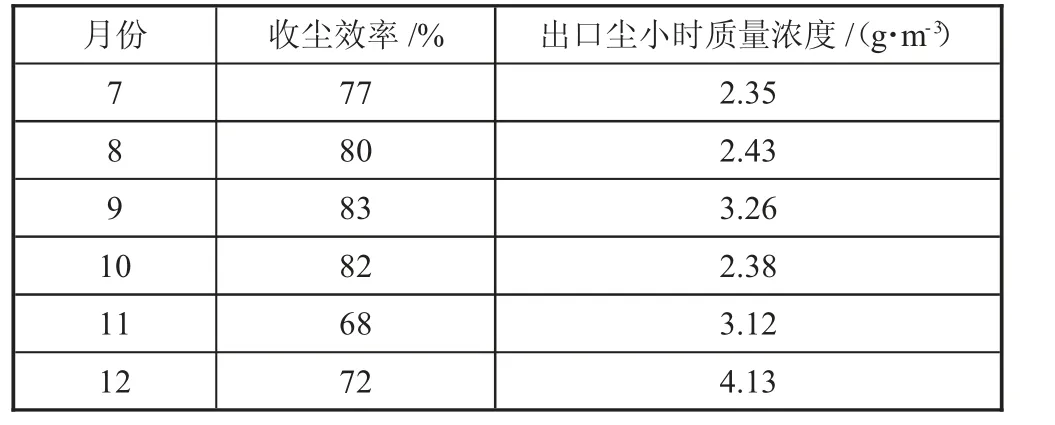

2020 年5 月,垣曲冶炼厂系统大修结束后两个月,电收尘运行较好,收尘效率在95%以上,自7 月份开始,电收尘的收尘效率一直在85%以下。对电收尘进行漏点排查后,并没有发现明显的漏风点。对从7月份—12 月份电收尘器的收尘效率和出口烟气尘浓度进行统计,如表1 所示。

表1 收尘效率主要影响因素

由表1 可以看出,7—12 月份收尘效率平均值为77%,11 月和12 月电收尘效率最低,为68%和72%,相比5 月份和6 月份的95%以上的收尘效率,有明显的下降。出口尘小时质量浓度平均值为2.95 g/m3,12月份达到了4.13 g/m3,偏离了设计值。

由于出口烟气含尘量较高,致使烟气管道烟灰集聚较厚,烟道截面积减小,从而使整个烟道的负压较低,现场逸散烟气较大,作业环境较差,需要系统停产进行烟道清理工作,给生产组织造成较大的困难。

3 收尘效率的影响因素及采取的措施

针对电收尘效率低的主要问题,经过分析找到影响其收尘效率的三个主要因素,并有针对性地采取相关措施,电收尘效率有了明显提升,取得了良好的效果。

3.1 入炉精矿水分含量的影响及采取的措施

3.1.1 入炉精矿水分含量的影响

对不同月份入炉精矿含水率与其对应的电收尘收尘效率进行了统计,在184 d 观察期内,不同入炉精矿含水率对电收尘收尘效率产生规律性影响,由图1 可以看出,当精矿含水率增加,电收尘收尘效率降低,当精矿含水率减少,电收尘收尘效率相应提高。

图1 精矿含水量和收尘效率关系图

3.1.2 采取的措施

车间对主控人员工艺控制水平组织培训,对入炉精矿进行及时调整,降低水含量过高烟灰进入底吹炉的比例;加强同原料车间沟通,进行合理配料,严格上料制度,合理配比中和渣;加强与质检中心化验室沟通,提高职工责任心,及时根据化验结果和原料车间配合,避免高含水物料集中进入底吹炉中。

通过以上措施的实施,对2 月份6 批次入炉精矿的含水率和电收尘对应的收尘效率进行了统计,入炉精矿含水率平均值为10.5%,基本符合对入炉精矿含水率要求,电收尘的收尘效率平均值在95.41%,且当入炉精矿含水率为10%时,电收尘收尘效率达到96.65%。

3.2 放电极烟灰附着厚度的影响及采取的措施

3.2.1 烟灰厚度的影响

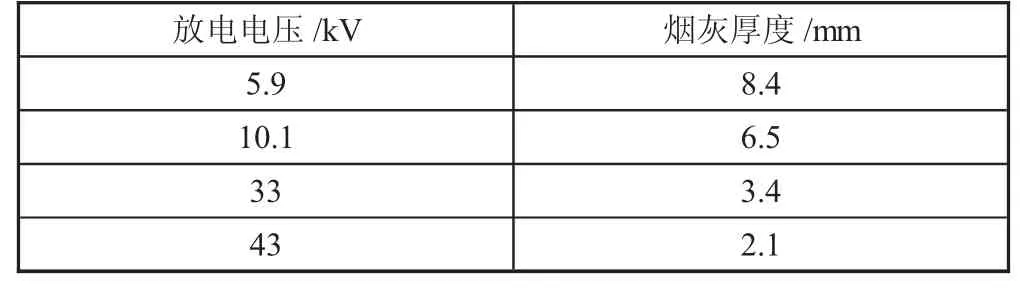

通过对极板表面不同烟灰厚度下的放电电压进行统计,结果如表2 所示。从表2 可以看出,烟灰附着厚度越厚,放电电压越低,放电越困难,可通过增加热风吹扫设备予以改善。

表2 放电电压和烟灰厚度的关系

3.2.2 采取的措施

建立并完善电收尘放灰和清灰制度,要求专人负责,加强管理,以避免烟灰的堆积;密切关注底吹炉加料量、电收尘入口负压、电收尘极板烟尘厚度,适当调整阳极振打和清理极板烟灰的频率,保证极板表面干净。

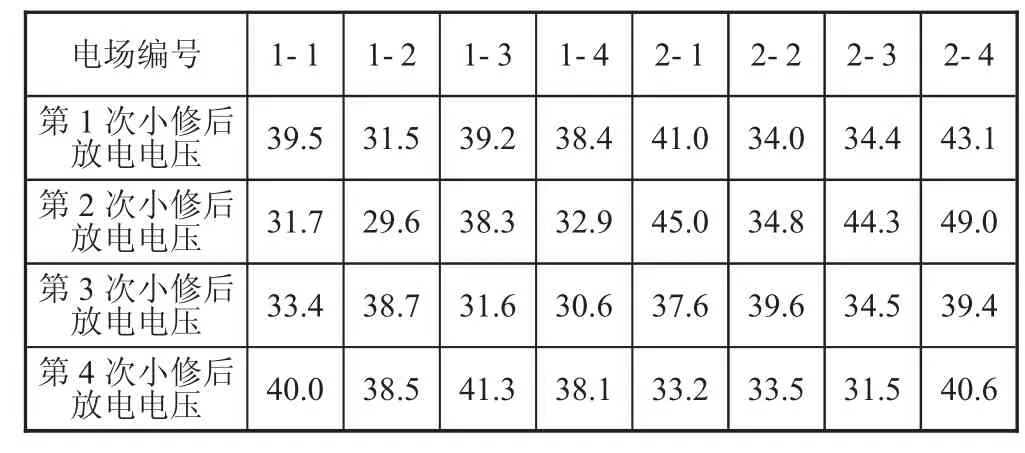

截至2021 年4 月,熔炼炉电收尘共运行12 个月,共经历4 次系统小修,每次小修期间,都对电收尘极板烟灰进行清理,极板表面基本无烟灰,清理完成后,各个电场放电电压如表3 所示。

表3 2021 年小修后电场放电电压 kV

由表3 可以看出,每次小修清理完成后,当极板表面干净、无积灰时,电收尘收尘电压会迅速升至25 kV 以上,收尘效率显著提升,基本可以达到95%以上,效果明显。

3.3 电收尘入口烟气温度的影响及采取的措施

3.3.1 电收尘入口烟气温度的影响

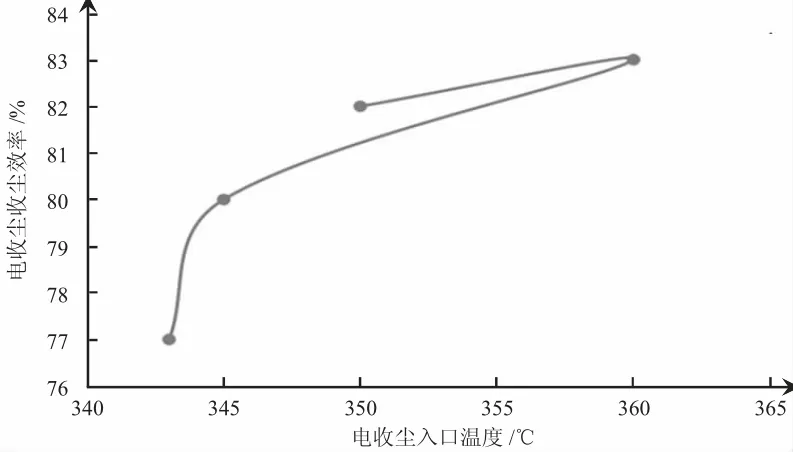

烟气温度对电除尘性能有重要影响,在烟尘条件困难的情况下尤其如此,电除尘器进口烟气温度主要根据冶炼生产过程和电除尘器的适宜操作温度来选定,电除尘的操作温度虽然视不同的烟气成分和烟尘性质而不同,但均应保持内部各点温度在烟气的露点以上,适合用电除尘器捕集。通过对四个月的电收尘入口温度和电收尘的收尘效率进行统计,同时对热电偶进行校准,得出电收尘入口温度和收尘效率的对比情况,如图2 所示。通过对电收尘入口温度调查分析,可以看出,随着温度升高,电收尘收尘效率提高。

图2 电收尘入口温度和收尘效率的对比

3.3.2 采取的措施

为提高烟气温度,在增加熔炼底吹炉入炉精矿配料时,适当提高入炉精矿中高硫精矿和燃料比例,保证入炉氧气浓度,以增加炉内反应释放的热量,提升烟气温度;其次由专人负责控制底吹炉直升烟道循环水进出口温度,以减少热量损失。这样可保证电收尘入口温度稳定在380 ℃以上,提高电收尘收尘效率。

通过2 月份的调查分析,电收尘入口烟气平均温度在385 ℃,在此条件下,电收尘烟灰收集量平均每天达到17 斗,经质检中心测定,收尘效率达到94.19%,基本达到目标,取得了较好的效果。

3.4 漏风率的影响及采取的措施

3.4.1 漏风率对收尘效率的影响

由于电收尘器漏风率影响收尘效率,所以在对电收尘器完成大修之后,都会进行气密性试验,而且在除尘刮板机出口都安装了气密性较好的行星阀,也就是说所有电收尘器基本上都可以满足技术要求。但在运行数月后,尤其在12 月份,质检中心在对电收尘进行收尘效率测定时,发现漏风率较高,当月的收尘效率较低。

3.4.2 采取的措施

在系统小修时,对电收尘的壳体进行检查,由于部分壳体长时间没有更换,发现局部腐蚀有洞,造成漏风率较高。因此,在重新对壳体进行更换后,电收尘效率有明显提高。

4 结语

针对电收尘效率低的问题,通过采取定期清理电收尘极板、控制电收尘入口温度在380 ℃以上、控制入炉精矿含水量稳定在10%、降低漏风率四项措施,使得垣曲冶炼厂熔炼炉电收尘效率基本稳定在96%。