纱线张力传感器的研究进展

陈传亮,王成群,吕文涛,徐伟强

(浙江理工大学,a.信息学院;b.纺织科学与工程学院,杭州 310018)

纺织工业在国民经济当中占有重要地位,新型传感器的创新与应用促进了纺织工业技术的发展。在纺织品实际生产过程中,纱线张力是一个十分重要的控制参数,决定着纺织品的质量等级[1]。如果纱线张力过大,容易造成纱线受损或断头;如果纱线张力过小,则容易引起纱线卷曲,影响布匹平滑度、成型等[2]。因此,纱线张力的在线检测与控制对于纱线的生产过程具有重要的现实意义。此外,纱线张力不是一个恒定值,它随着纱线的生产流程,因材料、外部环境、控制参数等而发生变化,这些因素均增加了在线纱线测量的难度。因此,如何在线测量纱线张力成为纺织品生产过程中产品质量在线检测需要亟待解决的任务。

本文阐述了纱线张力检测的重要性,并根据测量原理、纱线的运行状态等方面对纱线张力检测技术进行了分类和归纳总结,最后结合市场需求、测量原理对纱线张力传感器的未来发展方向进行了展望。

1 张力传感器原理

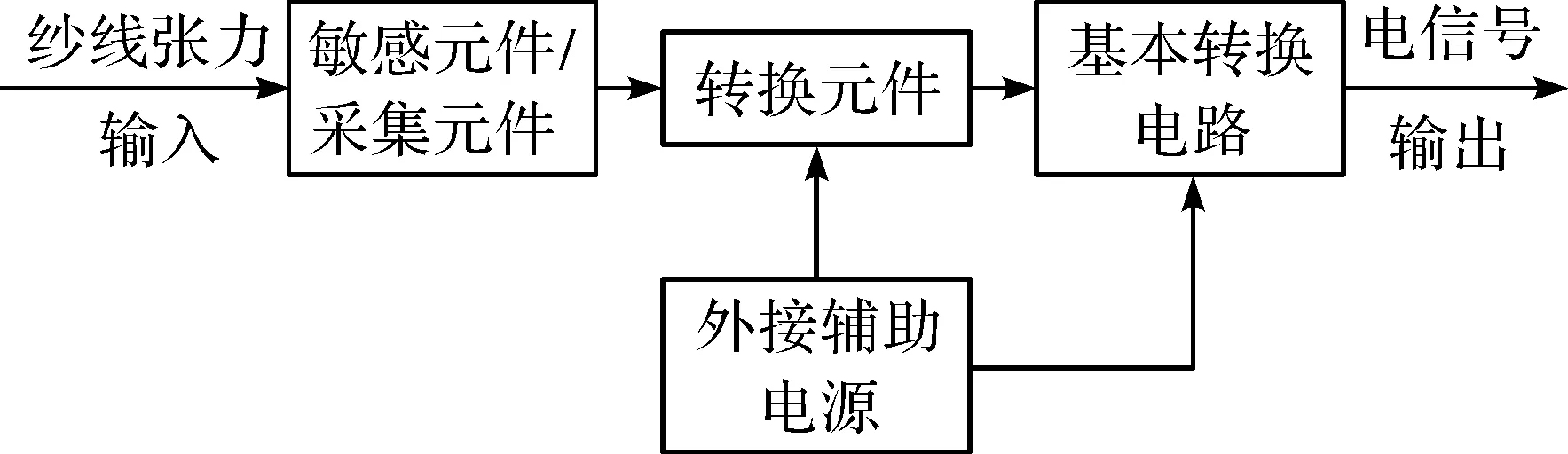

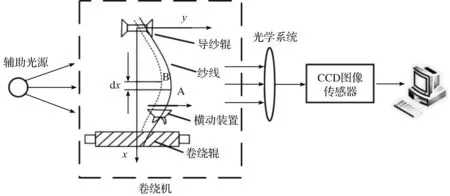

随着纺织行业的蓬勃发展以及传感器技术的不断更新,针对不同的纱线类别和纺织品生产工艺需求,各式各样的纱线张力传感器相继被研制出来。虽然这些张力传感器的基本原理有所差异,但其结构组成的总框架是相似的,如图1所示。

图1 纱线传感器结构Fig.1 The structure block diagram of yarn tension sensor

通过传感器的敏感元件(采集元件)和转换电路将张力大小转换为可检测的电信号,最后将检测到的电信号转换为张力大小。根据检测过程中敏感元件(采集元件)与纱线是否直接接触,可以将其分为接触式传感器与非接触式传感器。根据纱线的运行状态和检测结果输出的及时性,可以分为静态检测和动态检测。静态检测是指在张力检测时,纱线处于静止状态或者张力传感器只能随机性参与检测并给予动态值。动态监测是指对运行中的纱线进行实时测量,并同步转换为实时张力大小的信息。

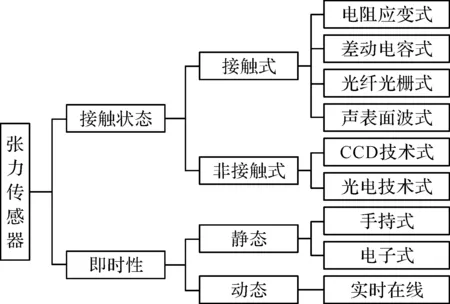

根据工作原理以及检测状态的不同,张力检测传感器大致可以分为以下类别[3],如图2所示。

图2 纱线张力传感器的分类Fig.2 The classification of yarn tension sensor

2 接触式张力传感器研究

目前,在纱线生产过程中普遍采用三点弯曲测力结构[4],如图3所示。

图3 三点弯曲测力结构Fig.3 The structure diagram of three-point bending force measurement

该结构中纱线张力传感器的3个导纱轮与被测量的纱线接触,导纱轮C是检测轮,导纱轮A和B是辅助轮,由于纱线在运动的过程中,导纱轮C因受力形变而产生局部变形,敏感元件将形变量转化为应变、位移等中间信号,并通过测量电路转换成电信号来进行测量。现在常用的接触式张力传感器主要有电阻应变式、差动电容式、光纤Bragg光栅式、声表面波式。它们的基本原理都是将纱线张力的变化量转化为特定的中间量,如电阻值、电容值、位移量等,依靠敏感元件良好的灵敏度、一致性和稳定性进行测量[5]。

2.1 电阻应变式传感器

电阻应变式传感器主要是由弹性元件、电阻应变片、电信号检测电路和一些相关的校准、补偿电路组成。其基本原理是将弹性元件的形变量转换成电阻值,通过测量电阻值的变化计算出张力值[6]。近几年来针对电阻式张力传感器的研究与设计主要集中在弹性体和应变片的结构和材料的探索,信号处理和电桥电路的创新,以及整体结构的改进。

程宝平[7]提出了S型双孔弹性体结构的测力传感器;沈瑜等[8]提出了一种电阻应变式S型单孔纱线力传感器;钱岳强等[9]提出了一种基于陶瓷薄梁的S型纱线张力传感器;克服金属材料的金属疲劳特点,进一步提高了传感器的可靠性;郝永健等[10]利用有限元分析法提出了异性弹性片结构的纱线张力传感器;通过边缘剪裁、挖孔等方式改变弹性片质量分布,得到最佳的状态;李耀杰等[11]使用ANSYS拓扑优化算法来提高悬臂梁结构的固有频率,增加响应过程的稳定性;王武立[12]提出了一种电阻应变片式可调节零位的新型纱线张力传感器,提高了传感器的稳定性和测量精度,同时实现了零位可调节。

综上所述,电阻式应变张力传感器的技术是比较成熟的,通过使用石墨打滑传感器接触头减小接触摩擦[13];采用合适的电桥电路可以提高传感器的灵敏度,并且可以减少非线性误差和温度误差,其中全桥式电路的性能优于半桥式电路,半桥式电路的性能优于单臂电桥电路[14];采用合适的激励源频率可以提高传感器的灵敏度;采用合适的弹性体结构和材料可以减小传感器自身的共振影响,需要注意的是电阻应变片粘贴的位置容易造成测量的不一致性[15]。在适当的量程范围内该类传感器具有灵敏度高、稳定性好、成本低等优点,因此被广泛使用。

2.2 差动电容式张力传感器

电容式纱线张力传感器的核心是差动电容式传感器,主要包括定极片、动极片及导纱轮。电容式纱线张力传感器近年来的相关研究主要集中在电容介质、弹性体结构以及系统结构创新的研究。

2008年,Carvalho等[16]研究了用于测定纱线质量特性的自动系统。此系统基于差动电容式传感器,允许纱线生产厂家对纱线的疵点和统计值进行量化,可以直接检测直径1 mm范围内的纱线张力,并可以消除测量直径1 mm纱线样品时毛羽的影响。但是由于采样频率较低,无法满足高速纺纱流程的要求。

2001年,刘桦等[17]通过增加固体介质设计了一款新型的双相介质差动式电容传感器,提高了传感器的线性度和灵敏度。2014年,Tong[18]提出采用变介质电容式传感器进行纱线疵点检测来提高纱线的织造性能和纺织产品的质量。由于两极板之间的介质与电荷量存在一定的线性关系,因此通过变介质来影响电容量变化。该传感器灵敏度高、滞后性小、动态性能好。

2016年,Karnoub等[19]利用传统的手持式差动电容纱线张力传感器,并结合遗传算法和基于梯度的优化方法,提出了一种适用于织机织物生产过程中的纱线张力检测技术及其仿真模型。仿真实验证明,通过该方法计算得到的最佳织机设置参数,可以进一步提高织物的生产效率和产品质量。

2020年,Chattopadhyay等[20]验证了纱线张力的变化是由于纱线生产过程中的转子真空引起的。实验证明随着转子内部真空空气的减少,纱线张力增大。并且随着卷绕辊速度的变化,卷绕辊速度周围的气流也随之变化,从而改变转子旋转所产生的离心力。转子产生的离心力和纱线张力同时受到转子相对真空和卷绕辊速度的影响。

电容式张力传感器与电阻式张力传感器的原理相似,都是采用悬臂梁式导纱,然后根据悬臂梁的变形来检测纱线的张力变化。由于在测量过程中,需要长时间和导纱轮、检测轮接触,引入了3个新的摩擦点,对产品质量带来一定的影响。

2.3 基于声表面波技术的张力传感器

声表面波主要集中在弹性体的表面,当物体受到外力作用时,弹性体会引起波动,并且会沿弹性体平滑表面传播下去[21]。基于该特性研究设计了声表面波器件,声表面波式传感器具有高精度、高灵敏度的特点。另外声表面波器件体积小、重量轻、功耗低、稳定性高、重复性及可靠性好,便于大规模批量生产。有关声表面波的纱线张力传感器的研究汇总如表1所示。

表1 声表面波传感器研究汇总Tab.1 Research progress of surface acoustic wave sensors

研究表明,压电基片材料的方面,石英晶体优于LiNbO3。同等恒定张力情况下,选用石英晶体,可以更大限度地提升压电基片的应变能力,应变率越高,其灵敏度越高;石英晶体的机电耦合系数K2较小,声电再生效应可以得到有效的抑制;石英晶体温度系数为零,无需考虑温度补偿[23]。在压电基片的结构设计方面,压电基片的尺寸影响着压电基片的应变率,叉指换能器的位置影响着传感器的灵敏度,采用多元线性回归分析、改进二分法以及余弦平方函数计算等方法建立数学模型进行结构优化,并通过增加压电基片的应变率来提高传感器的灵敏度,得到最优的结构模型。双端固支梁比单悬臂梁式结构更加稳固[27]。在实验数据的处理方面,采用最小二乘法、曲线拟合以及二次规划求解等确定传感器输出信号变化量与张力之间的关系,计算出纱线的张力。

声表面波纱线张力传感器输出频率信号,相比输出模拟信号的传统纱线张力传感器抗干扰特性更好,并且输出信号容易检测、响应时间快以及外围检测电路简单[29]。但是从结构上来看依然采取了三轮接触式张力检测,并且实验中仅实现了对其静态特性指标的测试。在工业环境下,传感器动态工作特性也需要全面测试,比如振荡器频率的跳变、振荡平衡条件的相位零点、动态误差等。

2.4 光纤Bragg光栅式张力传感器

光纤Bragg光栅是利用光线的光敏特性制作而成,在光纤纤芯内形成了空间相位光栅,相当于在内部形成了一个窄带的滤波器或者反射镜,使得折射率沿光纤轴向呈周期性分布[30]。当光纤应变时光纤Bragg光栅周期由于弹光效应发生有效折射率的变化导致其中心波长偏移。由于光纤Bragg光栅抗干扰能力强,但是在应变的变化情况下能够导致光纤Bragg光栅中心反射波的波长发生漂移,对应的关系式为:

Δλ=2TΔneff+2ΔTneff

(1)

式中:λ为光纤Bragg光栅的波长,nm;neff为光纤Bragg光栅的有效折射率,T为光纤Bragg光栅的周期,μm。在恒温条件下,通过检测光纤Bragg光栅中心波长的变化来推导出张力引起的应变量变化。

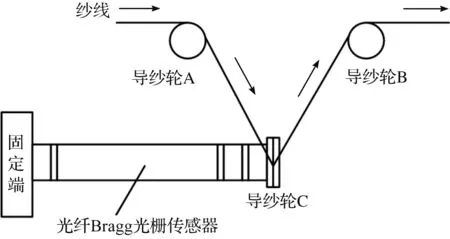

2010年,任泉等[31]提出了基于光纤Bragg光栅应变传感器的纱线张力传感器,通过ANSYS软件仿真设计了具有良好线性的新型悬臂梁弹性体结构。基本结构如图4所示,将光纤Bragg光栅传感器一端固定,另一端和导纱轮C相连接。当纱线张力作用在导纱轮C上时,会引起光纤Bragg光栅传感器发生应变,从而造成光纤Bragg光栅中心反射波波长发生变化如此根据光波波长变化计算出纱线张力大小。通过对大量的实验数据拟合分析证明了光纤Bragg光栅波长变化和纱线张力值有很好的线性关系。

图4 光纤Bragg光栅式纱线张力传感器结构Fig.4 The structure diagram of fiber Bragg grating yarn tension sensor

2020年,De Pauw等[32]利用光纤传感器开发了应用于剑杆织机中的纱线张力的检测系统。通过采用直径为195 有机改性陶瓷涂层光纤,可以将实验控制偏差控制在1%之内,并利用光纤传感器的多路复用功能可以获得在纱线方向上从纺织筘到织物卷之间纱线物宽度的张力分布。

光纤Bragg光栅式纱线传感器具有良好的线性、重复性,测量灵敏度高[31],但依然属于三轮接触式张力传感器,不适合运行速度较快的纱线张力检测。并且在不同温度场景下,中心反射波也会发生变化,对应的数据拟合状况也会发生变化,因此需要大量的数据验证。

以上几种纱线张力传感器均为直接接触式张力检测,存在导纱轮磨损、附加摩擦力误差、纱线摩擦断头、信号采集不稳定,采样频率较低等问题。

3 非接触式张力传感器研究

随着纺织技术的高速发展,纺织产品的加工速度越来越高,因此传统的纱线张力传感器已经无法满足现代高速纺织工艺的需求。非接触式纱线张力传感器的检测元件不与纱线有直接接触,减少了纱线生产过程的影响,因此更加适合在线检测纱线张力的场景。加上各类学科知识的交叉结合以及新技术的日益成熟,非接触式纱线张力检测技术也在不断的更新和发展。当下非接触式纱线张力传感器主要集中在CCD技术和光电传感两个方面的研究。

3.1 基于CCD技术的张力检测

CCD(Charge coupled device)图像式纱线张力传感器是结合了图像传感器和图像处理技术。CCD图像传感器是一种具有光电转换、电荷储存以及电荷转移功能的传感器件[33]。CCD技术可以应用在纱线张力检测的理论最早是由英国的利兹大学提出的,并逐渐成熟,目前CCD技术在纺织行业有较广泛的应用[34]。

CCD图像式纱线张力传感器的结构如上图5所示,将卷绕机部分建立模型图,并在弦的x轴方向上进行力学分析,纱线张力与纱线实际传播速度的关系为:

图5 CCD图像传感器式纱线张力传感器结构Fig.5 The structure diagram of yarn tension sensors based on CCD image sensor

(2)

式中:v表示纱线运行速度,m/s;F表示纱线张力,N;c表示纱线弹性波沿弦长度方向的传播速度,m/s;ρ表示纱线的线密度,kg/m。当张力传感器正常工作时,纱线一侧用平行光源照射,利用CCD图像传感器在间隔点很短的情况下连续拍摄图像,在卷绕模型上建立坐标系并确定相邻时间间隔内图像的最大弯折点,即相邻两幅图像最大弯折点处对应t1时刻A点状态到t2时刻B点状态横波的位移。相邻两幅图像的时间间隔与CCD图像传感器的采集频率的关系是t=1/f。即可根据式(2)计算出纱线的张力[35]。

基于CCD技术的张力传感器主要包括图像采集模块、运算处理模块、通信控制模块等[36]。图像采集模块主要采集纱线经过时的图像;运算处理模块主要对采集到的纱线图像进行运算处理,然后获取需要的信息,通信控制模块主要完成系统运行中的数据传输。相关的研究也是集中在图像采集的方式以及图像处理方法的不同展开的。近年来,基于CCD技术的纱线张力检测技术不断地更新,相关的研究内容如表2所示。

表2 相关CCD技术的张力检测研究汇总Tab.2 Progress of tension detection based on CCD technology

基于CCD技术的张力检测,利用图像处理获取纱线气圈的特征参数计算出纱线的张力大小。在图像获取的过程中,可以采用小波、傅立叶描述滤除、灰度线性变换等方法对图像进行压缩、去噪和增强处理,也可以使用ANSYS模拟纱线气圈形态,以达到更好的效果。在图像的边界处理方面,可以采用比较法提取边界特征的二值化方法对图像进行处理;利用Canny算子自动选择阈值可以尽可能多地标识出图像中的实际边缘,使其更接近实际图像中的实际边缘;采取浮动阈值法,减小由于光源强度变化引起图像处理的误差。最后提取纱线气圈的相关特征,完成纱线张力的检测。

基于CCD技术的非接触式纱线检测,能够有效消除外界环境对传感器的干扰。但是,由于其安装时CCD图像传感器的安放位置是人工确定的,易引入误差。同时,CCD图像传感器的扫描时间和图像处理算法耗费的时间会降低传感器的响应速度,也进一步限制了此类传感器的应用场景。

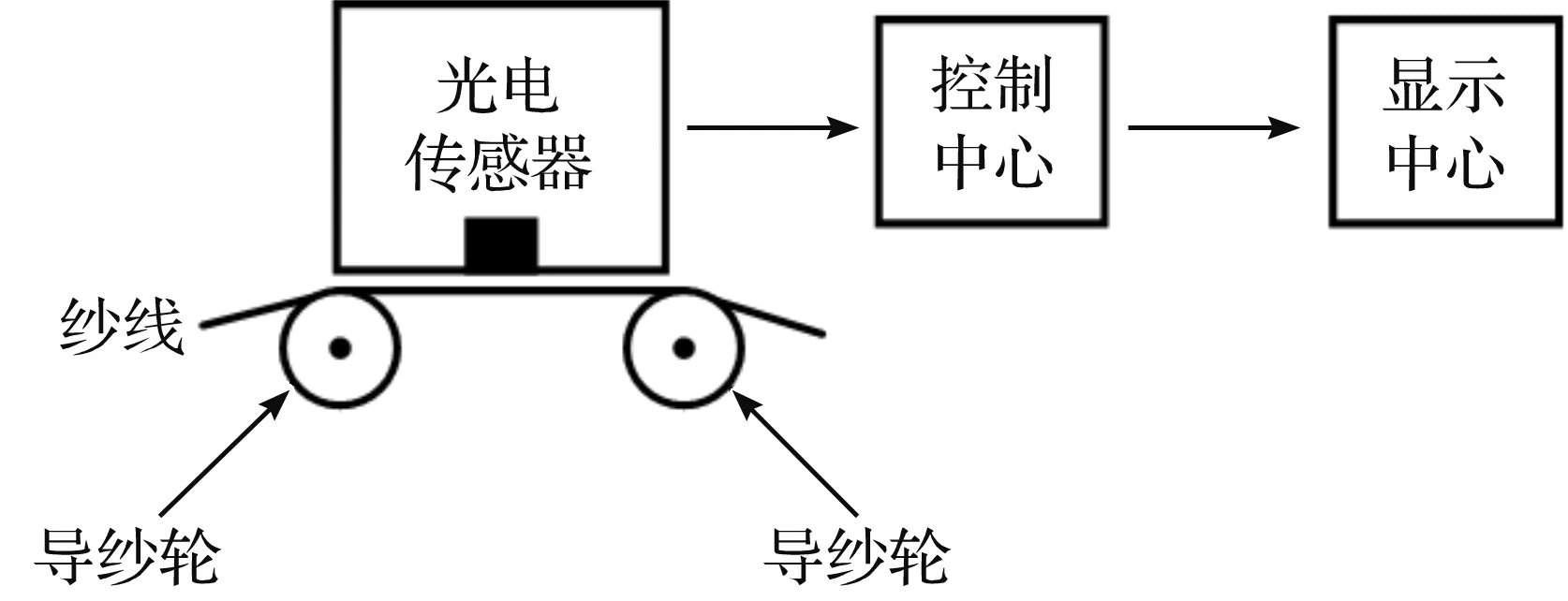

3.2 基于光电传感器技术的张力检测

光电传感器式非接触式纱线张力传感器的核心器件是光电传感器。光电传感器具有高频率和高分辨率的扫描、拍摄、处理的功能。光电传感器中的发光二极管发出激光,经过运动的纱线会有一部分反射到光电传感器内并记录成像,而这些相对移动轨迹会被记录为一组连续高速的图像,经过内部数字信号处理提取出图像参数并通过相应的算法分析与处理,完成运动物体相对移动的精确定位[47],最后通过相对移动位置信息确定纱线的振动频率完成纱线张力的计算,其结构如图6所示。

图6 光电式纱线张力传感器结构Fig.6 The structure diagram of photoelectric yarn tension sensor

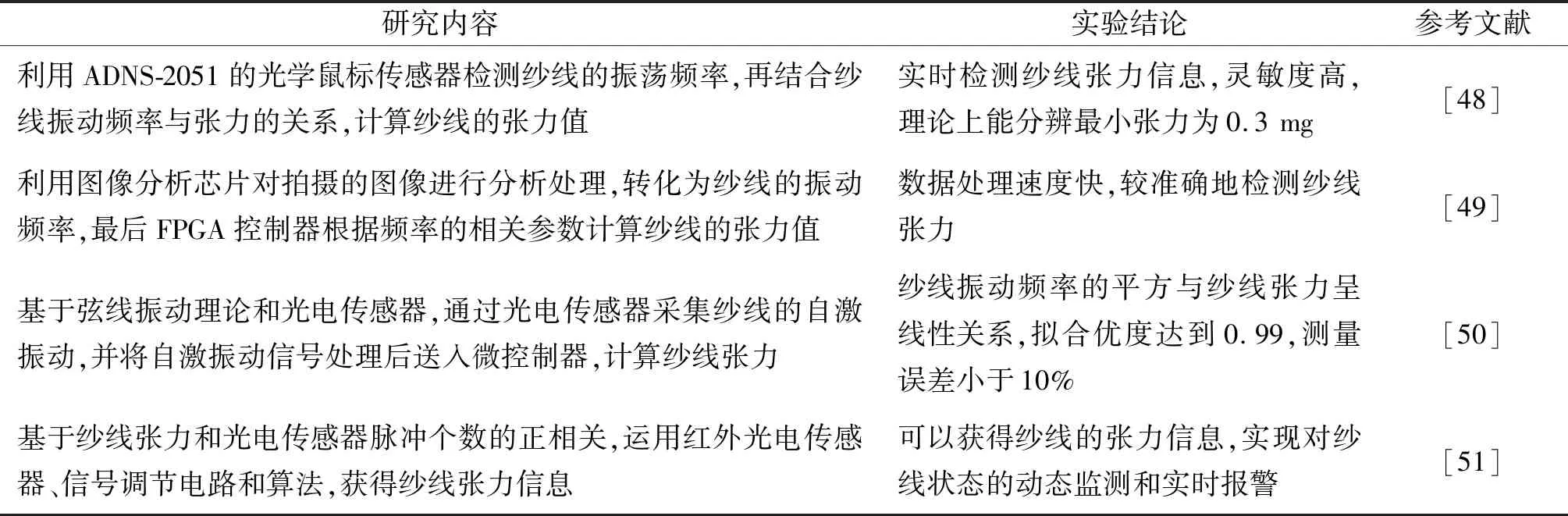

近年来,基于光电技术的纱线张力检测技术的研究状况如表3所示。

表3 基于光电技术的张力检测研究汇总Tab.3 Research progress of tension detection based on photoelectric technology

2009年,张红冉等[48]提出基于单片机和光学鼠标的纱线非接触测量的方法,核心是ADNS-2051芯片,光学鼠标传感器拍摄移动的纱线,获得纱线的振荡频率,再利用纱线的张力与其自然振动频率的平方成正比的关系,计算纱线的张力。由于纱线的运动速度越大,其误差也会有所增大,因此该张力传感器不适用于高速纱线的生产。

2017年,以苏泽斌等[49]研究为代表,其结构和原理与张冉红等大致相同,在控制和处理模块,选择图像处理性能更好的FPGA芯片。光电传感器将运动的纱线记录为一组连贯图像,专用图像分析芯片对图像进行分析处理并转化为纱线的振动频率,最后FPGA控制器根据振动频率的相关参数计算出纱线的张力值。张红冉和苏泽斌等都可以实时检测运行中的纱线张力值,提高了纺织的生产效率,但是二者皆未考虑纱线的自激振动。由于纱线运行过程中络筒机振动影响到纱线本身的振动频率,最终影响张力值的准确性。

针对于以上研究的不足,2019年,缪宇轩等[50]在结构和原理上做了进一步的改进,主动提供纱线的振荡,提出了基于弦线振动理论和光电传感器的研究。其基本原理是:纱线在吹气管中心高速气流以及纱线自身的张力作用下会往复振动,振动形式属于自激振动。通过光电传感器可感应行进纱线的自激振动,并将自激振动信号通过信号调理电路规整为标准的方波,后送入微控制器,计算自激振动的频率验结果显示有高达99%的拟合度。该传感器应用场所单一,对于不同的纱线和不同的环境均需要重新设定参考值,因此对不同规格的纱线在不同的环境需要进行大量的测试。同时该张力传感器系统起初只是静态测量,最后要实现在线测量,需要进行大量的实验数据分析,通过算法优化构建最优频率与张力关系。

2021年,章钰娟等[51]基于纱线张力和光电传感器脉冲个数的相关,运用红外光电传感器、信号调节电路和算法,提出了一种非接触式纱线张力检测系统。将光电传感器输出的模拟信号经过电路处理得到数字脉冲信号,并对脉冲信号进行统计归纳与分析,最终得到纱线的张力信息,实现对纱线状态的动态监测和实时报警。

非接触式张力传感器不会对纱线本身产生影响,可以较好地避免检测过程中对纱线的影响,提高了产品质量和检测精度。但是非接触式传感器对自身的检测灵敏度要求很高,并且技术还不是很成熟,因此需要进一步的研究。

4 总结与展望

纱线生产过程中的张力控制是保证纱线产品质量的重要控制参数,本文从传感器的结构和测量原理等方面对纱线张力传感器进行了分类综述,根据纱线检测过程中是否与纱线直接接触将其分为接触式和非接触式两大类。各类张力传感器均有其特点,其适用环境、灵敏度、稳定性等各有不同,通过分析各类纱线张力传感器在张力检测中的优缺点,得到了以下结论:

a)接触式张力传感器由于结构简单、技术成熟、检测精确、并且价格偏低,是当下比较常用的纱线张力检测装置。但由于接触式张力传感器普遍采用三点弯曲测力结构,引入了额外的导纱轮摩擦环节,导致存在导纱轮磨损、有附加摩擦力误差、直接接触测量容易造成纱线断头、信号采集不稳定等问题,长时间在线测量会对纱线的品质造成一定的影响,因此接触式张力传感器适用于纱线生产的离线巡检环节,并且其采样频率较低,不能应用于高速在线检测的场景。

b)非接触式张力传感器因其测量元件不需要接触纱线,可以较好地避免检测设备对纱线的影响,提高检测精度。但是由于其采用的技术容易受到检测环境的影响,还存在一定的缺陷,同样不能适用于高速在线检测场景。并且非接触式检测对检测设备的灵敏度要求很高,对测量环境有一定的要求,目前还未见广泛的应用。

基于本文对各类别纱线张力传感器的对比、归纳与分析,未来纱线张力传感器应该在以下几个方面加快发展:

a)在接触式张力传感器方面,应该通过改进新原理,探索新材料、结合新学科来提高精确度和灵敏度。比如通过有限元分析法得到结构更优的弹性片;通过不同结构模型的受力分析得到更好的结构体;通过不同材料的对比选取应变率更高,温度系数更好的基片材料。

b)在非接触式张力传感器方面,应该创造更加精密的采集单元,提高数据采集频率,创新更高效的算法,也可以结合硬件提高处理速度等。比如基于图像处理的非接触纱线张力检测设备,在图像处理时结合FPGA等硬件的处理速度要高于纯软件的处理速度,并且这种基于图像处理的非接触式张力传感器也将是未来研究的重点。

c)在整个控制系统的优化方面,要想充分地发挥出各种张力传感器的性能,需要结合更优的算法和合理的控制方案实现整个检测系统的控制。

随着纺织行业个性化、数字化、智能化的发展,对纱线的生产环节提出了更高的要求,为了提高纱线产品的质量,基于产品质量的纱线生产过程中的在线大闭环控制势在必行,而纱线张力的在线检测是实现该闭环的重要反馈量。因此,在未来研究非接触式的、能满足高速纱线生产的在线张力传感器对于纺织行业的发展具有重要的现实意义和市场应用前景。