抑制6xxx系制品拉毛缺陷和粗晶暴露的平衡氧化工艺研究

任浩铭,张 弟, 刘昌明,屈乐柱,任玉宝,王 帅

(辽宁忠旺集团有限公司,辽宁 辽阳 111000)

针对挤压制品挤压过程产生的表面拉毛颗粒以及在氧化后表面出现的粗晶缺陷,本文以木工机械用LZM-032A产品为例,通过改变氧化前处理工艺参数及工艺流程,研究了不同氧化前处理工艺对氧化后制品表面拉毛颗粒及粗晶暴露的影响,提出利用氧化前处理工艺平衡控制试样氧化后表面的拉毛颗粒和粗晶的解决方案。

1 试验方案

1.1 碱蚀去掉粗晶层

设想试样经过碱蚀处理可以使表面的粗晶层腐蚀掉,经过氧化后,表面无粗晶及拉毛颗粒缺陷。根据如下试验方案,观察氧化后表面粗晶缺陷显现程度。除油(室温;1min)→碱蚀(55±10℃;0.5min、10min、20min、30min、40min、50min)→中和(室温;2min)→氧化(稳压15V;温度≤22℃;20min)→中温封孔(70±5℃;20min)。

1.2 粗晶掩盖工艺摸索

若1.1方案可行则在试验中采用1.1方案;若不可行,则在现有工艺基础上,通过调整前处理工艺流程及参数,观察氧化后型材表面粗晶及拉毛颗粒缺陷的显现程度。

(1)前处理酸蚀时间的确定。在现有酸蚀处理工艺参数4min~6min的基础上,根据试验不同酸蚀时间处理,观察型材表面粗晶及颗粒拉毛的显现程度,确定一个准确的酸蚀时间,为后续试验做准备。

(2)哑光表面工艺前处理参数的确定。将试验的前处理流程定为:碱蚀→酸蚀→二次碱蚀,按该流程进行试验。碱蚀的目的是为了消除型材表面的机械纹及颗粒拉毛,碱蚀时间较短,不能消除机械纹和颗粒拉毛,碱蚀时间较长,会使型材表面的粗晶缺陷显现出来。为了平衡控制颗粒拉毛和粗晶缺陷,需合理选择该处碱蚀处理的时间。现将碱蚀时间选为1min、2min、3min、4min、5min(根据表面状况对碱蚀时间进行调整,随时记录)。酸蚀的目的是使型材表面生成一层氟铝酸盐,显哑光面,既能满足客户对型材表面处理的要求,同时对型材在碱蚀处理后出现的粗晶缺陷有一定的掩盖作用。酸蚀处理的时间按照前述(1)中确定的时间为参数,进行后续试验。二次碱蚀的目的是去除酸蚀处理产生的氟铝酸盐,又能二次去掉表面的颗粒拉毛。现将碱蚀处理时间定为30s、1min、2min、3min、4min、5min(根据酸蚀后表面状况对碱蚀时间进行调整,随时记录)。

2 试验结果

2.1 碱蚀时间对型材表面粗晶显现程度的影响

碱蚀处理使铝型材均匀的腐蚀,能够消除型材表面的机械纹及颗粒拉毛。碱蚀时间较短,不能消除机械纹和颗粒拉毛,碱蚀时间较长,会使型材表面的粗晶缺陷显现出来[1]。为了平衡控制颗粒拉毛和粗晶缺陷,需合理选择碱蚀处理的时间。通过不同的碱蚀处理时间,观察氧化后试样表面粗晶的显现程度。

图1为不同碱蚀时间对氧化后试样表面粗晶及颗粒拉毛缺陷的影响。在图1中,试样经碱蚀处理0.5min氧化后表面未见粗晶缺陷,但拉毛颗粒缺陷几乎没有减轻。碱蚀处理5min氧化后,试样表面浅表层的粗晶缺陷已经显现出来,拉毛颗粒基本消除。碱蚀处理10min氧化后,试样表面暴漏出粗晶缺陷的位置增多,但拉毛颗粒只有少量痕迹留存。碱蚀处理20min氧化后,试样表面最先暴漏粗晶缺陷的位置粗晶现象已有所减轻,但又有新的位置出现粗晶,未见拉毛颗粒缺陷。碱蚀处理30min氧化后,试样表面出现的所有粗晶缺陷均有减轻趋势,最先出现粗晶的位置已经减弱。碱蚀处理40min氧化后,试样表面只有在变形量较大的拐角处存在粗晶,表面其余位置均已无粗晶。碱蚀处理50min氧化后,试样只有一面表面有轻微的粗晶残留,其余位置粗晶均已经消失,但表面出现过腐蚀现象。

图1 不同碱蚀时间对试样氧化后表面影响Fig.1 Effect of different alkali etching time on surface of the samples after oxidation

将经过不同碱蚀处理时间氧化后的试样尺寸进行比较,用游标卡尺(精度为0.02mm)对032A型材的同一位置进行测量,结果如图2所示。图2中,随着碱蚀时间的增加,型材尺寸逐渐减小,当碱蚀时间为40min时,型材尺寸迅速下降,即超过20min后对型材腐蚀速度明显加快,因此碱蚀时间不易过长。

图2 不同碱蚀时间试样尺寸Fig.2 Sample size of different alkali etching time

因此,随着碱蚀时间的增加,试样氧化后表面粗晶缺陷呈逐渐显现到全部暴露到逐渐消失的过程。时间过长试样尺寸减少过多,影响产品质量;若时间不够长,粗晶又去除的不够完全,氧化后依然存在,影响外观,在不影响外形尺寸情况下,通过碱蚀去除粗晶无法实现。因此需要通过调整前处理工艺流程及参数对型材表面粗晶和颗粒拉毛缺陷进行掩盖处理。

2.2 粗晶掩盖工艺摸索

2.2.1 酸蚀处理时间的确定

该试验前处理的工艺流程为,中和→酸蚀→碱蚀→中和,试验的工艺参数见表1。随着酸蚀时间的增加,表面粗晶缺陷显现的越明显,试样表面颗粒拉毛有留存,说明酸蚀处理也可以将型材表面的粗大晶粒腐蚀出,但对颗粒拉毛的缺陷影响较小。因此,酸蚀时间同样不易过长,将试验的酸蚀处理时间定为4min。试验结果如图3所示。

表1 酸蚀时间试验工艺参数表Tab.1 Acid etching time test process parameter table

图3 不同酸蚀时间试验结果Fig.3 Test results of different etching times

2.2.2 粗晶掩盖前处理工艺摸索

将试验的前处理流程暂定为,碱蚀→酸蚀→二次碱蚀,根据不同处理时间观察型材表面的粗晶及颗粒拉毛的显现程度,确定不同工艺对型材表面缺陷的影响。

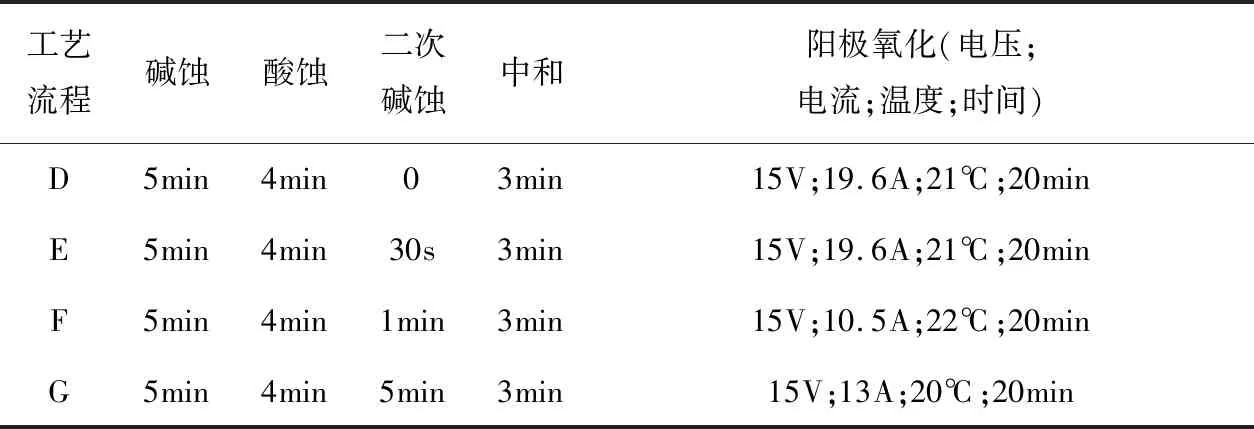

(1)不同二次碱蚀时间对表面粗晶及颗粒拉毛缺陷的影响。根据2.2.1中试验确定的酸蚀时间(4min)进行以下试验。试验工艺参数见表2。

表2 不同二次碱蚀时间试验工艺参数表Tab.2 Process parameter table of different secondary alkaline etching time test

不同二次碱蚀时间对型材表面的影响如图4所示。可以看出,随着二次碱蚀时间的增加,表面粗晶缺陷显现的越明显,说明二次碱蚀处理可以使该型材表面粗晶缺陷显现的更加明显。对比D(未进行二次碱蚀)和G(二次碱蚀5min)两个试样,试样表面存在粗晶显现程度的差异,但表面都几乎没有颗粒拉毛缺陷存在。

图4 不同二次碱蚀时间试验结果Fig.4 Test results of different secondary alkaline etching times

(2)不同碱蚀时间对表面粗晶及颗粒拉毛缺陷的影响。碱蚀处理可以除掉表面的颗粒拉毛,但碱蚀时间过长会造成型材表面粗晶显现出来,因此,应合理控制碱蚀时间。不同碱蚀时间的试验参数见表3。不同碱蚀时间对型材表面的影响如图5所示。

表3 不同碱蚀时间试验工艺参数表Tab.3 Test results of different secondary alkaline etching times

图5 不同碱蚀时间的试验结果Fig.5 Test results of different alkaline etching times

图5(a)试样未经过碱蚀处理但进行了30s的二次碱蚀处理,试样表面有明显的粗晶缺陷;(b)和(c)试样经碱蚀处理后未经二次碱蚀处理,表面未见明显的颗粒拉毛和粗晶缺陷,表面细腻,未有粗糙感。因此,试验可以将一次碱蚀时间控制在3min~5min。

3 验证试验

3.1 对不同批次的合金开展粗晶掩盖验证

采用同一合金牌号,不同挤压速度的032A型材作为验证试样。按以上试验结果对试验进行处理。验证试验的工艺参数见表4。

表4 验证试验工艺参数表Tab.4 Validation test process parameter table

图6为验证试验结果。由图6(a)(b)可知,试样1(中和3min处理)和2(未中和处理)表面无明显的粗晶和颗粒拉毛缺陷,经不同中和时间处理的试样表面未见明显差异,说明中和处理对型材氧化后粗晶及拉毛缺陷无明显影响。由图6(c)(d)可知,试样3按照试验参数进行处理,氧化后表面无明显的粗晶和颗粒拉毛缺陷,试样4未经碱蚀处理,氧化后表面粗晶缺陷严重。以上验证了试验工艺参数的可行性。

图6 验证试验结果Fig.6 Validation test results

将试样按照验证的试验参数及流程,在氧化厂内利用产业化设备开展表面处理验证,阳极氧化参数按照生产的参数进行试验,不做要求。试验结果如图7所示,氧化后的试样表面粗晶缺陷掩盖较好,为合格产品。

图7 产业化设备验证试验结果Fig.7 Industrial equipment validation test results

3.2 6xxx系其他合金产品实验室验证

针对6种合金(6082、6005、6005A、6061、6060、6063)28种已知型号及4种未知型号的粗晶产品按照试验出的工艺流程及参数进行氧化粗晶掩盖试验。酸蚀氧化后,包括6082合金在内,粗晶掩盖情况均达到理想效果(氧化前后对比图见图8),但6082内控合金产品掩盖不好。针对6082内控合金产品进行前处理工艺调整。调整后的工艺见表5。

表5 针对6082内控合金产品的前处理工艺Tab.5 Pretreatment process for 6082 internal control alloy products

图8 6082合金内控产品粗晶验证Fig.8 Validation of coarse crystal of 6082 alloy internal control products

在图8中,减少前处理碱蚀时间可以降低粗晶的暴露程度,后正常进行酸蚀氧化处理,对粗晶缺陷有一定的掩盖程度。在已知有粗晶缺陷的6082合金内控产品粗晶掩盖处理过程中,在产品表面质量较好情况下(无油污等),可以不进行碱蚀处理或碱蚀时间足够短,后正常进行酸蚀氧化处理,粗晶掩盖程度相对较好,但不如已经试验的其它合金掩蔽效果好。

4 机理分析

碱蚀处理时间不同,粗晶显现程度不同[2]。根据王奕雷[3]的研究,6A02型材经过碱洗时,型材表面的粗晶层已经腐蚀完全,但在粗晶层位置有少量粗大晶粒残留,且这些残留的晶粒位置高于正常组织。这是由于以氢氧化钠为基础的碱性溶液对铝及铝合金型材的侵蚀是均匀腐蚀,同时会显示试样表面的不均匀性[4]。在电解质溶液中,金属表面不同区域有着不同的电极电位,形成大量的微电池,电位较低的地区为阳极发生溶解,电位较高的地区为阴极发生沉淀[5-7]。金属和合金晶界的电位通常比晶粒内部要低,为微电池的阳极,所以腐蚀首先从晶界开始。由于粗晶缺陷的晶粒尺寸较大,从晶界开始腐蚀后,正常组织处的晶粒尺寸较小,腐蚀较快,而粗晶组织处腐蚀较慢,因此在长时间、不同腐蚀速度下就会造成粗晶处的晶粒高于正常组织[8]。

酸蚀是在特定条件下的化学侵蚀反应。酸性液与铝型材在接触的极短时间内迅速反应生成络合物(3F-+Al3+→AlF3,6F-+Al3+→AlF63-),这种络合物有一定的粘度,容易粘附于铝基体表面,形成一种保护膜[9]。此膜于凸处较薄,在凹处较厚。薄处接触侵蚀介质的几率较大,能继续进行溶解反应且反应速度较快;厚处受到粘附物的屏蔽而使溶解反应速度减缓,由于凹凸部分溶解速度不同,最终达到消除颗粒拉毛、平整表面的目的。又由于F-的点蚀哑光效应,使粗晶组织和正常组织的晶粒交界处反光不明显,达到了掩盖粗晶的效果[10]。

5 总结

(1)对于表面的粗晶及颗粒拉毛缺陷,可以采用脱脂除油→碱蚀→酸蚀→中和的前处理工艺流程对其表面进行处理,其中碱蚀时间在3min~5min,酸蚀时间为4min~5min。针对该型材按该工艺进行前处理可以有效去除表面颗粒拉毛缺陷,并对粗晶缺陷起到了良好的掩盖作用。

(2)针对6xxx系其他合金型号的有粗晶产品进行氧化处理时,可以按照试验得出的工艺流程及参数进行氧化处理,氧化后粗晶缺陷掩盖效果理想。

(3)针对6082内控合金的有粗晶产品进行氧化处理时,在产品表面质量较好情况下(无油污、拉毛颗粒等),可以不进行碱蚀处理或碱蚀时间足够短,后正常进行酸蚀氧化处理,粗晶掩盖程度相对较好。