回收塑料配比对木塑复合材料性能的影响研究*

邸亚森,冯旋雪,汤正捷,苏艳炜,吴章康

(西南林业大学 材料科学与工程学院,云南 昆明 650224)

木塑复合材料(Wood-plastic Composites,简称WPC )是以农林加工剩余物植物纤维和废旧塑料为主要原料,用注塑、挤出或模压法等制成的新型复合材料[1]。木塑复合材料兼具木材和塑料两者的优点,对废弃木质纤维和塑料进行了有效的回收利用,一定程度上缓解了木材供应的紧张,减少了环境污染[2],在家具、建材、汽车内饰、园林景观等许多领域均有广泛的应用。

影响木塑复合材料性能的主要因素有植物纤维种类、用量、粒径大小以及基体塑料的种类、品级、用量,助剂的种类及使用,成型工艺等[3]。一般而言,在一定程度上植物纤维粉末的粒径越小、分布越均匀制备出的木塑复合材料的力学性能就越好。基体回收塑料的来源众多,成分及分子结构复杂,对木塑复合材料的性能有很大的影响。余旺等[4]以高密度聚乙烯(HDPE)、聚苯乙烯(PS)、丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)、聚丙烯(PP)及线型低密度聚乙烯(LLDPE)等几种塑料为基体,小麦秸秆粉为增强相,研究几种塑料对木塑复合材料性能的影响,结果发现HDPE基木塑复合材料的力学性能和热稳定性能最好,LLDPE基木塑复合材料的力学性能最差,ABS基木塑复合材料的吸水率最大。周亮等[5]对比了不同含量HDPE对木塑复合材料力学和热学性能的影响,结果表明HEPE质量分数为50%时WPC力学性能最佳,HDPE质量分数为40%时WPC热学性能最佳。木塑复合材料常以PE回收料为基体,不同PE回收料的结构与性能具有差异[6],不同品级PE回收料的价格也不同,最终制备出的木塑复合材料的性能和成本具有较大的差异。因此本文以回收料A、回收料B和回收料C三种不同品级PE回收料以不同用量共混,通过两步挤出成型法制备试样1、试样2和试样3,测试三个试样的力学性能、吸水性和热学性能,讨论回收料A、回收料B和回收料C的用量对木塑复合材料性能的影响,以期为木塑复合材料的研发和应用提供数据参考。

1 材料与方法

1.1 试验材料

木粉,粒度为60~80目,由昆明驼行新材料科技有限公司提供;

回收料A(饮料瓶类,以HDPE为主的粒料),高品级PE回收料,市场价较高,熔体流动速率0.8~1.1 g/10 min,由昆明驼行新材料科技有限公司提供;

回收料B(油桶类,以HDPE为主的粒料),中品级PE回收料,市场价中等,熔体流动速率1.3~1.6 g/10 min,由昆明驼行新材料科技有限公司提供;

回收料C(薄膜类,以HDPE为主的粒料),低品级PE回收料,市场价较低,熔体流动速率1.7~2.0 g/10 min,由中山市中粤塑料制品有限公司提供;

加工助剂均由昆明驼行新材料科技有限公司提供。

1.2 试验设备

混料机:SRL-Z500/1000A,高速混合机组;造粒机:SHJ75B,双螺杆混炼挤出造粒机;挤出机:MSSZ65/132B,双螺杆木塑挤出机;万能力学试验机:AG-I,日本岛津公司;热重分析仪:Pyris 1 TGA,美国PE公司;动态热力学分析仪:DMA242C,德国耐驰公司。

1.3 木塑复合材料的制备

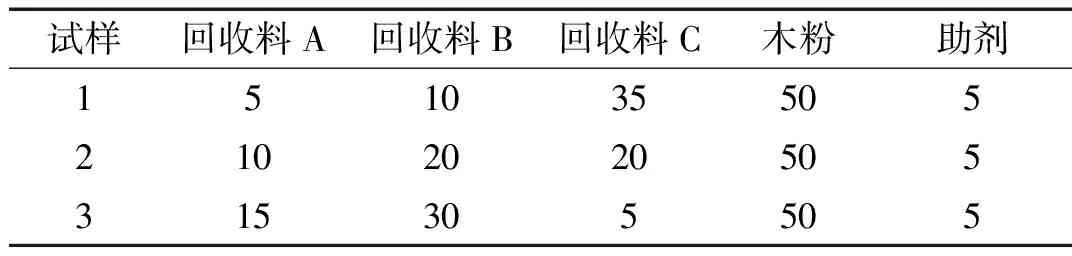

将3种品级PE回收料、木粉和助剂按照表1比例加入高速热混合机进行混炼,温度设定为 105 ℃,高速搅拌 20 min。使用同向双螺杆造粒机进行造粒,分段加热,温度范围设定在120~170 ℃。然后再通过锥形双螺杆挤出机在温度138~180 ℃ 分段加热,模具温度135~150 ℃ 挤出成型,冷水循环冷却,截取试验用木塑试样。试样按照表1配方重复制备3次。

表1 木塑复合材料配方*

1.4 性能测试

力学性能:木塑复合材料的弹性模量、静曲强度和集中载荷等力学性能,分别按照国家标准GB/T17657-2013进行测试,加载速度为 7 mm/min,温度为 20 ℃。每组的测试试样为6个,在每组试样内,测试时3个试样正面向上,3个试样背面向上,最后取平均值。

吸水性能的测定:24 h 吸水率与 24 h 厚度膨胀率,按GB/T17657—2013规定标准试验条件测定。

DMA分析:在振幅为 20 μm,频率为 1 Hz,跨距为 40 mm 的三点弯曲模式下测试,样品规格为50×10×5 mm3。实验温度范围为30~200 ℃,速率为 5 ℃/min。

TG分析:取 10 mg 木塑复合材料细小碎片用热重分析仪记录以 20 ℃/min 的升温速率从 30 ℃ 加热至 800 ℃ 过程中的质量变化来研究木塑复合材料的热稳定性。

2 结果与讨论

2.1 力学性能

木塑复合材料力学性能测试结果见表2。

表2 木塑复合材料物理力学性能

从表2中可见,随着回收料A用量的增加,试样的弹性模量、静曲强度和集中载荷都变大,试样3的弹性模量、静曲强度和集中载荷比试样1分别提高了15.58%、21.29%和20.62%。

木塑复合材料力学性能与3种不同品级回收塑料的用量有关。在3种品级回收塑料中,回收料A和回收料B主要是HDPE,而回收料C中成分复杂,可能含有较多的LDPE、LLDPE和其他杂质。袁聪慧研究了4种PE回收料的力学性能,发现回收薄膜PE料中含有LDPE,回收薄膜PE料的拉伸强度低于回收PE瓶子料[6]。回收料C的熔体流动速率较大,黏性较低。随着回收料A的用量的增加,回收料C用量减少,塑料与木粉相容性变好,木塑复合材料的力学性能增强。

2.2 24 h吸水率和24 h厚度膨胀率

对于木塑复合材料,吸水可能会导致木塑复合材料发生霉变、强度降低、变形等[7- 8],而木塑复合材料的吸水率受基体和纤维的种类、界面结合强度、木质纤维的相对用量、加工工艺等多种因素的影响[9-11]。从表2中可知,随着回收料A用量的增加,木塑复合材料的 24 h 吸水率和 24 h 厚度膨胀率均减少,试样3的 24 h 吸水率和 24 h 厚度膨胀率比试样1都降低了0.3%。在三种品级回收塑料中,可能是回收料A熔体流动速率较低,黏度较高,随着回收料A用量的增加,木塑复合材料不易出现缝隙。

2.3 DMA分析

从图1(a)看出,木塑复合材料的储能模量(E′)随温度的升高而单调递减,是由于较高的温度加强了聚合物分子的活动能力,WPC持续软化,刚性降低。在 30 ℃ 时,试样3的储能模量均高于试样1和试样2,这说明试样3本身就具备良好的力学性能,同时也证明试样3的界面结合优于试样1和试样2。随着温度的升高储能模量逐渐降低,试样3的储能模量仍高于试样1和试样2,因此试样3具有较高的材料刚性。

复合材料的损耗因子(tanδ)变化对应着复合材料中分子链段与分子间链段相互摩擦、缠绕的作用力及在外力作用下分散应力能的变化,也能够反应木塑复合材料复合体系中木纤维与PE之间的界面结合的紧密程度。从图1(b)中看出,随温度升高,损耗因子呈先增加后减少的趋势,试样1的损耗因子峰值最大(0.31<0.34<0.35),这说明试样1的界面结合性能最差,与试样1的力学性能和吸水性能的研究结果一致。

图1 木塑复合材料储能模量和损耗因子

2.4 TG分析

图2所示为三个试样的TG曲线。由图2可见,三个试样的失重分为3个阶段。第一阶段,在260~340 ℃ 失重最严重,是由纤维三大组分(纤维素、半纤维素和木质素)热分解引起的[12],在340~430 ℃ 时的失重较平缓,表明木质素进一步产生了热分解;第二阶段,温度为450~500 ℃ 时PE产生了热分解(PE分子链中的碳链骨架断裂,其分解温度为416~477 ℃[13];第三阶段,温度为500~700℃,热分解剩余物的进一步炭化。从图2可知,热稳定性A>B>C,这可能是因为回收料B和回收料C中混有PE-LD、PE-LLD等,这与代军[14]的研究结果,热稳定性PE-HD>PE-LLD>PE-LD的结果一致。

由图3中可知,在第一个降解过程,试样1、试样2和试样3三种复合材料的最大降解发生的温度分别在 350.0 ℃、361.6 ℃、371.5 ℃;在第二个降解过程,试样1、试样2和试样3三种复合材料的最大降解发生的温度分别在 484.7 ℃、485.5 ℃、485.7 ℃、;在第一个降解过程中,试样3的降解比试样1和试样2的降解温度高,这说明其分子间具有更强的吸附力和键结合力,界面的结合效果更佳,材料的稳定性更强,这与力学性能的研究结果一致。而在第二个高温降解阶段,由于温度过高,复合体系的组分基本都发生降解,此时分子链的强弱成为主要原因,与分子间的结合力关系不大[15]。

3 结论

在本试验中,回收料A的用量为 5 kg、10 kg、15 kg 时,随着回收料A用量的增加,木塑复合材料的弹性模量、静曲强度和集中载荷逐渐变大,24 h 吸水率和 24 h 厚度膨胀率变小,热学性能变好。当回收料A、回收料B和回收料C的用量比(质量比)为15∶30∶5时,木塑复合材料综合性能最佳。