聚乙烯燃气埋地管道检测技术研究

任 峰,生建文,刘 健

(中国特种设备检测研究院,北京 100029)

0 引言

聚乙烯管道具有良好的耐腐蚀性,成本低、施工简单,逐步取代钢质管道应用到城市燃气输配行业中。国内目前新建的城市燃气中低压管道基本采用聚乙烯材质[1]。为了减少燃气泄漏事故,应对潜在的安全隐患进行风险分析和评估,采用先进的检测技术发现尽可能多的管道缺陷,降低管道运行风险,提前排查、消除安全隐患将逐步取代事故发生后再进行紧急抢险的方法。

1 城市燃气埋地聚乙烯管道泄漏安全隐患影响因素

1.1 管道本体质量缺陷

管道本体质量缺陷主要包括管件和管道本体质量不合格造成的缺陷,例如管道在运行过程中管件密封失效以及在制造、储存过程中存在裂纹、划伤等缺陷。按照CJJ 63—2018《聚乙烯燃气管道工程技术标准》要求,管材划伤不能超过管材壁厚的10%。如图1所示,鞍型三通密封失效,导致运行的燃气管道泄漏。

图1 鞍型三通密封失效

1.2 管道焊接缺陷

管道焊接缺陷主要是焊接过程中结构不合理、焊接参数设置不合理,焊接面有杂质以及环境影响等因素造成焊接接头存在缺陷和变形。焊缝缺陷根据焊接方法不同分为电熔接头缺陷和热熔接头缺陷。电熔接头缺陷包括熔合面缺陷、孔洞、金属丝错位、冷焊等;热熔接头缺陷包括熔合面缺陷、冷焊、过焊、焊缝过短、焊缝不对中等。图2为热熔焊缝变形,由焊缝未对齐焊接造成。

图2 热熔焊缝变形

1.3 外力机械损伤

外力机械损伤是指管道受到外力机械作用造成管体变形或者损伤。图3为管道受外力挤压变形。图4为管道破损,管道被第三方施工破坏造成泄漏。

图3 管道受外力挤压变形

图4 管道破损

管道敷设时,应随管道走向埋设金属示踪线和警示带(CJJ 63—2018《聚乙烯燃气管道工程技术标准》),目前聚乙烯燃气管道存在示踪线缺失的现象,导致埋地聚乙烯管道不能准确定定位,外力机械损伤,也是管道安全运行的难题。

1.4 其他因素

其他因素包括高温、低温、电击等,聚乙烯管道相对于钢质管道能够承受的温度范围较窄,聚乙烯管道附近存在高温管道或者其他高温物体,都有可能造成管道融熔失效,聚乙烯管道长期处于低温环境有可能造成管道冻裂失效,因此在管道运行过程中要充分考虑聚乙烯管道的周边环境,做好保温、隔离热源、防雷击等措施。

2 城市燃气埋地聚乙烯管道隐患排查检测技术

2.1 目测法

目测法主要包括目视检查和泄漏检查。目视检查范围包括检查管道本体、管件及焊缝外观、变形及损伤。泄漏检查是采用日常巡检与燃气泄漏检测结合的方法,能快速、准确发现燃气泄漏点,是及时排除安全隐患的重要方法[2]。

热熔接头的目视检查项目包括焊缝翻边对称性、接头对正性检验和翻边切除检验。翻边应沿整个外圆周平滑对称,尺寸均匀、饱满,不应有切口或缺口状缺陷;焊缝高度不能低于母材表面;焊接部位的错变量不能超过管材壁厚的10%。

电熔接头的目视检查项目要求管件端口处应有明显刮皮痕迹;接缝处不应有熔融料溢出;鞍型三通的出口应垂直于管材中心线;电熔管件内电阻丝不应挤出,管件上观察孔中应能看到少量熔融料溢出,但不能呈流淌状。

目视法简单快捷,对发现管道表面宏观缺陷以及燃气泄漏点非常有效,缺点是对于埋地管道不能实施目视检查。

2.2 力学性能试验

力学性能试验主要指针对热熔接头、电熔接头进行的破坏性试验,通过检测接头的力学性能指标确定接头质量。

对热熔接头采用拉伸试验、三点弯曲试验、拉伸蠕变测试等,通过这些试验可以得到焊口的焊缝系数,评价焊接质量和变形能力,可评价焊接接头的寿命。

对电熔接头采用电熔拉伸剥离、电熔挤压剥离、鞍形三通焊接抗冲击强度测定等,用管壁、管件壁或焊接面的破坏特征和剥离百分比表征焊接质量,检查是否有可见损伤,以此判定电熔接头性能是否达标。

力学性能试验能为接头质量提供准确的判定数据,但是由于操作复杂、成本较高,应用受到限制。

2.3 无损检测方法

无损检测方法主要包括超声波无损检测方法和射线无损检测方法。焊缝超声检测已经发布了标准,例如检测按照JB/T 10662—2013《无损检测 聚乙烯管道焊缝超声检测》、GB/T 29461—2012《聚乙烯管道电熔接头超声检测》进行,检测结果评价参照GB/T 29460—2012《含缺陷聚乙烯管道电熔接头安全评定》。射线检测方法对接头孔洞、金属丝错位、未熔合、未焊透等缺陷能进行直观反映。

由于聚乙烯材质对声波的损耗,超声无损检测的精度受到一定影响,中国特种设备检测研究院采用超声相控阵动态聚焦结合B扫查成像技术对焊缝进行检测,结果表明能够对缺陷定位,对焊缝质量进行判定[3]。无损检测方法还有待于进一步研究,提高检测能力和精度。

2.4 管道定位探测技术

造成外力机械损伤的主要原因是施工单位在对埋地聚乙烯管道位置、埋深定位不准确的情况下施工造成管道本体损伤,而缺乏有效的埋地聚乙烯管道探测技术是事故的主要原因之一。

目前埋地聚乙烯管道探测定位可采用的设备主要包括:通过探测沿管道内部传播的声波振动信号进行管道定位的燃气PE管线探测仪GPPL,探测短声波脉冲反射信号的APL地下(PE)管线探测仪[4],探测高频电磁波反射信号的探地雷达,探测示踪线电磁信号的埋地管线探测仪[5],对设备从操作简易程度、是否与管道连接、定位准确性、埋深探测准确性、单次探测长度等方面进行对比分析,结果见表1。

表1 聚乙烯管道探测设备对比分析结果

通过以上研究发现示踪线法是目前操作方便、准确性高的聚乙烯管道探测技术,但是目前很多聚乙烯管道未安装示踪线,导致该技术不能使用;对于其他3项技术,燃气PE管线探测仪GPPL在管道定位方面较准确,探地雷达在管道埋深探测方面较准确,集合这2种技术的优势,可以提高聚乙烯管道定位、埋深检测的准确性。

应用燃气PE管线探测仪GPPL+探地雷达的技术组合进行聚乙烯管道现场探测,分3步进行:

(1)利用燃气PE管线探测仪GPPL对聚乙烯管道进行定位。管道定位探测现场如图5所示。

图5 管道定位探测现场图片

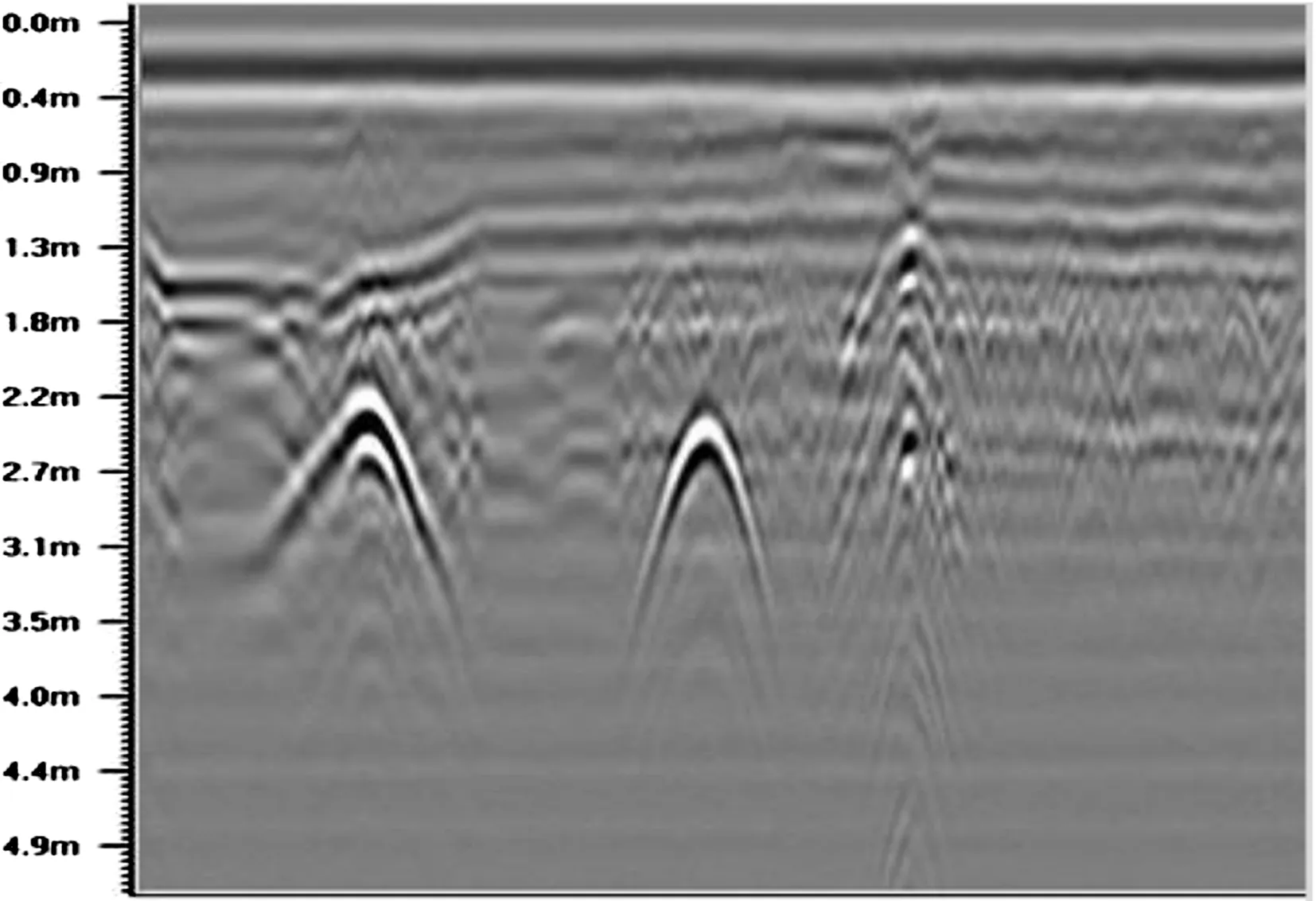

(2)利用探地雷达选择2处管道进行埋深测量。探地雷达埋深探测1#坑检测结果如图6所示。埋深探测2#坑检测结果如图7所示。

图6 埋深探测1#坑图片

图7 埋深探测2#坑图片

(3)现场开挖,对管道的定位、埋深误差进行验证。

通过结果分析得出结论:利用燃气PE管线探测仪GPPL进行管道定位,单侧能够探测的管线距离在500~1 000 m之间。现场实际开挖验证2处,平面误差:1#坑10 cm,2#坑0 cm。埋深探测误差:1#坑探测埋深2.2 m,实际1.9 m;2#坑探测埋深1.4 m,实际埋深1.3 m。

探测结果表明:燃气PE管线探测仪GPPL+探地雷达的技术组合是目前比较实用的聚乙烯燃气管道探测方法。

3 基于管道内示踪线的埋地聚乙烯管道检测新技术

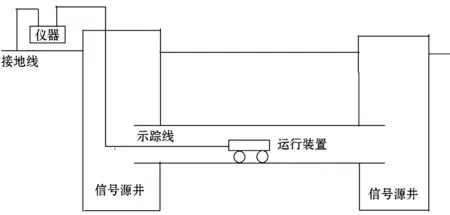

为了能准确、高效进行埋地聚乙烯管道的探测,提出了基于管道内示踪线探测的新型聚乙烯管道探测技术,如图8所示。用牵引装置将示踪线从聚乙烯管道内部的一端牵引至另一端,然后将示踪线接地,并与检测信号发射机连接,启动检测信号发射机,使检测信号通过示踪线并形成回路,再利用检测信号接收机沿管道走向,在地面对检测信号进行读取分析,确定管道位置及埋深,避免聚乙烯管道受到第三方破坏。示踪线可以安装于管道内部长期使用。此技术操作简单,检测准确,不易受到环境影响,对于已经施工完毕而未安装示踪线的管道尤其适用。关键问题在于牵拉装置能通过聚乙烯管道的90°直角弯头,目前该装置已经研制成功,已申请专利。

图8 管道内示踪线探测示意图

4 结论

(1)造成聚乙烯燃气埋地管道失效的主要因素可以分为:管道本体质量缺陷、管道焊接缺陷、外力机械损伤、其他因素,针对这些失效因素提出了目测法、力学性能试验、无损检测方法、管道定位检测技术等措施。

(2)通过分析发现燃气PE管线探测仪GPPL在定位方面有优势,而探地雷达在管道埋深探测方面比较准确,采用这2种方法结合进行管道探测并进行现场验证,管道平面误差最大10 cm、埋深误差最大0.3 m,这种技术组合是目前比较实用的探测方法。

(3)示踪线法探测聚乙烯管道方便快捷,对于未安装示踪线的管道研发了一种能通过聚乙烯管道90°直角弯头的牵拉装置,能够用于聚乙烯管道的示踪线在管道内部的敷设,为聚乙烯管道的探测提供了检测方案。