大型卧式拉力试验机的研制探讨

李周选,潜力群,陈玲,周凌,徐建强,黄星

(1.浙江华电器材检测研究院有限公司,浙江 杭州 311121;2.深圳万测试验设备有限公司,广东 深圳 5181073)

1 背景

当前,我国特高压输电技术已经走在世界前列。在特高压输电建设过程中,金具、大截面电工圆铝线、施工机具、绝缘子、大吨位吊装带等国网电力器材的力学性能检测和安全性能检测项目都需要用到大载荷、长行程、大试验空间的检测设备。为了应对国内的特高压建设力学性能检测需要,满足多种尺寸、结构及载荷的被测试样的检测需求,节约设备投资和设备占地面积,本文提出了用于电力行业的大型卧式拉力机的研制计划。

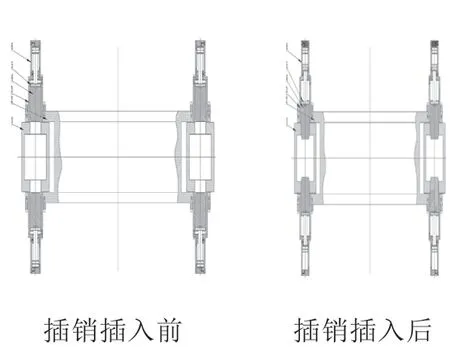

该试验机设计了一种跟随横梁移动的伸缩式插销,该插销有足够的强度承载最大载荷,横梁移动到相应的销孔位置时可以通过控制油缸让插销从上下两端同步伸出,插入至框架上的销孔中。该结构设计巧妙,操作便捷,完美解决了大载荷下长行程调节的需求。

2 试验机结构和工作原理

该试验机采用横卧框体式结构设计,移动端采用全自动分段式插销,可根据不同试样长度实现自动锁止定位,布置如图1 所示。试验机采用伺服阀驱动油缸加载,载荷传感器测力,计算机控制试验进程并显示试验力及试验曲线,亦可进行数据处理、存储及打印。该机采用的数据采集和处理系统,操作简单方便,试验数据可靠。

图1 试验机布置图

该试验机的主机部分,如图2 所示,主要由动力加载部分、框架部分、前后横梁、行程保护装置等部分组成。前移动横梁和导向轴形成施力结构,后横梁和框架部分形成受力结构,通过施力和受力机构的相对运动对试样进行拉伸试验。传感器安装在横梁上,并与配套的附具连接,将实时测得的试验数据进行采集和分析处理。

图2 试验机主机实物图

3 主要技术参数

试验机的主要技术指标如表1 所示。

表1 主要技术指标

力分辨率 1/500000FS位移测量准确度 0.01mm位移分辨率 0.003mm加载速度范围 1~50mm/min横梁最大行程 20m有效试验空间(长度x宽度) 21.5m x 2m外形尺寸(长x 宽x 高) 29.1m x 3.2m x 2.5m

4 研制难点及解决方案

大型卧式拉力机的研制难点主要有以下几点。

(1)在现有的卧式拉力试验机中,为了应对不同试样的测试,必须采用高准确度载荷传感器来实现大载荷、大测力范围的测试需求。该传感器用于拉伸测试,但大载荷校准用的标准传感器都只能压向应用。因此,对此类设备的校准,普遍是该类型设备待解决的难题。

目前,常用的方式之一是对传感器本身进行压向校准,拉向使用。由于拉向和压向存在着一定的校准误差,只能在准确度要求不高的场合使用。另一种方式则是安装校准反向架。但临时安装大载荷的校准反向架,重量大、安装困难、操作非常不便且有安全隐患。为解决这个问题,本设备采用试验加载框架设计,力传感器与加载框架采用自动调心万向球头连接,避免油缸活塞杆受侧向力而漏油。力校准机构主要由高度调整手柄、支架、校准安装板等组成,校准压板刻有回形圆,方便传感器压于中心,通过高度调整手柄调整支架的高度,来实现标准力传感器的校准,如图3 所示。与传统的传感器校准方法相比,本设备的力校准机构设计操作简便,检定时用到的标准力传感器受力方向与本机自带的力传感器受力方向完全相同,校准误差更小。

图3 加载框架和力校准结构图

(2)在现有的卧式拉力试验机中,主机是直接影响试验机工作的执行单元,在大的载荷下,某些试样会在最大力附近突然破断,此时,机架本身在拉伸过程中因为自身刚度的原因,蓄积的能量会在此时突然释放,对设备自身以及地基形成巨大的冲击力。过大的冲击载荷对设备自身、地基和厂房以及周边的设备是有害的。所以,有必要对试验机的主机机架进行有限元分析,并在此基础上进行优化设计。

该试验机主机框架设计如图4 所示,根据力传递路线确定参与结构分析的主要零部件进行静力学有限元分析。卧式拉力试验机主要进行拉力试验,利用有限元分析时,将试验力通过面载荷加载到移动横梁、油缸固定横梁和导轨上。

图4 主机框架图

在最大载荷下,主要受力横梁类部件静力学分析如图5 所示。由分析结果可见,4000kN 的施力条件下移动横梁的最大部分应力部分集中在与夹具连接杆连接孔的位置,且最大应力为231.442MPa <235MPa(材料的屈服应力),位移变形最大的地方集中插销孔位置的两侧边缘,最大变形量为1.59mm,因为最大应力很接近材料的屈服强度,为了提高其强度,需要对应力集中的地方进行强化处理。油缸固定横梁、反力横梁1 和反力横梁2 在最大载荷条件下,所受的最大屈服应力远小于材料的屈服应力,位移变形很小,可以满足设计要求。

图5 主要受力横梁类部件静力学分析图

对导轨进行成有限元分析时,取单侧导轨进行分析,故载荷的大小取最大载荷的一半。由于主机框架比较长,导轨采用分段式,取其中一段导轨进行分析。当插销位于第一个插销孔时,受力面只有插销孔的一半。对导轨进行静力学分析,结果如图6 所示,由结果可知,最大应力主要集中销孔位置,位移变形主要集中在插销所在的插孔位置,所以导轨设计时,需要考虑销孔处的应力集中的影响,以提高导轨结构强度。

图6 导轨静力学分析图

为避免过大冲击载荷对设备的损害,此设计框架采用钢板焊接,合理布筋,结构强度高、刚性大。设备具备足够的刚度,减小了机架自身蓄积能量,从而控制试样破断时机架蓄积能量突然释放引起的振动。

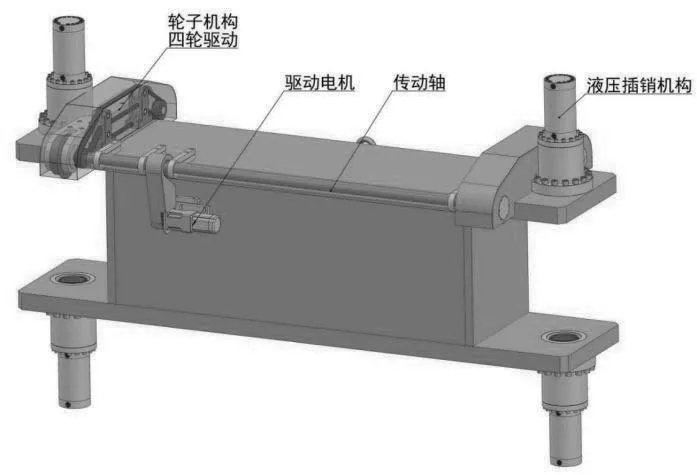

(3)常规的卧式拉力试验机行程调整,通常采用梯形丝杆的传动方式调节横梁的位置。本机行程需求20m,采用长丝杠的方式,刚度极低、造价极高,不适合在此场合应用。为此,我们设计了采用高精度伺服电机驱动轮子机构自走的横梁,如图7 所示,以框架作为轨道,实现大行程的移动。

图7 移动横梁结构

常规的卧式拉力试验机中,移动横梁在导轨上定位插销通常是一根光轴,从移动横梁的定位孔插入导轨的定位孔,从而将移动横梁与导轨固定,如图8 所示。能够承受4000kN 大载荷的插销,其自身的重量超过50kg,通过人工插拔操作极为不便;通过其他吊装设备插拔,效率低下、成本高昂。

图8 传统插销机构示意图

为了能够方便快捷地将插销插入孔内,本试验机设计了一种液压插销机构。此机构安装于卧式拉力试验机的移动横梁上,主要由同轴固定安装在移动横梁的定位孔上的导向筒、安装在导向筒顶部的油缸以及连接油缸活塞端的插销组成,油缸的活塞端向下伸入导向筒内部,油缸能够带动插销轴向滑动插入导轨的定位孔,使移动横梁相对导轨达到锁止状态,如图9 所示。与现有技术相比,该设计的优点是:通过作动器,即液压油缸驱动的方式将插销插入定位孔,以达到锁止状态;插销与油缸活塞之间为轴连接,用以保护油缸活塞不受侧向力而损坏。

图9 液压插销机构插入前后示意图

5 结语

本文主要介绍了大型卧式拉力试验机的结构和工作原理,详细描述了研制难点和对应的解决方案。依据该方案制造的设备实现了所有预期功能和技术指标。本试验机主要用在电力建设领域,特高压建设过程的电力金具检测、大截面导线检测、施工机具检测、绝缘子检测、大截面钢丝绳检测、大吨位吊装带检测等。力校准机构操作简便快捷准确,通用性和适用性强;框架采用钢板焊接,布筋合理、结构强度高、整体刚性大,同时可减少过大的冲击载荷对设备自身、地基和厂房以及周边设备的损害;伺服电机高精度驱动轮子自走的横梁,根据试样长度进行移动,调整到合适的位置后,通过液压插销机构进行固定装置,能够方便、快捷、准确地将插销插入孔内,解决了常规的卧式拉力试验机人工插拔插销固定横梁的操作不便的问题。

本次大型卧式拉力试验机的研发解决了常规卧式拉力机载荷低、距离短、宽度窄、无法对特高压建设过程中的产品进行检测的难题,实现了各类特高压、超高压电力金具破坏试验,以及电厂各类大型起吊器具的力学破坏试验,海洋各类船舶拖缆力学性试验。