盾构法施工隧道加固所用复合腔体接头构件的抗弯性能试验

殷瑞忠 曹伟飚 柳 献 乔小雷 沈张勇 张 磊 刘旭阳

(1. 南京地铁运营有限责任公司, 210008, 南京; 2. 上海市隧道工程轨道交通设计研究院, 200235, 上海;3. 同济大学地下建筑与工程系, 200092, 上海∥第一作者, 高级工程师)

目前,盾构法施工地铁隧道(以下简为“盾构隧道”)结构常见病害中,管片径向收敛变形可能会严重影响地铁的运营安全[1]。对此,目前主要采用钢板加固方法[2-4]、复合腔体加固方法[5-6]和钢板混凝土加固方法[7-8]来提升隧道结构的刚度和承载能力,减少径向变形的出现。

复合腔体构件自重较轻,其采用节段式拼装的施工方式,不需要机械臂的辅助,可在抢险工作中大范围同时开展,施工效率较高。在实际施工中,复合腔体为分段加固,顶部复合腔体与腰部复合腔体在圆心角50°和310°附近位置采用内插式接头进行连接。复合腔体内承插接头见图1。

图1 复合腔体内承插接头Fig.1 FWP joint

已有足尺试验研究[6]发现,加固盾构隧道在加载至极限状态时,作为加固材料的复合腔体会发生接头突然弹出的破坏现象(见图2),入侵结构限界,且其为脆性破坏。此破坏将严重影响地铁的修复和运行。针对复合腔体接头弹出的问题,本文将设计新型的复合腔体接头并以实际加固工况为背景,对新型复合腔体接头构件进行抗弯性能试验,并对其破坏模式和抗弯性能进行分析。

图2 复合腔体接头处弹出Fig.2 Disengagement of FWP joints

1 试验方案

如图3所示,新型复合腔体接头由接头连接复合钢管和16 mm厚Q345接头盖板组成。首先,在左侧复合腔体一端安装4根接头连接钢管;随后插入右侧复合腔体腔内顶紧;并将钢接头盖板安装在2根复合腔体接头中央;最后,用φ16 mm高强螺栓旋入预留的螺栓孔内进行定位和固定。

图3 复合腔体接头细部构造Fig.3 Structure details of FWP joint

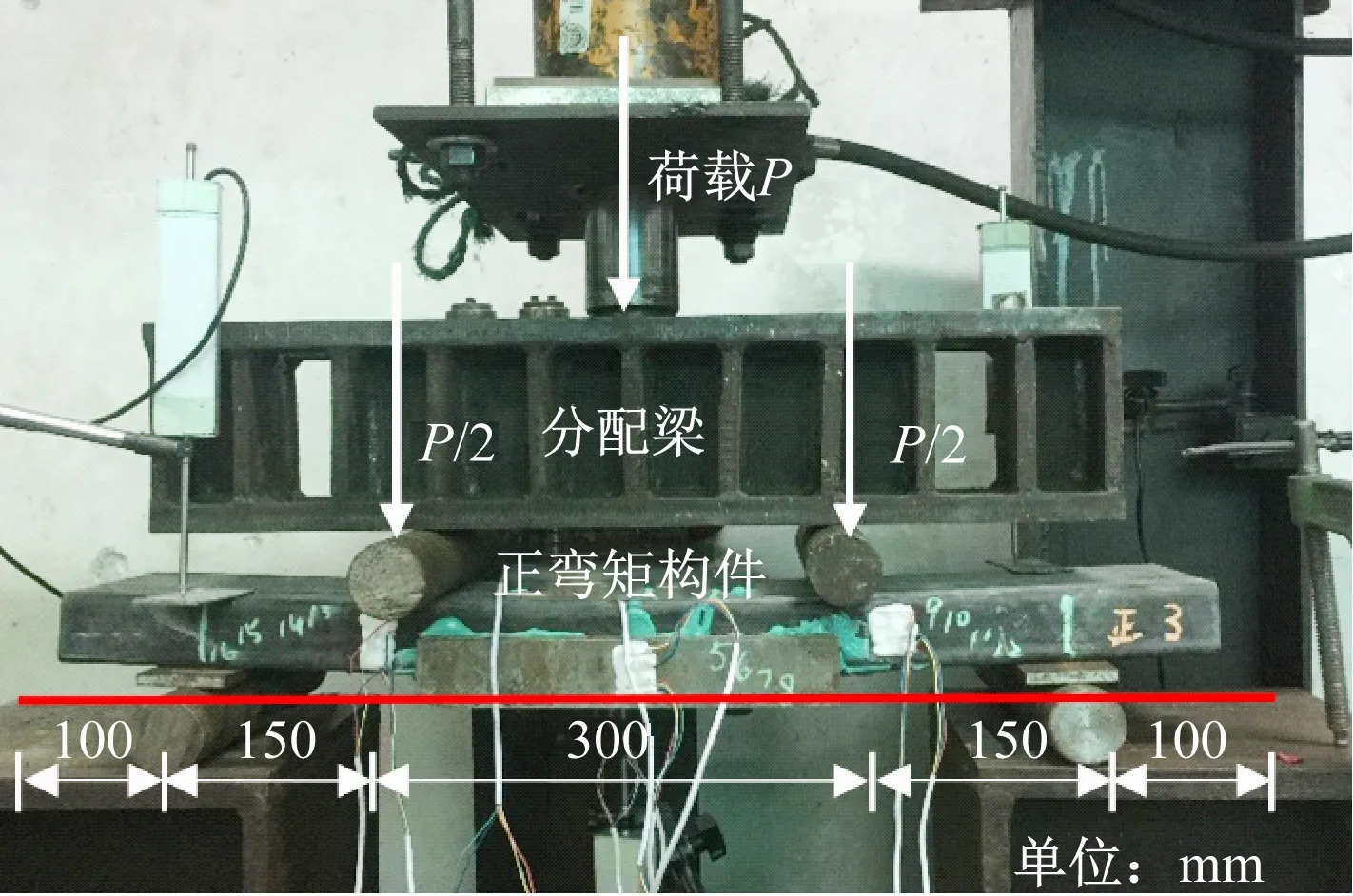

复合腔体构件抗弯性能试验采用千斤顶分配梁系统,以静力加载对试件进行四点抗弯试验,并采用力传感器量测千斤顶的加载值P。试验使用的简支梁一端为铰接支承,另一端为滚动支承。试验加载设置如图4所示:在正弯矩工况下,接头盖板侧受拉;在负弯矩工况下,复合腔体拼接处受拉。

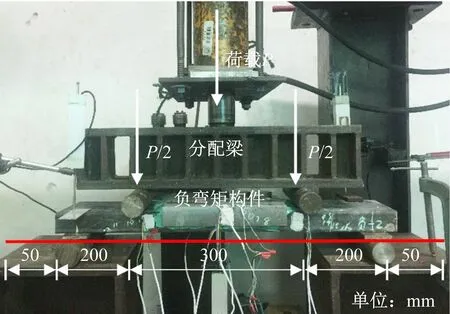

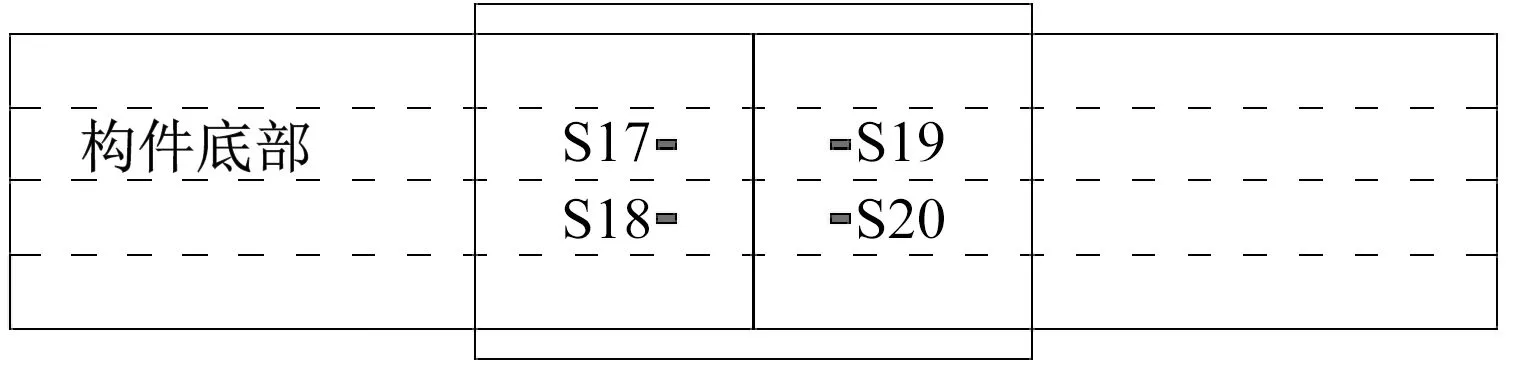

试验通过位移计和应变片分别采集试件的位移及应变。应变片布置于试件上下表面及试件单侧的侧边(如图5所示),位移计布置于支座两端以及跨中。

a) 正弯矩工况(接头盖板受拉)

b) 负弯矩工况(接头盖板受压)图4 静力加载试验设置示意图Fig.4 Diagram of static loading test setting

a) 侧边

b) 构件底部

c) 构件顶部图5 应变片和位移计布置Fig.5 Arrangement of strain gauges and displacement meter

2 试验结果及分析

2.1 正弯矩工况

正弯矩工况弹性阶段,接头盖板通过连接螺栓与复合腔体共同承担外部荷载;构件跨中的挠度随着荷载的增加而增加;此时接头盖板受拉,复合腔体接缝受压。

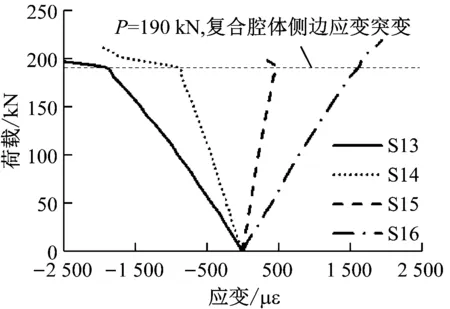

当荷载达到190 kN左右时,接头盖板与复合腔体侧边的胶水失效,构件进入塑性状态。此时接头盖板与复合腔体共同作用的效果减弱,复合腔体本体侧边应变发生突变。典型应变数据如图6所示。

图6 复合腔体试件侧边应变Fig.6 Test specimen side strains of FWPs

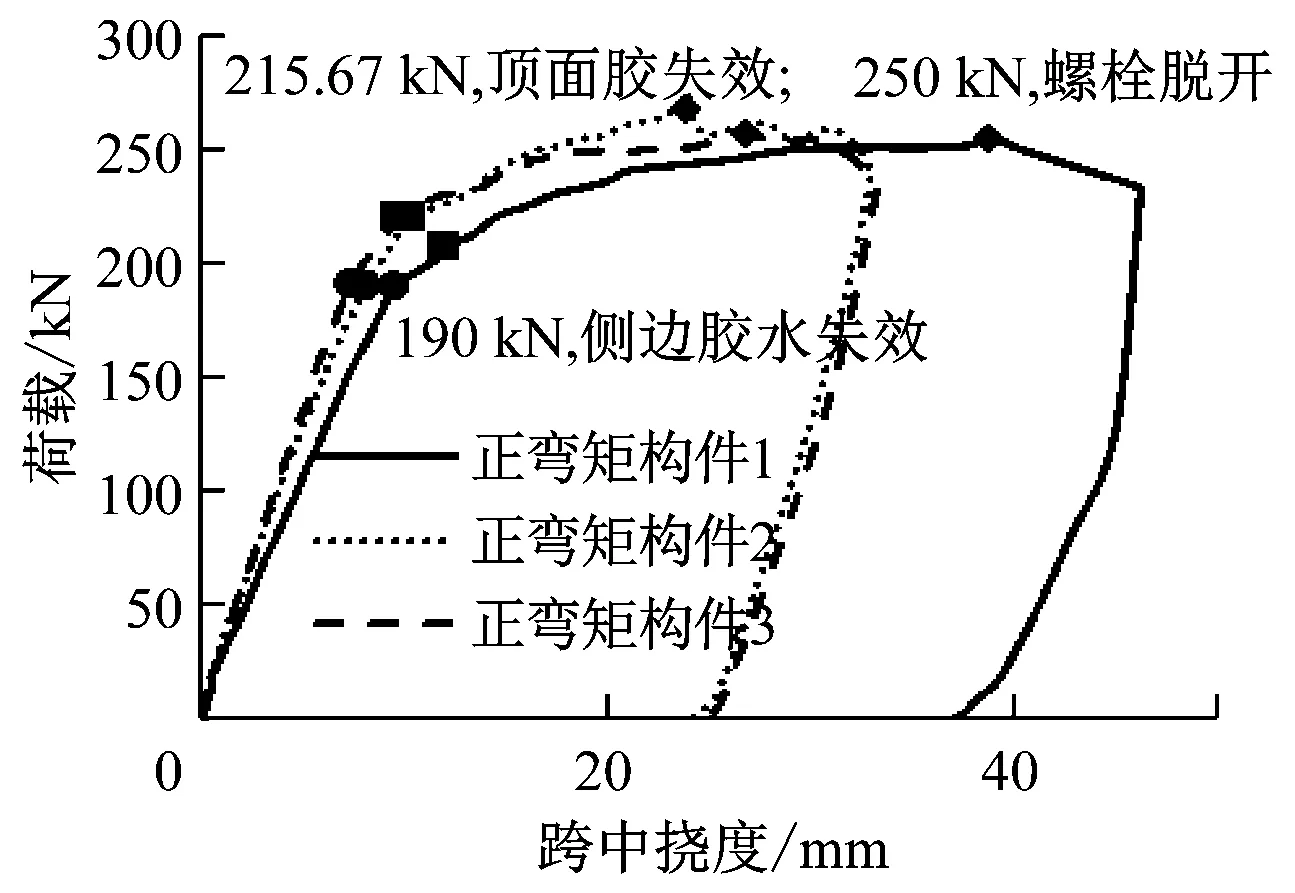

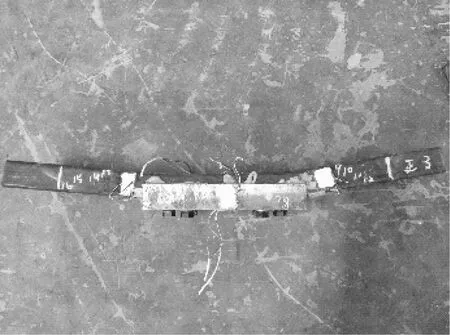

当荷载达到215.67 kN左右时,接头盖板与复合腔体侧边和顶面的胶水失效,构件抗弯刚度迅速下降,位移不断增大,复合腔体与接头盖板通过螺栓的连接保持共同作用。当荷载达到250 kN左右时,连接螺栓脱开,复合腔体与接头盖板连接失效,接头构造失效。构件荷载位移曲线如图7所示,破坏构件如图8所示。

图7 正弯矩工况下构件的荷载-挠度曲线

图8 正弯矩工况构件最终破坏形态

2.2 负弯矩工况

负弯矩工况弹性阶段,接头盖板通过连接螺栓和胶水同复合腔体连接,共同承担外部荷载;构件跨中挠度随着荷载的增加而增加,接头盖板受压,复合腔体接缝处受拉。

当荷载达到50 kN左右时,复合腔体接缝受拉导致封缝胶水失效,插入复合腔体内的复合钢管脱开,钢板应变发生波动(见图9);此后,复合腔体依靠侧边和顶部的胶水同接头盖板粘结为整体共同承载,其位移随着荷载的增大而增加;当荷载增至150 kN之后,接头盖板与复合腔体的侧边胶水逐渐失效,构件抗弯刚度下降,复合腔体与接头盖板通过顶部胶水和螺栓连接,共同承担外部荷载;当荷载达到200 kN左右时,接头盖板与复合腔体顶部的胶水失效,接头盖板受压屈服,接头构造失效。负弯矩工况下试验构件的荷载位移曲线如图10所示。负弯矩工况下的复合腔体最终破坏形态见图11。

图9 接头盖板应变Fig.9 Strains of joint steel plate

图10 负弯矩工况下荷载-位移曲线Fig.10 Load-displacement curve under negative bendingmoment working condition

2.3 不同工况的试验结果对比

2.3.1 接头破坏形式对比

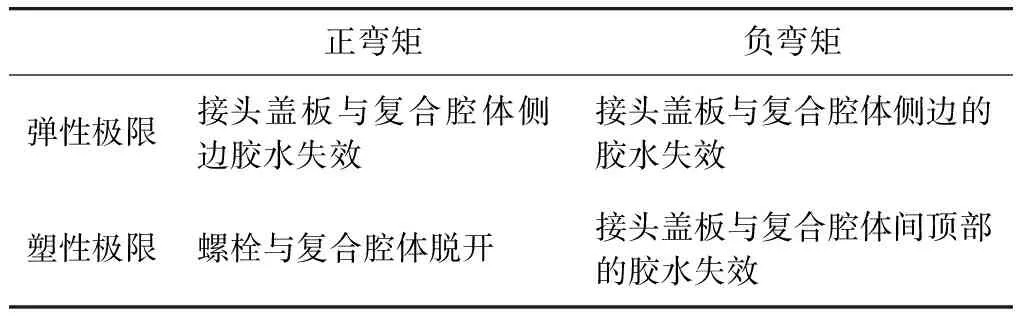

在正负弯矩作用下,复合腔体接头构件的破坏形式不同,对比如表1所示。

由表1可知,在正负弯矩工况下,复合腔体接头构件进入塑性状态的标志为复合腔体与接头盖板侧边胶水失效。

2.3.2 正负弯矩工况下的构件抗弯性能对比

在正弯矩工况下,接头盖板与复合腔体侧边胶水失效,结构进入塑性阶段,此时荷载为190 kN。

图11 负弯矩工况构件最终破坏形态

表1 正负弯矩工况下的破坏形式对比

当构件与螺栓脱开时,构件失效,塑性极限荷载为257.67 kN。在负弯矩工况下,接头盖板与复合腔体侧边胶水撕裂,结构达到弹性极限状态,进入塑性状态,此时荷载为150 kN,弹性极限荷载为正弯矩工况下的79.12%。当构件与接头盖板顶部胶水失效时,结构达到塑性极限状态,构件失效,此时荷载为194 kN,塑性极限荷载为正弯矩工况下的75.29%。 不同工况下试验构件的弹性抗弯刚度见表2。由表2可知,正弯矩作用下构件的平均弹性抗弯刚度为23 kN/mm,负弯矩作用下构件的平均弹性抗弯刚度为11.97 kN/mm,正弯矩工况下构件弹性抗弯刚度是负弯矩工况下构件的1.97倍。

表2 弹性阶段抗弯刚度

根据接头构造抗弯性能特点,将复合腔体接头布置在盾构隧道的正弯矩区更有利于发挥其抗弯性能。故与复合腔体本体性能对比中以正弯矩工况为主。

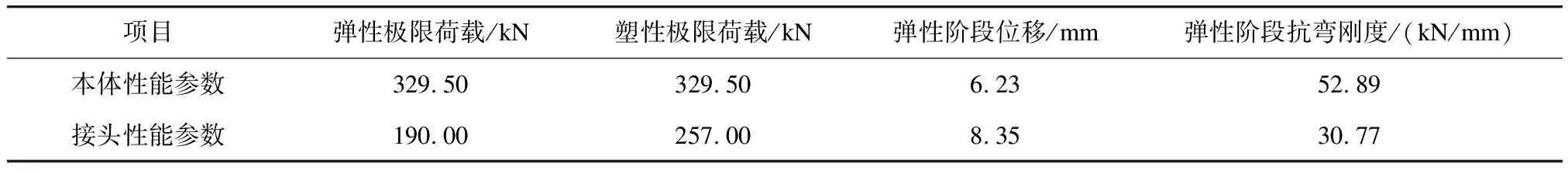

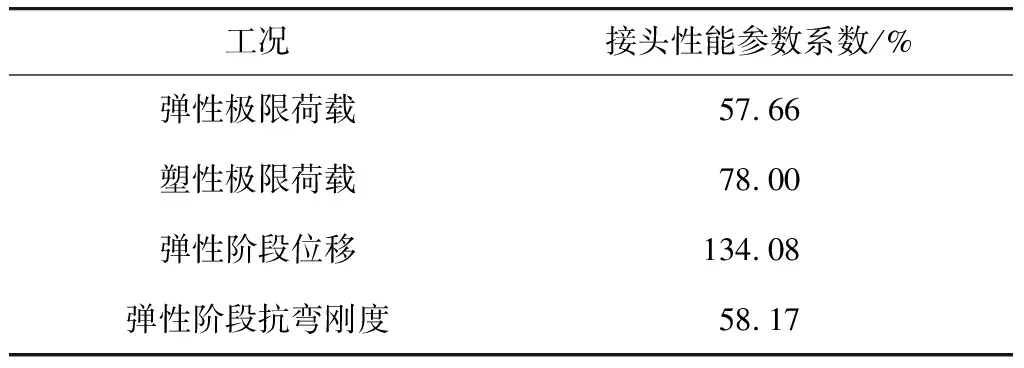

2.4 复合腔体本体与接头抗弯性能对比

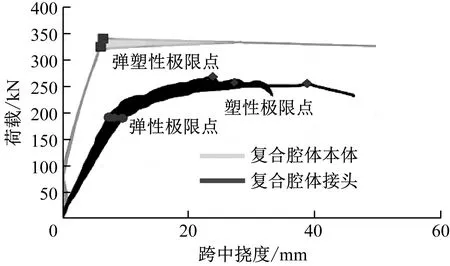

复合腔体与接头抗弯试验荷载位移曲线对比见图12。由图12可知,与复合腔体本体相比,复合腔体接头的弹性阶段抗弯刚度较低、延性更好,抗弯承载力较低。详细性能参数对比见表3。接头性能参数系数见表4。

由于接头的极限承载力及刚度均弱于复合腔体本体,故实际施工中应将接头布置在隧道结构反弯点处,使其承担较小的弯矩。

表3 复合腔体本体与接头的性能参数

表4 复合腔体接头性能参数系数

图12 本体与正弯矩接头荷载位移曲线Fig.12 Load-deflection curve of FWP and joint

3 整环试验中的接头构件应用

在整环试验中,将新型接头构件布置于整环结构的两侧肩部反弯点区,如图13所示。当整环加固结构加载至塑性极限状态后,复合腔体与管片顶部的界面粘结失效,结构位移不断增大。此过程中,接头无弹出破坏,说明优化后的复合腔体接头构件设计合理有效。

图13 整环试验中复合腔体接头布置位置示意

4 结语

本文对盾构隧道加固所用新型复合腔体接头进行抗弯性能试验,主要得到以下结论:

1) 在正弯矩工况下,构件失效的标志为复合腔体与接头盖板间连接螺栓脱开;在负弯矩工况下,构件失效的标志是钢板与复合腔体顶部的胶水失效。正负弯矩工况下进入塑性阶段的关键点为复合腔体与接头盖板侧边胶水失效。

2) 负弯矩工况下塑性极限荷载为正弯矩工况下塑性极限荷载的75.29%。正弯矩工况下构件弹性抗弯刚度是负弯矩工况下构件弹性抗弯刚度的1.97倍,因此接头构件应避免布置于负弯矩区。

3) 正弯矩工况下复合腔体接头构件的抗弯弹性极限荷载为本体抗弯弹性极限荷载的57.66%,塑性极限荷载为本体塑性极限荷载的78%,弹性抗弯刚度为本体弹性抗弯刚度的58.17%;接头构件相对复合腔体本体抗弯承载力较低,刚度较小。

4) 接头构件的极限承载力和抗弯刚度均弱于复合腔体本体,建议将接头构件布置在隧道结构反弯点处,使其位于弯矩小、轴力大的截面,由二次加固的复合腔体与管片共同作用承担小弯矩、大轴力的截面内力。

采用新型接头的复合腔体已成功应用于南京地铁2号线盾构隧道加固试验。在该试验中,加载至塑性极限状态后,无接头处复合腔体弹出现象发生。试验证明,新型复合腔体接头能有效连接复合腔体,可保证节段式拼装质量,且极限状态下无接头弹出破坏。