静电纺曲边碟形喷头的电场强度分布有限元分析与试纺

张 巍 周智勇

1. 哥伦比亚运动服装商贸(上海)有限公司,上海 200030;2. 南京玻璃纤维研究设计院有限公司,江苏 南京 210012

静电纺丝是一种高效制备微纳米纤维的技术[1],其基本原理是利用高压电场中聚合物溶液或熔体受到的电场力而获得微纳米纤维的,具体为喷头端首先形成聚合物射流,然后聚合物射流在喷头端与接收装置之间发生快速的拉伸作用,最后射流分裂并形成微纳米纤维沉积在收集装置上[2-3]。一般而言,静电纺丝设备相对简单、工艺可控性强。通过调控相应的纺丝工艺参数(如纺丝液性质、纺丝距离、纺丝电压、接收装置运动规律等),可有效控制所得静电纺纤维的形态及其制品的形貌,制得如带状[4]、螺旋状[5]、表面呈沟槽状[6]的微纳米纤维,以及微纳米纱线[7],取向或图案化的微纳米纤维膜[8-9]等产品。与传统纺织纤维相比,静电纺微纳米纤维具有直径小、比表面积大等特点[10],因此,静电纺微纳米纤维在能源、生物医用、个体防护等领域均展现了极大的应用潜力[11-13]。

传统单针头静电纺丝技术制备微纳米纤维的产量极低,无法满足产业化生产的需求。多针头静电纺丝技术通过增加针头数量,可在一定程度上提升静电纺微纳米纤维的产量[14]。但随着针头数量的增加,针头之间会产生极强的电场屏蔽现象,引发针头出丝效率降低、纤维直径的均匀性下降等问题[15-16]。相对而言,无针式静电纺丝技术在提升微纳米纤维产量方面具有更大的潜力。常见的无针式静电纺丝喷头的尺寸较大,其基于自由液面射流形成理论制备微纳米纤维,故无针式喷头在静电纺丝时出丝位点更多[17]。在高压电场中,自由液面因电场而产生波动,并在波峰位置聚集大量电荷,形成较强的电场力。最终,波峰克服液面表面张力形成大量的射流。Thoppey等[18]提出了一种圆边碟形的静电纺丝喷头,该喷头展现了出色的纺丝效率;Wei等[19]研究了碟形喷头的圆边倾角对静电纺丝性能的影响,发现增大圆边倾角可提升碟形喷头的纺丝性能;Jiang等[20-21]基于圆边碟形喷头提出增加圆形边缘层数的想法,并分别设计出阶梯式和金字塔式无针静电纺丝喷头,发现所得微纳米纤维的产量得到了进一步的提升。此外,为了使聚合物受到更为充分的电场牵伸,Xiong等[22]在圆边碟形喷头内部配置聚四氟乙烯圆片,挤压碟形喷头内部贮存的纺丝液发现纺丝液液面的曲率增加,这促使出丝部位的纺丝液表面聚集的电荷密度增大,并最终实现了纺丝效率的提升;Wei等[23-24]提出了一种直线形与圆环形金属狭缝式喷头,该喷头结构能提升喷头表面的电场强度,进而使聚合物受到的电场力增加。然而,无针式静电纺丝喷头较大的尺寸会使得出丝部位的电荷密度降低,这会造成喷头出丝部位电场强度下降,最终影响静电纺制备微纳米纤维的效率与纤维膜的形貌。因此,研究无针式静电纺丝喷头出丝部位的结构对电场强度分布的影响,对提升喷头的纺丝性能具有重要意义。

受多针头静电纺丝装置的启发,本文将基于一种阵列碟形喷头设计出一种曲边碟形喷头,以期利用曲边结构提高曲边碟形喷头出丝部位的电场强度,从而增强纺丝过程中聚合物受到的电场作用,确保静电纺丝效率的同时,实现纤维直径的细化与均匀分布。本文将首先通过ANSYS Maxwell软件模拟分析得到阵列碟形喷头边缘的电场强度突变点,随后连接突变点得到曲边碟形喷头,最后通过试纺聚丙烯腈纺丝液验证曲边碟形喷头的静电纺丝性能。

1 试验部分

1.1 材料与仪器

试验材料:聚丙烯腈(PAN),粉末状,相对分子质量为75 000,购于上海国药集团实业有限公司;N-N二甲基甲酰胺 (DMF),分析纯,购于上海凌峰化学试剂有限公司。

试验仪器如表1所示。

表1 试验仪器

1.2 静电纺曲边碟形喷头装置

阵列碟形喷头是由6个规格完全相同的圆边碟形喷头组成的,其喷头所用材质为金属铜。其中,单个圆边碟形喷头的外廓直径为10.0 mm,喷头壁厚为0.5 mm、壁高为5.0 mm、底座高为5.0 mm。圆边碟形喷头的中心排列在边长约为14.4 mm的正六边形顶点上,具体如图1所示。

图1 阵列碟形喷头形状示意

基于上述阵列碟形喷头,本文设计了一种曲边碟形喷头,具体如图2所示。曲边碟形喷头的最大外廓直径为35.0 mm,最小外廓直径为25.0 mm,边缘为6个圆形阵列分布的规则圆弧曲边,且圆弧曲边的位置与上述阵列碟形喷头中的圆边碟形喷头一一对应。其中,圆弧曲边直径为10.0 mm,壁厚为0.5 mm,底座高为5.0 mm,壁高为5.0 mm,与上述阵列碟形喷头中圆边碟形喷头的规格基本相同。曲边碟形喷头的底座与HX-800型无针式静电纺丝机的供液装置连接。

图2 曲边碟形喷头形状示意

1.3 静电纺喷头有限元模型

按照1.2节中给出的喷头规格参数,在ANSYS Maxwell软件中建立静电纺喷头的有限元模型。且为了简化模型,静电纺丝装置仅保留曲边碟形喷头/阵列碟形喷头与收集装置。设置求解域为空气域,其呈底面直径为100.0 mm、高度为180.0 mm的圆柱状。喷头位于空气域底部平面的中心,设置激励电压为60 kV。空气域顶部平面为收集装置,设置激励电压为0,等同于零电势面。相关的模拟参数如表2所示。

表2 静电纺喷头有限元模拟参数

1.4 试验方法

1.4.1 PAN纺丝液的配置

PAN粉末使用前在烘箱中先烘干12 h;接着,取一定量的烘干的PAN粉末溶于DMF溶剂中,配置质量分数为12%的PAN纺丝液;利用84-1A型磁力搅拌器连续搅拌PAN纺丝液24 h,待PAN纺丝液静置消泡约30 min后备用。

1.4.2 PAN微纳米纤维膜的制备

将曲边碟形喷头/阵列碟形喷头放置于HX-800型无针式静电纺丝机的纺丝模块上,喷头中心与绝缘导管对齐;调整纺丝模块到收集装置之间的距离;设置纺丝模块的横移范围与横移速率;缓缓注入PAN纺丝液,直至喷头内部纺丝液的液面饱和,即喷头内部的纺丝液正好不发生外溢;打开高压发生器开关,调节纺丝电压,最后即可见大量纺丝射流沿着喷头边缘形成(图3)。

图3 静电纺丝射流形成(以曲边碟形喷头为例)

1.4.3 PAN微纳米纤维膜形貌及其纤维直径表征

制得的PAN微纳米纤维膜样品经喷金处理之后,置于FlexSEM型扫描电子显微镜下观察并记录纤维膜样品的形貌;再使用Image-Pro 6.0软件测量PAN微纳米纤维膜样品中纤维的直径,量取的PAN纤维根数为100。

1.4.4 PAN微纳米纤维制备效率的计算

制得的PAN微纳米纤维膜样品放入烘箱中烘干24 h后取出,称取PAN微纳米纤维膜样品的质量,再根据纺丝时长计算喷头制备PAN微纳米纤维的效率,计算式:

(1)

式中:P——PAN微纳米纤维制备效率,g/h;

m——烘干后的PAN微纳米纤维膜的质量,g;

t——实际的纺丝时长,h。

2 结果与讨论

2.1 静电纺曲边碟形喷头的设计

2.1.1 阵列碟形喷头的电场模拟分析

碟形喷头的出丝位点位于喷头边缘。基于表2的参数模拟得到的阵列碟形喷头的电场强度分布如图4所示。由图4可知:就单个圆边碟形喷头而言,电场强度在其边缘区域较大,并沿着喷头壁向两侧逐渐递减;就整个阵列碟形喷头而言,电场强度分布沿边缘存在明显的突变,喷头外部的红色区域较宽,即对应的电场强度较大,喷头内部的电场强度因受到喷头外部的屏蔽作用而明显减小,故对应的红色区域相对狭窄。

图4 阵列碟形喷头电场强度分布云图

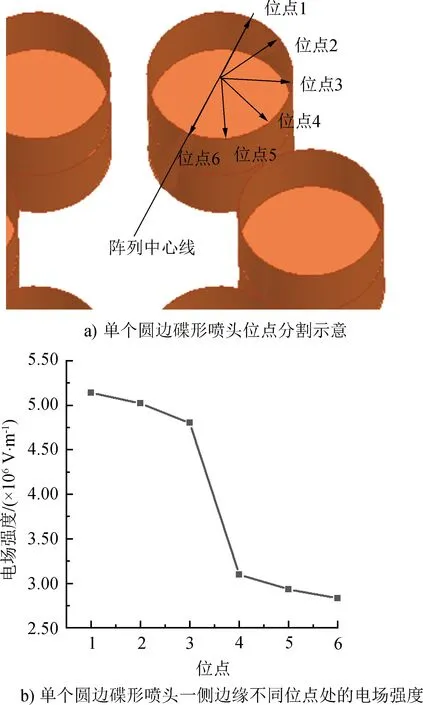

为获得阵列碟形喷头边缘电场强度的变化趋势,对阵列碟形喷头中的单个圆边碟形喷头进行位点分割。在高压电场中,单个圆边碟形喷头的电场强度是沿着阵列中心线对称分布的,故本文只对阵列中心线一侧的单个圆边碟形喷头的电场强度分布进行研究。对一侧的单个圆边碟形喷头边缘进行定数等分,获得6个不同位点,相邻位点所对圆周角的大小为36°,具体如图5a)所示。相应位点处的电场强度如图5b)所示,可以看出:依次由位点1到位点6,阵列碟形喷头中单个圆边碟形喷头一侧边缘的电场强度逐渐降低,位点1处的电场强度高达5.14×106V/m,位点6处的电场强度仅为2.93×106V/m;电场强度在位点4处发生显著突变。

图5 阵列碟形喷头边缘电场强度

2.1.2 曲边碟形喷头的设计与电场模拟分析

根据电流体相关理论可得到无针自由液面形成射流的波长与电场强度之间的关系[25]:

(2)

式中:λ——射流的波长即相邻射流之间的距离;

E——电场强度;

γ——纺丝液的表面张力;

ρ——纺丝液密度;

ε——介电常数;

g——重力加速度。

由此可知,喷头边缘电场强度越大,越有利于纺丝射流的形成,且射流受电场的牵伸作用越强。

由图5可知,阵列碟形喷头中单个圆边碟形喷头一侧边缘电场强度的突变点为位点4,因此,将单个圆边碟形喷头位点4以后的整个内部区域的边缘舍去,并将相邻圆边蝶形喷头外部边缘连接起来,即得到了曲边碟形喷头。通过ANSYS Maxwell软件模拟得到的曲边碟形喷头的电场强度分布云图如图6所示。从图6可以看出,曲边碟形喷头的圆弧曲边中心位置处的红色区域最宽,曲边连接段的红色区域相对较窄。

图6 曲边碟形喷头的电场强度分布云图

为获得曲边碟形喷头边缘电场强度的变化趋势,如图7a)所示,对曲边碟形喷头的边缘进行位点分割,得到了5个不同的位点。其中,由圆弧曲边中心开始的4个位点中,相邻位点所对圆周角大小为36°,第5个位点位于曲边连接段的中点处。由图7b)可知:曲边碟形喷头边缘的电场强度由圆弧曲边中心向两端逐渐递减。其中,圆弧曲边中心的电场强度高达5.61×106V/m,高于阵列碟形喷头外部边缘的最大电场强度;圆弧曲边终端即位点4处的电场强度为3.71×106V/m,仍高于阵列碟形喷头与之对应的位点4处的电场强度(3.10×106V/m)。

图7 曲边碟形喷头边缘电场强度

此外,从整体来看,曲边碟形喷头边缘的电场强度CV值为15.75%,低于阵列碟形喷头的25.81%,前者边缘的电场强度均匀性较后者明显提高。

2.2 两种喷头的静电纺丝性能研究

2.2.1 PAN微纳米纤维的形貌对比

设置纺丝距离为17 cm,纺丝电压为50 kV,纺丝模块的横移速率为100 cm/min、横移距离为4 cm,PAN纺丝液质量分数为12%,分别使用阵列碟形喷头与曲边碟形喷头进行静电纺丝,得到的PAN微纳米纤维膜如图8所示。由图8可知,与阵列碟形喷头纺制的相比,曲边碟形喷头纺制的PAN微纳米纤维的直径均匀性相对更好。

图8 PAN微纳米纤维膜SEM照片

阵列碟形喷头与曲边碟形喷头制备的PAN微纳米纤维的直径分布如图9所示。阵列碟形喷头制备的PAN微纳米纤维的平均直径为293 nm,直径CV值为20.6%;曲边碟形喷头制备的PAN微纳米纤维的平均直径为222 nm,直径CV值为12.1%。后者制备的PAN微纳米纤维的直径更细、均匀性更好。这是因为阵列碟形喷头边缘的电场强度小于曲边碟形喷头边缘的,所以后者对PAN射流与纤维的电场牵伸作用更强,所形成的PAN微纳米纤维的平均直径也就相对更小;且阵列碟形喷头边缘的电场强度突变较大,造成PAN射流与纤维受到电场牵伸作用的强度不同,最终导致制备的PAN微纳米纤维直径的均匀性较差。

图9 PAN微纳米纤维的直径分布

2.2.2 PAN微纳米纤维制备效率对比

通过称量得到纺丝时长为30 min时的PAN微纳米纤维膜的质量,并计算得到曲边碟形喷头与阵列碟形喷头制备PAN微纳米纤维的效率。在上述静电纺丝参数条件下,曲边碟形喷头制备PAN微纳米纤维的效率为3.51 g/h,略低于阵列碟形喷头的制备效率(3.77 g/h)。原因在于曲边碟形喷头边缘的总长度相对较小,故纺丝过程中出丝位点少,制备效率下降。但传统单针头静电纺丝技术制备微纳米纤维的效率为0.10~1.00 g/h。相较而言,曲边碟形喷头和阵列碟形喷头静电纺丝的制备效率都较传统单针头静电纺丝有大幅提升[26]。

3 结论

(1) 使用ANSYS Maxwell软件建立阵列碟形喷头的有限元模型,分析发现阵列碟形喷头内部边缘的电场强度因受到其外部边缘的屏蔽作用而存在明显突变;

(2) 通过设计得到曲边碟形喷头,其边缘电场强度的均匀性明显提高,且从整体来看其边缘的电场强度大于阵列碟形喷头边缘的;

(3) 曲边碟形喷头制备PAN微纳米纤维的效率略低于阵列碟形喷头制备的效率,但两者静电纺丝的制备效率都较传统单针头静电纺丝的制备效率有大幅提升,且曲边碟形喷头制备PAN微纳米纤维的平均直径更小,纤维直径的均匀性显著提高。