燃煤机组空气预热器堵塞问题解决方法及建议

王文鼎

(中国大唐集团科学技术研究院有限公司西北分公司)

0 引言

由于环保排放要求的提高以及机组深度调峰时长的增加,大批燃煤机组空预器阻力上升较快且频繁发生,已经成为影响很多电厂安全经济运行的病症[1],因此解决空预器堵塞问题作为很多电厂的重点工作一直在进行中,本文通过对空预器堵塞形成原因进行分析,以及对各电厂为解决堵塞问题进行相关改造及发生堵塞后处理方案进行介绍对比,希望对其他电厂处理空预器堵塞问题提供借鉴。

1 空预器堵塞形成的原因

1.1 吹灰器带水、暖风器泄漏

空预器吹灰器汽源一般来自两路,一路来自辅汽联箱,主要在机组启动过程中对空预器进行吹灰,一路来自锅炉主吹灰汽源,锅炉整体吹灰过程中最先吹扫空预器,如果机组启动过程中辅汽联箱温度不够或者是锅炉整体吹灰时吹灰器暖管时间不够,非常容易造成吹灰蒸汽过热度不够,吹灰蒸汽在空预器表面凝结成水,与烟气中的硫化物以及灰分产生反应后发生硬结,造成空预器流通面积减小,且硬结物较难处理。同样的一、二次暖风器作为提高空预器入口空气温度的一种设备,非常容易因磨损等在运行过程中泄漏,且如果泄漏量较小,非常不容易发现,泄漏的水蒸汽或者是水在空预器中发生硬结,堵塞空预器。

1.2 低温腐蚀

根据大量文献研究表明,不含硫化物的烟气露点温度一般为30~60℃,即使煤中水分很大时,烟气水露点也不超过66℃,一旦烟气中含SO3气体,则使烟气露点大大升高,如烟气中只要含有0.005%(50ppm)左右的SO3,烟气露点即可高达130~150℃或以上[2],而绝大部分电厂设计的空预器出口烟气温度低于130℃,尤其是在环境温度较低或者是机组参与深度调峰的过程中。硫酸蒸汽的存在使烟气的露点显著升高,由于空预器中空气的温度较低,预热器冷段的烟气温度不高,壁温常低于烟气露点,这样硫酸蒸汽就会凝结在空预器受热面上,破坏蓄热面结构产生硫酸盐捕捉飞灰板结形成灰垢,加剧积灰,造成堵塞加重。

1.3 硫酸氢氨造成的堵塞

原煤中的硫分燃烧会生成SO2,脱硝催化剂V2O5促进其中一部分转化成SO3,其中一部分还会与水反应生成H2SO4,H2SO4与脱硝系统中的逃逸氨反应生成硫酸氢铵,硫酸氢铵的沸点为350℃,熔点为147℃。大型燃煤电厂空气预热器中烟气温度范围约为120~400℃,在机组启动或者是环境温度较低时温度范围更低,因此烟气经过脱硝系统之后形成的硫酸氢铵在空预器中会发生气、液、固三相形态的转变,最终形成凝结物粘附在空预器靠近冷端位置,且由于自身粘附性强,硫酸氢铵还会吸附烟气中的飞灰颗粒,形成板结状物质,堵塞空预器蓄热元件通道,造成空预器阻力增加[3],如图1所示。

图1 空预器冷端堵塞情况

从硫酸氢氨生成机理及硫酸氢氨的物理特性看,硫酸氢铵造成堵塞需要两个条件,一是硫酸氢氨的生成,二是硫酸氢氨的凝结。控制硫酸氢氨的生成即控制烟气中含硫化合物的生成,这需要从入炉煤的硫分含量进行控制,另外需要控制脱硝氨逃逸量,而脱硝氨逃逸是与喷氨量成正比的,因此需要控制喷氨量;控制硫酸氢氨凝结的主要手段为提高冷端综合温度,使空预器冷端的温度高于硫酸氢氨凝结点,避免硫酸氢氨在空预器中凝结。

2 防止空预器堵塞的措施

为解决空预器堵塞问题,许多电厂进行过相关改造,本文对目前改造的主要方式进行介绍。

2.1 蓄热元件三段改两段

根据工程经验和流场计算分析,当元件中存在堵塞物时,上、下部吹灰器的吹扫会使三层布置中的堵塞物聚集在冷端元件和中温段元件的分界层处,并向中温段延伸,使堵塞恶化,阻力升高;而两层布置的流场特性明显优于三层布置,即使元件中出现堵塞物,也容易被吹灰器吹扫清除,恢复到元件自身的正常阻力特性状态。目前较多电厂已进行相关改造,对于缓解空预器堵塞起到一定的作用,不同分段的预热器堵塞位置如图2所示。

图2 不同分段空预器中堵塞物聚集位置

2.2 热介质循环防堵

三分仓空预器的转动方向为烟气侧→二次风侧→一次风侧→烟气侧,在转动过程中蓄热元件从烟气侧吸收热量,再在空气侧放出热量。因此当预热器从空气侧即将进入烟气侧时温度最低,如图3中A点,直接转至烟气侧时,冷端温度在酸结露区内,容易发生低温结露,风量分切防堵灰技术即在空预器热端烟气侧或者热一次风侧引出一部分高温烟气(空气)至空预器冷端混合,使蓄热元件转至烟气侧之前,提高该点的温度到B点,使冷端温度最低点高于酸结露点,避开酸结露区,降低低温结露。

图3 空预器中烟气温度分布示意图

该技术虽然在原理上可以避免硫酸氢铵的凝结,但在实践中无论是将高温烟气还是空气引入冷端,都需要风机有较大的压力升,且此时介质温度较高,需要考虑风机轴承的冷却,此外介质如果从烟气侧引出,则含尘量较大,对风机叶片磨损较大。因此,该改造在实际运用中效果不佳。

2.3 空预器分级

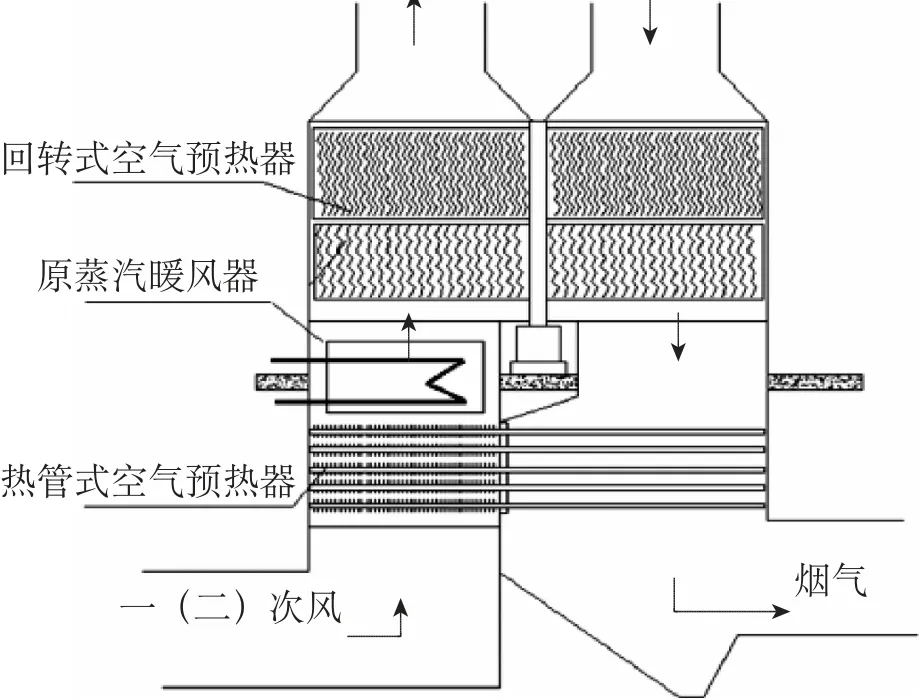

将原来一个空预器拆分为两个,上部分为三分仓式空预器,下部分为管式空预器。经过管式空预器的空气温度被加热至60℃以上,这样就能使三分仓空预器蓄热元件冷端温度避开硫酸氢铵的凝结点,从而降低空预器堵塞。热管外壁为一种不容易粘附的特殊材质,相对较容易被吹灰器吹扫干净,热管内工质被吸附在多孔的毛细吸液芯内,一般为气、液两相共存,并处于饱和状态,热管从外部热源吸热,蒸发段吸液芯中工质蒸发,局部空间的蒸汽压力升高,管子两端形成压差,蒸汽在压差作用下被驱送到冷凝段,其热量通过热管表面传递给被加热体,热管内工质冷凝后自流返回蒸发段[4]。

该方式由于需要将原来空预器一分为二,且管式空预器面积相对较大,对烟道布置有要求,此外管材磨损和硫酸氢氨在管式空预器外壁凝结依然无法避免,因此在实际应用中效果不如人意,如图4所示。

图4 分级式空预器布置示意图

3 发生堵塞后的处理方法

虽然空预器经过改造后能够起到一定的缓解作用,但是空预器堵塞依然频繁发生。因此在空预器发生堵塞后建议采用冲洗法、温升法以及提高吹灰压力的方法进行缓解。

3.1 进行高压水冲洗

1)在线水冲洗。冲洗压力一般为30~50MPa,冲洗后压力可下降500~1000Pa。冲洗注意事项:①负荷80%以上,负荷过低冲洗水无法及时带走;②冲洗前需保证放水管道畅通无积灰,且冲洗后的排水尽量外排,不要接入地下管网,否则灰水混合物容易堵塞地下管网;③空预器水冲洗前应将空预器氧量测点元件拆除以防止氧化锆进水;④冲洗过程中布袋除尘旋转喷吹连续运行,且除尘器阻力无明显增加。

2)离线水冲洗。冲洗压力常见50~70MPa,冲洗时由于无高温烟气携带,硫酸氢铵易二次结晶(见图5),因此要保证足够的冲洗时间。冲洗后一定要等空预器彻底晾干。

图5 水冲洗不干净造成的二次结晶

无论离线水冲洗还是在线水冲洗都会对蓄热元件的下部造成损坏,尤其是目前空预器为防止低温腐蚀,大部分在低温端采用镀塘或特殊处理,频繁高压力冲洗极易造成冷端蓄热元件损坏。

3.2 温升法热解

温升法处理空预器堵塞的原理是通过提高空预器冷端的排烟温度到180~200℃,将NH4HSO4由固态转变为液态或气态,通过将NH4HSO4气化来缓解空预器堵塞情况,从而降低空预器运行差压,一般情况可下降500~1000Pa。

具体实施方法为运行过程中降低机组负荷至60%左右,逐渐关小单侧(A)送风机的出力,同时提高对侧(B)送风机出力,维持锅炉总风量不变,使单(A)侧空预器出口烟气温度逐渐上升,升温速度上升速率不大于1℃/min,直至空预器出口烟气温度(平均温度)升至190℃以上,空预器连续吹灰,维持3~4h至空预器差压不再下降。

此方法虽然效果较慢,但好处是不会对设备产生伤害,因此许多电厂将其作为一项缓解空预器阻力的常规性工作,使用频率较高。

3.3 适当提高空预器吹灰压力

机组长期处于中低负荷运行,吹灰压力不足尤其是吹灰器提升阀后压力不足,无法吹透空预器冷端蓄热元件,空预器阻力上升较快,某电厂将空预器吹灰器提升阀后压力由0.8MPa提升至1.2MPa,空预器阻力下降了约1000Pa。

空预器正常吹灰压力应满足吹灰器的设计要求,过小无法吹透蓄热元件,过大可能造成蓄热元件的损坏。

4 结束语

根据目前电厂空预器堵塞情况及对各个厂改造方案及堵塞后治理方案调研,建议如下:

1)从源头进行治理,通过燃烧调整控制炉膛出口NOx,从而减少喷氨量,通过流场仿真、喷氨优化等方式减少氨逃逸,减少硫酸氢氨的形成。

2)通过对各电厂防空预器堵塞的方案调研,推荐蓄热元件三段改两段,其他热介质循环和空预器分级方案不推荐。

3)机组运行过程中若空预器堵塞严重急需缓解,建议首先选择温升热解法,其次采用在线水冲洗,对于单辅机等不具备温升热解法的建议加装在线水冲洗装置。

4)日常运行过程中注意入炉煤质变化,在机组启动、深度调峰等排烟温度较低时尽量不用高硫煤,燃用高硫煤时应适当提高一、二次风温度。