盾构钢套筒密闭始发关键技术*

石立民

(中交第一航务工程局有限公司,天津 300461)

0 引言

盾构始发是安全事故频发阶段,当始发井端头地层条件较差时,采用常规的盾构始发工法,洞门内外水土压力处于非平衡状态,易造成洞门涌水、涌砂甚至地面塌陷等事故,危及基坑、隧道安全[1-4],需加固地层,以保证施工安全。地层加固方法包括旋喷桩(搅拌桩)加固法、冻结法、钢板桩置换法、水中接收法、深井接收法、化学注浆加固法、挖填法、竖井加气法等[5-10]。盾构始发和接收时需进行端头加固,凿除洞门后使洞门内外水土压力处于平衡状态。端头加固会增加施工工序,提高施工成本,且加固效果难以保证,存在一定风险隐患。盾构钢套筒密闭始发工法是根据平衡原理研发的新型盾构始发工法,采用该工法时需在盾构掘进前于盾构始发井内安装钢套筒,盾构安装在钢套筒内,然后在钢套筒内填充回填物,通过钢套筒密闭空间提供平衡掌子面的水土压力,提前并快速建立稳定的泥水舱压力,使盾构在钢套筒内实现安全始发掘进[11-15]。

1 工程概况

河松街—河山街站区间为双线叠落区间,位于哈尔滨市道里区,2台泥水盾构由河山街站东端先后始发,线路出河山街站向东北方向敷设,经半径为300m转弯后沿前进路高架桥向北延伸至河松街站。隧道始发埋深约24m,始发坡度2‰。端头距燃气管线5m,距南侧高层建筑物最近距离为40m。

根据地质勘察报告,河山街站盾构始发井端头地层自上而下依次为3.2m厚素填土层、12m厚细砂层、10.7m厚中粗砂层、10.8m厚粉质黏土层、2.4m厚细砂层、7.3m厚中粗砂层。盾构开挖范围内地层主要为中粗砂、粉质黏土层。河山街站盾构始发井端头稳定地下水位线标高4.600m,该地层无稳定隔水层,具有承压性质。

2 盾构钢套筒密闭始发工法

河山街站盾构始发井端头埋深大,地下水丰富,采用常规端头加固止水时,盾构通过加固区后,洞门密封性难以保证,涌水、涌砂风险高。根据河山街站盾构始发场地现状,为保证盾构始发时洞门密封、安全等,采用盾构钢套筒密闭始发工法进行盾构始发,降低了施工风险。

2.1 钢套筒构成与始发流程

钢套筒密闭装置主要由过渡连接环、筒体、反力架等部分组成(见图1),设计耐压为0.5MPa。筒体长11.3m,直径(内径)6.52m,分为4节,每节可分为上、下半圆。在每节钢套筒底部预留3个直径100mm带球阀注、排浆管,等间距布置,如果盾构出现栽头趋势,可在下部注入双液浆进行回顶。在钢套筒与洞门环板之间设置过渡连接环,洞门环板与过渡连接环焊接固定,钢套筒法兰与过渡连接环采用螺栓连接。在每节筒体外围焊接纵、环向筋板,以保证筒体刚度,筋板厚20mm、高150mm,纵、环向间距分别约为600,550mm。在成型的钢护筒第1,3节上各设1个进料口,尺寸为800mm×800mm(长×宽),检查孔盖需密封,并设置开关装置,在纵、环向连接缝与检查孔处安装机械密封止水装置。

图1 钢套筒结构示意

盾构始发流程如下:洞门和后配套台车下井→过渡环安装→钢套筒下半圆和反力架安装→钢套筒内安装钢轨→第1次钢套筒内填砂→钢套筒内安装盾构机→钢套筒上半圆、负环安装→第2次钢套筒内填砂→负环管片壁后注浆→钢套筒压力测试,测试合格后始发,若测试不合格,重新进行钢套筒连接紧固和密封检查,再次壁后注浆并进行钢套筒压力测试,直至满足始发条件。

2.2 钢套筒压力测试

每级加压过程及停留保压时间规定如下:①压力为0~100kPa时,每级加压时间控制在10min左右,停留检测时间为10min;②压力为100~200kPa时,每级加压时间控制在15min左右,停留检测时间为25min;③压力为200~250kPa时,每次加压时间控制在25min左右,停留检测时间为45min;④压力为250~300kPa时,每次加压时间控制在45min左右,停留检测时间为120min。

加压检测过程中如果发现存在漏水或焊缝脱焊情况,须马上卸压,并及时处理,拧紧螺栓或重新焊接。现场测试结果表明,当压力稳定在300kPa时未出现渗漏,可知钢套筒密封性满足始发要求。

3 盾构始发反扭矩分析

盾构在正常掘进模式下,地层产生的阻滞扭矩足以克服盾构刀盘刀具切削土体产生的反扭矩。而盾构在始发掘进时,由于刀盘切削扭矩发生较大波动,易造成盾构盾体和钢套筒整体发生扭转、倾覆。盾构始发反扭矩等于盾构自重产生的阻滞扭矩与填充砂土产生的阻滞扭矩之和。

3.1 盾构刀盘扭矩

施工过程中盾构刀盘扭矩计算如下[16]:

MD=αD3

(1)

式中:MD为盾构刀盘扭矩;α为扭矩系数,对于泥水平衡盾构,α=0.6~1.4;D为刀盘直径。

3.2 盾构始发反扭矩

3.2.1盾构自重产生的阻滞扭矩

在盾构掘进过程中,如果盾构壳体出现转动趋势或发生转动时,盾构自重将产生阻滞扭矩,计算如下:

Mz=fzGR

(2)

式中:Mz为盾构自重产生的阻滞扭矩;fz为盾构壳体与基座的阻滞摩擦系数;G为盾构主机自重;R为隧道半径。

本研究旨在思考社会工作的职业自主性,由于笔者自身能力有限,以及笔者自身的主观诉求,资料收集主体比较单一,主要关注一线社工,并未涉及影响社工建立职业自主性的其他主体,比如社工的督导层、管理层等。本研究可能在解释力度和解释范围上具有一定局限性,今后需要更多的后续研究不断补充和修正。

3.2.2填充砂土产生的阻滞扭矩

当盾构在钢套筒辅助设备里始发时,钢套筒内填充密实砂土并加至一定压力,填充砂土对盾构产生阻滞扭矩,记盾构壳体长度为L、半径为r,钢套筒内填充砂土压力为P,在钢套筒表面取ds弧长,其对应的圆心角为dφ,该微段受到的土压力dF计算如下:

dF=PLds=PLrdφ

(3)

进而求得钢套筒内填充砂土产生的阻滞扭矩Mzz为:

Mzz=2πfzzPr2L

(4)

式中:fzz为盾构壳体与砂土之间的阻滞摩擦系数。

盾构始发反扭矩M等于盾构自重产生的阻滞扭矩Mz与填充砂土产生的阻滞扭矩Mzz之和,即:

M=Mz+Mzz=fzGR+2πfzzPr2L

(5)

3.3 反扭矩设定要求

确定填充砂土压力时除考虑掌子面稳定需求外,还应考虑反扭矩,盾构正常始发时需满足以下条件:

fzGR+2πfzzPr2L≥αD3

(6)

3.4 反扭矩计算

本工程始发盾构为复合式泥水平衡盾构,盾构主机自重为4 116kN,盾构主机长10.25m,盾构壳体直径6.24m,盾构壳体与其托垫之间的摩擦系数取0.15,盾构壳体与填充砂土之间的摩擦系数取0.3[17]。

根据式(2)计算得到盾构自重产生的阻滞扭矩为3 852.58kN·m,盾构设定额定扭矩为8 517kN·m,可知盾构自重提供的扭矩仅为盾构设计额定扭矩的45%。如果仅考虑通过填充砂土加压增加反扭矩,以抵抗扭转,为防止盾构始发切削地下连续墙时发生扭转,填充砂土提供的反扭矩为4 664.42kN·m,取安全系数为1.5,根据式(4)可得钢套筒内填充砂土压力P≥38.15kPa。

此外,实际施工过程中为防止盾构盾体与钢套筒整体发生扭转、倾覆,保证盾构在始发过程中套筒稳定,在盾构始发前,通常将套筒底部与钢板焊接,并利用钢套筒两侧位置进行水平支撑。

4 泥水舱压力分析

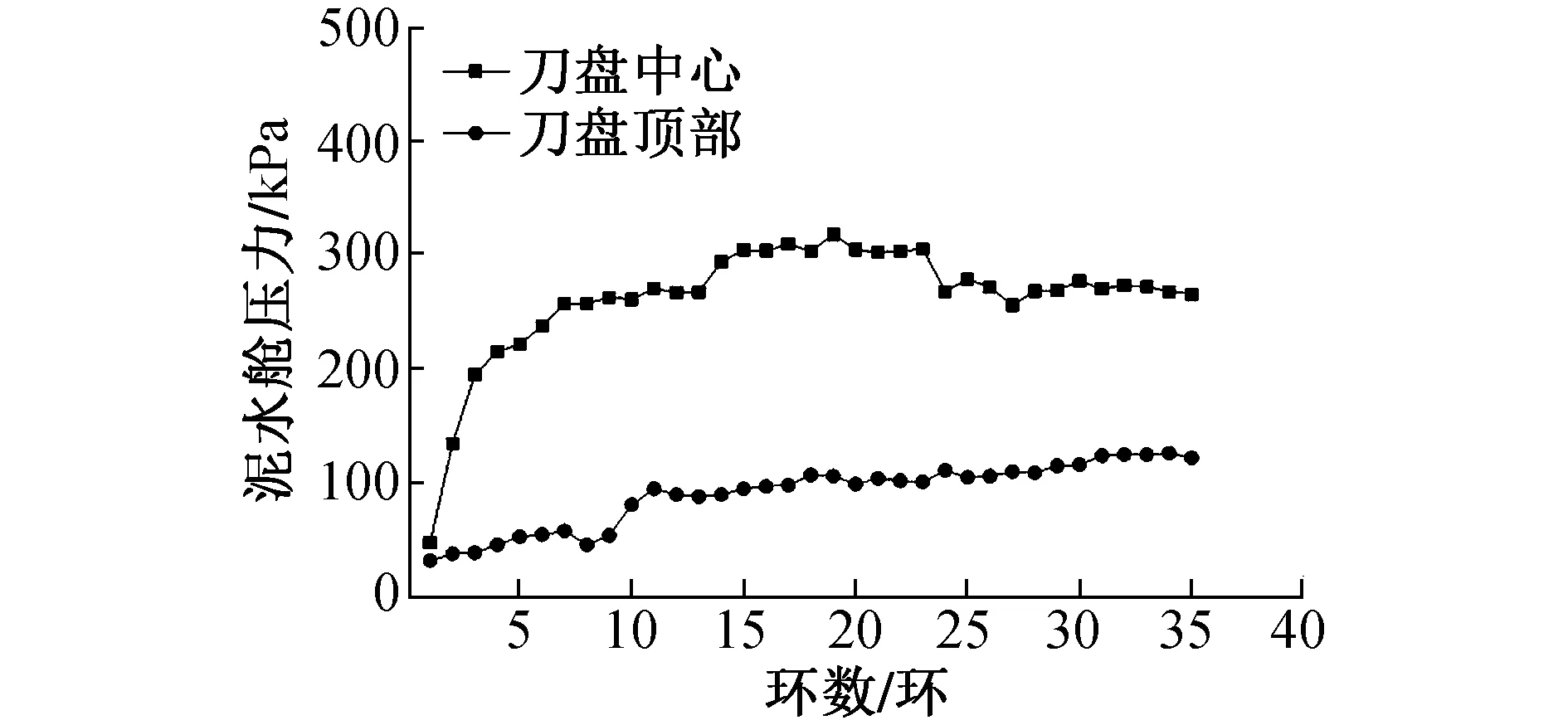

将本工程盾构钢套筒密闭始发工法和传统始发工法产生的泥水舱压力进行对比,以研究钢套筒始发阶段泥水舱压力变化规律。哈尔滨地铁3号线丁香公园站始发施工采用传统始发工法,且该工程土质条件与本工程近似,因此本研究选择该工程进行对比分析,结果如图2,3所示。

图2 丁香公园站始发工程泥水舱压力变化曲线

图3 河山街站始发工程泥水舱压力变化曲线

由图2,3可知,不同始发工程中始发前泥水舱存在一定初始压力,随着盾构掘进环数的增加,泥水舱压力不断增大,从而抵抗开挖面水土压力,维持开挖面稳定;泥水舱压力达一定值后处于相对稳定状态,保压效果良好;刀盘中心泥水舱压力均高于刀盘顶部泥水舱压力,其中河山街站始发工程刀盘中心与顶部泥水舱压力差异较小,表明采用盾构钢套筒密闭始发工法时泥水压力更均衡;随着盾构切削通过地下连续墙(玻璃纤维筋),由于鱼尾刀高于刀盘其他刀具,其首先破除地下连续墙进入地层,此时刀盘中心泥水舱压力迅速增大,出现明显波动,而刀盘顶部泥水舱压力无明显波动;随着掘进的不断进行,盾构完全进入地层,刀盘中心与顶部泥水舱压力逐渐趋于稳定。

采用传统始发工法时,刀盘中心泥水舱压力可较快建立,而刀盘顶部泥水舱压力增加较缓慢,此时刀盘顶部土体较中部土体更易坍塌。而采用盾构钢套筒密闭始发工法时,由于钢套筒内预先填充砂土加压,压力容易扩散,随着盾构掘进,刀盘中心与顶部泥水舱压力均可快速建立,相对而言,刀盘前方地层更稳定,施工风险较低。

综上所述,钢套筒密闭始发过程具有泥水舱压力建立迅速、保压效果好等优点,且刀盘中心与顶部泥水舱压力可同步快速建立,表明盾构钢套筒密闭始发工法适用于地质条件差、埋深大、端头加固效果有限等工程中。

5 始发井端头受力、变形监测与分析

盾构始发阶段风险较大,需重点进行监测预警,但由于始发井坍塌往往最先发生于洞门深层土体,常规监测手段难以进行有效预警,为此本研究对始发端深层土、水应力进行动态监测,在距始发洞门4.5m的位置处钻孔,埋设土压力盒和孔隙水压力计,测点布置如图4所示。监测设备可实时反映始发井稳定性,并为现场施工提供预警分析,如果监测数据显示土、水压力较初始压力有明显降低,即为失压现象,需立即进行紧急处理。

图4 受力测点布置示意

根据监测数据得到不同盾构掘进距离下土、水压力变化曲线,如图5,6所示。由图5,6可知,刀盘前方测点土压力随着掘进距离的增加基本呈逐渐增大趋势,随着刀盘的通过,土压力逐渐趋于稳定,未出现失压现象,表明端头土体稳定性良好;刀盘前方测点孔隙水压力随着掘进距离的增加基本呈先增大后减小的趋势,这是由于盾构刀盘对前方土体的挤压作用产生了超孔隙水压力,使孔隙水压力增加,而后开挖面出现水土流失现象,导致孔隙水压力减小;随着盾构刀盘的通过,孔隙水压力未见明显降低,可知保压效果良好;盾构始发掘进对端头井深层土、水应力影响较大,但影响范围有限,约为开挖面前方1.5倍开挖洞径范围。

图5 土压力变化曲线

图6 孔隙水压力变化曲线

为防止盾构始发过程中产生地表沉降,在始发井端头前方盾构隧道轴线两侧地表布设沉降监测点(见图7),以实时监测地表沉降变化,监测结果如图8所示。由图8可知,始发初期,始发井端头前方地表略有隆起,随着盾构不断掘进,地表开始沉降,盾尾通过测点后沉降明显,最大沉降值为7.6mm,沉降控制满足要求,始发顺利。

图7 变形测点布置示意

图8 始发井端头上方地表沉降曲线

6 结语

本文结合实际工程,对盾构钢套筒密闭始发工法进行介绍与应用,对盾构始发反扭矩、泥水舱压力进行分析,并对始发井端头受力、变形进行监测与分析,主要得出以下结论。

1)根据钢套筒始发过程中盾构阻滞扭矩产生特性,提出钢套筒密闭始发反扭矩计算模型,建立反扭矩及钢套筒压力设定公式,为安全始发提供有效保障。

2)通过工程实践,将盾构钢套筒密闭始发工法与传统始发工法产生的泥水舱压力进行对比,总结泥水舱压力变化特点,从泥水舱压力建立速度、稳定性等方面说明了盾构钢套筒密闭始发工法适用性。

3)通过对始发井端头土体深层土压力、孔隙水压力、端头上方地表沉降进行动态监测,及时对洞门失稳现象进行预警和分析,解决始发洞门突然坍塌、变形难以监测等难题,保证始发安全。