不同柱帽布置形式的板柱节点抗冲切性能有限元分析

童亿力,孙俊豪,邬林锋,梁诗雪

(浙江理工大学建筑工程学院,浙江 杭州 310018)

钢筋混凝土板柱结构与传统梁板柱结构相比,由于其不设置梁,所以又称为无梁楼盖结构。其具有水平构件占用空间少、提高空间分隔率、施工简便、节约模板等优点,但由于板柱节点处需要承受来自板较大集中力的作用,在不配置柱帽、抗冲切钢筋等情况下节点处容易发生冲切破坏,导致板柱结构出现破坏,危害工程安全。

在实际工程中板柱结构多采用柱帽的形式[1],并且柱帽布置形式多样,有单倾角、变倾角、托板、倾角联托板柱帽等。但目前对不同柱帽布置形式板柱节点的相关研究较少,同时可借鉴的成果有限[2- 4]。因此,有必要对不同柱帽布置形式的节点抗冲切性能进行研究。

本文结合钢筋混凝土板柱节点抗冲切试验,运用ABAQUS有限元软件建立起试验试件的数值模型并进行分析。将试验结果对有限元模型进行对比,在验证了有限元模型正确性的基础上,通过建立不同柱帽布置方式的有限元模型,分析不同布置形式对板柱节点性能的影响。

1 板柱节点抗冲切试验

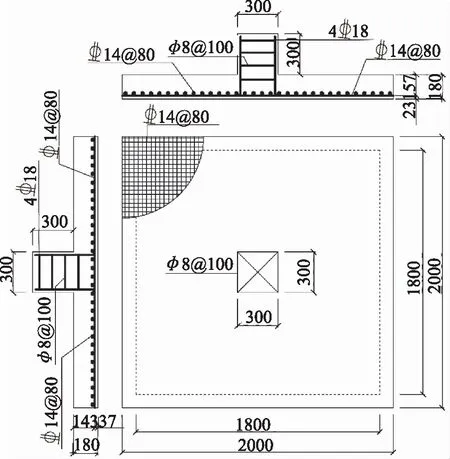

图1 试件几何尺寸及配筋布置(单位:mm)

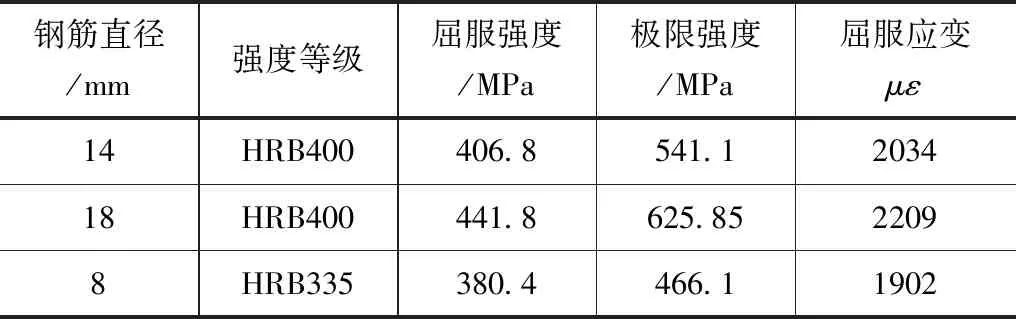

试件由截面尺寸为2000mm×2000mm(板长×板宽)、厚度为180mm、冲跨比为5、有效高度为150mm的方形板以及300mm×300mm×300mm的方形截面短柱2部分整体浇筑振捣而成。短柱位于板中央,其截面形心与板中心重合,消除偏心对板柱节点冲切承载力、裂纹开展模式的影响。板底配置双向正交钢筋网,试件内部板底纵筋和短柱角筋均采用HRB400级钢筋,短柱箍筋采用HRB335级钢筋,试件参数见表1。

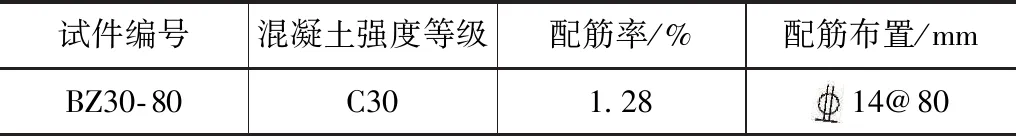

表1 试验试件参数

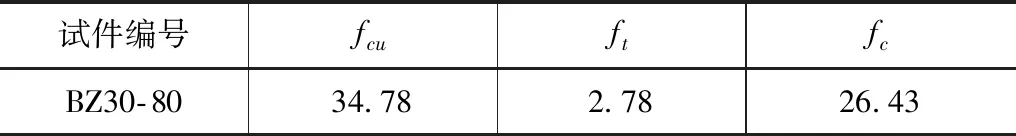

相关材料性能测试参数见表2—3。

表2 混凝土材料性能测试参数 单位:MPa

表2中,fcu表示为混凝土立方体抗压强度;ft表示为混凝土轴心抗拉强度;fc表示为混凝土轴心抗压强度。其中ft与fc采用GB 50010—2010(2015)《混凝土结构设计规范》[5]中公式进行换算得出。

表3 钢筋材料性能测试参数

2 板柱节点有限元模型校准

2.1 混凝土本构关系

本次建模采用ABAQUS有限元软件来进行。

采用混凝土塑性损伤模型(Plasticity damage model,CDP)来模拟混凝土的非线性力学行为。采用GB 50010—2010(2015)附录C中的混凝土本构关系来计算相应参数。由文献[6]可知采用结构规范中给出的本构关系计算所得的相关参数不能直接输入到ABAQUS中,需要进行调整,采用文献[7- 8]的方法进行调整输入。

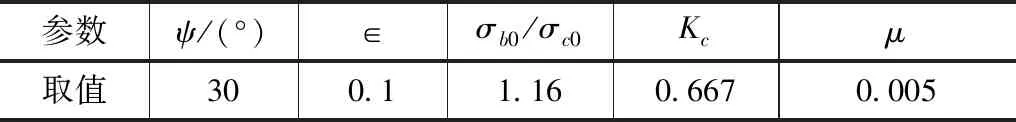

在ABAQUS中应用CDP模型来模拟混凝土在受压状态下的塑性变形是通过输入相应参数来实现控制CDP模型的屈服函数与流动准则,见取值方式参考文献[9]。具体塑性参数见表4。

表4中ψ为膨胀角,∈为流动势偏移量,σb0/σc0为双轴与单轴抗压强度的比值,Kc为不变量应力比,μ为黏性参数。

表4 塑性参数

2.2 钢筋本构关系

钢筋本构采用理想弹塑性模型,钢筋的屈服强度值采用试验中实测值大小,详细信息见表3,弹性模量取2.0×105MPa,泊松比取0.3。

2.3 接触定义、边界条件及网格划分

在模型建模过程中忽略了钢筋与混凝土之间的粘结滑移作用,采用内置区域(Embedded)处理,视钢筋与混凝土之间不存在滑移。并且为更加贴近试验现场布置情况在模型试件板下设置刚性垫板,在刚性垫板下表面设置参考点,运用耦合(Coupling)命令与下表面连接方便之后边界条件的设置。由于试验现场试件板是置于钢垫板之上,钢垫板固定无法移动,所以对于刚性垫板设置固结约束,刚性垫板与试件板件的连接采用表面与表面接触设置,参考文献[10]中的做法设置法向为硬接触,切向摩擦系数为0.5。本次模拟中混凝土和刚性垫板单元的类型采用C3D8R单元(八结点线性六面体单元);钢筋单元类型采用T3D2(二结点线性三维桁架单元)单元,网格尺寸采用30mm。

2.4 模拟结果校准

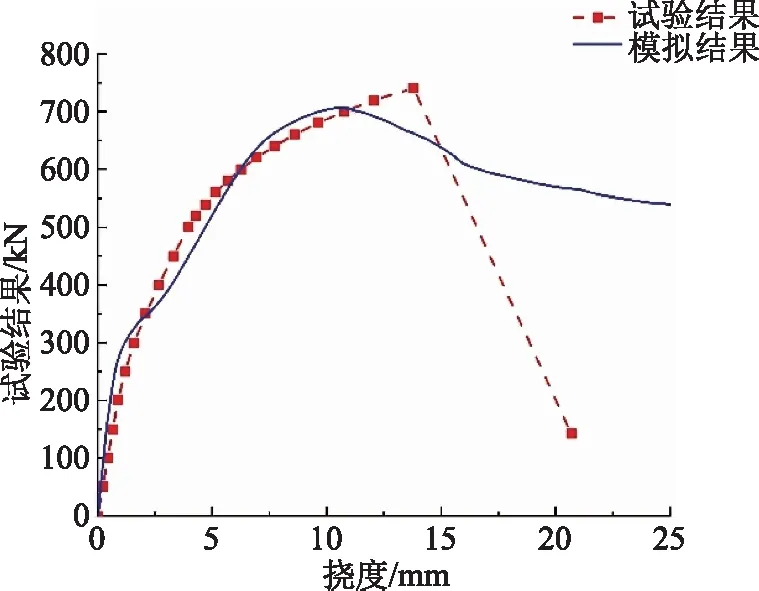

试验结果与模拟结果的荷载挠度曲线如图2所示。

图2 试验结果与模拟结果荷载-挠度曲线

通过图2可知本次模拟获得的荷载-挠度曲线与试验结果吻合度较高。

表5列出了试验板的极限承载力模拟结果Vmn与试验结果Vcq。

表5 冲切承载力模拟结果与试验结果对比

由表5可知本次模拟的极限承载力与试验结果较为接近且误差在5%以内,结果较好。

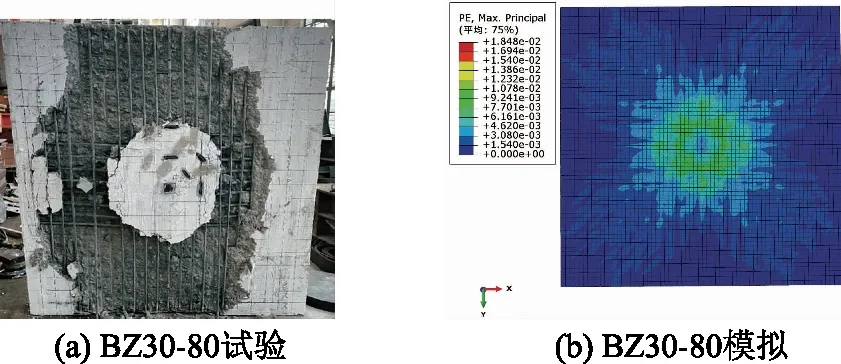

虽然本文采用的混凝土本构模型是CDP模型,该模型不能定义裂缝的开展状态,根据文献[9- 10]可以采用混凝土塑性应变分量(PE)云图来观测试件板裂纹的开展状态。试验结果与模拟结果的试件板底裂缝形态对比图如图3所示,虽然试验试件在取出时板底混凝土脱落较多,但还是能够明显看出模拟结果与试验结果的相似度较高。

综合可知,模拟荷载-挠度曲线与试验荷载-挠度曲线吻合度较好,模拟试件板底裂缝分布模式同试验结果相似,验证了本文有限元模型的正确性,保证了建立不同柱帽形式的有限元模型的合理性。

图3 板底裂缝轮廓图

3 不同柱帽布置形式对试件的影响

在验证了有限元模型的基础上,以试件板为基础,参考GB 50010—2010(2015)和国家建筑标准设计图集16G101—1[11]进行柱帽设计。

本次研究共选取4种不同柱帽布置形式,分别为45°单倾角柱帽、90°托板柱帽、45°上反托板柱帽和90°上反托板柱帽,如图4所示。

3.1 荷载-挠度曲线

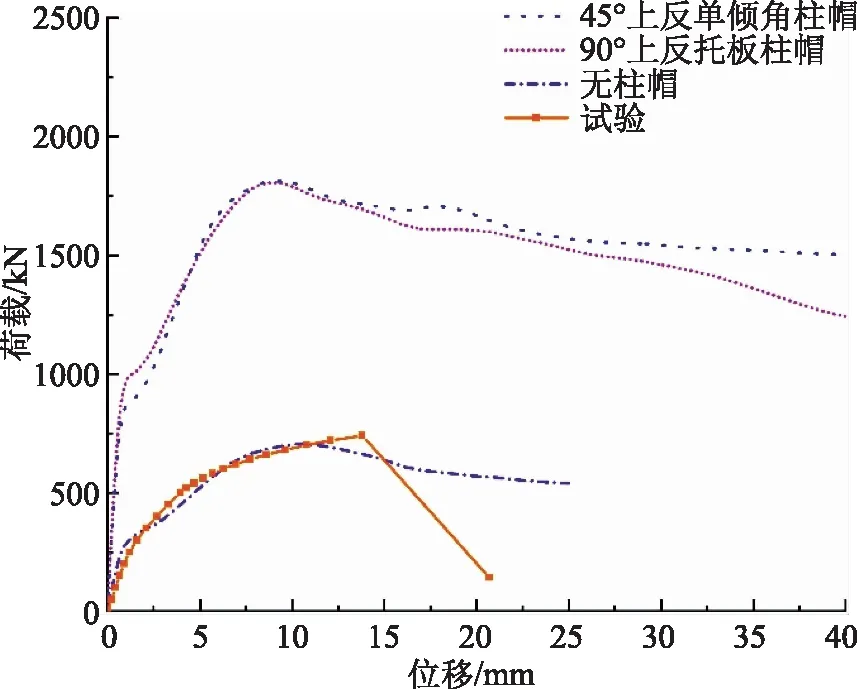

4种不同柱帽布置形式模拟结果的荷载-挠度曲线如图5—6所示。表6为不同柱帽布置形式试件极限承载力模拟结果。

表6 不同柱帽布置形式试件极限承载力模拟结果

由表6可知,4种形式柱帽对试件的极限承载力都有较大的提升。在配置相同厚度柱帽的情况下,上反柱帽布置形式试件的极限承载力均小于45°和90°柱帽布置形式试件。45°单倾角柱帽相较于45°上反单倾角柱帽极限承载力提升了27.62%,90°托板柱帽相较于90°上反托板柱帽极限承载力提升了24.35%。在配置相同厚度的柱帽情况下,45°柱帽布置形式极限承载力略大于90°柱帽布置形式。

3.2 破坏形态

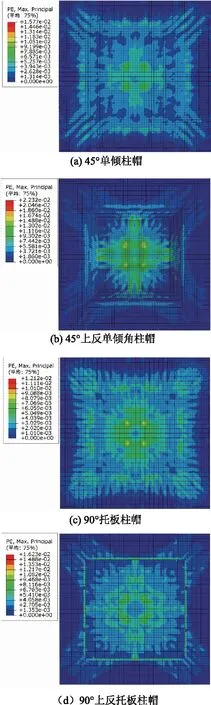

不同柱帽布置形式试件在荷载达到极限荷载时的板底PE云图如图7所示。

由图7可知,45°单倾角柱帽试件的板底PE云图与90°托板柱帽试件相似,呈现出在板底正方形柱帽轮廓内裂缝分布较多,且表现出由板中心向板角点出辐射状开展和密集分布于板底柱帽轮廓处的状态。45°上反单倾角柱帽试件和90°上反托板柱帽试件虽然也有表现出沿板中心向板角点处开展的辐射状裂缝,但是在上反柱帽构件上可以明显观察到出现了十字状从板底中心向上反柱帽边缘开展的裂缝,上反柱帽试件的板底裂纹开展模式与45°单倾和90°托板柱帽布置形式差别较大。45°上反单倾角和90°上反托板帽布置形式试件板底裂纹均集中在柱帽轮廓线内侧,而对于45°单倾和90°托板柱帽布置形式试件裂纹分布显然更加广泛,说明其对板底混凝土性能的利用更加充分。

图4 不同柱帽布置形式图(单位:mm)

图5 45°单倾角与90°托板柱帽荷载挠度曲线

图6 45°上反单倾角和90°上反托板柱帽荷载-挠度曲线

图7 不同柱帽布置形式板底PE云图

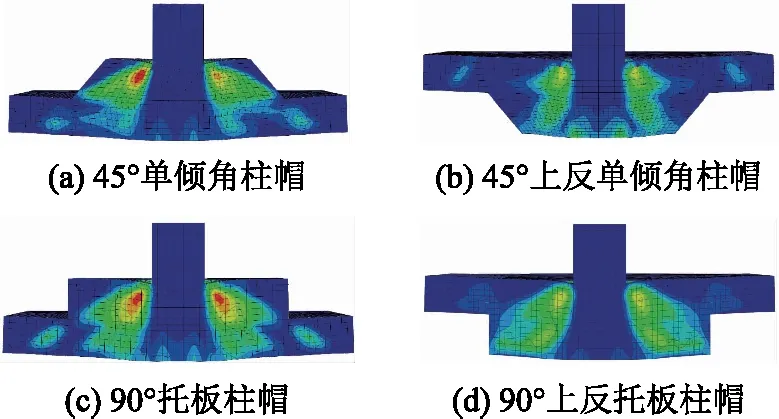

不同柱帽布置形式试件在发生破坏后的PE云图如图8所示。在图8中可明显观察到板内形成的冲切破坏椎体。结合荷载挠度曲线,各个试件在达到极限承载力后均呈现出明显的下降段,各试件均发生了冲切破坏且破坏部位均集中在柱头侧。

图8 不同柱帽布置形式试件破坏后PE云图

4 结论

(1)采用ABAQUS有限元软件能对板柱节点试件的冲切破坏进行较好模拟。模拟荷载-挠度曲线与试验荷载-挠度曲线吻合度较好并且模拟结果中试件板底裂缝轮廓与试验结果相似。

(2)柱帽对试件的极限承载力有较大的提升。在配置相同厚度柱帽的情况下,45°上反单倾角和90°上反托板柱帽布置形式试件的极限承载力均小于45°单倾角和90°托板柱帽布置形式试件;45°柱帽布置形式极限承载力略大于90°柱帽布置形式试件。

(3)本次模拟中各个柱帽布置形式试件均发生冲切破坏且破坏部位均集中在柱头侧。上反柱帽试件的板底裂纹开展模式与45°单倾和90°托板柱帽布置形式差别较大,在达到极限承载力时在上反柱帽构件上可以明显观察到十字状从板底中心向上反柱帽边缘开展的裂缝。45°单倾角和90°托板2种柱帽布置形式试件板底裂缝分布相较于45°上反单倾角和90°上反托板柱帽布置形式试件更加广泛,其对板底混凝土性能的利用更加充分。