液态二氧化碳注入井环空带压规律研究

王发清,秦德友,王 鹏,王方智,余福春

(1.中国石油塔里木油田分公司,新疆库尔勒 841000;2.中国石化胜利石油工程有限公司塔里木分公司,新疆库尔勒 841000)

CCUS(碳捕集、利用与封存)技术是一项针对温室气体的减排技术,能够大幅减少使用化石燃料引起的温室气体排放。CCUS 技术涵盖二氧化碳(CO2)捕集、运输、利用与封存4 个环节。在利用与封存环节,均需要将大量二氧化碳注入地下[1-3]。为确保注入泵有较高的效率,要求泵注时二氧化碳保持为液态。故现场施工采用的是低温(约-10 ℃)液态二氧化碳,注入时易导致井口附近发生油管冻裂[4-7]。一旦油管发生泄漏,油套环空压力急剧上升,伴随着二氧化碳气体等腐蚀性介质窜入环空,泄漏程度扩大,井筒屏障失效;倘若环空气体泄漏至地面,则会导致井筒报废,危及人员生命、财产安全。因此,准确预测完井管柱泄漏引起的环空异常起压规律,对二氧化碳注入井的安全生产具有重要的意义[3-9]。

目前国内外环空带压方面的研究,多针对采出井的诊断分析[8-14],而有关液态二氧化碳注入导致的井筒失效方面的较少。本文首先分析了油管柱完好情况下,某油田注入低温二氧化碳引起的环空压降现象。接着基于商业软件OLGA[15-20],研究了油管柱发生一处漏失不同漏点深度、漏点等效直径对油套环空压力的影响规律。最后分析先后发生两处漏点,油套管间流体扩散与环空压力的上升规律;总结出三条环空带压规律,期望对快速评价环空安全风险等级,为二氧化碳注入井的完整性评价、修井作业安全提供技术支撑。

1 油管柱未发生漏失

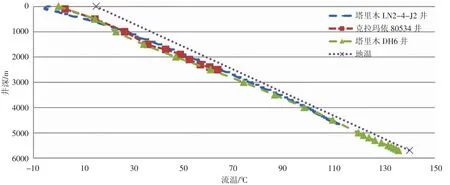

施工现场为确保注入效率,要求泵注时二氧化碳为液态,故常常采用的是低温(-10 ℃左右)液态二氧化碳。又因其定容比热较高(为纯水的0.218 倍),导致注入过程中井筒温度均低于地温(见图1)(三口液态二氧化碳注入井的流温梯度曲线)。因此,在注入过程中,环空保护液会发生冷却而引起井口套压降低(见图2)。从图2 中可以看出,随着注入排量的逐渐增大,套压不断降低。这是因为注入排量越高,井筒温度越低、且与周围地层的温度相差越大。因此,通过在投注前环空补压,可以有效补偿此温降引起的压降。

图1 三口液态二氧化碳注入井的流温梯度曲线

图2 塔里木DH6 井注二氧化碳井口参数曲线

2 油管柱存在一处漏失

2.1 漏失点深度的影响

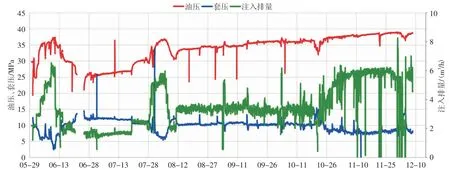

研究了油管柱中仅有一处漏失,且漏失点深度分别为532 m、1 530 m、2 525 m 和4 025 m,对应的井口套压值(见图3(左))。从该图可以看出,漏失点越浅,井口套压越高;也就是说,漏失点越接近井口,对应的井筒安全风险就越大,这一规律与深层产气井的单点泄漏规律一致[4-10]。因此,保证井口密封完整性,提高气密扣油管(特别是上部油管)的入井质量,都是降低井筒安全风险的有效办法。这一规律对于低温二氧化碳注入井尤为重要,因为井口附近的低温容易使油管冻裂[4-7]。

从图3(左)的最小二乘法拟合曲线看,R2为0.998 9。因此,对于案例中的这口井,如果通过分析认为仅有一处漏失点,便可以用井口套压值推算此漏失点对应的深度。对于出现漏失点深度与井口套压直线关系的原因,分析认为:如果漏失点越深,其所在深度处的平衡压力越大(见图3(右),4 025 m 与532 m 分别为44.8 MPa、18.1 MPa)。但由于漏入环空的二氧化碳工况体积近似相等,故漏失点越深,其对应的环空保护液柱也越长。所以,对应的井口套压也越低。

图3 漏失点深度与井口套压的关系(左)、漏失点油管和环空压力与井深的关系(右)

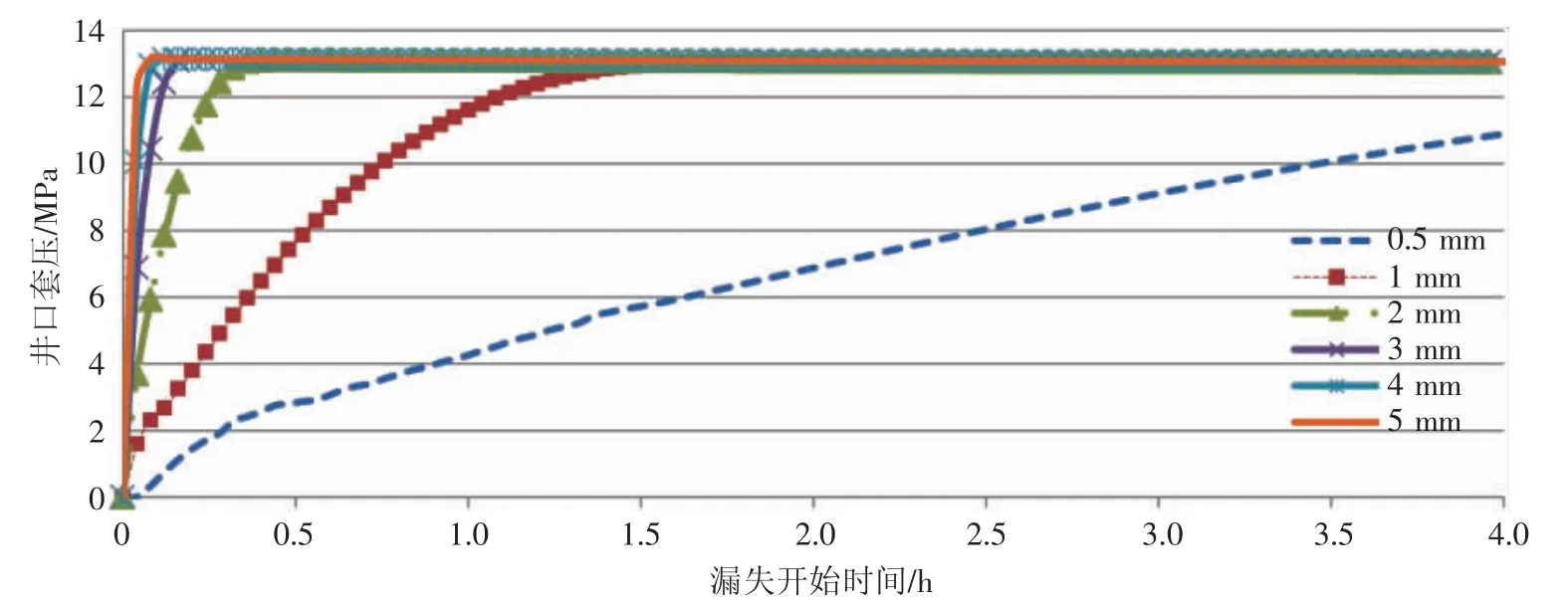

2.2 漏失点等效直径

用OLGA 软件模拟了532 m 处漏失点等效直径分别为0.5 mm、1.0 mm、2.0 mm、3.0 mm、4.0 mm、5.0 mm,井口环空压力达到稳定所需的时间(见图4)。从该图中可以看出:(1)在等效直径超过3 mm 后,稳定时间均为0.1 h;(2)随着等效直径的增大,环空压力的上升速度也越快,环空压力达到稳定所需时间越短。因此,如果有条件采取环空化学堵漏的方式降低漏失点的等效直径,也是控制井筒安全风险的有效方法。

图4 漏失点等效直径对环空压力上升的影响

3 油管柱先后发生两处漏失

根据大量现场漏点检测资料以及生产情况反映[11-19],完井管柱泄漏往往不是以单漏点的形式存在,通常是同时存在多个漏点。对于多漏点的情形,其环空压力上升规律并不是由某一个漏点单独决定,而是由所有漏点共同控制,相对于单漏点情形,多漏点泄漏还存在一个显著的特征,就是在引起环空压力上升的同时,油套环空液面也在不断降低,这一点已经在多口高含硫气井中得到了证实。一旦环空液面下降,油套环空上部抗硫套管将处于无环空保护液状态,将面临在含H2S、CO2及水汽的复杂气相中的严重腐蚀,威胁管柱与油气井的安全。因此开展完井管柱多漏点泄漏规律分析、并提出合理的控制措施,对于注入井的安全生产具有重要意义。研究了2 525 m 泄漏后,分别在其上部(井深为1 530 m)、其下部(井深为4 025 m)又发生了二次漏失的流体扩散和环空井口压力上升的规律。

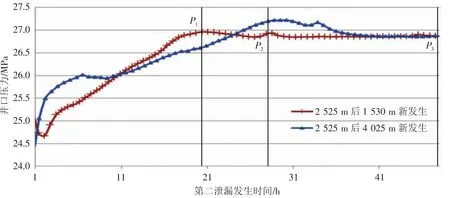

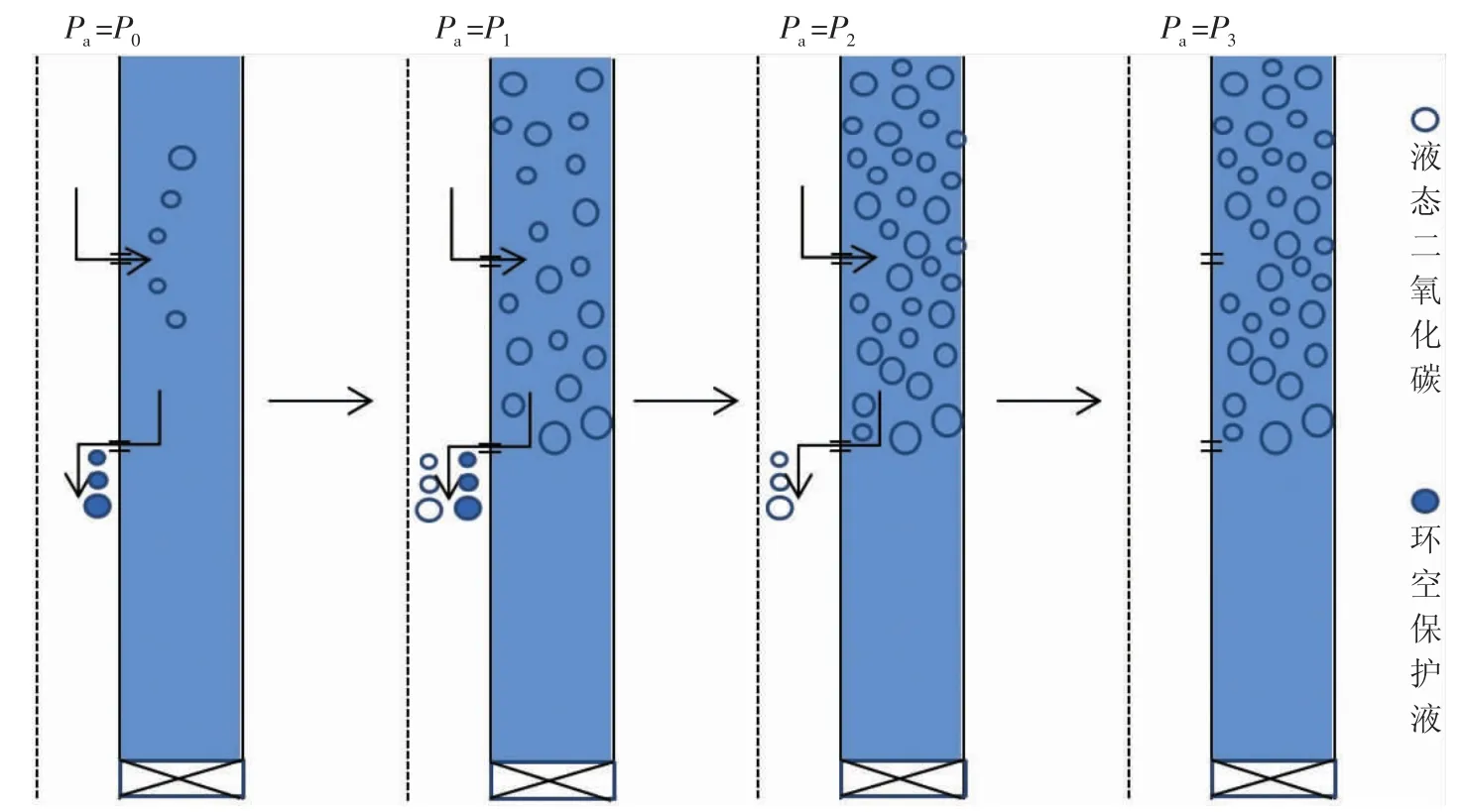

3.1 2 525 m 泄漏后1 530 m 又发生新的泄漏

这种双漏点的油管与套管间流体的交换过程(见图5),相应的井口套压上升规律(见图7)。开始时,上漏点(1 530 m)处的油压大于套压,因而液态二氧化碳从油管泄漏入环空;而下漏点(2 525 m)处的流动压力则小于环空压力,使得环空保护液漏入油管。随着泄漏过程的不断进行,漏入环空的液态二氧化碳同时向上、向下扩散,井口套压也逐渐上涨,直到达到压力P1。此时,二氧化碳将抵达下漏点,并开始从此处返回至油管。之后,从环空流出的保护液不断减少,直至井口套压等于P2,并完全停止,而仅有二氧化碳流出。随着上漏点处油压与套压间的压差不断缩小,直到为零。这时,井口环空压力为P3,下漏点至套管头间的油套环空全为二氧化碳所充填。

图7 双漏点井口套压上升规律

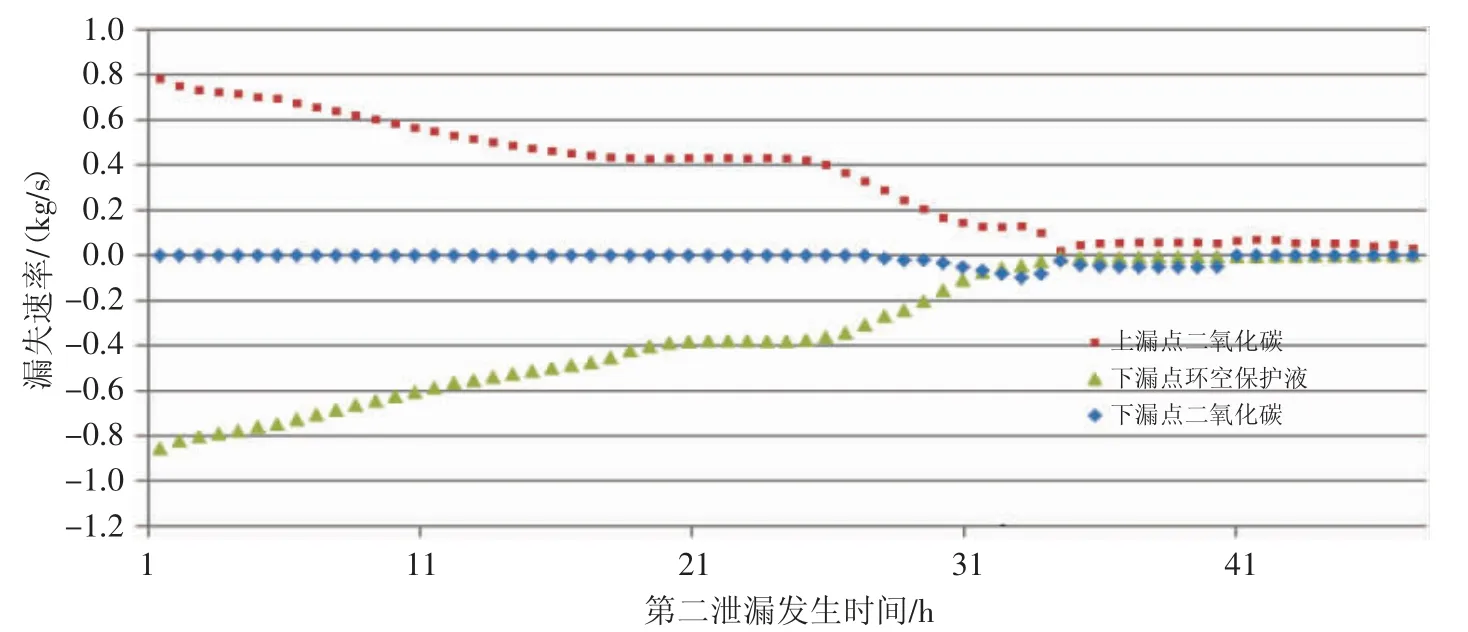

3.2 2 525 m 泄漏后4 025 m 又发生新的泄漏

这种第二漏点发生在第一漏点以下井段的扩散规律,与上一种漏失情形(即第二漏点发生在第一漏点以上井段)类似。其流体扩散规律(见图5):液体二氧化碳也从上漏点泄入环空,与此同时,环空保护液从环空流入油管柱。进入环空的二氧化碳同时向上、向下突进,向上直至套管头,向下流至下漏点,并从此处返回油管柱。二氧化碳与环空保护液的质量流量(见图6)(图中正值表示从油管流入环空,负值表示从环空漏出油管),两者均从一个较高值不断减小,直至为零。进入油管的环空保护液,随着二氧化碳一起向下流动,最后被注入地层。从图6 中可以看出,由上漏点流入环空的二氧化碳与从下漏点漏出至油管的环空保护液,近似呈现对称曲线,但其值略高于二氧化碳。因此在环空保护液停止流出后一段时间,二氧化碳还有一个从上漏点进入环空、从下漏点流出油管柱的微循环期。直至整个环空全为液态二氧化碳所置换。

图5 双漏点油管与套管间流体扩散过程

图6 双漏点漏失速率变化规律

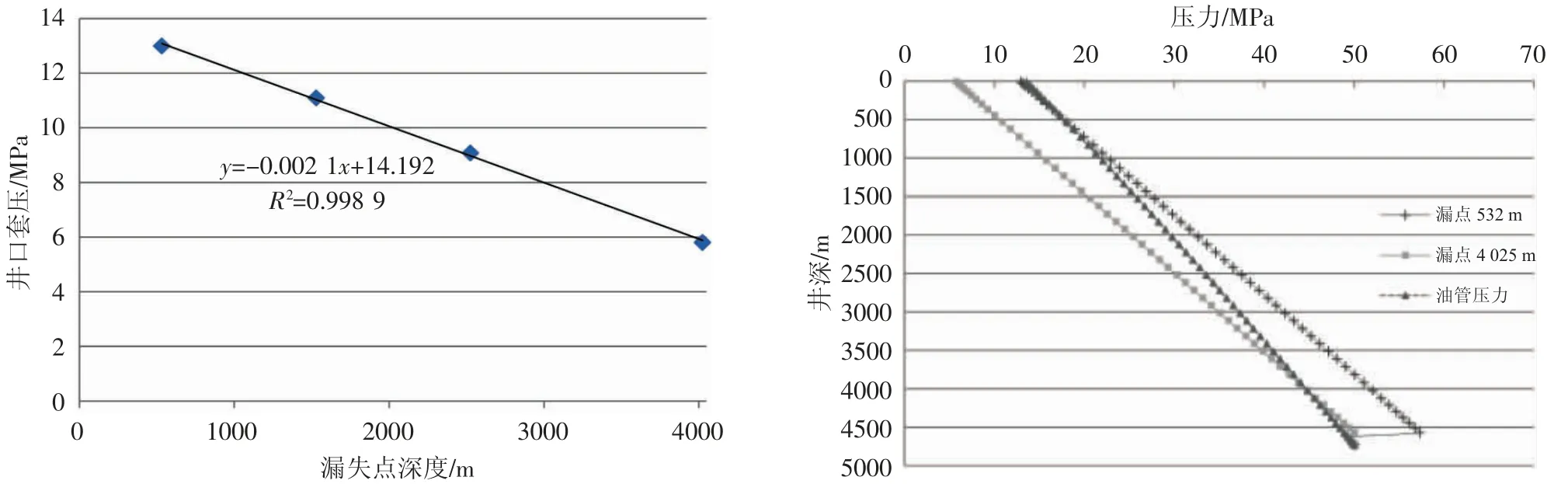

3.3 二次泄漏井口套压变化的共同点

双漏点井口套压上升规律(见图7)。无论二次漏点位于其上(如1 530 m)、还是其下(如4 025 m),均是随着泄漏的不断发展,漏点以上环空内的二氧化碳体积逐渐增大,又由于其密度小于被其驱替的环空保护液(为清水+5%缓蚀剂),所以井口套压越来越高,直到泄漏点两侧的压力平衡,两处停止发生流体交换。此时,漏点以上全部置换为二氧化碳,故井口套压相等(全为P3),且均为注入油压。

4 结论

在总结某油田液态二氧化碳注入实践的基础上,针对油管柱泄漏与否,用商业软件OLGA 反演出三条规律。

(1)当油管柱未发生漏失,由于注入二氧化碳的低温效应,使得整个井筒温度剖面均低于地温,故环空压力会因其内保护液的冷却而降低。因此,投注前应进行环空补压,以补偿此压降。

(2)当油管柱存在一处漏失点时,漏点越浅,井口套压越高,直至接近于注入油压;漏失点等效直径越大,环空压力上升越快、达到稳定所需时间越短。因此,采用环空化学堵漏降低等效直径,也是控制井口套压上升的有效方法。

(3)当先后出现两处泄漏时,液态二氧化碳总是从浅的漏点由油管漏入环空,与此同时,环空保护液从深的漏点泄漏到油管;到漏失停止时,各漏点处环空与油管压力平衡,漏点以上的环空全部为液态二氧化碳所充填,井口套压等于注入油压,且与两处漏点的深度无关。