恶劣施工条件下深水钻孔爆破研究与应用

傅英坤,王丛杰

(1.山东港口烟台港集团有限公司,山东 烟台 264000;2.龙口兴港实业有限公司,山东 烟台 265700)

1 工程概况

1.1 概述

在某外海航道工程施工过程中,在航道底部发现岩盘,前期采取大型抓斗船进行试挖、凿岩锤进行凿岩试验以及考虑大型可挖岩绞吸船进行挖除,均未能达到施工效果。经取样试验,岩石抗压强度为90~120Mpa,必须采取水下钻孔爆破施工,经项目部研讨,决定采用水下冲击回旋钻进成孔工艺进行炸礁施工。炸礁区域离岸边直线距离约10km,设计底标高为-23.2m,为深水区炸礁施工,施工区域无遮掩,施工条件恶劣。

1.2 自然条件

1.2.1 风况

本工程所在地的常风向为NW 向,频率11.2%,次常风向为NNW 向,频率8.5%。强风向为ENE 向,最大风速12.8m/s,次强风向为NE 向,风速11.8m/s。本海区东南面面向黄海,施工过程中受东南风、东风影响较大。

1.2.2 雾

项目所在地年平均雾日数16.9d,其中5~7月雾日比较多,月平均在2.6~2.9d。8月至10月雾日较少,月平均在0.3~0.4d。大雾天气主要对炸礁起爆作业安全警戒工作带来较大施工难度。

1.2.3 潮汐

本海区潮汐类型为正规半日潮。本海区潮差较大,施工过程应对潮位进行严格控制。主要潮位信息如下:

最高高潮位 5.19m;最低低潮位 -0.15m;

平均高潮位 4.27m;平均低潮位 1.46m;

最大潮差 4.79m;平均潮差 2.94m;

平均海平面 2.83m。

1.2.4 波浪情况

本海区实测海浪是以涌浪为主,是风涌混合浪。外海传入的波浪对本海区的影响大于风成浪。炸礁施工受涌浪影响较大,涌浪较大炸礁船舶无法进行水下钻孔作业,极易造成钻杆折断或损坏。

1.2.5 海流

实测海流流向:该海区涨落潮流基本集中在ENE向和WSW 向上。从实测海流资料可以看出,该海区涨落潮流速较大,落潮流最大流速可达81.2cm/s,涨潮流最大流速可达95.7cm/s。涨潮落潮流速较大,需候潮作业,严重影响炸礁船钻孔施工进度。

1.2.6 掩护条件

炸礁作业区位于深水航道区,施工区域无掩护,受风浪影响较大。

2 主要施工工艺、方法

2.1 爆破前准备工作

(1)安排项目部施工人员和炸礁船舶进场;

(2)确立施工项目组织;

(3)火工材料申请计划;

(4)施工进度计划;

(5)施工测量控制点复核;

(6)落实施工爆破安全警戒器材;

(7)对炸礁区域进行布孔。

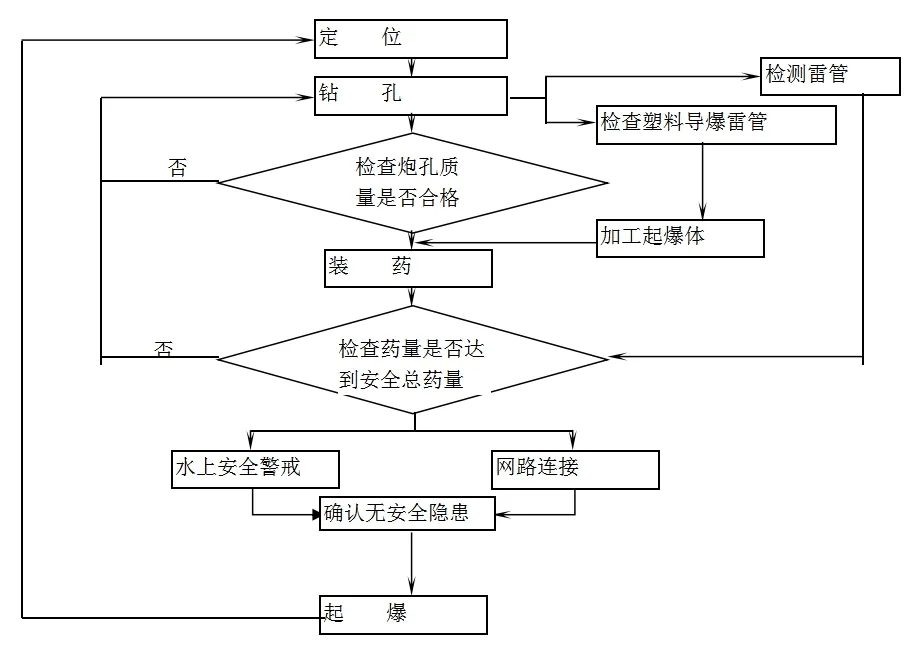

2.2 施工流程图

根据本工程特点和船机设备等情况,炸礁采用水下钻孔爆破,具体施工流程见图1。

图1 水下钻孔爆破施工流程图

2.3 爆破施工参数

根据《水运工程爆破技术规范(JTS204-2008)》,计算水下钻孔爆破的单孔装药量和孔网等参数,需要统筹考虑施工区水深、岩石类别、开挖厚度和钻孔清渣设备等多个因素。根据本工程的岩石性质,炸礁船的装备情况及清礁船舶对岩石破碎度和松散度的要求,参照相关规范,确定本工程爆破参数如下:

(1)孔间距:a=3.00m;

(2)孔排距:b=3.00m;

(3)孔径:D=125mm;

(4)药径:d=100 mm;

(5)炸药单耗:q=1.72kg/m;

(6)超深:ΔL=2.00m;

(7)孔底标高:-25.20m;

(8)线装药量:15.48kg/m;

(9)不偶合系数:N=D/d=125/100=1.25。

(10)采用梅花形布孔,排间微差起爆。

炸药采用药柱炸药,包装采用塑料壳包装,炸药卷长度约为50cm。雷管采用8#非电毫秒延期导爆管。

单孔装药量:=×××

式中:Q—单药包装药量(kg),q—单位炸药消耗量(kg/m3),H—爆破岩层厚度(m),a、b—炮孔间、排距(m)

岩面层最厚按2.5 米考虑,超钻深度按照2.0 米,计算得到最大单孔装药量

Q=1.72×3×3×(2.5+2.0-0.5)=61.92(kg),按照设计每排12 个钻孔,根据试爆结果调整用药量。

通过试爆,重新对爆破施工参数及用药量进行了如下调整:

炸药单耗q=1.5kg/m,孔间距a=2.5m,孔排距b=2.0m,超深ΔL=1.80m。重新计算最大单孔装药量:Q=1.5×2.5×2×(2.5+1.8-0.5)=28.5(kg),单位平米内节省炸药量1.18kg。

2.4 主要施工方法

炸礁船定位采用DGPS 进行定位,保证定位精度在2cm 以内。施工前将炸礁区坐标输入船舶定位系统,定位后用经过检验合格的高等级仪器校核一次,无误后用作船舶定位。炸礁船移动靠锚机绞锚完成,同时保证定位偏差不大于40cm。

采用冲击回旋钻进行钻孔,冲击回旋钻的钻头在套管内旋转从而冲击钻孔。用卷扬机怠工钢丝绳提起钻杆上下冲击,用压缩空气排渣清孔,如出现碎石层塌孔现象套管要跟进至岩层面。

爆破底标高的控制根据施工水位和下至岩面的钻杆长度计算出岩面高程,并计算出钻孔深度。岩面标高=钻杆(套管)长度-水位-钻机平台高度(船高),钻孔孔深=设计标高-岩面标高。

冲击钻钻孔完毕后,要对孔底标高进行检验,检验方法采用专用的验孔器,核实标高满足要求,确保炸药放到孔底设计标高。按照规范要求,装药孔底标高误差不应大于0.5m。若出现大于0.50m 的情况,应停止作业并会同设计单位、监理单位分析原因,然后采取相应措施,达到设计要求后方可进行后续施工。

每钻完一个孔,提起钻杆,沿套管将药柱及起爆体装入孔内,并用炮棍将炸药捅实,保证装药质量,之后提起套管。炮孔完成后由质检员通知爆破员进行网络连接、通知安全员进行起爆前监护准备与安全警戒。

根据相关要求及结合炸礁船的特点,爆破网络的连接工作需要在完成一定数量钻孔后立即进行。爆破网络联网后,每排孔内按照要求要装相同型号的雷管。排间由内向外装有高端号到低端号的到爆雷管实现微差爆破。在每个船位完成后,将各段号的雷管用4~5 枚引爆雷管分别联接,最后用120m 长的导爆管联接。

为了防止导爆雷管在引爆时雷管碎片将导爆管炸断影响起爆效果甚至造成炸药拒爆,起爆管聚能穴方向朝向导爆管传爆反方向,并用防水胶布缠紧,然后将炸礁船移至10 米外用起爆枪激发导爆雷管进行起爆。

爆破后在5min 内进行查炮工序,如检查发现有盲炮,则立即进行处理,并由处理人员填写登记表。因爆破网路而引起的盲炮,经检查和处理后,重新联线起爆;或者在盲炮孔附近投放裸露药包诱爆。处理盲炮时,做好安全和警戒工作,无关人员不得进入现场,直至解除盲炮为止。

爆破网路和炸药量的设计考虑飞石对炸礁范围外的挖泥区的影响,同时采取相应的措施。

爆破完成后对炸礁区进行清渣工作,并严格定位设备操作及清渣船定深设备监控,保证清渣后岩面高度符合设计及规范要求,达到验收合格标准。

2.5 测量控制

平面坐标系:采用WGS-84 坐标系。

高程控制:采用当地理论最低潮面。在某码头边建立自动报潮仪,并引点建立水尺用以校核水位,炸礁船施工人员通过自动报潮站查看实时水位。

施工定位:采用RTK-DGPS 定位(精度:水平±2cm+2ppm、高程±4cm+4ppm)。

3 爆破安全距离

3.1 爆破地震安全距离

爆破地震安全距离经验公式

R=(K/V)·Q

式中 R-爆破地震安全距离,m;Q-同段最大药量,kg;K、a-与地形、地质等条件有关的系数和衰减指数;V-地震安全速度,cm/s;

k=400,a=1.6,取V=5.0cm/s,最大孔深为3.0m(含超深),最大单孔装药量为28.50kg,每泊位共12 个孔,采用排间微差起爆,同段最大药量为342kg,则R=(K/V)·Q=(400/5)×342=108m。在爆破作业区500m 范围内无永久性建筑物,爆破施工时无需采取特殊的安全防护措施。

3.2 水冲击波对人员和船舶安全距离

依据《水运工程爆破技术规范》(JTS204—2008)一次起爆药量在200~1000kg 时,水中不同的防护对象其安全距离分别为:

游泳:1100m;潜水:1400m;铁船:150m;木船:250m;

3.3 个别飞石安全距离

由于爆区水深大于10.0m,故不考虑飞石影响。

3.4 水冲击波对鱼类等水生物的安全距离

依据公式 R=20Q,R=20×1000=632 m;

式中:R-爆破对鱼类的危险半径,m;Q-装药量,kg;

根据上述公式计算出爆破产生的水冲击波对鱼类等水生物的安全距离是632 m,但在爆破区附近数千米范围内无海水养殖,无须采取特殊的安全防护。

4 创新点

4.1 前期施工情况总结

常规水下炸礁工程大都为近岸施工或内河施工,且水深较浅,而本工程离岸较远,施工区域无遮掩,受风浪、潮流影响较大,船舶有效作业时间极低,可作业日最长工作时间为10h,日时间利用率约40%,月平均施工天数约8 天,总时间利用率仅为15%左右,施工进度极慢,严重制约我部航道工程交工验收,同时增加了施工成本。

4.2 施工工艺改进

通过对前期施工情况进行总结可以看出,前期施工效率低的主要原因为炸礁船舶受风浪、潮流影响较大,船舶有效作业时间低。提高船舶施工效率最根本的问题是增大船舶抗风浪能力。但是北方炸礁市场基本没有大型炸礁船,针对该问题,从附近调遣起重船作为定位船,对炸礁船定位施工,该施工工艺改进对大风天气影响有所缓解,但是对涌浪影响不起作用。接着进行了进一步的工艺改进,利用大吨位方驳改造炸礁船,利用压舱水降低船舶干舷高度,提高船舶稳定性,增大船舶抗风浪能力。船舶改造大大提高了炸礁施工效率,船舶有效作业时间得到了较大提高,日平均作业时间达16 小时,日时间利用率达65%,月平均施工天数达20 天,总时间利用率达45%。同时船舶稳定性好有助于水下钻孔作业,提高钻孔速度。船舶改造后炸礁施工效率达原来3倍以上。

5 结语

本工程集中诸多复杂的不利因素,属极特殊水下钻孔爆破作业,项目部通过炸礁工艺优化以及炸礁船舶改造很好地完成了外海、深水区域水下炸礁施工,施工效率大幅度提高,使该40 万吨级深水航道提前竣工并按时通航,同时节省了大型炸礁船租赁、调遣等成本,产生了良好的经济和社会效益。