光伏组件结构最优设计方案的模拟研究

张汉中,孟文俊,3*

(1. 太原科技大学机械工程学院,太原 030024;2. 智能物流装备山西省重点实验室,太原 030024;3. 山西能源学院,晋中 030006)

0 引言

光伏发电是利用太阳电池半导体材料的光生伏特效应将太阳能直接转换为电能的一种新型发电方式,是可再生能源发电的主要类型之一,在全寿命周期内不会对环境造成破坏,对环境友好。根据文献[1]的数据显示,全球光伏发电累计装机容量在2020年达到了700 GW,预计在2050年将超过4500 GW。在应用场合方面,上至航天器,下至家用电器,大到兆瓦级电站,小到玩具,光伏发电可以作为电源应用于任何需要的场合。

根据GB 50797—2012《光伏发电站设计规范》中的规定,光伏组件的使用寿命一般为25年以上,光伏组件边框和光伏支架的设计使用年限宜为25年[2]。为了保证光伏组件能在飓风、积雪和覆冰等各种极端环境下正常使用,光伏组件需满足可承受5400 Pa荷载的条件,即光伏组件在该荷载下,其各部件的最大应力均小于对应材料的屈服极限,从而保证光伏组件的使用寿命和可靠性。

针对光伏组件结构,国内外学者进行了相关研究。文献[3]研究了在不同夹具安装间距下光伏支架承受荷载作用时的应力及挠度情况,并对光伏组件的机械性能及电性能做出了安全评估。文献[4]针对光伏组件的构造特点,建立了晶体硅太阳电池的力学计算模型,研究了光伏组件在不同风压下及EVA胶膜剪切模量变化时晶体硅太阳电池的应力分布,并对光伏组件的中性面变化进行了分析。文献[5]从损伤力学出发,针对光伏组件的结构特点,建立了在等幅循环荷载作用下晶体硅光伏组件中太阳电池的疲劳损伤演化模型。文献[6]采用有限元分析软件ANSYS对光伏组件变形、应力分布等力学性能进行了有限元分析,得出光伏组件最大应力位置,提出在其最大应力位置增加封装胶量,以提高其抗磨损能力。文献[7]研究了单玻光伏组件在完全固定、自由放置和四点固定这3种固定方式下的抗机械静荷载能力。文献[8]通过工程算法计算,研究了薄膜光伏组件压块最优位置的取值范围。文献[9]对光伏组件的机械荷载试验进行了数值模拟,结果显示:太阳电池承受的应力最大,并阐明了太阳电池产生裂纹的机理。

在上述研究的基础上,本文在光伏组件采用夹具固定方式固定在光伏支架上的前提下,对光伏组件边框尺寸、夹具安装位置及数量(即“光伏组件结构设计方案”)进行优化设计。针对光伏组件的夹具安装间距、夹具安装数量和边框横截面尺寸3个变量,提出了4种光伏组件结构设计方案,系统性地对不同方案下光伏组件的受力情况进行仿真,分析是否可以满足GB 50797—2012中光伏组件需承受5400 Pa荷载的要求。在满足荷载条件的同时,还需满足以下3个方面的条件:1)对光伏组件中各部件的最大应力与屈服极限进行比较,分析安全裕度大小;2)对不同方案下光伏组件的最大变形量进行比较,变形量小的光伏组件不容易产生隐裂、碎片缺陷;3)比较各方案的最小边框横截面尺寸,从而可节省材料,降低光伏发电系统成本。对这3个方面进行综合比较后,选出光伏组件结构最优设计方案。

1 光伏组件的结构及尺寸参数

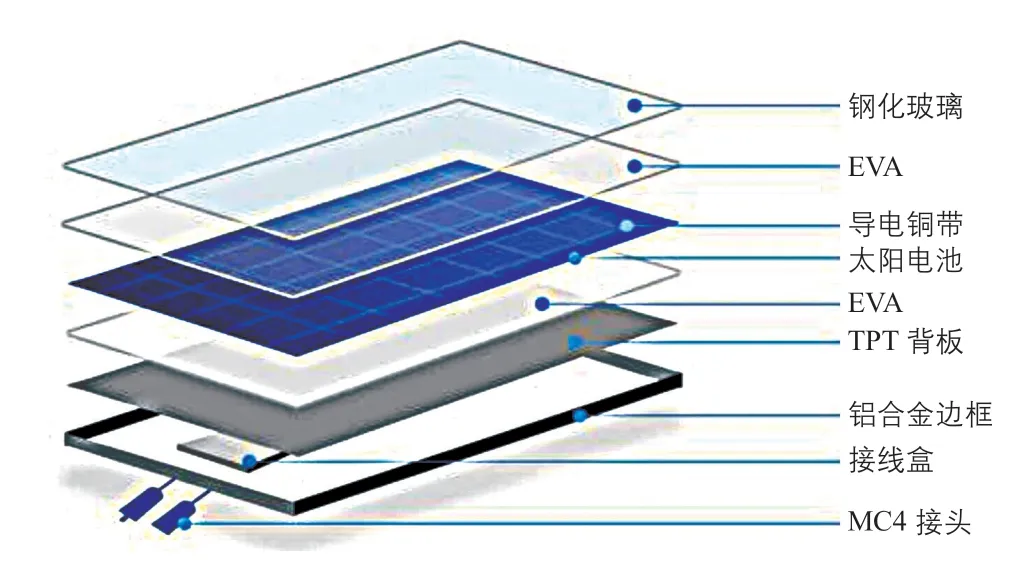

光伏组件的结构如图1所示。其中,钢化玻璃、上层EVA、太阳电池(内部含导电铜带)、下层EVA、TPT背板依次组合构成光伏面板,在光伏面板四周涂覆密封硅胶后,将其整体嵌入铝合金边框槽中,组成光伏组件。

光伏组件各部件的尺寸如表1所示。其中,整块太阳电池是由单片电池均布拼接排列组成,排列空隙为1~3 mm,中间由导电铜带焊接在一起。

图1 光伏组件的结构Fig. 1 Structure of PV module

表1 光伏组件各部件的尺寸Table 1 Dimensions of each components of PV module

从表1可以看出:光伏面板的整体厚度为4.69 mm。

光伏组件常见的2种固定方式为螺栓固定方式和夹具固定方式,具体如图2所示。其中,螺栓固定方式为从边框底部开孔,使用螺栓将光伏组件固定在光伏支架上;夹具固定方式为通过夹具将光伏组件固定在光伏支架上。

对于这2种光伏组件固定方式,螺栓固定方式的优点是安装方便,但缺点是不方便调整安装位置,且调整安装位置后需要重新打孔;而夹具固定方式的优点为安装位置灵活,易于调整夹具的安装间距和安装位置。因此,本文针对夹具固定方式进行研究。

2 光伏组件结构方案设计

在光伏组件采用夹具固定方式固定在光伏支架的条件下,为研究光伏组件结构最优设计方案,本文按不同的夹具安装间距、夹具安装数量和边框横截面尺寸设计了4种方案,分别建立各方案的三维模型,采用有限元分析软件ANSYS分析得出不同方案中光伏组件各部件的应力和变形云图,最后经过综合比较,选出光伏组件结构最优设计方案。

2.1 夹具的固定位置

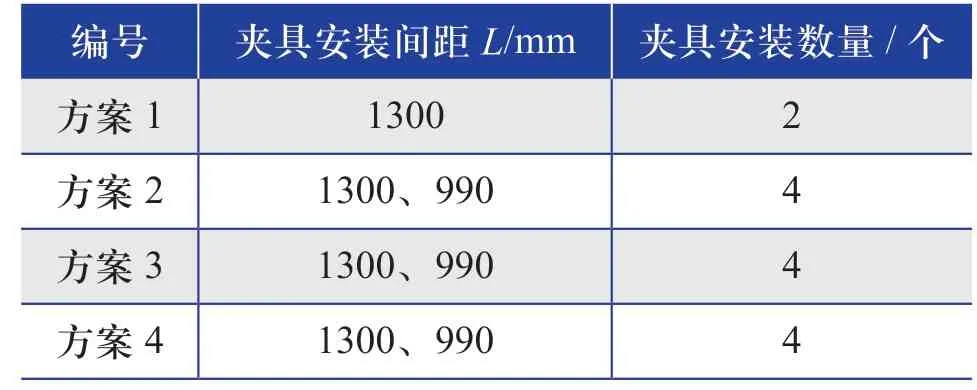

夹具均固定安装在光伏组件铝合金边框的长边对称方向,4种方案的夹具安装位置具体如表2所示。

表2 4种方案的夹具安装位置Table 2 Fixture installation position of four types of schemes

2.2 边框横截面设计

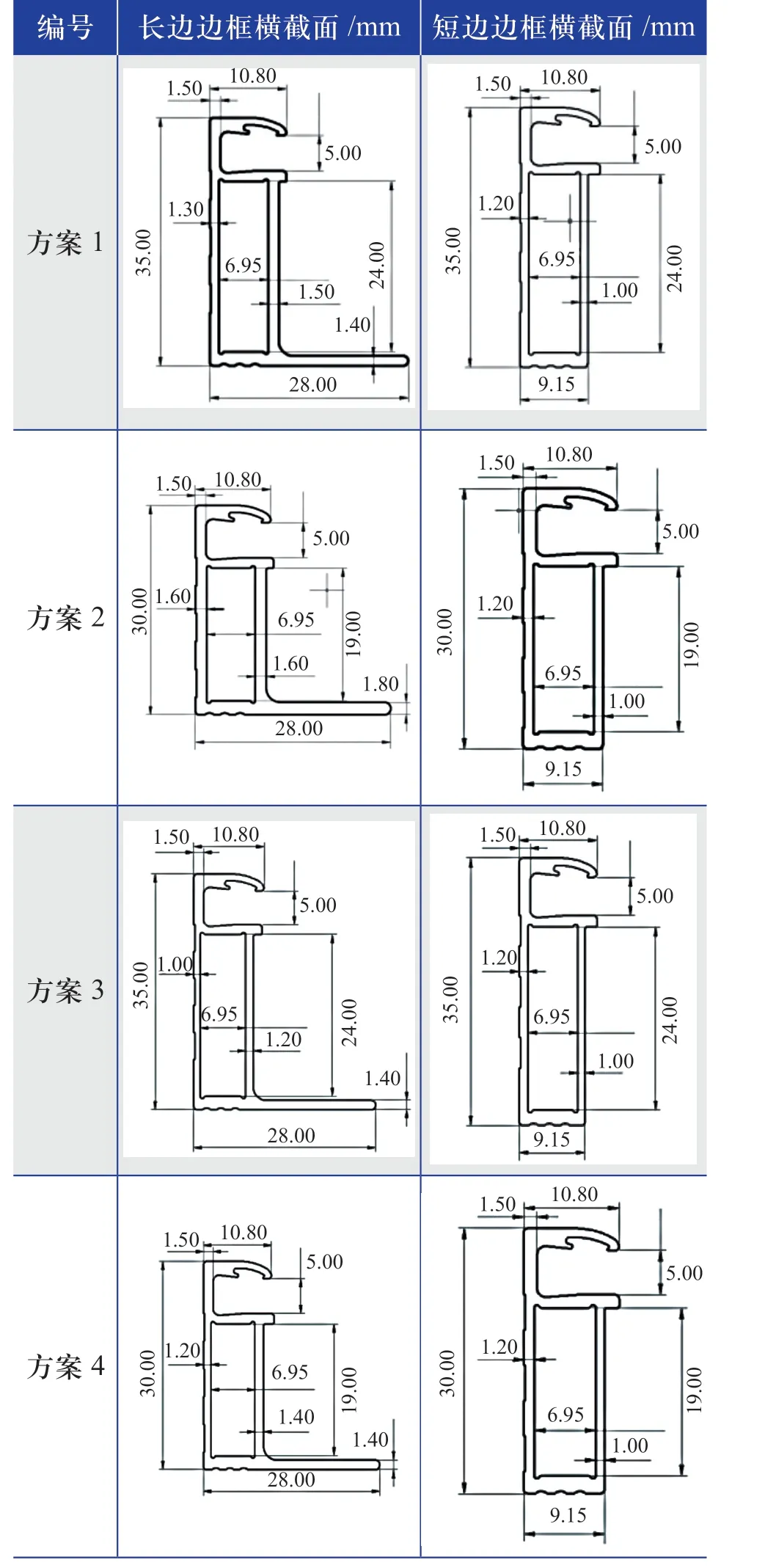

4种方案中光伏组件铝合金边框的横截面尺寸具体如表3所示。每种方案的边框横截面均包括长边边框横截面和短边边框横截面,依据受力大小的不同,长边边框横截面的长度或厚度比短边边框横截面的大,以满足光伏组件不同位置的强度要求。

表3 4种方案的边框横截面尺寸Table 3 Dimensions of frame cross-section of four types of schemes

2.3 有限元建模

通过SolidWorks软件建立光伏面板、铝合金边框、夹具和光伏支架的三维模型。其中,太阳电池表面印有栅线,但这些细小的特征对太阳电池整体的应力和变形影响很小。

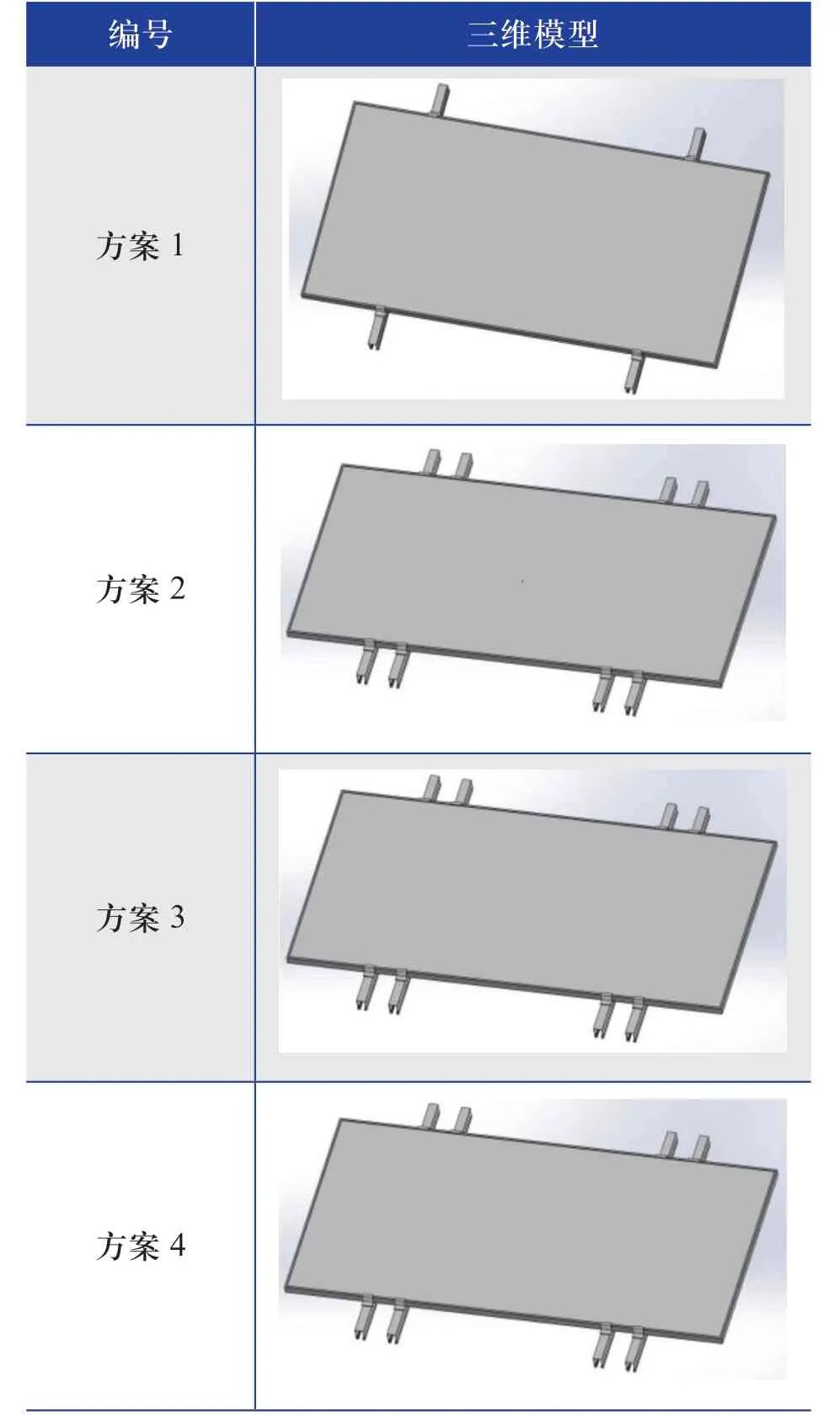

4种方案的三维模型具体如表4所示。

表4 4种方案的三维模型Table 4 3D models of four types of schemes

光伏组件各部件的材料属性如表5所示。

表5 光伏组件各部件的材料属性Table 5 Material properties of each components of PV module

由于密封硅胶具有粘结力,光伏组件各部件粘结产生的剪切强度如表6所示。

表6 光伏组件各部件粘结产生的剪切强度Table 6 Shear strength produced by bonding of each components of PV module

有限元仿真分析的分析类型为静力分析,对光伏面板施加5400 Pa的均布荷载,底部支架受固定支承约束。由于光伏面板中钢化玻璃、背板和上、下层EVA起着保护太阳电池的作用;而且EVA材料具有良好的柔软性,应力集中小,对光伏面板受到的外部冲击有缓冲作用,所以不单独分析太阳电池和上、下层EVA的受力。

3 不同方案下光伏组件的有限元仿真分析

对光伏组件施加5400 Pa均布荷载,分析4种方案下光伏组件及其部件的变形和等效应力情况。

3.1 方案1的仿真分析

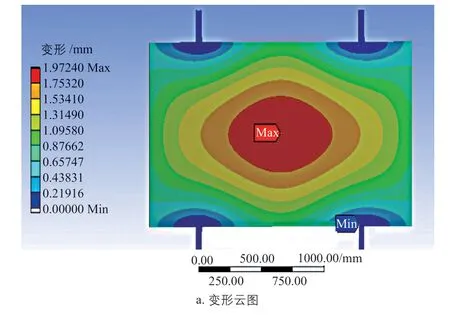

方案1下整体光伏组件的变形和等效应力云图如图3所示。

从图3可以看出:光伏组件整体的最大变形发生在光伏面板中部区域,最大变形量约为1.97 mm;最大等效应力和最大应变发生在光伏组件2个夹具安装位置的4个支撑点处,最大等效应力值为192 MPa。

图3 方案1下整体光伏组件的变形和等效应力云图Fig. 3 Nephogram of deformation and equivalent stress of the whole PV module under scheme 1

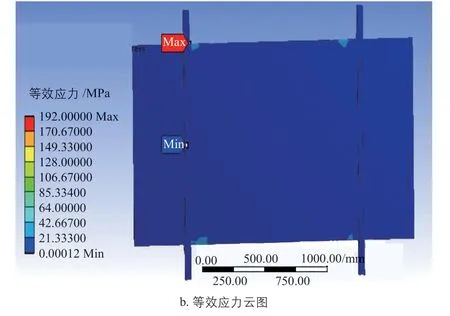

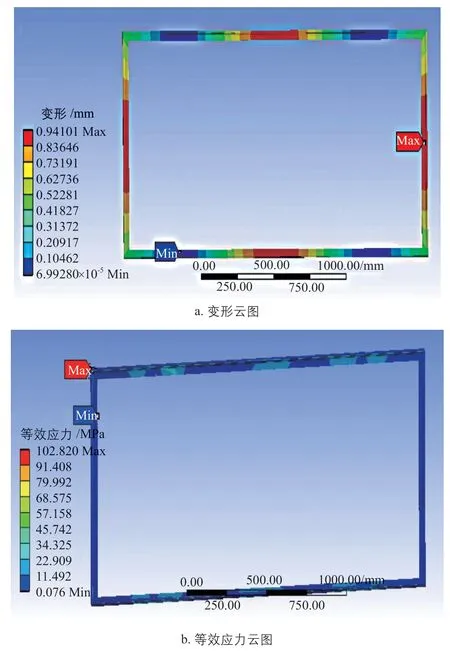

方案1下边框的变形和等效应力云图如图4所示。

图4 方案1下边框的变形和等效应力云图Fig. 4 Nephogram of deformation and equivalent stress of frame under scheme 1

从图4可以看出:边框的最大变形发生在其短边的中点处,最大变形量约为0.94 mm;最大等效应力值出现在边框4个角的位置,为102.82 MPa,小于铝合金边框屈服极限(150 MPa);最大等效应力区域发生在光伏组件2个夹具安装位置的4个支撑点处。

方案1下钢化玻璃和背板的变形和等效应力云图分别如图5、图6所示。

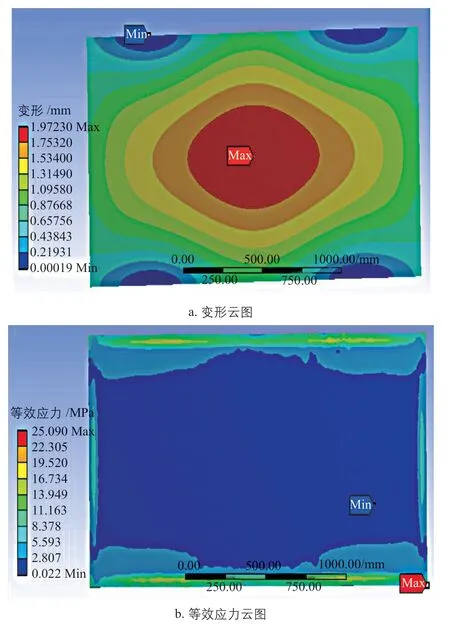

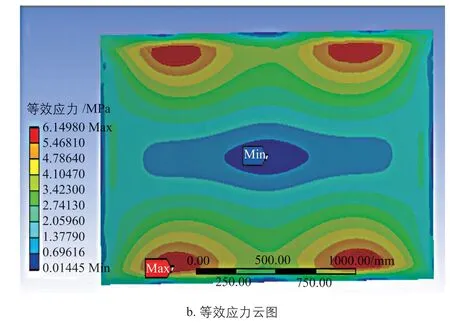

图5 方案1下钢化玻璃的变形和等效应力云图Fig. 5 Nephogram of deformation and equivalent stress of tempered glass under scheme 1

图6 方案1下背板的变形和等效应力云图Fig. 6 Nephogram of deformation and equivalent stress of backboard under scheme 1

从图5、图6可以看出:钢化玻璃和背板的最大变形均发生在光伏面板的中部区域,最大变形量均约为1.97 mm。二者的最大等效应力均发生在长边边沿,钢化玻璃的最大等效应力值为25.09 MPa,小于其屈服极限(90 MPa);背板的最大等效应力值约为6.15 MPa,小于其屈服极限(37.9 MPa)。

综上所述,方案1下,光伏组件中各部件的最大等效应力值均小于其屈服极限,因此方案1满足光伏组件的承载设计要求。

3.2 方案2的仿真分析

方案2下整体光伏组件的变形和等效应力云图如图7所示。

从图7可以看出:方案2下整体光伏组件的最大变形发生在光伏面板的中部区域,最大变形量约为1.58 mm;最大等效应力和最大应变发生在光伏组件4个夹具安装位置的8个支撑点处,最大等效应力值为301.89 MPa。

图7 方案2下整体光伏组件的变形和等效应力云图Fig. 7 Nephogram of deformation and equivalent stress of the whole PV module under scheme 2

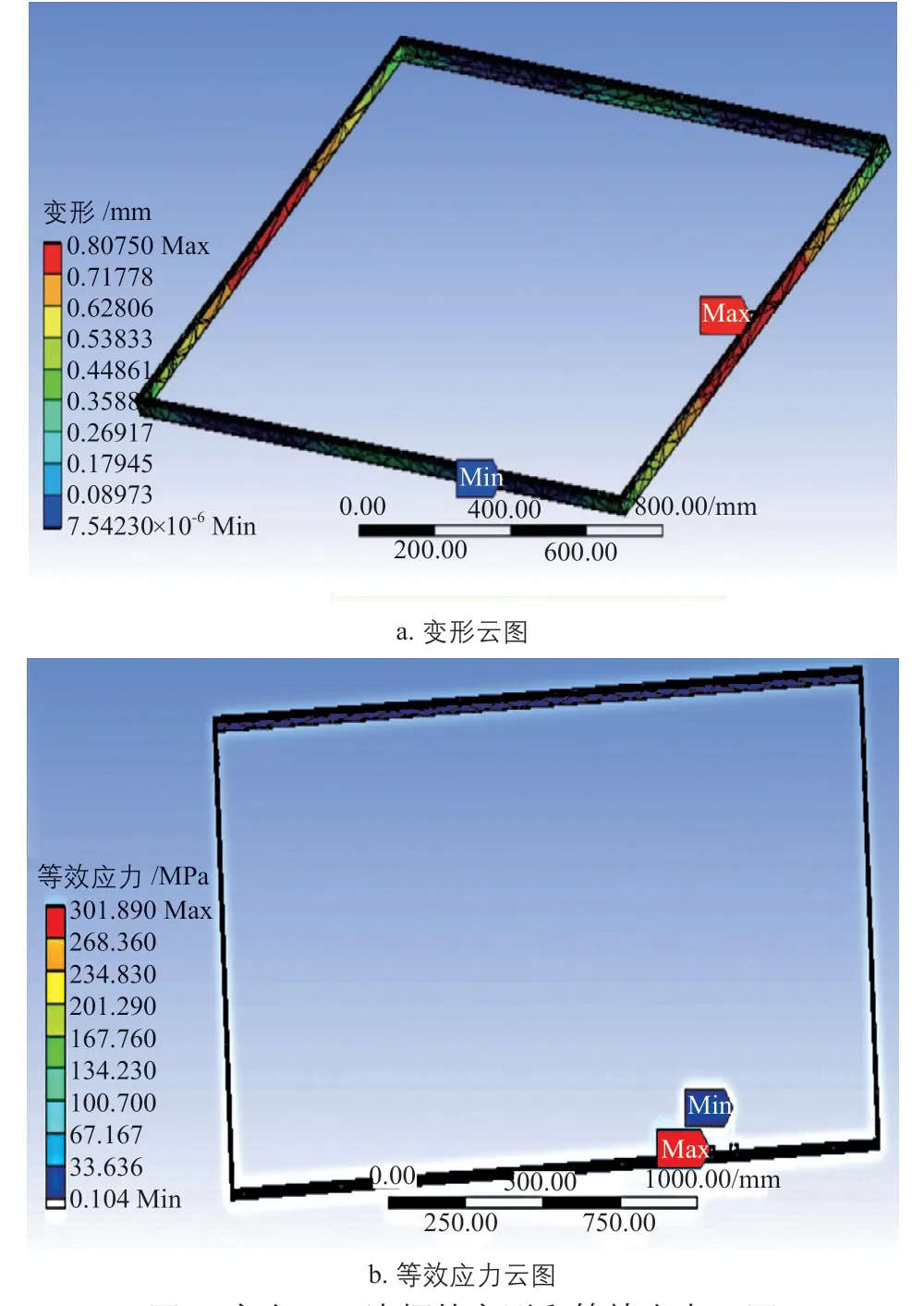

图8 方案2下边框的变形和等效应力云图Fig. 8 Nephogram of deformation and equivalent stress of frame under scheme 2

方案2下边框的变形和等效应力云图如图8所示。从图8可以看出:边框的最大变形发生在其短边的中点处,最大变形量约为0.81 mm;最大等效应力发生在光伏组件4个夹具安装位置的8个支撑点处,最大等效应力值为301.89 MPa,大于铝合金边框屈服极限(150 MPa),边框结构发生破坏。

综上所述,方案2不能满足光伏组件的承载设计要求。

3.3 方案3的仿真分析

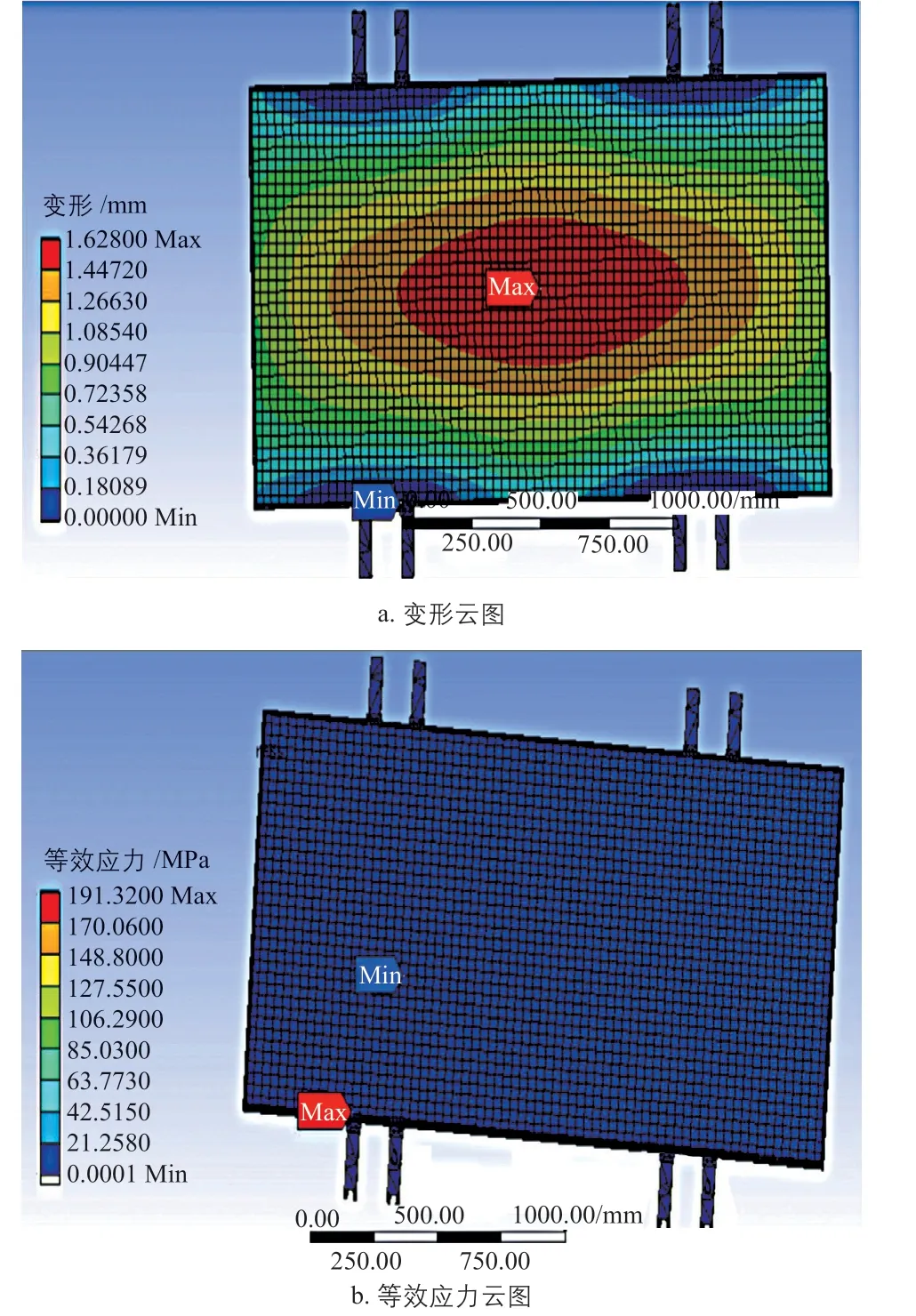

方案3下整体光伏组件的变形和等效应力云图如图9所示。

图9 方案3下整体光伏组件的变形和等效应力云图Fig. 9 Nephogram of deformation and equivalent stress of the whole PV module under scheme 3

从图9可以看出:光伏组件整体的最大变形发生在光伏面板的中部区域,最大变形量约为1.63 mm;最大等效应力和最大应变发生在光伏组件4个夹具安装位置的8个支撑点处,最大等效应力值为191.32 MPa。

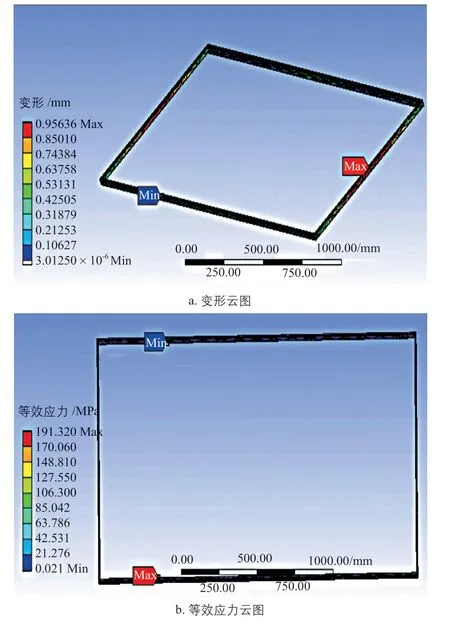

方案3下边框的变形和等效应力云图如图10所示。

图10 方案3下边框的变形和等效应力云图Fig. 10 Nephogram of deformation and equivalent stress of frame under scheme 3

从图10可以看出:边框的最大变形发生在其短边的中点处,最大变形量约为0.96 mm;最大等效应力发生在光伏组件4个夹具安装位置的8个支撑点处,最大等效应力值为191.32 MPa,大于铝合金边框屈服极限(150 MPa),边框结构发生破坏。

综上所述,方案3不能满足光伏组件的承载设计要求。

3.4 方案4的仿真分析

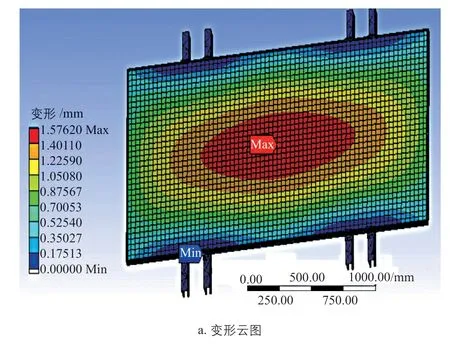

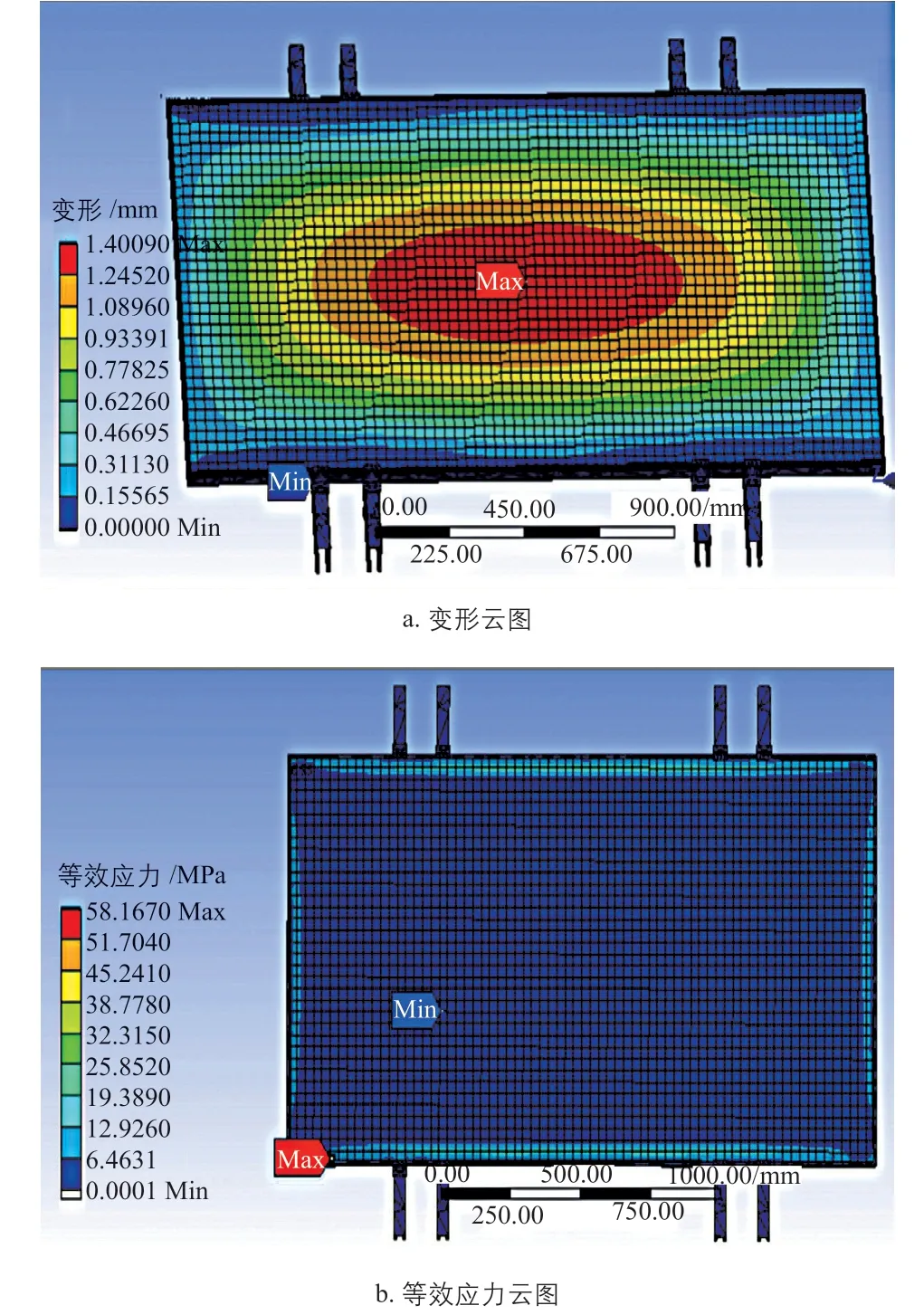

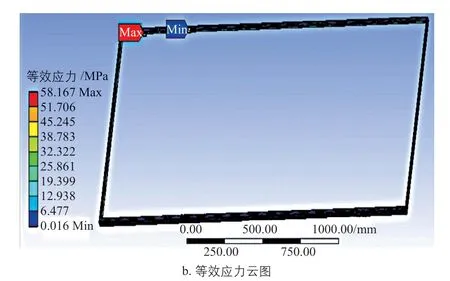

方案4下整体光伏组件的变形和等效应力云图如图11所示。

从图11可以看出:光伏组件整体的最大变形发生在光伏面板的中部区域,最大变形量约为1.40 mm;最大等效应力和最大应变发生在光伏组件4个夹具安装位置的8个支撑点处,最大等效应力值约为58.17 MPa。

图11 方案4下整体光伏组件的变形和等效应力云图Fig. 11 Nephogram of deformation and equivalent stress of the whole PV module under scheme 4

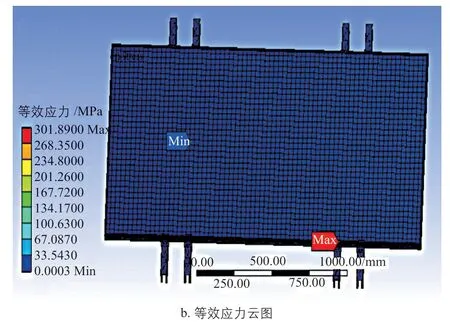

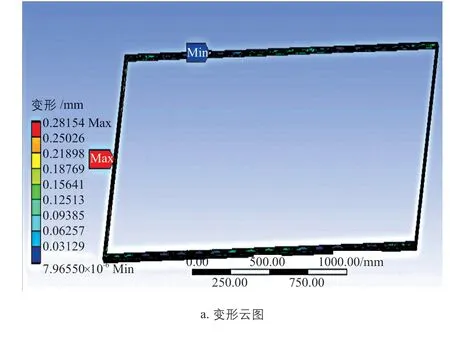

方案4下边框的变形和等效应力云图如图12所示。

图12 方案4下边框的变形和等效应力云图Fig. 12 Nephogram of deformation and equivalent stress of frame under scheme 4

从图12可以看出:边框的最大变形发生在其短边的中点处,最大变形量约为0.28 mm;最大等效应力值出现在光伏支架支撑外延,约为58.17 MPa,小于铝合金边框屈服极限(150 MPa);最大等效应力区域发生在光伏组件4个夹具安装位置的8个支撑点处。

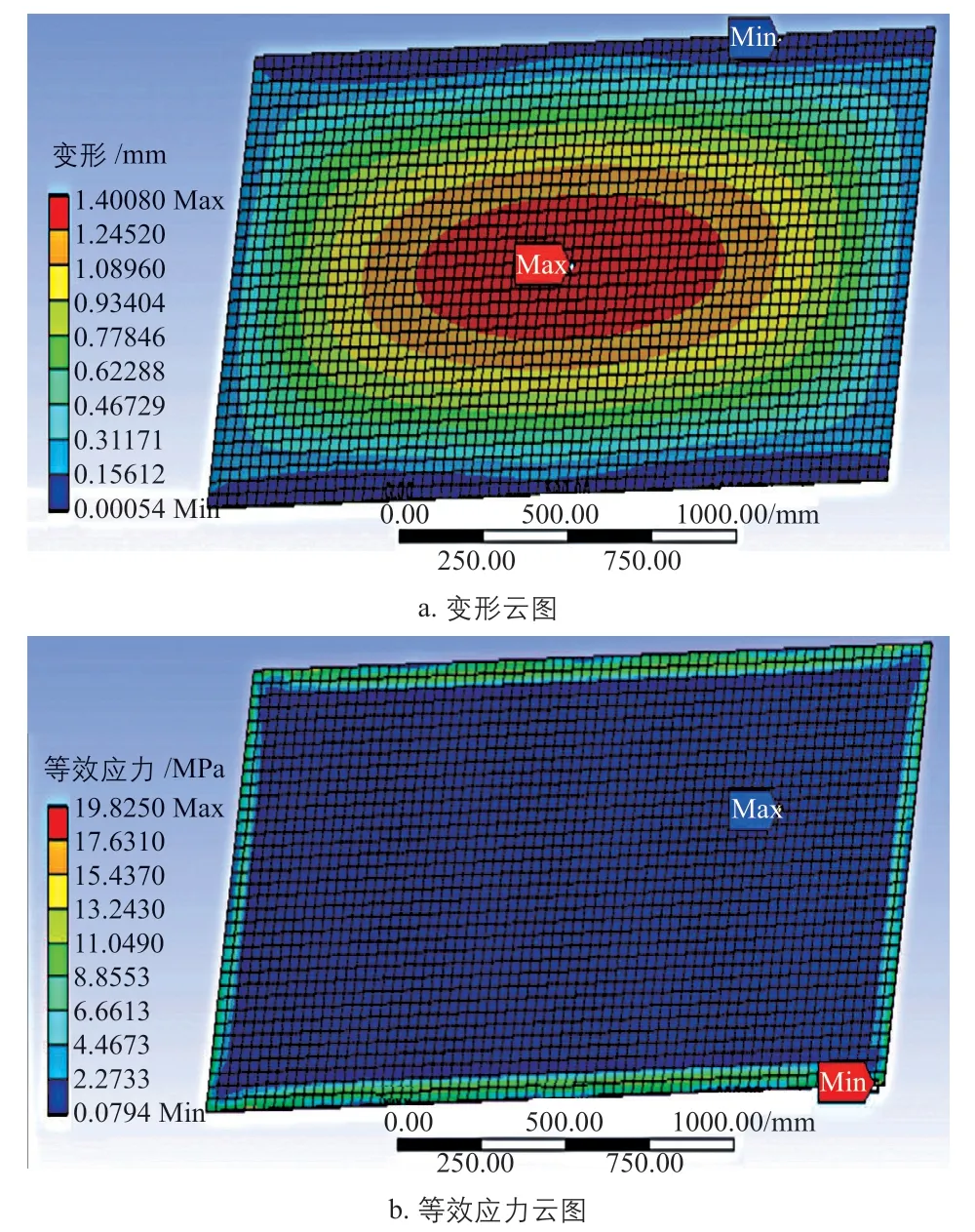

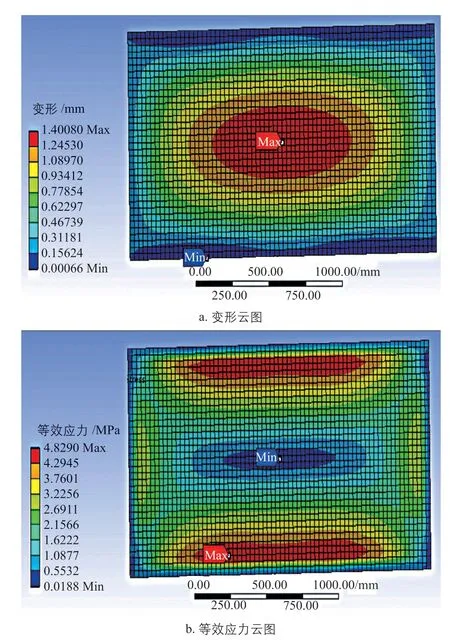

方案4下钢化玻璃和背板的变形和等效应力云图分别如图13、图14所示。

图13 方案4下钢化玻璃的变形和等效应力云图Fig. 13 Nephogram of deformation and equivalent stress of tempered glass under scheme 4

图14 方案4下背板的变形和等效应力云图Fig. 14 Nephogram of deformation and equivalent stress of backboard under scheme 4

从图13、图14可以看出:钢化玻璃和背板的最大变形均发生在光伏面板的中部区域,最大变形量均约为1.40 mm。二者的最大等效应力均发生在长边边沿,钢化玻璃的最大等效应力值约为19.83 MPa,小于其屈服极限(90 MPa);背板的最大等效应力值约为4.83 MPa,小于其屈服极限(37.9 MPa)。

综上所述,方案4下,光伏组件中各部件的最大等效应力值均小于其屈服极限,因此,方案4满足光伏组件的承载设计要求。

3.5 4种方案的对比

对4种光伏组件结构设计方案进行对比分析:

1)方案2和方案3不满足承载设计要求,当光伏组件承受5400 Pa的均布荷载时,边框结构发生破坏;而方案1和方案4均满足承载设计要求。

2)对比方案1和方案4,方案4中光伏组件的整体变形量更小,最大等效应力值更小,安全裕度大,边框横截面尺寸更小。因此,推荐方案4为最优设计方案。

通过模拟仿真可以发现,光伏组件最大变形处发生在光伏面板中部区域,且最大变形处容易出现裂纹及碎片缺陷。该研究结果与文献[3]的在光伏组件长边框两侧区域容易出现裂纹及碎片缺陷的研究结果有所区别。

4 结论

本文在光伏组件采用夹具固定方式固定在光伏支架的前提下,针对光伏组件的夹具安装间距、夹具安装数量和边框横截面尺寸3个变量,提出了4种光伏组件结构设计方案并进行仿真分析和研究,最终经过综合比较后选出光伏组件结构最优设计方案。研究结果表明:

1)方案4下光伏组件整体的变形量更小,最大等效应力值最小,安全裕度大,边框横截面尺寸最小。因此,推荐方案4为光伏组件结构最优设计方案。

2)光伏组件最大变形处发生在光伏面板中部区域,且最大变形处容易出现裂纹及碎片缺陷。