超声纵扭辅助铣削高强铝合金表面润湿性能研究

赵重阳 陆俊宇 王晓博 赵 波

河南理工大学大学机械与动力工程学院,焦作,454000

0 引言

疏水性/亲水性表面的润湿性转变是当今的一个热点问题。动植物的表面具有不同的微结构,所以它们具有独特的润湿性,如荷叶效应、鲨鱼皮效应。近年来学者们通过在金属材料表面构造不同的微结构,使材料表面具备超疏水特性,在航空、微电子等领域具有巨大的应用前景[1-2]。

超疏水性表面的本质是固体表面有极低的浸润性,然而固体表面的微观几何结构和表面的化学成分是获得较低浸润性的两个基本因素[3]。接触角是表征材料表面润湿性的重要指标,它是指在气、液、固三相交点处所作的气-界面的切线,该切线在液体一方与固-液交界线之间的夹角为θ,当θ<90°时,则固体表现出亲水性,即液体较易湿润固体;当θ>90°时,固体表面表现出疏水性,即液体不容易润湿固体,容易在表面上移动[4]。因此,如何通过简单的加工方法获得金属表面的微观结构以增大接触角是一项有意义的工作。

超声辅助加工方法是将高频的超声振动通过变幅杆对振幅放大后附加在刀具或工件上,利用超声振动能量大、集中、作用时间短、冲击性强的特性去除多余的材料[5-6]。相比普通加工,超声振动辅助加工是一种脉冲式高频振动加工,工件表面会形成规则的微观几何结构,这些几何结构单元可以有效改善工件的表面性能[7-8]。CHAISE等[9]对超声喷丸表面残余应力进行数值模拟,结果表明超声喷丸不仅可以消除残余拉应力、增大残余压应力,并且可以得到更好的机械性能和耐腐蚀性能,是一种提高疲劳强度的新方法。BABITSKY等[10]对镍718和C263等航空材料进行了超声辅助车削加工和传统车削加工,发现与传统车削方式相比,超声加工方式可以使表面质量提高25.5%左右,同时分析了加工过程的高速成膜和加工材料微观结构的纳米压痕现象。原路生等[11]采用超声椭圆振动车削方式对铝合金进行试验研究,结果表明:相比普通车削,超声椭圆振动车削方式可以加工出规则的微结构凹槽,改善表面质量。AMANOV等[12]对Ti-6Al-4V进行超声滚压,通过对比超声滚压前后的热处理衍射峰形状,发现经超声滚压处理后,材料表面衍射峰的角度变低、宽度增大。唐军等[13]采用超声铣削方法对铝合金进行试验研究,结果表明超声铣削方式能有效地改善加工工件表面的完整性。HARA等[14]研究了在切削速度大大超过临界切削速度时超声车削铝合金和不锈钢材料的切削现象,结果表明采用较低的超声振幅、较高的车削速度,加工表面同样可形成与低速切削相近的超声周期性虹面花纹。

铝合金由于密度低且具有良好的导热、导电性,长期以来一直作为航空航天的主要用材之一,目前铝合金的疏水表面制备主要采用化学刻蚀法、水热合成法、电化学法或阳极氧化法来获得微观几何结构[15]。KIKUCHI等[16]将铝样品放在酸性混合溶液中进行氧化,形成多孔或势垒型氧化膜,再用激光在氧化膜上刻蚀出微沟槽图案,留下的氧化膜作为掩膜进行电化学腐蚀来完成微织构的制备。FENG等[17]以多孔阳极氧化铝为模板,通过模板挤压法制备出聚丙烯晴纳米纤维阵列,在无任何疏水化处理的情况下,可处于超疏水状态。刘圣等[18]利用硬质阳极氧化技术改变铝合金表面的粗糙度,再经氟涂料修饰,制备出耐久的铝合金超疏水表面。吴若梅等[19]采用原电池腐蚀法,用廉价的氯化钠为电解质溶液构建了由铝表面不规则多孔结构构成的超疏水硬脂酸盐膜表面,接触角达154°。以往文献中铝合金的超疏水表面的获得大多采用化学方法,通过机械加工方式获得的较少,而周期性的超声振动辅助加工可以使材料表面处于残余压应力状态,此状态可使其表面几何微结构发生改变。因此,探讨通过改变加工工艺及工艺参数获得不同微结构的表面具有重要意义。本文基于自行研制的单激励旋转超声纵扭复合同频振动的刀柄系统,在DMG80加工中心上搭建试验平台,采用正交试验方法对铝合金进行铣削加工试验,并对加工工件表面进行表面性能测试,以揭示纵扭复合超声振动作用对加工表面性能的影响。

1 表面沟槽微结构几何形貌与接触角的关系

1.1 液体处于Wenzel状态下的接触角分析

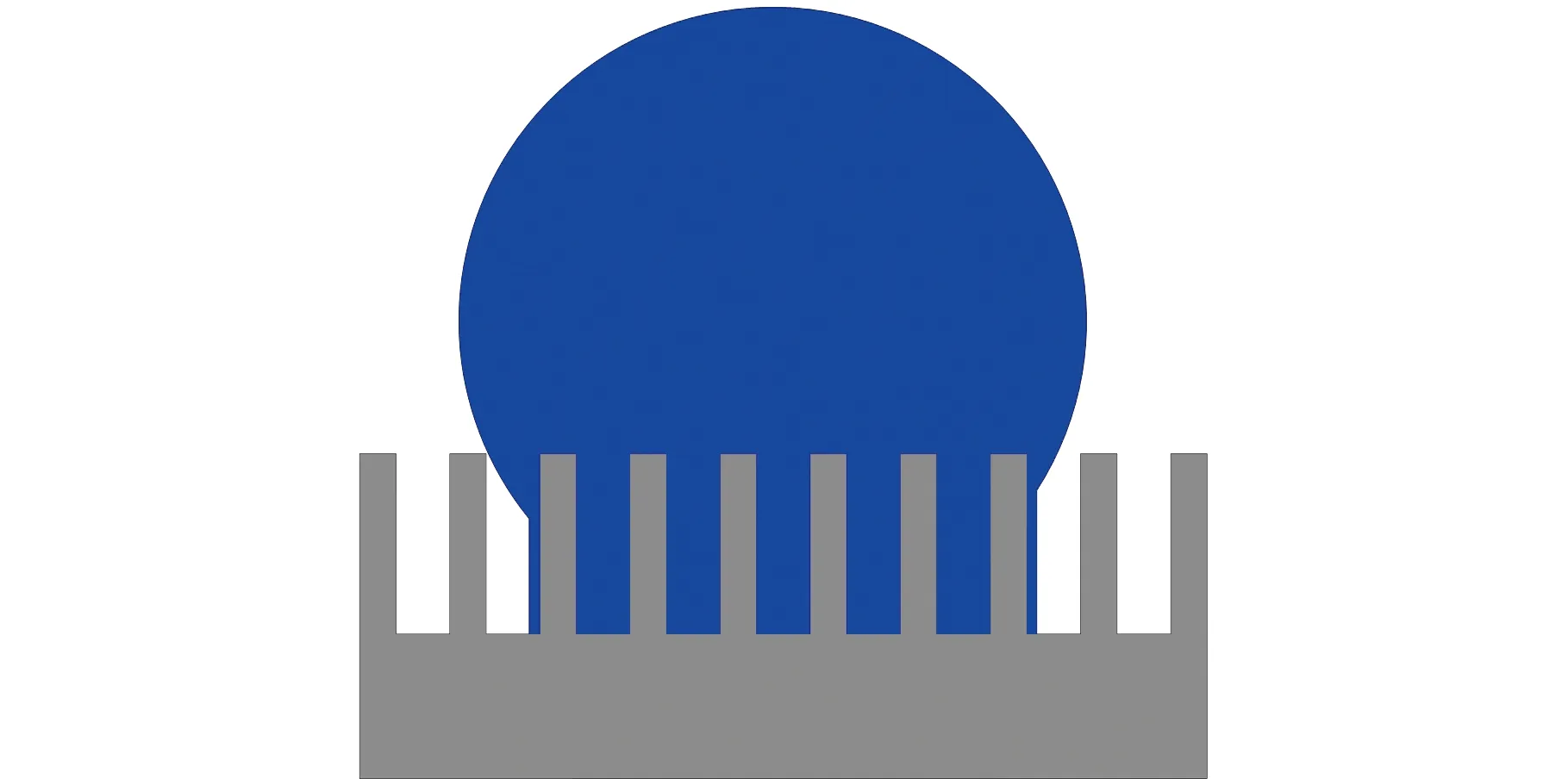

液体在固体表面处于Wenzel状态下即处于完全浸润时,如图1所示。

图1 液体处于Wenzel状态Fig.1 Wenzel model

固体与液体的实际接触面积即沟槽凸出部分的面积为

Sa=(a+b)l+2hl

(1)

式中,a为沟槽间距;b为凸台宽度;h为沟槽深度;l为液滴沿槽向的浸润长度。

沟槽凸出部分在槽底部的投影面积为

Sp=(a+b)l

(2)

则粗糙度因子r为

(3)

液体处于Wenzel状态下的实际接触角θw计算公式为

(4)

其中,θ为表征接触角。假设沟槽的特征参数C=a/b,D=h/b,则式(4)可以表示为

(5)

由式(5)可以发现:当液体在固体表面分布处于Wenzel状态时,接触角随着沟槽特征参数C的增大而增大,随着特征参数D的增大而减小。因此,固体表面要达到超疏水效果,其表面微结构应该尽可能增大沟槽的间距,同时减小沟槽的高度和凸台的宽度。

1.2 液体处于Cassie-Baxter状态下的接触角分析

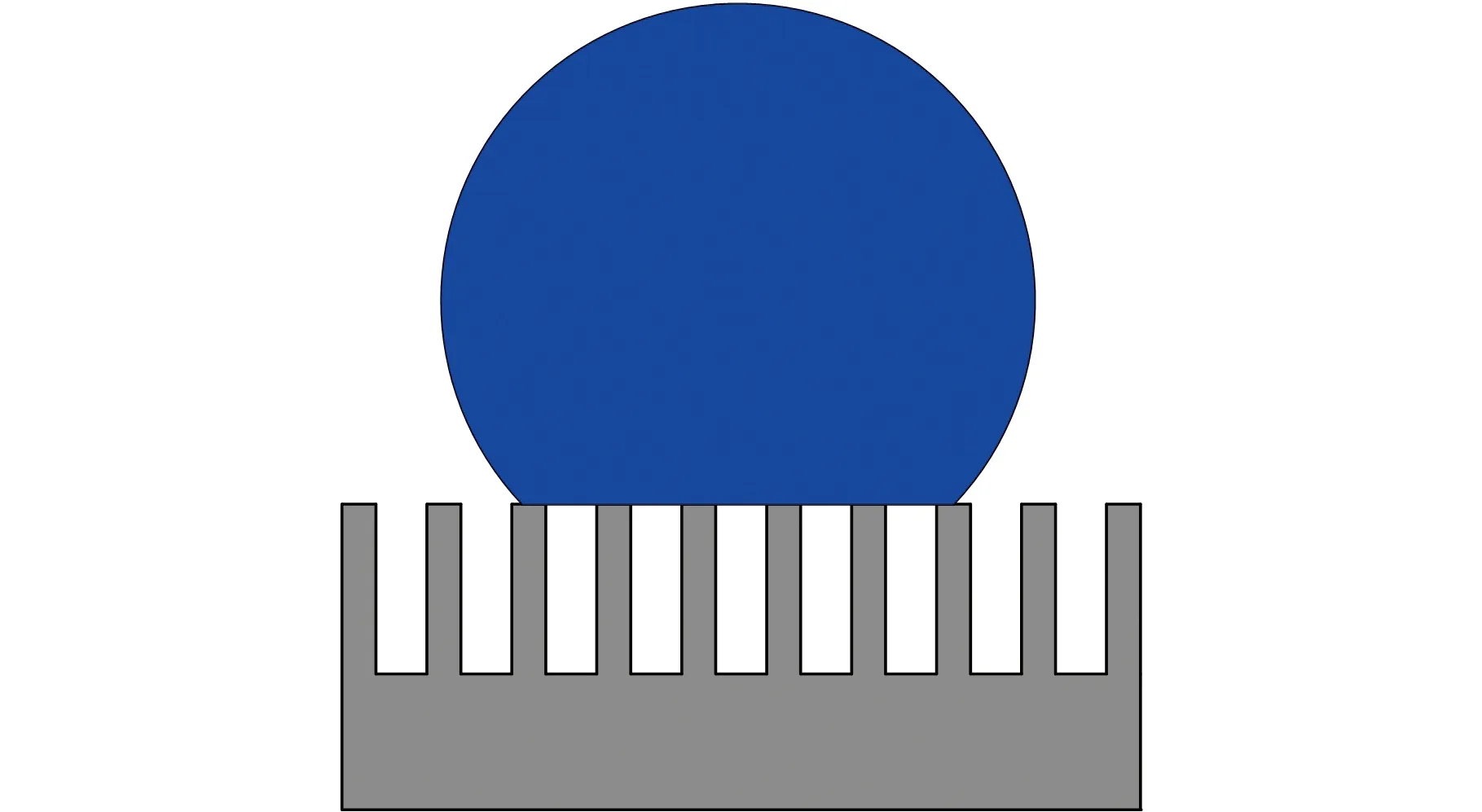

图2所示为Cassie-Baxter状态的情形,此时固体表面非完全浸润。固体和液体所占的面积比例(即沟槽凸出部分所占的面积比例)fs为

(6)

式中,Ss为复合接触状态下固体所占的面积。

图2 液体处于Cassie-Baxter状态Fig.2 Cassie-Baxter model

则液体处于Cassie-Baxter状态下的实际接触角θc计算公式为

(7)

由式(7)可发现,当液体在固体表面处于非完全浸润状态(即疏水状态)时,其接触角与C相关且随着C值的增大而增大,因此,要想获得此状态下固体表面的超疏水几何微结构,应该尽量增大沟槽的间距和沟槽的倾角,同时减小凸台的宽度。

2 加工参数与水接触角关联性分析

2.1 纵扭超声铣削运动特性分析

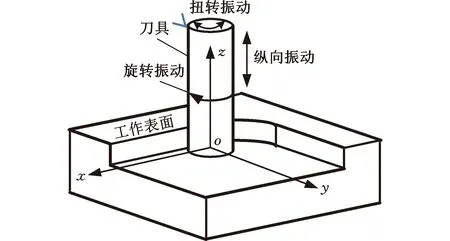

图3 纵扭复合超声振动铣削加工模型Fig.3 Longitudinal-torsional ultrasonic milling model

图3所示为纵扭复合超声铣削加工时铣刀的运动模型。在整个铣削加工过程中,铣刀一方面进行回转运动,一方面被迫进行纵、扭复合高频振动,同时立铣刀的纵向振动速度、扭转振动速度及回转速度都远大于工件的进给速度,立铣刀刀尖的运动轨迹(纵扭复合超声振动辅助铣削切削刃运动方程)可表示为

(8)

其中,f为纵扭复合超声振动频率,kHz;R为刀具半径,mm;vf为进给速度,mm/s;A为纵扭复合超声振动中的纵向振动的振幅,mm;Φ为刀具的实际转角,其计算公式为

Φ=2πnt/60+θ

(9)

其中,n主轴转速;θ纵扭复合超声振动中扭转振动的角度,其计算公式为

θ=Bcos(2πft+φ)

(10)

式中,B为纵扭复合超声振动中扭转振动的振幅,rad;φ为纵向振动和扭转振动之间的相位差。

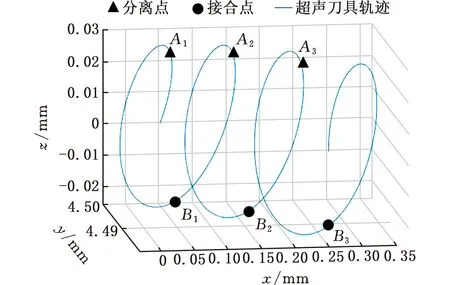

从式(9)可以看出,n、vf、f、A、B、φ都对刀尖的运动轨迹有影响。铣刀刀尖的运动轨迹如图4所示 (n=1000 r/min,每齿进给量fz=0.09 mm,f=35 kHz,A=8 μm,B=4 μm),其中,A1、A2、A3是刀具与工件的分离点,B1、B2、B3是刀具与工件的接合点。切削刃从A1点运动到B1点的过程中与工件分离,从B1点开始与工件接触,直至运动到A2点再次与工件分离。如此周而复始,形成了纵扭复合超声振动辅助铣削的切削过程,其中B1至A2段、B2至A3段是切削刃参与切削的过程,A1至B1段、A2至B2段、A3至B3段是切削刃与工件分离的过程。

图4 铣刀刀尖的运动轨迹Fig.4 Trajectory of milling tip

由超声振动铣削运动轨迹可以发现,这种周期性的“分离-接触”方式势必在被加工零件表面上刻画出规则的凸凹致密的微观几何结构,由上文可知,这种表面几何微观形貌会使其表面润湿性发生一定的改变。

2.2 加工参数对水接触角的影响

超声纵扭铣削表面沟槽结构如图5所示,可知当两微织构单元切削步长的长度L为微织构间距和凸台宽度之和,即

L=v/f=a+b

(11)

图5 超声纵扭铣削表面沟槽结构Fig.5 Ultrasonic longitudinal torsion milling surface groove structure

此时微织构沟槽间距a为刀尖与工件在单次振动周期内接触-分离的运动距离,通过刀尖运动轨迹方程(式(8))得到:

(12)

(13)

由式(7)、式(13)可知,当仅改变切削速度v时,C值随切削速度的增大而增大,结合式(7)可知,随着切削速度的增大,接触角增大。对式(12)求导后发现,当增大振幅时,b值会先减后增,从而导致C值出现先增后减,使接触角随着振幅的增大出现先增后减的趋势。当仅改变振动频率时,C值随着振动频率的增加逐渐减小,导致接触角随着振动频率的增加逐渐减小。

3 试验方案及试验结果

3.1 试验方案

在WMC850E三轴立式加工中心上对7075铝合金进行单激励超声纵扭复合振动铣削试验。采用单台自行改进的超声电源对自行研制的BT40超声标准刀柄进行激励,实现单激励纵扭复合同频振动:经测试,刀具的谐振频率为35 623 Hz,纵扭比为0.25,电源功率为250 W;对于同一变幅杆,由于纵振扭转振幅比固定,为方便后文叙述,以纵向振幅A代表系统的整体振幅。

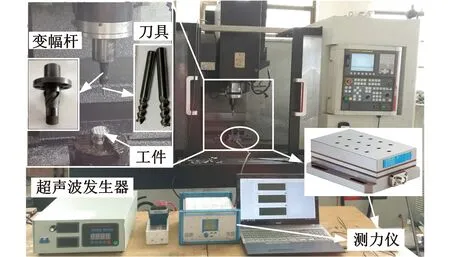

试验所用材料7075铝合金性能参数见表1。试验选用铝合金专用三刃平头铣刀,其几何参数见表2。试验现场如图6所示。

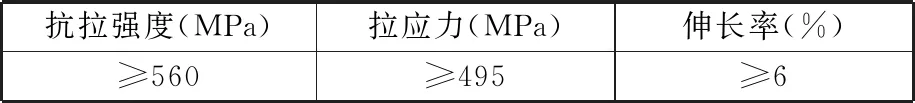

表1 7075铝合金的力学性能

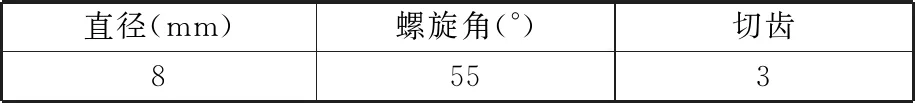

表2 刀具参数

(a)试验现场

(b)试验原理图6 试验现场及原理Fig.6 Test site and schematic

本试验选用对切削用量影响较大的切削速度、每齿进给量及超声振幅作为三个影响因素,采用正交方法设计三因素五水平L25(56)正交试验,试验设计因素水平参数值见表3。按照设计后的25组试验参数对7075铝合金进行超声纵扭铣削加工,对加工后的工件分别进行粗糙度值测量、水接触角度值测量,以研究加工参数对粗糙度以及水接触角的影响规律,为工程应用中参数的选择提供依据。

表3 三因素五水平L25(56)正交试验方案

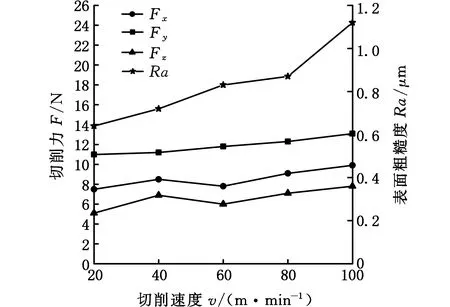

3.2 加工参数与切削力、粗糙度之间关系

被加工后的工件经过超声波清洗机清洗去除表面油污。首先采用型号为Taylor CCI6000的非接触三维白光表面轮廓仪对铣削加工表面进行粗糙度值检测。排除偶然误差的影响,本试验取5次粗糙度测量值的平均值作为最终的粗糙度结果。其中,试件的表面形貌采样参数选取5000 μm/s,采样面积设为 0.9 mm×0.8 mm,采样间距为50 μm。然后使用型号为VHX-1000的超景深三维显微镜对工件表面进行表面形貌的图像分析,以研究已加工工件表面粗糙度与表面微结构之间的关系。

加工参数与切削力、表面粗糙度之间的关系如图7所示。由图7a可以看出,超声振幅对铣削力的影响不大,而超声振幅对表面粗糙度的影响较为显著,随着超声振幅增大,表面粗糙度先减小后增大,振幅为4 μm时表面质量最佳。原因是由于施加超声振动后,切削周期由普通的连续切削转化为高频振动的断续切削,随着振动切削冲击效果的增强,表面粗糙度下降,然而继续增加振幅时,瞬时冲击力度较大,反而影响了表面质量,所以当振幅继续增大时,工件表面粗糙度会急剧增大。

由图7b可以看出,切削力和工件表面粗糙度与每齿进给量之间呈现出正相关的趋势,每齿进给量的增加导致刀具和工件之间的阻力增大,切削量增大,加工过程中的平均摩擦力变大,最终导致切削力也增大。随着切削力的增大,工件表面形貌也有所不同,刀痕呈现出均匀到粗糙的变化趋势,最终导致粗糙度的增大。

由图7c可以看出,随着切削速度的增大,切削力缓慢增大,粗糙度也出现了较为平稳的增大趋势。原因是当转速较小时,单位时间内有规律的轴向超声脉冲冲击力成为影响粗糙度值的主要因素。随着转速的增大,系统的稳定性降低,粗糙度增大。

3.3 加工参数与表面润湿性能关系

采用型号为OCA25的视频光学接触角测量仪对超声纵扭铣削后的铝合金表面进行静态水接触角测试,以研究不同加工方式下铝合金表面微观几何形貌与润湿性能之间的特性关系。

(a)v=40 m/min, fz=4 μm

(b)v=40 m/min, A=4 μm

(c)fz =4 μm,A=4 μm图7 加工参数与切削力、表面粗糙度之间的关系Fig.7 Parameters’ influences on cutting forces and surface roughnesses

采用蒸馏水液滴悬浮的方式测量表面水接触角,通过控制注射器来改变液滴的体积,每次滴下的液滴体积为6 μL。在相同加工参数下的表面3个不同位置测试3组数据,计算平均值作为最终结果。测试之前使用丙酮溶液对试件表面进行超声波清洗,用吹风机吹干表面,以确保已加工表面不存在杂质。

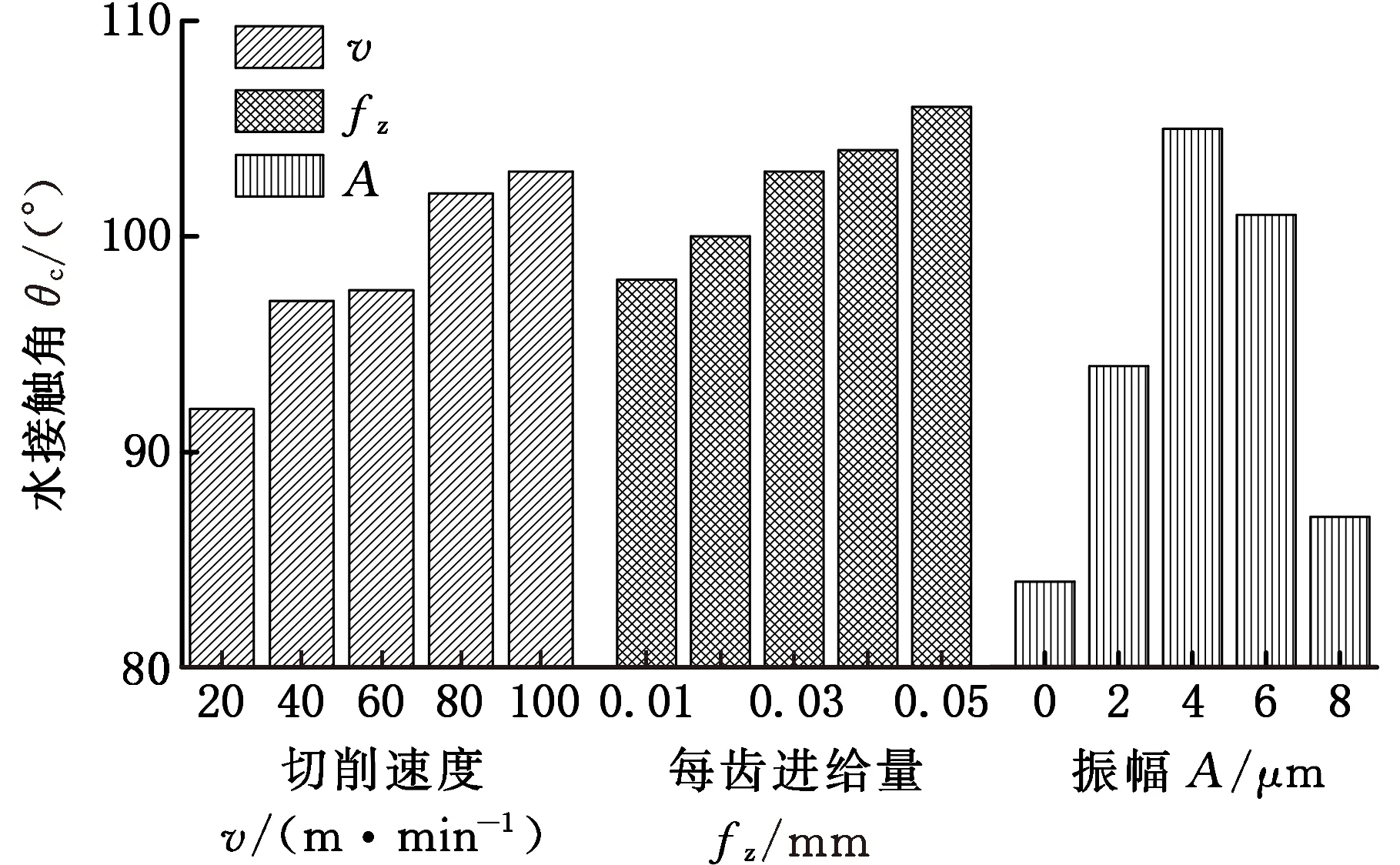

3.3.1不同加工参数下的水接触角

切削参数对加工表面水接触角的影响如图8所示,可以看出,在其他加工参数不变的情况下,随着切削速度和每齿进给量的增大,水滴接触角总体呈现出正相关的趋势,宏观上看角度变化并不是很大。而振幅对接触角的影响较为明显,振幅A=0时(即普通加工方式),水接触角偏小,水滴在工件表面呈现出向外铺展的趋势,此时水接触角为84°,当引入超声之后,振幅A=2 μm时,水滴已经表现为收缩的状态,此时水接触角为94°。随着超声振幅的增加,振幅A=4 μm时水接触角出现峰值,之后再增大超声振幅,接触角逐渐减小。

图8 切削参数对加工表面水接触角的影响Fig.8 Parameters’ influence on water contact angle

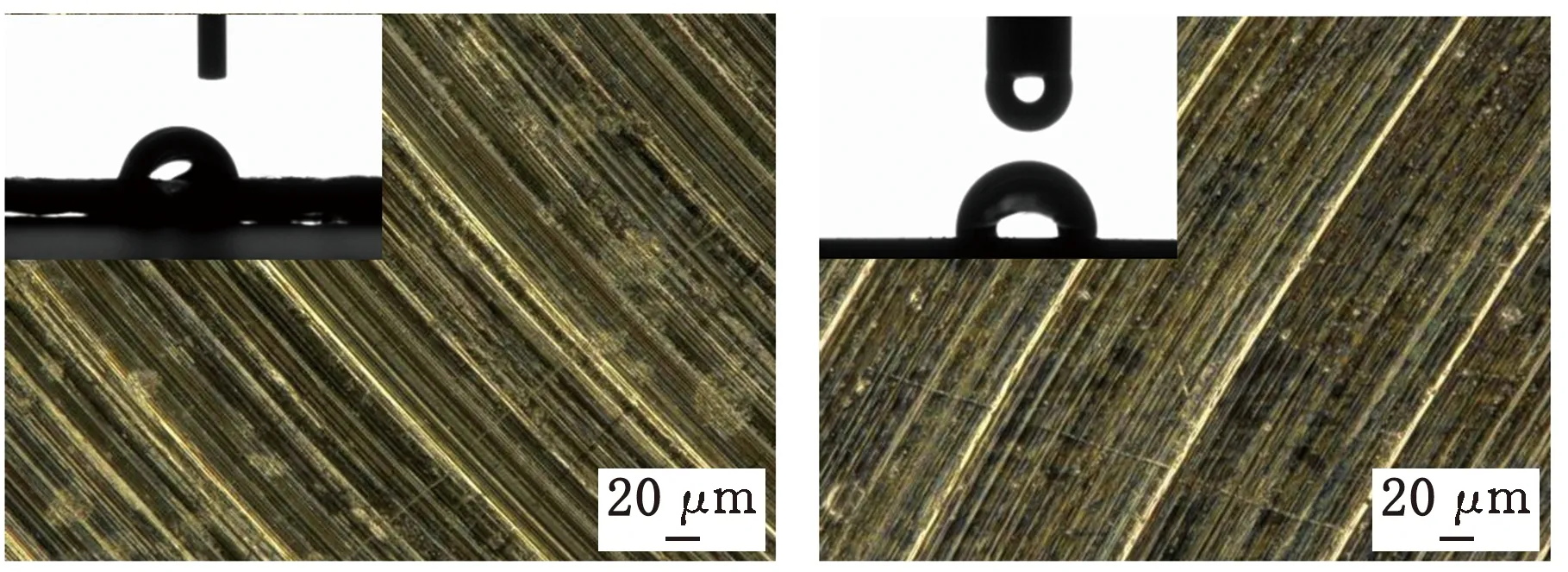

3.3.2不同振幅下的水接触角

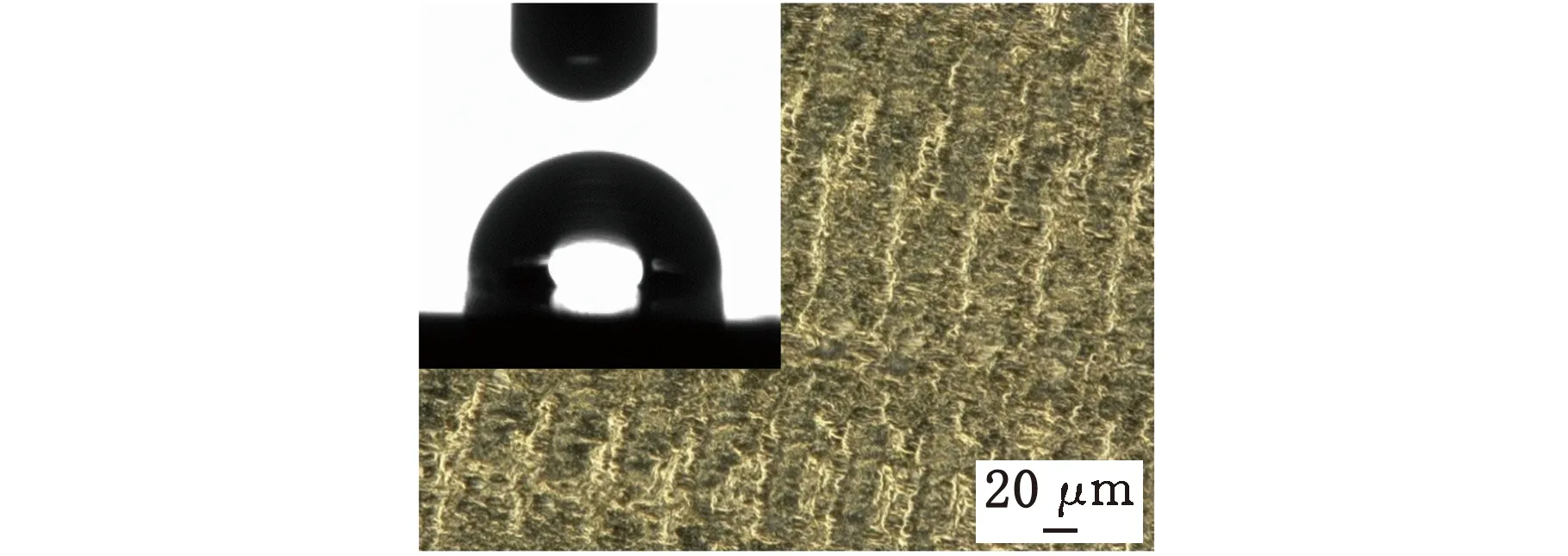

(a)A=0 (b)A=2 μm

(c)A=4 μm (d)A=6 μm

(e)A=8 μm图9 不同振幅下表面微观形貌与水接触角的关系Fig.9 Surface microtopography and water contact angle under different amplitudes

图9所示为水滴的接触角在不同微观几何形貌上的变化情况(v=40 m/min,fz=4 μm, 振动700次),由图9a可以发现普通铣削方式下加工表面形貌上铣刀的运动痕迹非常明显,加工表面出现了黏结、凹坑、犁沟的现象,其水接触角也较小;而相比普通加工,超声辅助方式下已加工表面的痕迹发生了改变,振幅为4 μm时表面呈现出周期性的“鱼鳞片”微观几何形貌,当施加超声振幅超过4 μm时,铝合金加工因振幅出现变形,此时过大的振幅会使沟槽的深度h变大,这种变化规律使水滴的接触角发生了先增后减的变化,试验结果与理论分析趋势一致。振幅为4 μm时水滴的收缩状态最佳,此时疏水效果最好。根据上文理论,随着振幅的增大,沟槽的深度也相应变大,故A为6 μm、8 μm时水接触角有所减小。这验证了不经化学方法修饰,单纯通过机械加工方式可以使金属表面的亲水性转变为疏水性。

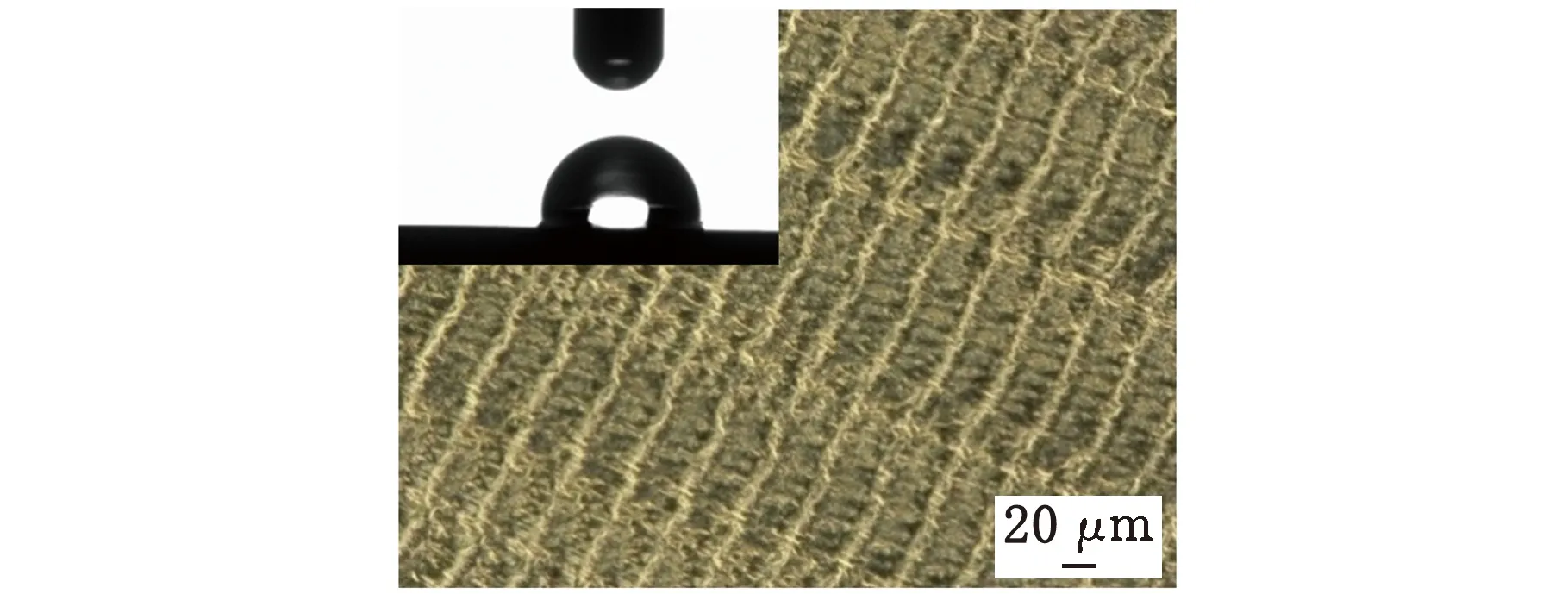

3.3.3不同切削速度下的水接触角

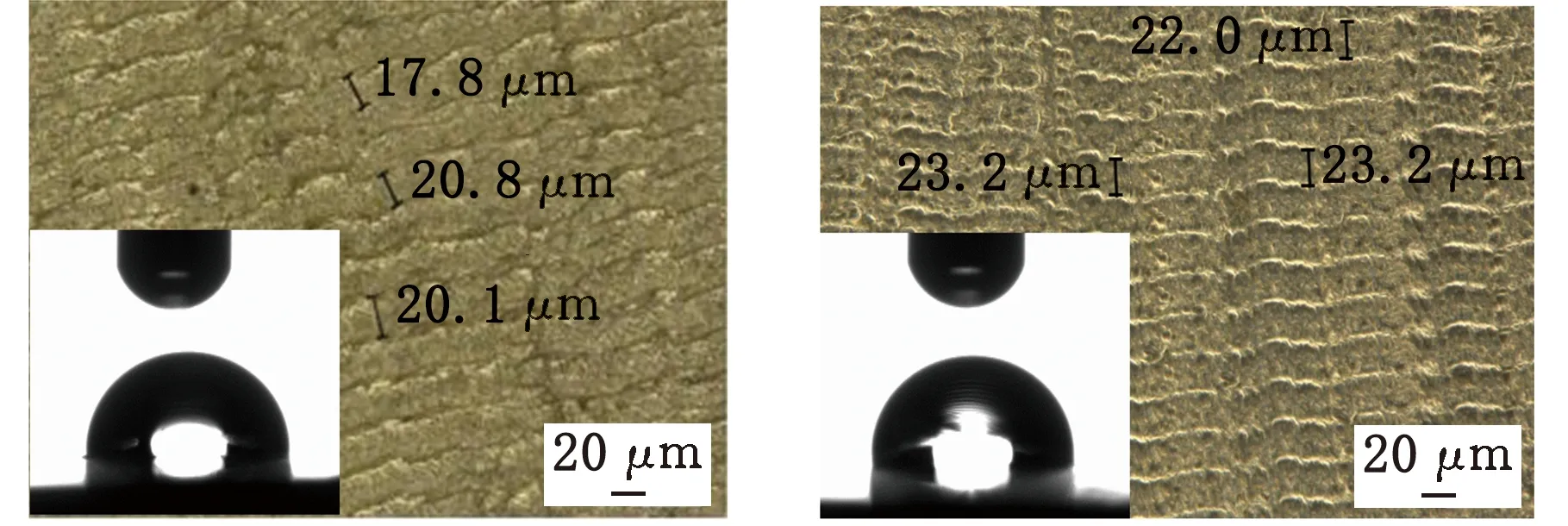

不同加工速度下表面微观形貌与水接触角的关系如图10所示(A=4 μm,fz=4 μm, 振动700次),可以发现,随着切削速度的增大,工件表面形貌更加均匀,加工表面的“鳞片状”微观结构越发清晰,同时刀具旋转周期减小,刀具在单个周期内振动次数减少,使微结构沟槽间距a值增大,凸凹形貌更加均匀,水滴在工件表面逐渐收缩,水接触角也在不断增大,试验结果与理论分析一致。

(a)v=40 m/min (b)v=60 m/min

(c)v=100 m/min图10 不同加工速度下表面微观形貌与水接触角的关系Fig.10 Surface microtopography and water contact angle under different speeds

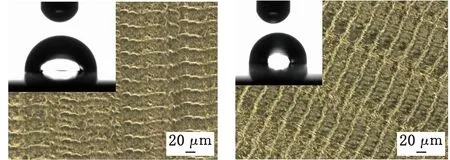

3.3.4不同进给量下的水接触角

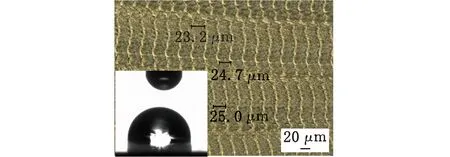

(a)fz=0.02 mm (b)fz=0.04 mm

(c)fz=0.06 mm图11 不同进给量表面微观形貌与水接触角的关系Fig.11 Surface microtopography and water contact angle under different feed rates

不同进给量表面微观形貌与水接触角的关系如图11所示(A=4 μm,v=40 m/min, 振动700次)。主轴转速、超声振幅不变的情况下,进给量主要影响微结构单个凹坑的深度。当fz为0.02 μm、0.04 μm、0.06 μm时,所形成的单个凹坑的平均尺寸分别为32.4 μm、34.4 μm、36.5 μm,微织构沟槽间距a增大。根据理论,增大沟槽间距a可以提高水接触角,因而随着进给量的增大,固体表面的疏水性有所提高,试验结果与理论分析一致。

4 结论

(1)根据水接触角理论和纵扭铣削运动学理论,分析加工参数对水接触角的影响规律,发现增大切削速度可以有效提高固体表面的疏水性效果。

(2)切削速度和进给量与表面粗糙度呈正相关的关系,而超声振幅对表面粗糙度的影响较大,振幅为4 μm时表面质量最佳。

(3)超声加工方式下的表面水接触角较普通方式的接触角大,而在超声加工时低振幅加工表面的水接触角大于高振幅的接触角,当转速达到一定值时,高振幅和低振幅所加工的表面水接触角差别不大。