薄柔H 形截面双向压弯钢构件极限承载力研究

杜辉波,程 欣,张 超,陈以一

(1. 太原理工大学土木工程学院,山西,太原 030024;2. 上海杉达学院工程学院,上海 201209)

2021 年3 月,住房和城乡建设部公布《关于加强县城绿色低碳建设的通知(征求意见稿)》的通知,规定县城新建住宅以6 层为主,6 层及以下住宅占比应不低于75%,县城新建住宅最高不超过18 层。在低多层住宅建筑中采用轻型钢结构体系,可大幅缩短施工周期,提高劳动生产率,有利于降碳减排,实现“碳中和”目标。我国已将轻钢结构在住宅建设中的推广应用作为建筑业的一场革命,轻型钢结构住宅体系将迎来极大的发展机遇[1-3]。

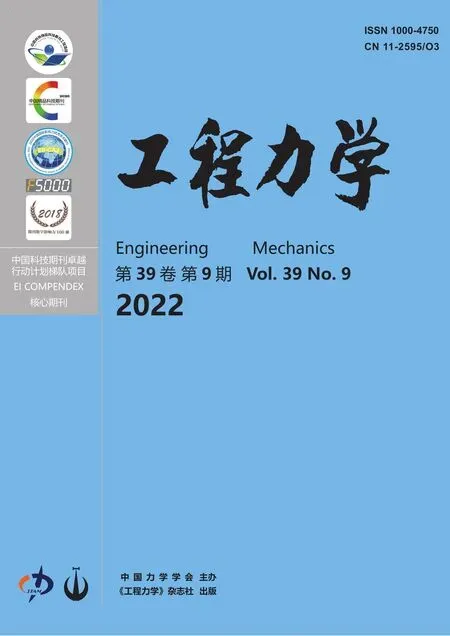

组成钢构件的板件宽厚比直接决定了其承载性能和塑性变形能力,因此钢构件截面分类方法是现代钢结构设计的基础,也是钢结构抗震设计的基础,不同的截面类别配套以不同的设计准则和设计方法,如图1 所示。欧洲规范EN 1993-1-1[4](以下简称EC3)根据截面的承载性能和塑性转动变形能力将截面划分为4 类:I 类截面可达全截面塑性并产生具有充分转动能力的塑性铰;II 类截面同样可达全截面塑性,但由于局部屈曲限制其转动能力,不满足塑性设计要求;III 类截面可达边缘屈服但由于局部屈曲不能发展塑性;IV 类截面在达到边缘屈服前板件就会发生局部屈曲。GB 50017-2017[5](《钢结构设计标准》,以下简称《钢标》)根据受弯和压弯下截面承载力和转动能力的不同将截面分为5 个等级,相较于EC3 规范,考虑纯弯截面的腹板可发展不超过1/4 截面高度的塑性,在II 类和III 类之间加入S3 级截面。H 形截面钢构件生产方便,作为开口截面构件,易于与各种形式的结构构件连接,可适用于钢框架结构、框架支撑结构等,是轻型钢结构尤其是装配式钢结构最常见的构件形式。然而,受抗震规范限制,H 形钢构件板件宽厚比限值严格,板件往往较厚,导致传统H 形钢框架柱在设计时一般由整体稳定或长细比控制,经济效益较差,钢材利用率低。尤其是对于高强度钢材,其宽厚比限制较普通钢更为严格,钢材利用率更低,大大限制了高强度钢材的推广应用,而采用高强度钢材是降低碳排放的重要途径之一。本文将不满足塑性设计要求的第II 类~IV 类截面统称为薄柔截面,薄柔H 形钢构件由于其截面肢宽腹薄,在相同的单位长度质量下拥有更大的回转半径、抗弯刚度、抗扭刚度和屈服弯矩等,能取得良好的经济效益和环保性能,可广泛应用于轻量化的低多层钢结构住宅体系中[6-7]。

图1 截面分类方法及设计准则Fig. 1 Section classification method and design criterion

钢框架柱在多维地震作用下,除承受轴向压力外,至少还承受互相垂直的两个水平方向的弯矩作用。目前,国内外针对钢构件双向压弯的研究主要集中在两主轴特性无显著差异的矩形方钢管和圆钢管中。Watanabe 等[8]和Guerrero 等[9]对矩形方钢管进行了多维加载条件下不同加载路径的滞回试验,考察了板件局部屈曲以及加载路径对构件极限承载能力的影响。申红侠[10]采用有限元法分析了高强钢焊接薄壁方钢管双向压弯构件局部-整体相关屈曲的极限承载力并修正了相应的计算公式。Goto 等[11-12]采用自主开发的三维加载系统对圆钢管开展了常轴力下的双向压弯拟动力试验和振动台试验,考察了由局部屈曲控制的极限行为,并提出了用于预测极限承载能力的极限相关公式。范峰等[13]采用空间三向加载装置,设计并开展了不同空间加载方案下的圆钢管滞回试验,基于试验结果提出了考虑损伤累积的多维本构方程。

对于塑性截面,Zubydan 等[14]推导了H 形截面钢构件在双向压弯下的塑性强度面,并计算了考虑残余应力下的切线模量;Baptista 等[15]根据截面应力分布理论计算了H 形截面钢构件的双向压弯全截面塑性承载力。然而,目前对于薄柔H 形钢构件的研究大多局限在其单轴性能[16-18],对于双向压弯作用下的研究较少。Yun 等[19-20]完成了12 根薄柔热轧工字截面短柱在偏心加载下的单向及双向压弯试验,并结合有限元方法得到了基于连续强度法的双向压弯设计公式。Cheng 等[21]对不同宽厚比组合下的薄柔H 形钢构件开展了不同加载角度下的双向滞回加载试验,考察了板件宽厚比、轴压比以及加载角度对构件滞回性能的影响。以上研究成果表明,在双向加载条件下,H 型钢构件两个主轴方向的非线性响应具有明显的双轴相关性,表现为某主轴方向外荷载的增加会导致另一主轴承载能力、塑性变形性能和耗能能力的退化;而薄柔H 形截面由于其局部屈曲的破坏特征,使其双向压弯的双轴相关性具有更为复杂的非线性空间响应性。

本文对薄柔H 型钢构件在不同加载角度下的双向压弯非线性性能进行参数化分析,根据平衡稳定性能量准则的能量变分法提出由构件平衡稳定状态识别的极限状态判定准则,得到H 形截面双向压弯极限相关曲线的计算公式,为大宽厚比薄柔H 形截面钢构件的双向压弯抗震设计方法提供理论基础。

1 有限元模型的校核与参数化有限元模型的建立

1.1 有限元模型建立

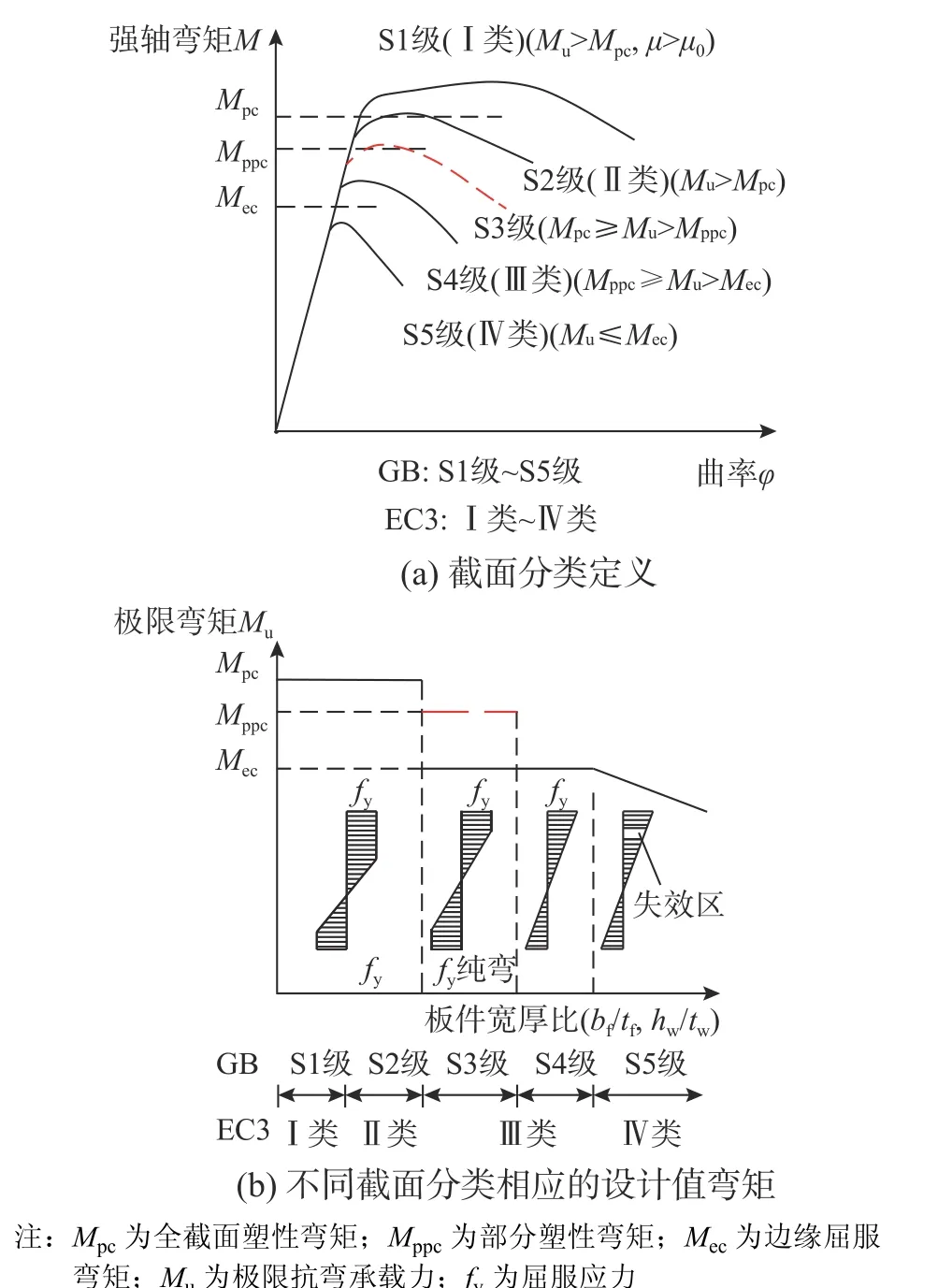

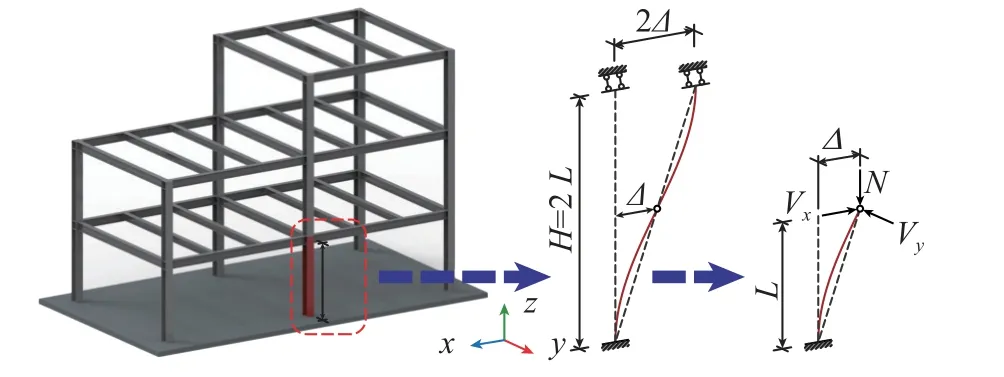

为探明H 形截面钢构件在双向压弯作用下的极限状态并获取其相应的极限承载力,采用通用非线性有限元分析软件ABAQUS 对不同板件宽厚比、轴压比及加载方向组配下的H 型钢构件建立参数化分析模型。本文的研究对象为框架柱的等效悬臂构件,等效原理如图2 所示,悬臂构件长度L取框架半层高,L=H/2=1500 mm。构件在双向压弯加载模式下表现为复杂的空间非线性响应,其受力与变形情况如图3 所示,除受轴压力(N)及双向水平力(Vx和Vy),还有双向弯矩及二阶扭矩(Mx、My和Mz)。在分析中需考虑材料非线性、几何非线性、残余应力等对构件极限承载力的影响。

图2 悬臂构件等效原理Fig. 2 Equivalence principle of cantilever member

图3 受力情况及变形特点Fig. 3 Force condition and deformation features

钢材的本构模型采用石永久等[22]建议的简化后的二次塑流模型,如图4 所示,其数学表达式如式(1)所示。

图4 钢材本构模型Fig. 4 Constitutive model of structural steel

式中:Es为钢材的弹性模量,取Es=2.06×105MPa;fy为钢材屈服强度;εy为对应的屈服应变;fu为钢材极限抗拉强度,fu=k3fy。k1、k2和k3均为材料参数,分别用于控制钢材流幅、强化率以及极限强度。对于Q355B 钢材,采用Von Mises 屈服准则,材料参数取k1=4.5、k2=45、k3=1.4,泊松比ν=0.3[22]。

为了考虑板件局部初始几何缺陷的影响,将轴压下的线性屈曲分析局部屈曲模态作为假定的初始几何缺陷位形,以h/500 的模态比例因子施加于整体模型上,h为H 形截面高度。根据文献[23]中列出的不同截面类型的残余应力分布形式,采用如图5 所示的残余应力分布模型,图中残余应力拉为正,压为负。

图5 残余应力分布及截面参数定义Fig. 5 Residual stress distribution and definition of crosssection dimensions

单元类型选用4 节点四边形有限薄膜应变线性减缩积分壳单元(S4R),壳单元厚度方向采用5 个积分点的Simpson 积分。由于构件的破坏模态主要由临近嵌固端板件的局部屈曲所控制,为精确捕获其屈曲响应,对构件端部1/3 范围内的网格加密划分。通过网格试验来确定网格密度,在兼顾计算精度的同时考虑计算效率,非加密区的基本网格尺寸取为20 mm,加密区网格尺寸取为10 mm,如图6 所示。图6 同时给出了双向压弯等效悬臂构件有限元模型边界条件的处理方式:在上、下两端部截面形心处分别建立参考点,将嵌固端截面的全部节点动态耦合到参考点1 处,并约束其全部自由度;加载自由端截面建立刚面以防止集中力作用下板件局部压溃,并将刚面的自由度赋予到参考点2 处。

图6 网格划分与边界条件Fig. 6 Finite element meshing and boundary conditions

有限元模型加载方式如图7 所示,分为2 个分析步:第一步,首先通过参考点2 以力加载的方式施加常轴压力(若轴压力N=0 则省略该步骤);第二步,以位移加载的方式沿既定角度α 施加单调侧向位移进行直线型加载,加载直到构件完全破坏停止加载。

图7 加载方式Fig. 7 Loading condition

1.2 有限元模型校核

采用Cheng 等[21]已有薄柔H 形截面钢构件双向压弯滞回加载试验的结果对本文有限元模型进行校核。基于试验测定的H 形截面钢构件初始几何缺陷以及图5 所示的残余应力分布形式,建立有限元分析模型。由表1 可知,试验与有限元强轴方向弯矩分量峰值比值的平均值为0.989,标准差为9.78%;弱轴方向弯矩分量峰值比值的平均值为1.029,标准差为6.01%。为了进一步验证有限元模型的适用性,将其中典型试件双向压弯试验与有限元破坏模态进行对比,结果列于图8 中。结果表明有限元破坏模态与试验结果基本一致,有限元承载力与试验结果吻合良好,故该有限元模型可用于后续的参数分析。

图8 典型试件有限元破坏模态与试验对比Fig. 8 Comparison of failure modes between finite element and test of typical specimens

表1 有限元结果与试验结果[21]比较Table 1 Comparison between finite element results and available experimental results[21]

1.3 参数化分析设置

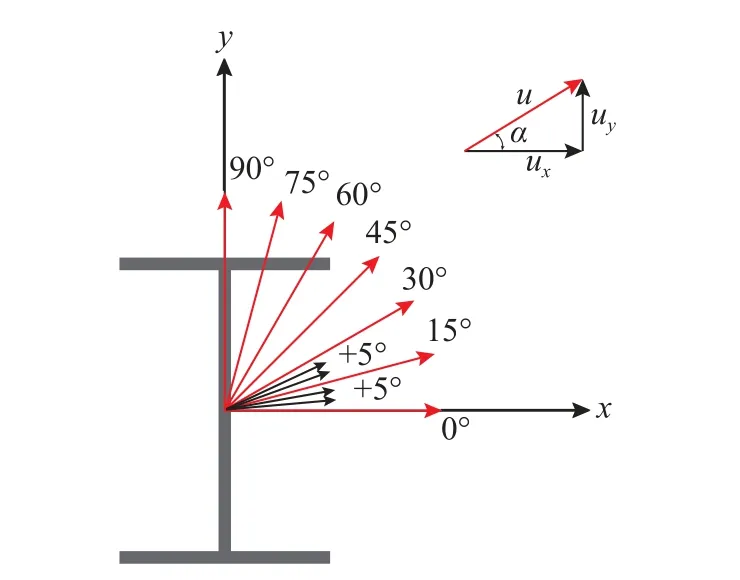

为探究轴压比n(n=N/Afy)、腹板宽厚比rw、翼缘宽厚比rf和加载角度α ,这4 个关键参数对H 形截面双向压弯极限承载力的影响,利用经试验校核后的有限元模型进行参数分析。固定截面的高度h=300 mm 和宽度b=200 mm,通过改变腹板厚度tw、翼缘厚度tf以及轴压力N来实现关键参数rw、rf和n的改变。表2 列出了参数设置的具体范围:rw的变化范围为从40~130;rf的变化范围为9~21;n的变化范围从0~0.5;加载角α 的设置如图9 所示,隔15°取,其中0°~30°范围内每隔5°设置以期更加全面地考察构件弱轴起主导作用的极限行为;共计3234 个有限元构件模型,涵盖了S1~S5 5 类截面。参数分析中所有构件模型的强轴和弱轴长细比均控制在构件发生整体失稳不先于发生局部失稳范围内,排除了整体失稳所主导的情况。构件模型的命名方式为B-n-rw-rf-α。

图9 参数分析中的加载方向角Fig. 9 Loading direction angle in parametric study

表2 参数设置范围Table 2 Range of parameter values

2 极限状态判定准则

H 形钢构件在双向压弯加载条件下具有下述特征[16-18]:① H 形截面两主轴惯性矩存在巨大差异(Ix可达Iy的5 倍~10 倍),两主轴抗弯刚度和抗弯承载力发展不同步(图10);② 以板件塑性和局部屈曲不同时序或单独或耦联出现为主导破坏模式,使两主轴承载-变形性能具有明显的相关性,即集中损伤的出现,会不同程度的影响两主轴的承载力及刚度;③ 不同步性及相关性将贯穿整个加载过程,使其极限状态及极限承载力的确定变得异常复杂,单轴压弯以弯矩峰值作为极限状态的判定方法不再适用于双向压弯的情况。

图10 试件B-0.2-70-21-5 的抗弯承载力弯矩分量发展Fig. 10 Development of moment components of B-0.2-70-21-5

H 形钢构件双向压弯的破坏过程本质上是弹塑性稳定问题。对于由局部屈曲控制的薄柔构件毫无疑问属于弹塑性稳定问题;而对于厚实H 形钢构件,板件在塑性铰充分发展之前始终不会发生局部失稳,随着截面的塑性流动,塑性铰的产生使得原构件转化为几何可变机构从而丧失稳定性,同样属于稳定问题。经典弹塑性稳定理论认为结构的极限状态为结构由稳定的平衡状态转变为不稳定的平衡状态所对应的时刻,而平衡状态稳定性的改变可由基于平衡稳定性能量准则的能量变分法来确定,该方法为求取结构稳定问题的常用方法[24]。例如,Hill[25]根据结构总势能的二阶变分Δ2Π 大于0,等于0 还是小于0,将平衡状态分别划分为稳定、临界和不稳定状态。

对于本文的研究对象,在保守系统中忽略摩擦耗散能、声能及动能等,构件的总应变能始终等于外力势能,即:

综合上述讨论,对于由局部屈曲控制的薄柔H 型钢构件和由塑性铰控制的厚实H 型钢构件,其极限状态统一由式(4)确定。具体操作步骤为:通过有限元结果计算构件在整个加载过程中每一增量步下的力增量ΔV与位移增量Δu,求得ΔV和Δu两增量向量夹角余弦值cosθ,通过cosθ代数符号的首次变号确定对应的极限状态临界时刻。

3 典型构件极限状态分析

3.1 极限状态分析

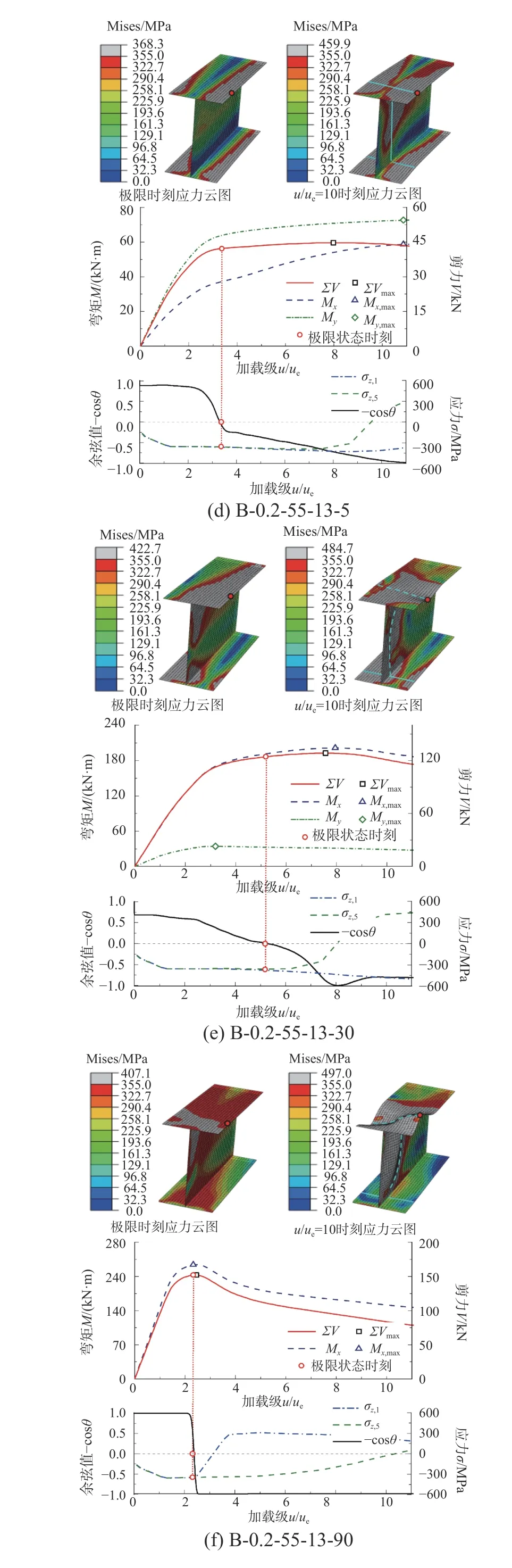

为了进一步阐释本文提出的极限状态判定准则并证实其合理性和准确性,提取3 个典型构件模型B-0.2-40-9、B-0.2-55-13 和B-0.2-70-21 分别在加载角度α=5°、30°及90°下的全过程结果进行分析,进而从宏观与微观的多维角度理解H 型钢构件在双向压弯加载下板件塑性及局部屈曲的发展机制,如图11 所示。根据极限时刻对应的状态可将图11 的9 个构件模型分成2 类:① 极限状态对应局部屈曲起始时刻(图11(f)~图11(i));② 极限状态对应塑性铰起始时刻(图11(a)~图11(e))。

图11 典型模型双向弯矩发展与极限状态Fig. 11 Development of moments about two axes and ultimate state of typical models

以构件模型B-0.2-70-21-5 说明典型薄柔构件的极限状态性能。对于薄柔构件来说,在加载过程中板件局部屈曲的萌生将直接导致构件承载能力的退化,因此可认为对于板件宽厚比较大的薄柔构件,极限时刻为板件局部屈曲的起始时刻。由cosθ=0 所确定的极限时刻与σz,1和σz,5的分岔时刻保持一致,说明极限判定准则能准确识别出由板件局部屈曲所导致承载力开始退化的时刻,在构件达到极限状态后随即双向水平抗力的合力ΣV达到其最大值 ΣVmax。

以构件模型B-0.2-40-9-5 为例说明厚实截面的极限行为。此类构件在加载过程中板件始终不发生局部屈曲或板件在发生局部屈曲前早已进入塑性发展阶段,板件局部屈曲的萌生不再是此类构件极限状态的标志,而当截面出现塑性铰时可认为构件达到极限状态,此判定准则与我国现行设计标准保持一致。对于由cosθ=0 所确定的极限时刻,σz,1和σz,5保持一致尚未分岔,说明板件屈曲并未发生;而极限时刻云图显示,翼缘板件已大部分进入塑性发展阶段,截面可绕着靠近中性轴的腹板进行塑性转动,说明已经形成塑性铰。在之后的塑性流动过程中构件的双向水平抗力合力ΣV随着变形的不断增加基本保持不变或因钢材强化作用略微增长但增幅不大,与塑性铰的发展特征相一致。双向抗弯承载力Mx和My在轴压力N二阶效应的作用下随着变形的增大而持续增长,进一步拓展截面的塑性区域。

以上结果表明,本文提出的极限状态判定准则能够准确地预测出构件平衡状态稳定性变化及板件局部屈曲的起始时刻。

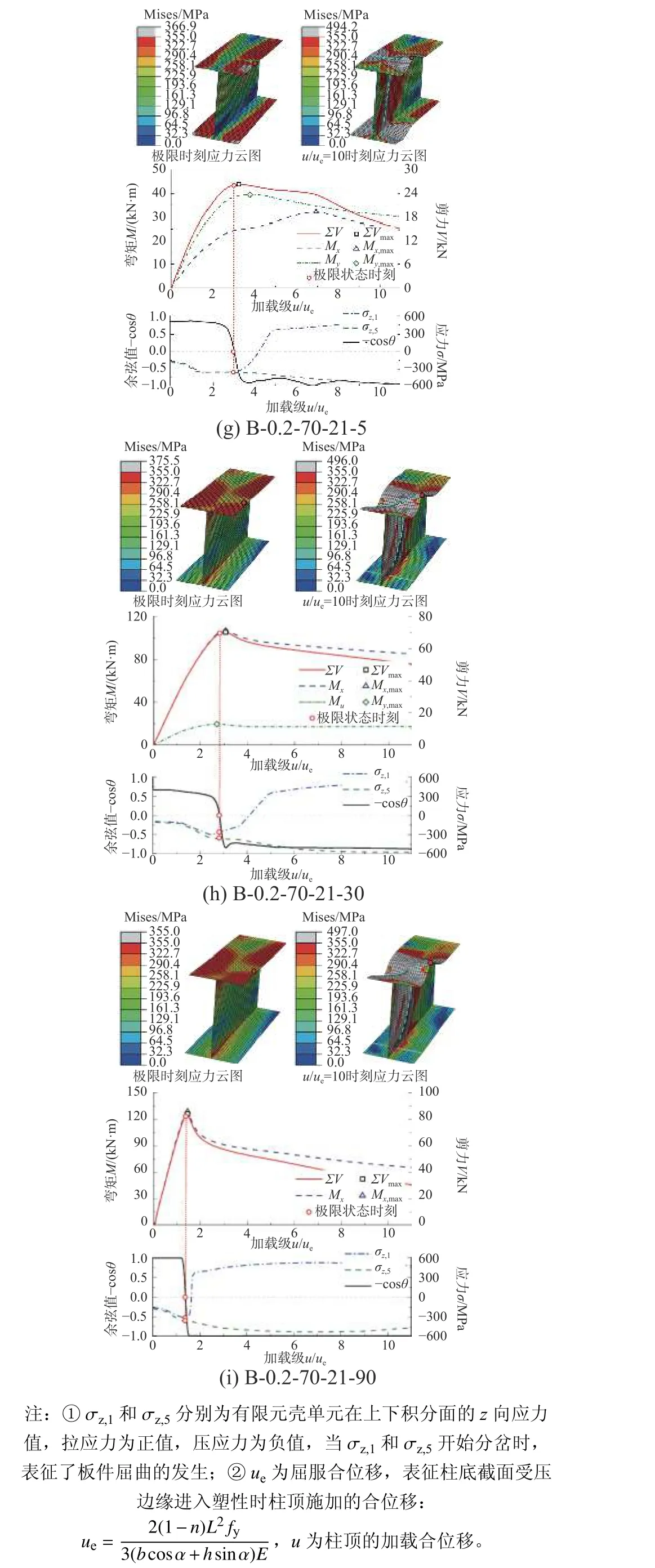

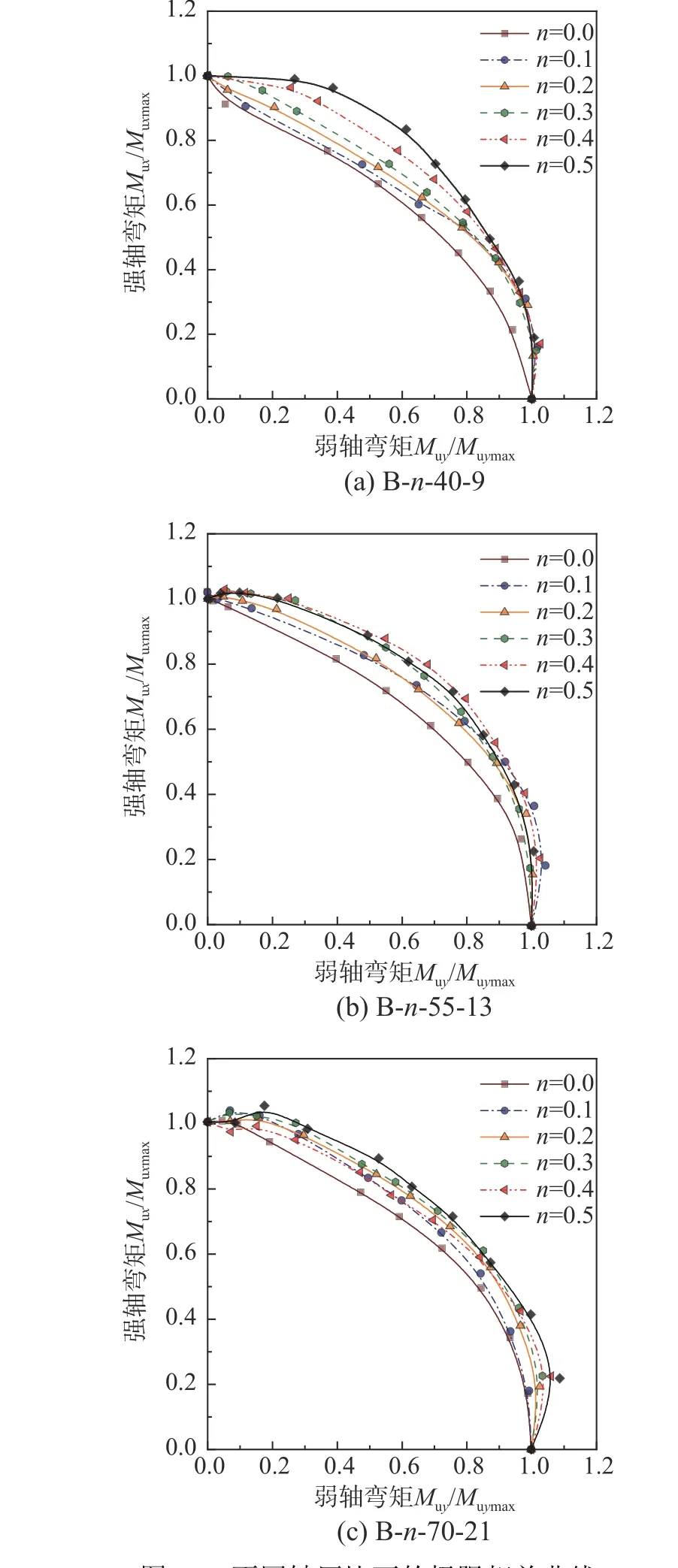

3.2 极限承载力相关关系及极限相关曲线

通过本文极限状态判定准则,可确定出各个模型在不同加载角度下极限状态所对应的极限抗弯承载力(Mux和Muy)。将3 个典型构件模型B-0.2-40-9、B-0.2-55-13 和B-0.2-70-21 在 不 同 加载角度下的双向弯矩分量分别经2 个主轴单向压弯极限抗弯承载力(Muxmax和Muymax)正则化得到双向弯矩相关曲线,如图12(a)~图12(c)所示,并将由极限状态判定准则所确定的极限状态点通过最小二乘法拟合得到极限相关曲线,汇总于图12(d)中。结果显示极限相关曲线形状均为上凸弧线,不同板组配比下的极限相关曲线具有不同的凸性,即在板件相关作用下,腹板宽厚比rw和翼缘宽厚比rf对极限相关曲线具有显著影响。随着rw和rf的增大,相较于弱轴单向压弯,构件绕强轴压弯更易丧失稳定,表现为抗弯承载力的退化更为严重。经正则化后则表现为随着rw和rf的增大,极限相关曲线更凸向强轴。

图12 典型模型双向弯矩相关关系及极限相关曲线Fig. 12 Correlation between biaxial bending moments and ultimate interactive curves of typical models

图13 为三个典型构件模型B-n-40-9、B-n-55-13和B-n-70-21 在不同轴压比下的极限相关曲线,结果表明极限相关曲线的凸性与轴压比同样具有相关关系,在轴压比n≤0.5 的条件下,随着轴压比的增大曲线越凸向强轴。其原因与rw和rf影响极限相关曲线凸性类似,在大轴压比作用下,绕强轴单向压弯比弱轴更易失稳,抗弯承载力退化程度更大,其曲线分布规律为正则化后所带来的。

图13 不同轴压比下的极限相关曲线Fig. 13 Interactive curves under different axial force ratios

4 H 形截面双向压弯构件强度计算公式与公式评价

4.1 双向压弯截面强度计算公式

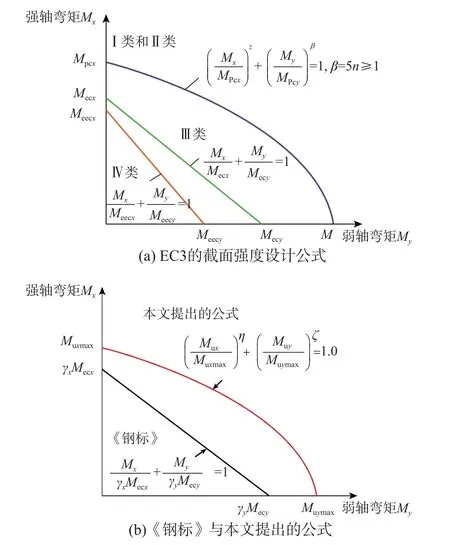

EC3 对于弯矩作用在两个主平面内的压弯构件,其截面强度设计公式依据截面分类方法,I 类和II 类截面采用考虑双轴相关作用的塑性设计方法;III 类截面采用弹性设计方法;IV 类截面采用有效弹性宽度法,如图14(a) 所示。《钢标》通过采用塑性发展系数γx和γy考虑截面的塑性发展能力,对于不考虑截面塑性发展进行弹性设计时,γx和γy取1.0,如图14(b)所示。EC3 和《钢标》均未考虑两主轴的抗弯承载力由于板组相关作用存在明显的相关关系。

图14 现行规范与本文提出公式Fig. 14 Formulas in current codes and this paper

Bresler[26]提出了通过2 个相关关系参数α1和α2表征两主轴抗弯承载力的相关关系的相关准则模型,其表达式为:

4.2 可靠性分析与公式评价

为评价所提出公式的准确性、可靠性与适用性,将Cheng 等[21]的试验结果以及有限元参数分析结果与所提出公式进行比较。图15 的对比结果表明,极限状态点与本文所提出公式基本吻合。基于Mohammad 等[27]提出的性能化评价方法,采用2 个性能化评价指标Ru,pred和Ru,FEM对所提出公式进行统计对比分析,两评价指标通过几何方法来确定(图16(a))。将不同截面分类下的评价指标Ru,pred和Ru,FEM分别以图和表的形式汇总于图16(b)~图16(d)和表3 中,从中可以看出本文所提出公式对于I 类~IV 类截面均接近有限元结果,而EC3 结果基本全部位于红线以下且分布较离散。以上结果表明,本文提出公式能够较为准确地预测出H 形截面双向压弯极限承载力,而EC3 的结果偏于保守且离散程度高。

表3 可靠度分析结果Table 3 Reliability analysis results

图15 本文提出公式的试验[21]评价结果Fig. 15 Evaluation of the proposed formula using the test results[21]

图16 式(6)与EC3 和有限元比较结果Fig. 16 Comparison between formula (6), EC3 and FE results

本文提出的薄柔H 形截面在双向压弯下的极限状态判定准则,能够准确地识别出构件丧失稳定平衡状态时刻所对应的极限状态,相应的用于预测其极限承载力计算公式结果准确可靠,同时能够拓展适用于不同的截面分类。由于EC3 未考虑材料的强化作用,对应的截面分类方法和承载力计算方法均遵循单一板件准则,即孤立地假定腹板为四边简支的单板;翼缘为三边简支一边自由的单板,并未考虑板件相关作用,与板件真实的受力特性不符所以计算结果偏于保守。

5 结论

从直线型单调加载路径入手,考察板件宽厚比、轴压比和加载角度对其极限行为,包括极限时刻破坏模态、抗弯机理和极限抗弯承载力等的影响规律,解决考虑双轴相关性的H 形截面双向压弯承载力计算问题,得到以下结论:

(1) H 形截面在双向复杂加载过程中翼缘与腹板间存在明显的板件相关作用,由于塑性发展和屈曲变形等原因呈现出复杂的空间响应状态,其双向抗弯承载力存在明显的双轴相关性。

(2) 从平衡稳定性能量准则的能量变分法出发,从弹塑性稳定角度提出了用于判定双向压弯构件极限状态判定准则。

(3) 对于由局部屈曲控制的薄柔截面,其极限状态为板件屈曲起始时刻;对厚实截面,极限状态为构件由于塑性铰的产生而转化为几何可变机构。

(4) 基于简单单调加载路径下的数值结果,提出了考虑材料强化作用以及板件相关准则的H 形截面双向压弯极限承载力相关曲线计算公式,与有限元结果及试验结果吻合度良好,且形式简单,适用性强。该极限承载力相关曲线计算公式适用于本文采用的轴压比和板件宽厚比的条件:40≤rw≤150、9≤rf≤21 和0≤n≤0.5。