融合有限元仿真的航空钣金制造实验教学探索

马遥力,党 利,马震宇,单晨晨

(郑州航空工业管理学院航空发动机学院 河南 郑州 450046)

有限元法是一种求解微分方程的数值方法,随着电子计算机技术的发展,已经成为工程数值分析的有力工具。中国航空工业从20 世纪60 年代起,就将有限元法应用于飞机设计生产中,发挥了巨大作用。而随着中国航空事业的蓬勃发展,新材料、新工艺大量应用于新型航空器中,制造的难度和工作量急剧加大,利用有限元分析可以在设计初期解决成形过程中可能出现的多种工艺缺陷。有限元法已逐渐成为相关专业学生的必备技能,将有限元法与本科教学进行充分融合势在必行。马竹樵指出在应用型本科高校开展有限元课程,对培养工程应用型人才,提高学生解决工程问题的能力至关重要;张洪伟探索了有限元法课程的教学模式改革和解决方案,加强学生工程意识和工程能力的培养,重点突出工程应用,取得了良好的教学效果;向维探讨了面向机械大类专业本科生的有限元课程教学改革,指出有限元法结合实践环节的训练,可锻炼和提高学生独立分析和解决工程问题的能力;邓小林将ABAQUS 有限元融入材料力学课堂中得到了很好的教学效果,提高了学生对知识点的掌握水平,激发了学生的学习兴趣;何山将有限元软件应用于电机课程教学,将磁场等知识点图形化,便于学生的理解,提高了教学效果;王国明将有限元分析引入材料力学实验教学,使材料力学实验中抽象化的假设、结论以图形的形式展示出来,增强了学生对材料力学的感性认识。

飞机制造的主要工艺过程是钣金成形。航空钣金制造实验是“飞行器制造与装配工艺学”“航空钣金成形技术”等航空相关专业课程的重要组成部分,其涉及零部件成形方法和工艺设计,以及成形模具设计和受力分析等知识。在传统实验教学中,教师往往仅要求学生根据步骤进行各类成形实验,记录成形情况和仪器读数,学生不能深入了解成形工艺对应的物理原理,停留在知其然不知其所以然的层面;而受限于实验成本与时间,学生也难以通过有限的实验次数体会成形参数对成形结果的影响。因此,在航空钣金制造实验教学中融入有限元仿真是很有必要的,不仅可以锻炼学生的三维建模能力,帮助学生掌握有限元分析方法,还可以让学生深刻体会物理实际成形过程中钣金件内部应力的变化情况,探究成形参数对零件成形过程的影响,初步培养制定成形工艺的思维以及查阅资料的能力。本文以钣金拉形工艺实验为例介绍有限元仿真融入航空钣金制造实验教学的实践应用。

1 钣金拉形实验

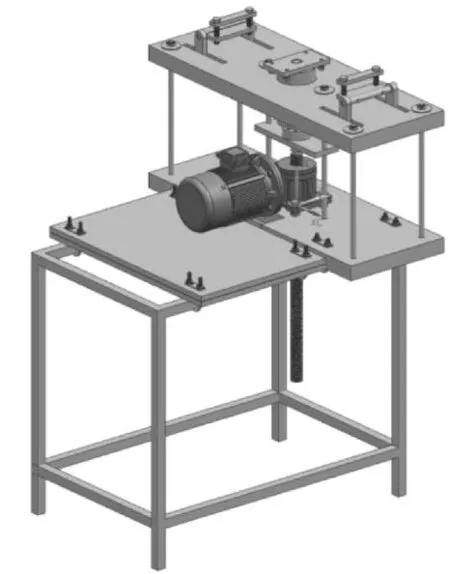

钣金拉形技术是生产和加工飞机蒙皮类零部件的主要成形方法,在航空钣金零部件制造领域发挥着举足轻重的作用。其基本原理是由机床夹钳向毛料,中间模具向上运动,使得毛料手拉变形和模具外表面贴合,从而成形零件。实验教学中,使用如图1 所示的拉形实验装置,使用特殊夹具将H型材夹紧,同时通过电机带动丝杆升降机控制凸模匀速上升,使其与板材干涉,使得H 型材产生塑性应变并与模具逐步贴合,在成形过程中通过传感器测量并记录拉形力。

图1 钣金拉形实验装置

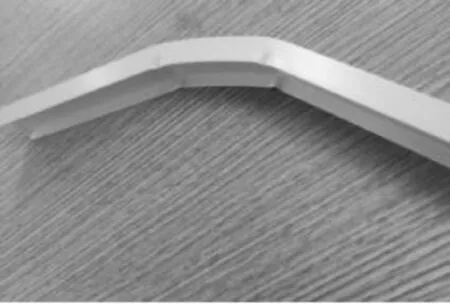

拉形结束后检查型材变形、起皱程度等。拉形前后的H型材如图2、图3 所示。通过观察可以发现,拉形后H 型材发生了塑性变形与凸模贴合,但在部分位置出现了起皱现象。

图2 拉形前型材

图3 拉形后型材

2 拉形实验有限元仿真

有限元仿真主要包括建立三维模型,确定材料模型、边界条件,进行网格划分,提取仿真结果并与实验对比分析等几个步骤。下面针对每个环节对学生能力和知识方面的培养进行分析和阐述。

2.1 几何模型

几何模型的建立往往采用专门的三维建模软件如solidworks、UG、CATIA 等,之后导入有限元分析软件ABAQUS 计算。通过这个环节,可培养学生的软件应用能力,在一定程度上也培养了学生的工艺制定设计能力。本文计算所采用的三维模型如图4 所示。

图4 拉形实验三维模型

2.2 材料模型

材料模型通常包括材料的弹性变形特性和塑性变形特性,还有材料的热传导、热辐射系数、泊松比、线膨胀系数等物理特性,这些知识点是学生在“材料力学”课程中学到的,在本实验中可得到很好的应用。对于常用的材料,可以从有限元软件的材料库中直接选用。而对于材料库没有的可通过文献查阅获取,如果是新材料则需通过单向拉伸实验等力学性能实验测取。所以,通过此环节可以让学生对原来学过的材料力学,理论力学等理论课程巩固复习,并在此基础上培养学生用已学理论知识解决实际问题的能力。本实验所用型材为铝合金,凸模、夹具等为结构钢,直接调用即可。

2.3 网格划分

在有限元分析中,网格划分十分关键,通常网格越多,计算精度越高,但是会导致计算时间增加,同时也会占用很大的储存空间,所以网格的划分满足工程精度就好。为了兼顾计算时间和精度,在必要变形较大部位进行网格局部细化,别的部位网格可稍粗一些。如本实验中夹具、凸模、底板等结构可采用较粗大的网格,而发生剧烈塑性变形的H 型材则应使用细化网格。

2.4 边界条件

边界条件包括物体之间的接触、摩擦、模具的移动速度等。此时要求学生认真观察实验装置,分析各个组成结构之间的关系:哪些是固定连接的,可以按照一个整体分析;哪些会发生相对运动,需要约束部分自由度;凸模和型材之间是怎样的接触关系等等。之后根据实际情况合理设定边界条件,在本示例中,凸模和型材之间需按接触考虑,夹具约束型材的垂向位移,设定凸模向上运动60mm,按准静态计算。

2.5 有限元仿真计算结果与对比分析

通过有限元仿真计算,可以获得拉形实验后及过程中某时刻的应力与变形情况。对于拉形后的最终情况,最大等效应应力为局部集中,可达300MPa以上,分别位于夹持段边缘、型材与凸模贴合处边缘,其余大部分结构应力均在200MPa以下;最大变形处即与凸模贴合处,变形量与凸模的位移相同为60mm,最小变形处为型材两端的夹持处,基本不发生变形。因此从仿真计算结果不难看出,最大等效应力超过了材料的屈服强度,学生根据材料力学的知识,可知型材发生了塑性变形,这与实物实验中得到的结果基本一致(如图5 所示)。此时要提醒学生对比有限元模拟结果与拉形后的试验件形状的异同,辨析造成区别的原因:如实际的夹具约束不能看作完全固定(即夹持力不能看作无穷大)、有限元网格不够密、载荷时间步较大等;同时可以使学生理解,如果重点研究拉形弯曲段的情况,何种程度的简化忽略是可以接受的,即圣维南原理的应用。

图5 拉形实验机上型材的变形情况

对比拉形实验,学生可发现有限元模拟对应的高应力区域出现了“起皱”,改善拉形工艺可减小或避免其产生。结合理论课程中学习到的影响起皱因素,可改变有限元仿真计算时采用的工艺参数,如夹持的长度、凸模运动的距离等,研究其对成形质量的影响,再结合拉形实验进行对比映照。如设定凸模向上运动35mm 时,基本不发生拉形起皱,如图6 所示。

图6 拉形后未起皱型材

通过该过程,学生可以清楚知道零件的成形过程,加深理解和记忆。并且在较低实验成本的情况下了解实际成形过程中出现缺陷的原因,研究工艺参数对成形结果的影响,达到理论和实践充分结合的效果。

3 结论

本文以H型材的拉形实验为例,介绍了将有限元和航空钣金制造实验相结合的教学方法。学生通过对有限元仿真的学习和实践,锻炼了使用三维软件建模的能力,也初步掌握了使用有限元软件解决实际工程问题的基本步骤,了解影响有限元分析精度的主要因素。

通过有限元分析和实际实验相结合,能让学生对实物实验中的成形过程有更深刻的认识,了解在这一过程中型材内部应力应变的变化情况,对成形缺陷的原因有更好的认识,同时也对相关基础知识如材料的力学特性等有良好的回顾印证作用。

通过改变拉形工艺参数,重复进行有限元分析的过程,可以以较低的实验成本让学生体会拉形参数对成形结果的影响,探究消除或减少成形缺陷的方法,初步培养学生理论结合工程软件分析解决问题的能力,同时也培养学生的创新能力,为从事相关工作和进一步学习奠定基础。