印制插头连接件耐用性能研究

刘磊,杜军,林乐红,刁敬伟

东莞康源电子有限公司,广东 东莞,523932

0 引言

随着工业的不断发展,电子元器件的应用范围也不断扩大,对器件的要求也不断提高,光模块类产品对耐腐蚀、耐插拔的相应要求也越发严格,大量光模块厂商都明确要求印制插头具有良好的耐腐蚀、耐插拔性能。

在通常环境下的大气中有会一些工业废气,在一定的温湿度条件下,其对电子产品的元器件,特别是接触件及连接器部分,如印制插头部位,会产生明显的腐蚀作用,产生的腐蚀物会导致电子器件的电阻增大,影响电子产品的电性能与可靠性。

印制插头的耐插拔是光模块产品的一项重要参考指标,QSFP等类型的高频光模块已对插拔能力有相应的规定要求,常规情况下要求印制插头在与连接器插拔50次后,表面接触电阻增加≤10mΩ,同时印制插头没有底部镀层(铜层、镍层)露出。现在部分客户要求沉镍钯金镀层的印制插头耐插拔次数需满足插拔500次后表面接触电阻增加≤10mΩ,无底部镀层(铜层、镍层)露出,且要求镀层厚度满足IPC标准(钯厚:0.05~0.3μm,金厚:0.03μm)。下文将对此进行相关的研究[1]。

1 印制插头镀层耐腐蚀分析

1.1 镀层耐腐蚀机理

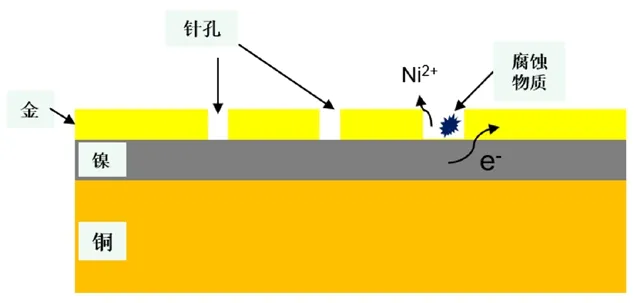

印制插头的表面镀层都是在铜层上进行加工,由于铜表面的保护镀层有可能有针孔产生(图1),因此在环境中的一些气体,如NO2、SO2等经由针孔穿入底材而与镍、铜金属产生腐蚀变化,而这些腐蚀产物会挤出在镀层表面,形成腐蚀物。针孔数量多少称为孔隙率,一般而言,镀层厚度越厚,孔隙率越小;反之,孔隙率越大。故欲得到良好的耐蚀性镀层,镀层需越厚越好[2]。

图1 针孔形成腐蚀原理简析图

1.2 气体腐蚀测试方法

针对印制插头的气体腐蚀,目前主要有硝酸蒸汽试验、盐雾试验、工业腐蚀气体测试法等测试方法。

(1)硝酸蒸汽实验。测试条件及流程:取500mL硝酸(浓度69±2%、20℃下相对密度1.39~1.42g/cm3)小心地倒入干燥皿的底部,盖好干燥皿。静置30分钟,并在实验过程中将干燥皿存放在温度在20~22℃的水浴槽、抽风橱中。将试样用聚四氟乙烯绳子绑好挂在玻璃棒上,再将玻璃棒卡在干燥皿中,保证试样垂直且距离HNO3液面至少75mm,距离干燥皿壁至少25mm,试样之间不要接触,干燥皿盖密实,开始计时,试验时间为60分钟。试验时间到时,小心将玻璃棒取出,确保不要接触试样的测试区域,放到显微镜下观察,统计腐蚀点的数量[3]。

当在2500μm×1750μm的面积内有超过30个腐蚀点或超过5%的面积被腐蚀点覆盖或者任何一个腐蚀点超过200μm,视为实验失效。

(2)盐雾实验。主要模拟Cl离子与金属材料的电化学腐蚀。包括中性盐雾实验、醋酸盐雾试验、交变盐雾实验和铜盐加速醋酸盐雾试验。盐溶液成分:5±1%的NaCl溶液;测试温度:(35±2)℃;pH值:中性盐雾实验和交变盐雾实验6.5~7.2(25℃), 铜盐加速醋酸盐雾试验和醋酸盐雾试验3.1~3.3(25℃);放置角度:试样与垂直方向呈15度角;盐雾沉降率:1.0~2.0mL/80(cm2·h),实验时间通常为24h[4]。

当完成实验后,表面镀层无腐蚀现象视为合格。

(3)工业腐蚀气体测试法(MFG)。使用气体种类为二氧化硫(SO2)、硫化氢(H2S)、二氧化氮(NO2)与氯(Cl2)。依据实际需求,用各种不同的气体进行测试,模拟仿真产品在使用及储存过程中可能遇到的不同环境状态,控制气体含量及流速[(0.5±0.1)m/s]MFG室必须控制环境温度在(30±1)℃范围内,湿度在(70%±2%)Rh范围内。实验以5天为一周期进行。过程需使用测试铜片来监测气体浓度,以铜片的增重作为测试符合性的参考值。

2 印制插头镀层耐插拔分析

2.1 镀层耐插拔机理

研究印制插头镀层耐插拔的性能实际就是研究印制插头镀层的磨损(耐磨性)。磨损是在摩擦作用下物体发生相对运动时,表面逐渐分离出磨屑,使表面材料逐渐流失、造成表面损伤的现象。其与摩擦的材料特性、表面形貌、加载方式与大小、相对运动性(方式和速度)和工作温度等相关。一般情况下材料的硬度越高磨损量越小,工作温度越高磨损量越大,表面粗糙度越大磨损量越大,总运动距离与磨损量成正比。印制插头镀层摩擦的工作环境、加载方式与大小、总运动距离都是一定的,故要满足插拔后不露底层镀层需要从镀层硬度、印制插头表面粗糙度和耐磨镀层总体积三个方向着手,即增强镀层硬度、降低印制插头表面粗糙度、增加钯层和金层厚度。

2.2 耐插拔测试

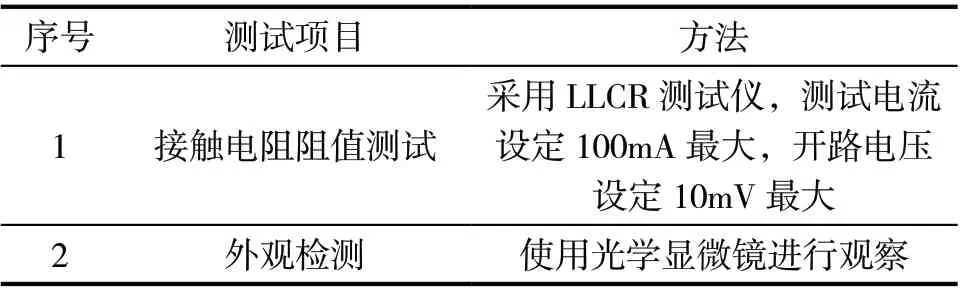

印制插头耐插拔测试要求完全模拟光模块印制插头在实际使用过程中插拔的情况。插拔测试项目如表1所示。试验过程需要将测试的印制电路板组装成模块并与对应的测试夹具配合使用。

表1 插拔测试项目介绍

测试夹具经过检测满足测试要求后,开始对实验样品进行测试,测试标准参考MSA相关标准,与初始值相比,插拔后电阻阻值变化不超过10mΩ为通过标准,一般测试只要求插拔50次循环,部分样品有更高的测试要求,目前最高有要求500次插拔。为了使每个插入运动在同一轨道上,并且为了防止上下颠倒插入,印制线路板样品应该在插入之前组装在模块壳中,并且最好在测试板上有一个模块保持架。完成插拔后,通过放大镜与接触电阻测试的方法对插拔后印制插头表面镀层进行相关测试评价。也可将气体腐蚀与耐插拔实验结合在一起进行实验。

3 印制插头表面镀层制作方式

目前印制插头镀金的表面处理工艺有化学镀镍浸金、电水金、电硬金和沉镍钯金可供选择,但因为印制插头表面镀层有耐腐蚀和耐插拔要求,故一般印制插头表面镀层选取电硬金和沉镍钯金。

(1)电硬金。电镀硬金常使用氰化亚金钾及亚硫酸金两种金盐提供金离子的来源。流程如下:除油→水洗→微蚀→水洗→磺酸洗→镀镍→水洗→活化→水洗→镀金→水洗→烘干。

主要的电化学还原为:Au++e→Au, E=1.7V及Au3++3e→Au,E=1.5V

电硬金工艺通过在电镀金中掺杂其他的金属(通常为金镍或金钴合金)来提高硬度及耐磨性,电硬金可将莫氏硬度提升至3.0。但掺杂其他金属过多,会降低金纯度,从而降低镀层的传导性,一般电硬金需保证金纯度在99.7%以上。电硬金的加工方式,是通过电镀增加金厚、降低镀层孔隙率来增加抗腐蚀性和耐磨性,目前的手指焊盘金厚规格有0.38μm、1.27μm、1.8μm等,可根据使用的环境与条件进行调整。

在实际的加工过程中,电硬金除了直接电镀还可以与电水金、沉镍金和沉镍钯金搭配,通过先电水金、沉镍金或沉镍钯金后再进行电硬金增厚金层,这样也可得到可靠的耐腐蚀和耐插拔镀层。

(2)沉镍钯金。沉镍钯金的基本加工流程如下:除油→微蚀→酸洗→预浸→活化→后浸→化学镍(还原)→化学钯(还原)→化学金(置换)。化学沉镍钯金为软金,纯度可达99.9%,可焊性与绑定良好。过程反应方程式如下。

电硬金无法实现分段手指焊盘的印制插头焊盘四壁包金制作,需要更换一种表面处理工艺。采用有一定厚度钯层的沉镍钯金作为表面处理来代替电硬金,可同样实现耐腐蚀、耐插拔要求[5-6],并满足实现分段手指焊盘的印制插头焊盘四壁包金制作。

在腐蚀气体环境中沉镍钯金发生腐蚀时,主要腐蚀对象是镍层和铜层,通过金与钯的孔隙,大气中的酸性蒸汽对镍层经过酸化并吸附水来形成酸性腐蚀物;对铜的腐蚀过程则为先形成氧化物,在此基础上通过酸化使氧化物分解并在腐蚀物中吸附水形成酸性腐蚀物。

电硬金通过加厚金层减少孔隙率来提高抗氧化性和耐腐蚀性。而沉镍钯金中的钯层是无定形的结构,它可以作为一个良好的扩散阻挡层。无定形钯的无晶界可阻止镍原子的快速扩散,这种非晶的钯层使沉镍钯金表面具有更好的抗氧化性能[7]。同时钯是惰性金属,外层轨道上电子较稳定,不容易失电子被氧化腐蚀,化学性质稳定,具有耐酸、耐氧化的特性,这使沉镍钯金具有良好的抗腐蚀和抗氧化性。钯的莫氏硬度为4.75,为金(莫氏硬度为2.5)的1.9倍,因此沉镍钯金具有良好的耐插拔性能。

印制插头的沉镍钯金的镀层质量是由化学反应结晶过程决定的,化学结晶的过程会伴随着孔隙的形成,当钯层较薄时,金液会透过钯层晶格间隙与镍层相接触,金会同时与钯、镍发生置换反应,而金与镍发生置换会导致钯层底部悬空,与镍层间产生缝隙,出现钯层与镍层剥离的风险;当钯层较厚时,钯层晶格排列致密,金难以透过钯层与镍层接触,金与镍之间不发生置换反应。具有合适厚度钯层的印制线路板印制插头,金层平整,厚度均匀,晶胞排列致密,具有良好的晶格结构,钯层晶格结构良好,晶胞结构密,无细微裂缝,耐插拔性好[8]。

相比电硬金工艺,厚钯的沉镍钯金可以使金层厚度明显减少,且满足耐插拔、耐腐蚀的要求,其不受印制插头自身手指焊盘的设计影响,能更广地应用于SFP、QSFP、QSFP-DD等各种光模块中。

图2 非分段手指焊盘设计

图3 分段手指焊盘设计

4 试验与结果

电硬金和沉镍钯金工艺皆可用于印制插头的镀层制作,本次将采用硝酸蒸汽实验来验证两种工艺在不同表面处理和不同镀层厚度下的耐腐蚀性,采用500次插拔验证沉镍钯金工艺不同镀层厚度的耐插拔性与电硬金工艺的耐插拔性。

(1)不同表面处理与镀层厚度下硝酸气体的腐蚀情况。本次使用硝酸气体腐蚀实验进行模拟气体腐蚀测试。在使用20X放大镜观察测试样品表面外观有无刮花、凹坑等异常情况后,取不同厚度的电硬金产品、沉镍钯金产品,按实验要求进行处理,在硝酸气体腐蚀实验1h后,按照在2500μm×1750μm的面积内未观察到超过30个腐蚀点(>35μm)、任何一个腐蚀点超过200μm及有超过焊盘5%的面积被腐蚀点覆盖的标准进行判定,实验结果如表2所示。

表2 不同样品硝酸气体腐蚀后图

对样品在硝酸气体腐蚀后的表现如表3所示,电硬金金厚在1.0μm以上可满足耐腐蚀要求;沉镍钯金在钯厚0.20μm以上,金厚0.10μm以上可以通过硝酸蒸汽腐蚀测试。

(2)不同厚度对沉镍钯金和电硬金镀层进行插拔耐磨实验。此次对印制插头进行耐插拔测试,采用泰克生产的标准模块插座制作测试夹具进行插拔测试,在插拔50次、100次、150次、200次、300次、400次、500次后分别进行表面接触电阻测试,以阻值增长≤10mΩ为判定标准。此次耐插拔试验的镀层设定厚度如表3所示。

表3 镀层试验设置厚度

插拔50次、100次、150次、200次、300次、400次、500次后表面接触电阻阻值变化结果如图4所示。

图4 不同样品插拔阻值变化图

从测试表面的接触电阻阻值变化观察,样品1插拔超过200次后阻值变化急剧增大,300次后有阻值增加超过10mΩ的情况;样品2在400次和500次也有较为显著的阻值增长;样品3与样品4在500次时阻值增长仍处于稳定状态。插拔完成后使用显微镜观察表面外观。

表4 不同样品插拔后表面显微镜图形

用放大镜观察发现样品1插拔后磨痕处白中有灰,有轻微漏镍现象,样品2和样品3插拔后磨痕处皆为黄白色,样品4插拔后磨痕处为金黄色。

综合阻值增长和插拔后外观的观察现象,要满足产品500次以上的耐插拔测试,沉镍钯金的钯厚建议选择0.20μm以上,金厚建议选择0.10μm以上。

5 结语

电硬金当金厚在1.0μm以上可满足硝酸蒸汽耐腐蚀要求,可以满足耐插拔500次需求;沉镍钯金的钯厚在0.20μm以上,金厚在0.10μm以上可同时满足耐腐蚀要求和耐插拔500次需求,且插拔后阻值增长稳定。综上所述,电硬金与沉镍钯金的耐插拔性能相近,而沉镍钯金在外观上较为良好。