酶-碱联合工艺改善猪大肠嫩度和保水性的工艺优化

程成鹏,贺稚非,2,唐春,刘姝韵,肖旭,李洪军,2*

1(西南大学 食品科学学院,重庆,400715)2(重庆市特色食品工程技术研究中心,重庆,400715)3(四川高金实业集团股份有限公司,四川 遂宁,629000)

肌肉组织按照其结构和功能可分为三类:骨骼肌、心肌和平滑肌[1]。猪大肠属于平滑肌,不仅是人们餐桌中常见食材,还有润肠治燥、去下焦风热、补虚、止渴、止血、止小便的功效,在我国有广泛的消费基础[2]。但是猪大肠在热加工后嫩度和保水性会明显下降,导致猪大肠弹性差,咀嚼性差等现象。因此,探寻猪大肠最佳嫩化和保水工艺,可为猪大肠精深加工提供理论参考。

嫩度是影响肉的感官的重要因素之一[3],在消费者的购买决策中起着重大的作用[4]。肉的嫩度由两大因素组成即基础硬度和尸僵硬度[5]。基础嫩度与胶原蛋白浓度有关[6]。胶原蛋白是肌肉中主要的结缔组织蛋白[7],不同类型的肌肉纤维的胶原蛋白含量不同,因此不同纤维类型组成的肌肉的嫩度也不同[8]。pH值的变化会导致肌肉和结缔组织肿胀,这种肿胀与肌肉胶原蛋白的溶解性有关[9]。因此可以通过提高肉的pH值,协助胶原蛋白溶解以及提高肉的保水性来改善嫩度[10]。PURCHAS[11]研究发现宰后公牛牛肉的pH与嫩度之间存在明显的曲线关系,一定范围内,随着pH的升高,剪切力呈现先升高后降低的趋势。当pH升高到6.2时,剪切力达到最大值。另外有研究发现,宰后肌肉的pH越高,其嫩度越好[12]。李鹏[13]比较了不同极限pH值下牛肉成热过程中嫩度的变化,发现高pH时牛肉嫩化速率最快,低pH时牛肉嫩化速率次之,中pH时牛肉嫩化速率最慢。另外木瓜蛋白酶也可以加快肌肉蛋白质的水解,使得其嫩度和风味得到明显改善[14-15]。

然而利用碱溶液处理猪大肠,改善其品质的研究并不多见。采用酶-碱联合的方法处理猪大肠,改善其嫩度的方法更是尚未报道。本实验基于GA-BP神经网络模型,优化酶-碱联合嫩化猪大肠工艺,为猪大肠的精深加工提供技术参考和理论依据。

1 材料与方法

1.1 样品采集

猪大肠由四川高金实业集团股份有限公司提供,生猪为三元猪。屠宰后用温水对猪大肠进行简单翻洗,去除粪便。置于-18 ℃的环境下贮藏。

1.2 主要试剂

食品级NaOH,滨化集团股份有限公司;木瓜蛋白酶(50 000 u/g),河北万邦实业有限公司。

1.3 仪器与设备

FA214A分析天平,上海豪晟科学仪器有限公司;磁力搅拌水浴锅,常州恩培仪器制造有限公司,C-LM3B型数显式肌肉嫩度仪,东北农业大学;Elix10纯水机,美国密理博公司;恒温恒湿试验箱,南京泰斯特试验设备有限公司。

1.4 试验方法

1.4.1 样品制备

1.4.1.1 实验设计

嫩化工艺A:原料猪大肠处理→木瓜蛋白酶处理→清水浸泡

嫩化工艺B:原料猪大肠处理→食品级NaOH处理→清水浸泡

嫩化工艺C:原料猪大肠处理→木瓜蛋白酶处理→清水浸泡→食品级NaOH处理→清水浸泡

嫩化工艺D:原料猪大肠处理→食品级NaOH处理→清水浸泡→木瓜蛋白酶处理→清水浸泡

嫩化工艺E:原料猪大肠处理→煮制→木瓜蛋白酶处理→清水浸泡→食品级NaOH处理→清水浸泡

其中木瓜蛋白酶质量分数为1.8%,木瓜蛋白酶处理时间为60 min,NaOH质量浓度为1 g/L,NaOH处理时间为20 min。

1.4.1.2 样品处理

将猪大肠置于4 ℃恒温恒湿试验箱中解冻12 h,去除表面可见脂肪,清洗干净,将其切分为大小均匀,长为3 cm,质量约3.3 g的肉块,每组3个样品对照。将其以1∶10(g∶mL)的料液比放入盛有一定浓度的食品级NaOH或者木瓜蛋白酶溶液的烧杯中,按照不同的嫩化工艺流程在恒温水浴锅中进行恒温浸泡处理,一定时间后取出。

1.4.2 单因素试验

按照嫩化猪大肠最佳工艺流程,研究不同木瓜蛋白酶处理时间 (20、40、60、80、100 min)、木瓜蛋白酶质量分数(1.2%、1.4%、1.6%、1.8%、2.0%)、NaOH质量浓度(0.6、0.8、1.0、1.2、1.4 g/L)、NaOH处理时间(20、25、30、35、40 min)对猪大肠嫩化效果的影响。

1.4.3 制成率测定

滤干猪大肠水分,再用滤纸吸干猪大肠内外表面水分,用分析天平准确称量质量并记录,制成率计算如公式(1)所示:

(1)

式中:m1为嫩化后猪大肠质量;m2为嫩化前猪大肠质量。

1.4.4 蒸煮损失测定

参考李明奇[16]的方法,稍作修改。先将处理后的猪大肠进行称重,记为W1,再置于蒸煮袋中,于90 ℃条件下进行恒温水浴处理20 min,之后用滤纸吸干猪大肠内外表面水分并称重,记为W2,每个样品平行测定3次。按公式(2)计算结果:

(2)

1.4.5 剪切力测定

剪切力的测定参照王兆明[17]的方法,稍作修改。按照上述工艺流程嫩化后,将猪大肠置于蒸煮袋中并在90 ℃条件下进行恒温水浴处理20 min。将处理好的样品切成1 cm×1 cm×5 cm的长方体,用嫩度仪同时对两块样品进行测试,样品测3次取其平均值。

1.4.6 感官评定

参考张斌等[18]的方法略作修改。选择10名(5男5女)食品科学学院的研究生组成感官评价小组,并进行感官评定实验培训,对酶-碱联合嫩化后猪大肠的色泽、咀嚼性、气味、硬度和风味进行感官评定,感官评分标准见表1。

表1 感官评分标准Table 1 Sensory evaluation standards

1.4.7 响应面设计

以木瓜蛋白酶处理时间、木瓜蛋白酶质量分数、NaOH浓度、NaOH处理时间为自变量进行单因素试验,根据单因素试验结果,以感官评分为响应值,用Design-Expert 8.0.6.1进行响应面试验设计。试验各因素水平见表2。

表2 响应面优化的因素水平表Table 2 Factors and levels of response surface optimization

1.4.8 ANN模型的建立

根据响应面实验设计原理,获取BP神经网络训练模型所需要的训练、测试和验证数据。NaOH浓度(A)、NaOH处理时间(B)、木瓜蛋白酶处理时间(C)、木瓜蛋白酶质量分数(D),以感官评分作为模型输出,建立结构为3-n-1的单输出网络[18-19],如图1所示。模型训练由MATLAB R2016a软件实现。

图1 BP神经网络结构Fig.1 The diagram of BP neural network structure

1.5 数据处理

单因素方差分析采用SPSS Statistics 19.0软件(软件国际商业机器公司)进行处理。所有数据均采用Design-Expert.V8.0.6.1 软件(State-East 公司)进行响应面分析。采用Origin 2018(OriginLab公司)绘图。采用MATLAB R2016a(美国MathWorks公司)进行ANN模型构建。

2 结果与分析

2.1 不同嫩化工艺对猪大肠嫩化效果对比

由图2可知,与空白组对比,A组(单独酶处理)和B组(单独碱处理)均能明显提高猪大肠嫩度,但是嫩化效果没有酶-碱联合嫩化猪大肠工艺效果好。在所有嫩化工艺中,C组(先酶处理后碱处理)对猪大肠嫩化效果最好,其嫩化效果好于D组(先碱处理后酶处理)的原因可能是先用木瓜蛋白酶处理可以水解胶原蛋白和弹性蛋白,加快蛋白质的分解速率,加速了高pH环境对猪大肠肌肉内质网的破坏作用。也使得再经碱处理后肌肉中蛋白有更高的溶解性,从而提高猪大肠的嫩度[13]。E组(煮制,再先酶处理后碱处理)相对于C组,蒸煮损失有所下降,原因是蒸煮后的猪大肠,再经酶-碱联合处理后,蛋白质变性,其得率本身就小于C组。另外,经蒸煮后,再经酶-碱嫩化处理,其嫩化效果小于C组。可能是因为猪大肠在碱液中表面膜和结缔组织被部分破坏,蛋白质结构发生改变。木瓜蛋白酶水解胶原蛋白和弹性蛋白从而增加肉猪大肠的嫩度[14]。因此,综合考虑选择嫩化工艺C(先酶处理后碱处理)对猪大肠进行嫩化处理。

图2 不同嫩化工艺对猪大肠的嫩化效果对比结果Fig.2 Comparison of tenderizing effects of different tenderizing processes on pig large intestine注:不同小写字母表示差异显著(P<0.05)(下同)

2.2 单因素试验结果

2.2.1 食品级NaOH浓度对猪大肠品质的影响

由图3-a可知,当NaOH质量浓度在0.6~1.2 g/L时,得率呈现一个逐渐上升的趋势,之后随着NaOH浓度上升,样品得率较NaOH质量浓度为0.6~1.2 g/L时变化小。此时猪大肠吸水最多。可能原因是与肉嫩度相关的蛋白在高pH肉中降解速率更快。高pH环境会影响内源蛋白酶的水解活性,从而影响蛋白质的降解速率。蒸煮损失随着NaOH浓度的变化呈现先下降后上升的趋势,当NaOH质量浓度达到1.2 g/L时,蒸煮损失最小。由图3-b可知,NaOH质量浓度在0.6~1 g/L时,剪切力明显下降。NaOH质量浓度在1~1.2 g/L时,剪切力下降的相对平缓。之后随着浓度的增加,剪切力明显下降,并且感官明显变差。可能的原因是猪大肠内部蛋白质和结缔组织结构已经遭到破坏。

a-对得率和蒸煮损失的影响;b-对剪切力的影响图3 食品级NaOH浓度对猪大肠品质的影响Fig.3 Effect of food grade NaOH concentration on the quality of pig large intestine

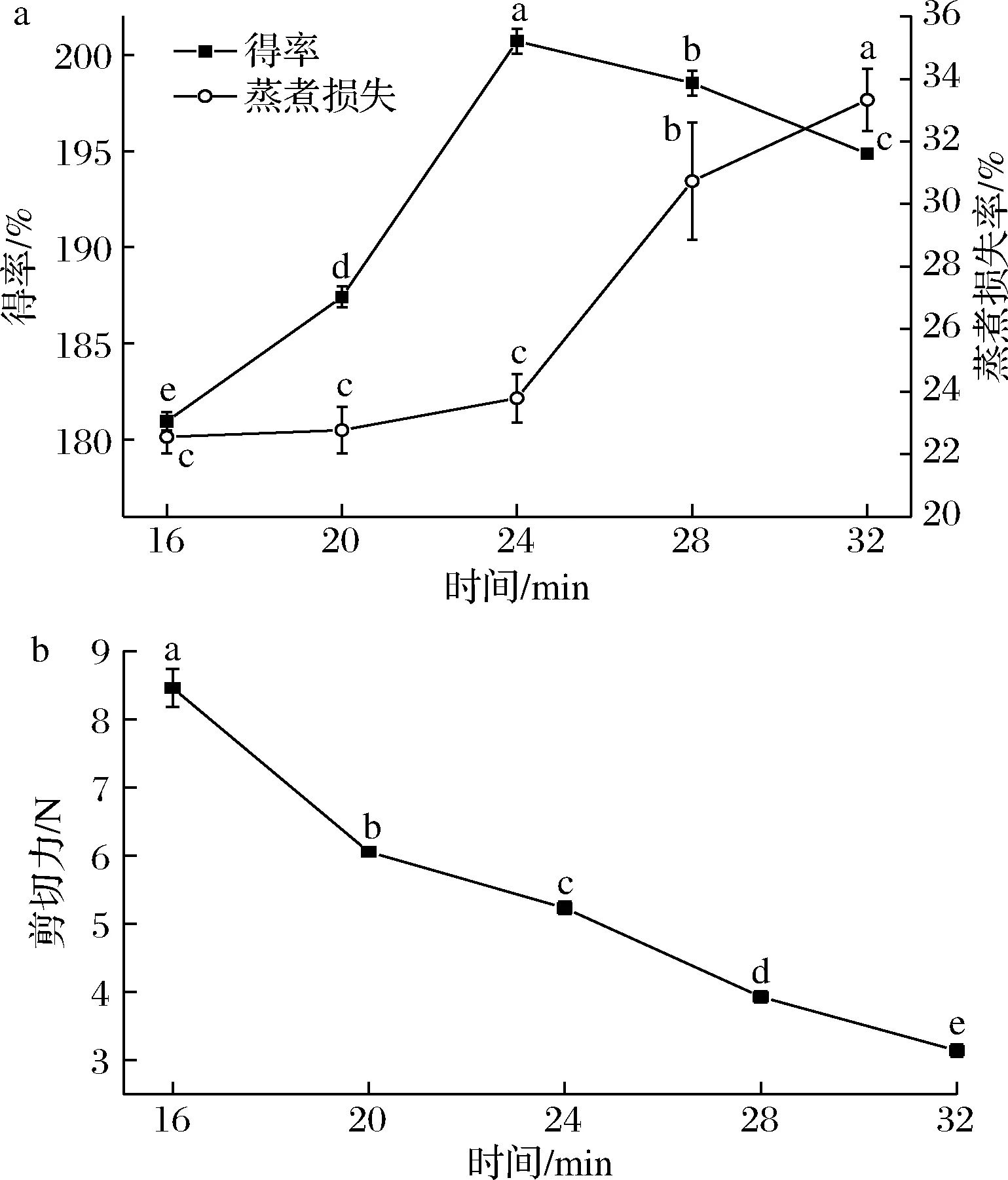

2.2.2 食品级NaOH处理时间对猪大肠品质的影响

由图4-a可知,随着NaOH处理时间的增加,得率呈先上升后下降的趋势,当NaOH处理时间为24 min时,得率达到最大值,此时猪大肠吸水最多。NaOH处理时间在16~24 min时,蒸煮损失上升不明显,当NaOH处理时间超过24 min时,蒸煮损失明显上升,说明此时温度对猪大肠的持水性有较大的影响。NaOH处理适当时间,能够使蛋白质溶解暴露亲水基团[20],另外在猪大肠蛋白质偏离等电点时,静电引力较弱,亲水性较强,从而提高猪大肠吸水性。由图4-b可知,随着NaOH处理时间的增加,剪切力呈逐渐下降的趋势,但当处理时间超过24 min后,剪切力迅速下降,猪大肠咀嚼性较差,此时猪大肠内部结构已遭到破坏,严重影响食用价值。

a-对得率和蒸煮损失的影响;b-对剪切力的影响图4 食品级NaOH处理时间对猪大肠品质的影响Fig.4 Effect of food grade NaOH treatment time on the quality of pig large intestine

2.2.3 木瓜蛋白酶处理时间对猪大肠品质的影响

由图5-a可知,随着木瓜蛋白酶处理时间的增加,得率呈现先上升后下降的趋势,当木瓜蛋白酶处理为60 min时达到最大值,此时猪大肠吸水最多。蒸煮损失随着木瓜蛋白酶处理时间的增加,呈现先下降后上升的趋势。可能原因是木瓜蛋白酶有最佳作用时间,过度处理会导致蛋白水解过度,保水性下降[21]。当木瓜蛋白酶处理为60 min时达到最大值,此时猪大肠持水性较好。此时猪大肠的结缔组织、胶原蛋白等,在木瓜蛋白酶的作用下进行了适当的降解,猪大肠中的肌纤维结构受到了适当的破坏[14]。由图5-b可知,随着木瓜蛋白酶处理时间的增加,剪切力呈现先下降后上升的趋势。当木瓜蛋白酶处理为60 min时达到最小值。

a-对得率和蒸煮损失的影响;b-对剪切力的影响图5 木瓜蛋白酶处理时间对猪大肠品质的影响Fig.5 Effect of papain treatment time on the quality of pig large intestine

2.2.4 木瓜蛋白酶质量分数对猪大肠品质的影响

由图6-a可知,当木瓜蛋白酶质量分数为1.2%~1.8%时得率呈现逐渐上升的趋势。当木瓜蛋白酶质量分数为1.8%~2.0%时,得率略有增加,但是变化不明显。蒸煮损失随着木瓜蛋白酶质量分数的增加呈现先下降后上升的趋势。当木瓜蛋白酶质量分数为1.8%时,蒸煮损失最小,此时猪大肠持水力较好。由图6-b可知,剪切力随着木瓜蛋白酶质量分数的增加呈现下降的趋势,当木瓜蛋白酶质量分数为1.8%~2%时,剪切力略有下降,但变化相对不大。适当质量分数的木瓜蛋白酶会适当酶解肌纤维细胞及其肌间结缔组织,破坏猪大肠的原有结构,提高猪大肠保水性和降低剪切力[22-23],当木瓜蛋白质质量分数过大,作用的底物浓度变化不大,因此变化效果不明显。

2.3 BP神经网络预测结果

2.3.1 响应面分析因素和水平选择

根据响应面实验设计原理,获取BP神经网络训练模型所需要的训练、测试和验证数据。其中NaOH质量浓度中心水平值为1.2 g/L、NaOH处理时间中心水平值为24 min、木瓜蛋白酶处理时间中心水平值为60 min、木瓜蛋白酶质量分数中心水平值为1.8%。响应面优化猪大肠嫩化工艺试验结果见表3。

a-对得率和蒸煮损失的影响;b-对剪切力的影响图6 木瓜蛋白酶质量分数对猪大肠品质的影响Fig.6 Effect of papain content on the quality of pig large intestine

表3 Box-Behnken 试验设计及结果Table 3 The design matrix and result of Box-Behnken experiments

运用Design-Expert.V8.0.6.1软件对表中的数据进行回归拟合,得到酶-碱联合处理后感官评分(Y1)与4个因素A、B、C、D的关系为:Y1=8.87+80.68A+0.12B+0.16C+0.087D+0.32AB+0.12AC-0.11AD+0.21BC+0.23BD+0.15CD-1.42A2-0.36B2-1.00C2-0.57D2。回归方程中每项系数绝对值的大小反映了各个因素对响应值的影响程度,系数的正负直接反映了对响应面影响的方向。

2.3.2 BP神经网络结果

利用MATLAB R2016a软件中的BP神经网络具箱进行神经网络模型的构建,最终确定神经网络的结构为:输入层为木瓜蛋白酶处理时间、木瓜蛋白酶质量分数、NaOH浓度、NaOH处理时间4个神经元,隐含层有10个神经元,输出层为综合感官评分1个神经元。首先用响应面实验数据进行训练,执行迭代拟合操作,从图7中可以看出,BP神经网络预测模型训练稳定且收敛迅速,猪大肠的感官评分在迭代6次时,神经网络预测模型达到最佳性能。

图7 综合感官评分的BP模型训练过程Fig.7 BP model training process of comprehensive sensory score注:在第六步达到最优验证性能,相应误差为0.034 4

图8反映了预测模型训练测试时,猪大肠嫩化处理后样品综合感官评分的预测值与真实值的回归分析。图8中可以看出该BP神经网络模型的训练、验证、测试与总体的系数分别为0.999 0、0.993 6、0.989 4 和0.980 8(相关系数R均大于0.95),说明该神经网络模型不存在欠拟合状态,有较好的逼近能力,所构建的BP神经网络预测模型准确性高[24]。

将本试验测试的所有参数输入到已经拟合好的BP神经网络预测模型与响应面预测的回归方程中,得到感官评分在设定参数下的值,与实际值对比,计算相对误差,如表4所示。通过对比BP神经网络预测模型与响应面预测模型的相对误差值,得出在29组试验中,BP神经网络模型预测的感官评分精准度有21组高于响应面预测模型。总而言之,在本试验中BP神经网络预测模型优于响应面预测模型。

表4 RSM和ANN预测值及相对误差值对比Table 4 The comparison of predicted and relative error values between RSM and ANN

2.4 ANN最佳工艺参数确定及优化结果验证

BP神经网络结合遗传算法优化得到最佳工艺参数为NaOH质量浓度为1.40 g/L,NaOH处理时间为26 min,木瓜蛋白酶质量分数为2.0%左右,木瓜蛋白酶处理时间在55 min左右时,猪大肠的感官评分为9.125,高于响应面预测模型的感官评分。表明GA-BP神经网络预测模型可有效运用到猪大肠酶-碱联合嫩化工艺研究中。

为进一步验证BP神经网络优化结果的准确性,根据实际操作对最优条件进行调整,在NaOH浓度为1.3 g/L,NaOH处理时间为25 min,木瓜蛋白酶质量分数为1.9%、木瓜蛋白酶处理时间在50 min的条件下进行3次验证实验,得到嫩化后的猪大肠感官评分为7.949 6,与BP神经网络预测值相对误差为4.18%。说明,BP神经网络预测模型具有较高的准确性。

3 结论

本文首先研究不同嫩化工艺对猪大肠嫩化效果,研究结果表明酶-碱联合工艺对猪大肠嫩化效果最明显。在单因素基础上,根据响应面试验设计原理,获取BP神经网络训练模型所需要的训练、测试和验证数据。并采用遗传算法进行优化,得到酶-碱联合嫩化最佳工艺条件为:NaOH质量浓度为1.40 g/L,NaOH处理时间为26 min,木瓜蛋白酶质量分数为2.0%,木瓜蛋白酶处理时间为55 min,在此基础上进行验证实验得到嫩化后的猪大肠感官评分为7.949 6,与模型所预测值相近。表明GA-BP神经网络预测模型可有效运用到猪大肠酶-碱联合嫩化工艺研究中,可以为猪大肠的精深加工提供参考。