水力聚结器内油滴聚结特性及运动行为分析*

邢 雷 李金煜 蒋明虎 赵立新 关 帅

(1.东北石油大学机械科学与工程学院 2.黑龙江省石油石化多相介质处理及污染防治重点实验室)

0 引 言

聚结技术主要是指通过某种或几种物理化学方法将互不相溶介质体系中离散相颗粒由小变大,在电场、超声波、重力场或离心力场等作用下实现两相或多相介质的分离强化[1-2]。目前被广泛应用于石油工业[3-4],用来强化采出液分离及含油污水的深度处理。

聚结除油方法主要包括材料聚结[5]、电场聚结[6]、超声聚结[7]及旋流聚结[8]等。其中旋流聚结因设备小型且成本低廉而被广泛应用[9-10]。赵文君等[11]采用数值模拟方法,针对聚结旋流一体化分离装置的流场特性进行数值模拟分析,确定出了可实现油水高效分离的最佳操作参数。上述研究为采用聚结技术强化油水沉降分离以及旋流分离提供了思路及参考。也有部分学者针对分离设备内聚结特性及分离性能开展研究,试图通过理论研究进一步为新型高效分离设备设计及最佳运行参数调控提供指导和依据[12]。研究者们采用欧拉-拉格朗日方法,借助离散相模型(discrete phase model,DPM)系统分析了离散相油滴粒径对运移轨迹及水力旋流分离性能的影响[13-14]。但该方法无法描述旋流器内油滴的聚结破碎行为及粒度分布情况。群体平衡模型(population balance model,PBM)能够预测出流场对离散相粒径分布的影响,可为研究和分析离散相的聚结和破碎过程提供手段[15]。贾朋等[16]基于CFD-PBM模型的数值模拟方法,对水力旋流器的分离特性进行了研究,探究了不同入口流量、溢流分流比、黏度等操作参数对油滴粒度分布以及油水分离特性的影响规律,结果表明,利用CFD-PBM数值模拟方法可以准确描述水力旋流器内部油滴粒径分布及变化特性。GONG H.F.等[17]提出一种高压电场与旋转离心场相结合的破乳脱水装置,借助CFD-PBM模型探究了液滴动力学特性对耦合电场和离心场的破乳脱水装置分离性能的影响规律。LI C.J.等[18]采用均一离散法和非均一离散法求解PBM模型,讨论了3种不同入口结构对旋流器分离效率的影响规律。吕凤霞等[19]采用群体平衡模型对旋流器内的油水分离过程进行模拟,得出了旋流器内液滴的破碎和聚并分布规律。

已有研究充分说明旋流聚结技术在油水分离领域应用的可行性及高效性,而合理的水力聚结结构设计以及对聚结器内部流场特性和离散相动力学行为的系统分析,寻求水力聚结与旋流分离技术间的最佳耦合方法及最优工艺参数,是进一步提升油水分离精度的重要研究方向。本文基于旋流分离原理,提出了一种新型水力聚结器结构,采用PBM-DPM耦合的数值模拟方法对聚结器内部流场分布特性及运移动力学行为开展分析,进而掌握聚结器内离散油滴的聚结特性及运移规律,为进一步揭示旋流聚结机理及设计出通过多场耦合作用提高油水分离性能的新型设备与方法提供思路。

1 工作原理及模型建立

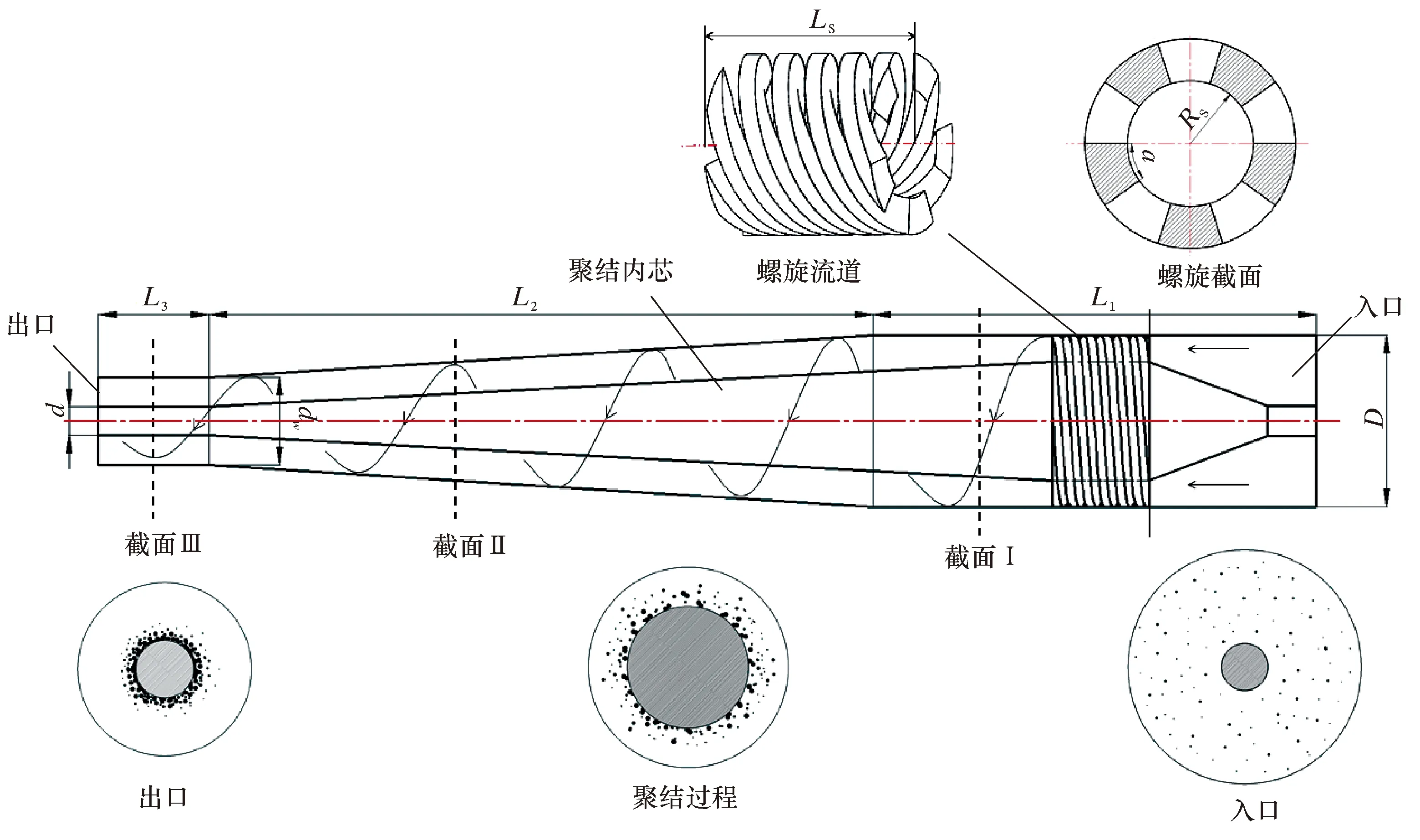

水力聚结器主要由入口管、螺旋流道、聚结内芯、锥管及出口管等部分组成,结构如图1所示。其中入口管直径D为120 mm,入口管长度L1为350 mm,锥段长度L2为200 mm,出口管长度L3为80 mm,出口管内径dw为60 mm,聚结内芯底径d为15 mm,流道角度α为36°,螺旋流道内径Rs为80 mm。其工作原理为:均匀分布的油水混合介质由轴向入口进入聚结器内部,螺旋流道将液流的轴向运动逐渐转变为切向旋转运动,随后液流开始做绕聚结内芯的旋转运动,并整体在流体压力作用下向聚结器出口方向运移。在聚结腔中旋流场离心力作用下,轻质油相在径向上由边壁向轴心移动,至聚结内芯表面后沿壁面做旋转运动,在此运移过程中离散油滴间由于粒径、位置及运移时间等不同,在环形旋流场内存在切向、径向以及轴向的速度差,致使油滴间相互碰撞引发聚结。其中聚结内芯可以使径向速度较大的油滴减缓或停止径向运移,使后续的油滴与之发生径向碰撞。锥管的作用是使液流受到轴向向入口方向的推力,延长了油水两相在场内的停留时间而使油滴间充分聚结。出口连接旋流分离器,从出口处流出的液流呈现出油相在内侧、水相在外侧的分布形态,同时油滴聚结呈大粒径状态,可缩短后端旋流分离器的分离时间,进而提高油水分离效率。

图1 水力聚结器结构图Fig.1 Structure of hydraulic coalescer

利用Gambit软件并参照相关数据,完成聚结器流体域模型的建立,同时采用六面体及四面体双结构网格完成流体域模型的网格划分。为更准确地捕获边界特征,网格划分过程中采用分段式局部加密处理方法,对入口腔、螺旋流道、锥段及出口管段进行分段划分,并对螺旋流道及壁面进行网格加密处理。网格独立性检验结果显示,流体域网格划分数量为423 600时,可在保障计算精度的条件下缩短计算时间,因此在数值计算时选用网格数量为423 600的流体域模型。流体域网格划分情况如图2所示。

图2 聚结器流体域网格划分Fig.2 Mesh division of coalescer fluid domain

2 模拟方法及边界条件

为了分析离散相油滴在聚结器内的运移轨迹,以及聚结器流场特性对油滴聚结的影响,采用PBM模型与多相流模型(Mixture)耦合方法,对聚结器内油滴的粒度分布情况进行分析,引入DPM模型,对油滴的运动轨迹以及运动过程中粒径的变化规律进行数值模拟分析。本文选用密度与原油相近的GL-5-85W-90重载荷车辆齿轮油(密度为850 kg/m3)作为试验用油,采用马尔文流变仪测得25 ℃时试验用油的黏度值为1.03 Pa·s,模拟时设置油相物性参数与试验油品相同。水相黏度值为1.003 mPa·s,油相体积分数为2%,入口油滴粒径分布在0~50 μm,尺寸组数为10,油水间界面张力为0.003 7 N/m。入口边界条件为速度入口(velocity),设置入口进液量为4.0 m3/h,出口为自由出口(outflow)。

选用双精度压力基准算法隐式求解器稳态求解,湍流计算模型为Reynolds应力方程模型(reynolds stress model,RSM),SIMPLEC算法用于进行速度压力耦合,动量、湍动能和湍流耗散率为二阶迎风离散格式,收敛精度设为10-6,壁面为不可渗漏,无滑移边界条件。同时在模拟计算时选用文献[20]提出的可用于描述液-液混合介质的Luo破碎模型,以及用于描述聚结的湍流聚结模型。该模型基于连续相的湍流耗散率将油滴聚结过程简化为截留、碰撞及汇合3个过程,对于模拟油水两相流具有较高的精度。

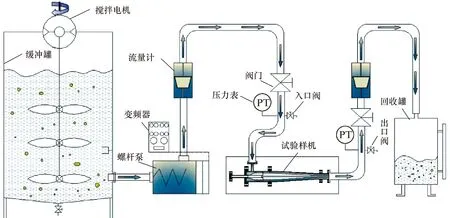

3 试验方法及工艺

为了验证水力聚结器结构的可行性,采用图3所示试验流程及工艺完成聚结性能测试。试验时,水相及油相分别储存在水罐及油罐内,水相由螺杆泵输送,通过变频器调节螺杆泵频率实现进液量控制。油相由计量柱塞泵增压,通过调节计量标尺控制柱塞泵供液量,进而调节入口介质含油体积分数。水罐内可实现温度调节,保证恒定的介质温度。油水混合液通过静态混合器实现均匀混合,静态混合器后端连有浮子流量计及压力表,可实现入口压力及流量的实时观测,被测量后的油水混合液进入到试验样机内。经聚结器聚结后的混合液循环至回收罐内。在连接入口及出口的管线上分别装有两个取样阀门,用来完成聚结前、后的取样工作,通过马尔文粒度仪对试验样机的聚结性能进行评估。试验时,加热水罐内温度使介质温度稳定在25 ℃,按照图3所示方式连接聚结器样机,调节聚结器入口进液量与数值模拟值相同,为了降低试验测量误差,入口及出口分别取样4组,每组样液粒度分析时测量4次,取4次的粒度分布平均值作为最终测试结果。

图3 试验流程及工艺Fig.3 Experimental process and facilities

4 结果及讨论

4.1 聚结特性分析

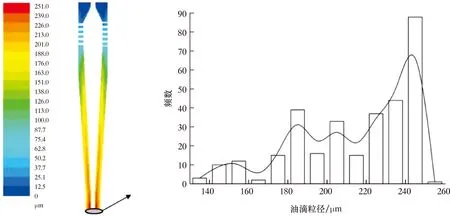

数值模拟得出聚结器内油相粒径分布云图以及聚结器出口处的油滴粒径分布情况,如图4所示。由图4可以看出:在聚结器内油滴在螺旋流道入口处粒径逐渐增大,说明在此区域开始出现聚结现象;在进入螺旋流道后至流道出口处油滴粒径逐渐增大,但在油相运动到锥段内时,油滴粒径呈现出随径向半径减小而逐渐增大的趋势,同时在聚结器出口处聚结内芯周围的油滴粒径较大,但在近壁处的油滴粒径值较小。由聚结器出口处的油滴粒径分布可以看出,模拟工况下入口粒径0~50 μm的油滴经聚结器后,油滴粒径值分布在140~260 μm,呈现出明显的聚结效果。

图4 聚结器内油滴粒径分布情况Fig.4 Distribution of oil droplet size in coalescer

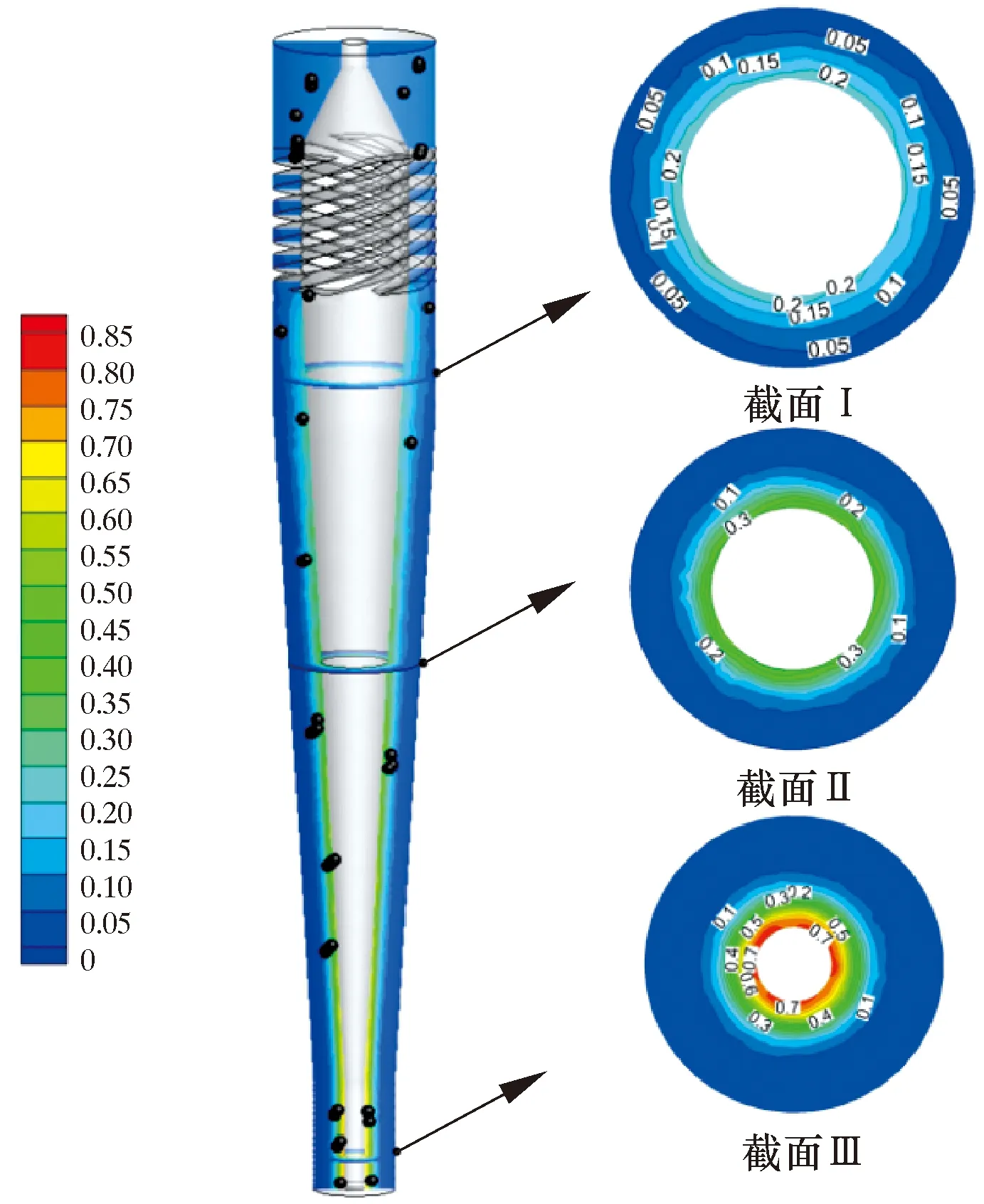

油相体积分数直接决定着油滴间的碰撞概率,从而对油滴聚结性能产生影响。数值模拟得出聚结器内油相体积分数分布云图,如图5所示。由图5可以看出,油相在进入螺旋流道后逐渐向靠近轴心方向运移,流出螺旋流道后油水两相呈明显的径向分层状态。对比3个分析截面上的油相分布可以发现,随着混合介质向出口方向运移,聚结内芯周围的油相浓度逐渐升高。这是因为液流经过螺旋流道后形成绕聚结内芯的切向旋转运动,油相在离心力作用下逐渐向轴心运移,至出口管段时大部分油相明显聚集在聚结芯周围,并呈油相在内侧、水相在外侧的分层流状态,最终由出口流出。上述模拟结果表明:聚结器一方面可以使油滴聚结,增大粒度分布;另一方面可以对油水分布状态进行重构,为改善后端的旋流分离器油水分离性能提供有利条件。

图5 聚结器轴向截面油相体积分数分布云图Fig.5 Cloud chart of oil phase volume factor distribution in the axial section of coalescer

4.2 湍流特性对油滴聚结的影响

湍动能是衡量湍流混合能力的重要指标,对于聚结器而言,湍动能的大小决定着油滴间的碰撞强度及碰撞概率。聚结器内湍动能与油滴粒径分布云图对比如图6所示。由图6可以看出:在螺旋流道内部、螺旋流道出口位置以及聚结内芯的壁面处湍动能值较大;相同径向截面上在湍动能较高的区域油滴粒径值呈现出了降低趋势。

图6 湍动能与油滴粒径分布云图对比Fig.6 Cloud chart comparison between turbulent kinetic energy and oil droplet size distribution

为了定量分析湍动能对油滴粒径分布的影响规律,对截面Ⅲ位置过轴心截线的湍动能与油滴粒径分布进行对比,得出截面Ⅲ湍动能与油滴粒径分布情况,如图7所示。由图7可以看出:随着径向半径的减小,湍动能呈先降低、后升高的趋势,当湍动能在小于0.2 m2/s2范围内变化时,随着径向半径的减小,油滴粒径持续增大。这是因为流场对油滴的剪切作用力未达到油滴的破碎条件,但强湍流作用增加了油滴间的碰撞概率,使得该区域内油滴粒径逐渐增大,在靠近聚结芯的近壁处随着湍动能的急剧增加,流体对油滴颗粒剪切作用增强致使油滴发生破碎;当湍动能增大到0.2 m2/s2附近时,油滴粒径达到最大,约为245 μm;当湍动能继续增加,粒径为245 μm的油滴无法承受强湍流作用而发生破碎,即此时的流场对油滴的剪切作用大于两相间的界面张力,致使大粒径油滴发生破碎现象。由上述分析可以发现,在聚结内芯的近壁处出现了湍动能急剧增加的现象。这是因为在近壁处黏性阻尼减少了切向速度脉动,壁面也阻止了法向的速度脉动,致使器壁附近时均速度梯度很大,湍流运动表现出了强烈的各向异性特征,从而也产生较大的雷诺切应力。这说明在聚结内芯的近壁处是离散相油滴发生聚结或破碎的主要区域,而在该区域内发生聚结或破碎主要取决于运移到该区域的油滴与连续相间的界面张力。同时也表明油滴粒径越大,所能承受的流体剪切力的能力越小,且在聚结内芯的近壁处油滴破碎现象明显,这与文献[12]所得结论相同。

图7 截面Ⅲ位置湍动能与油滴粒径分布Fig.7 Turbulent kinetic energy and oil droplet size distribution in section III

4.3 油滴典型运动轨迹特性分析

聚结器旋流腔内的速度分布直接影响到油水的径向分层情况以及油滴的聚结性能。为了分析聚结器内速度场分布情况,过截面I位置做过截面轴心的截线,得到该分析截线上的速度分布情况,如图8所示。由图8可以看出,该截面上3个方向的速度均呈现出先升高后降低的趋势,数值上切向速度最大,轴向速度其次,而径向速度最小。聚结器内液流的切向旋转运动是油水两相发生径向分层以及油滴间碰撞聚结的主要因素。通过图8还可以看出,以最大切向速度值为分界面,可以将流场分为两个不同的涡流区,即外部准自由涡区及内部准强制涡区。在准自由涡内随着径向半径的减小切向速度值逐渐增加,而在强制涡内随着半径的减小切向速度值逐渐减小。

图8 截面Ⅰ位置速度分布情况Fig.8 Velocity distribution in section I

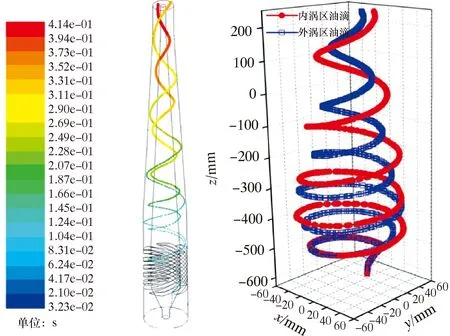

为了对聚结器内部油滴的运动特性开展研究,选取2种典型轨迹油滴作为研究对象。一种油滴轨迹是从螺旋流道流出后迅速向聚结内芯靠拢,并在强制涡区绕聚结内芯做旋转运动,最终在出口处贴近聚结内芯排出,即内涡区油滴。另一种油滴在运动过程中沿聚结器外壁在准自由涡区做旋转运动,最终在聚结器靠近外壁区域排出,即外涡区油滴,2种典型油滴运动轨迹如图9所示。其中轨迹云图中的油滴轨迹线条粗细代表油滴的粒径变化。

图9 目标油滴运移轨迹Fig.9 Migration trajectory of target oil droplet

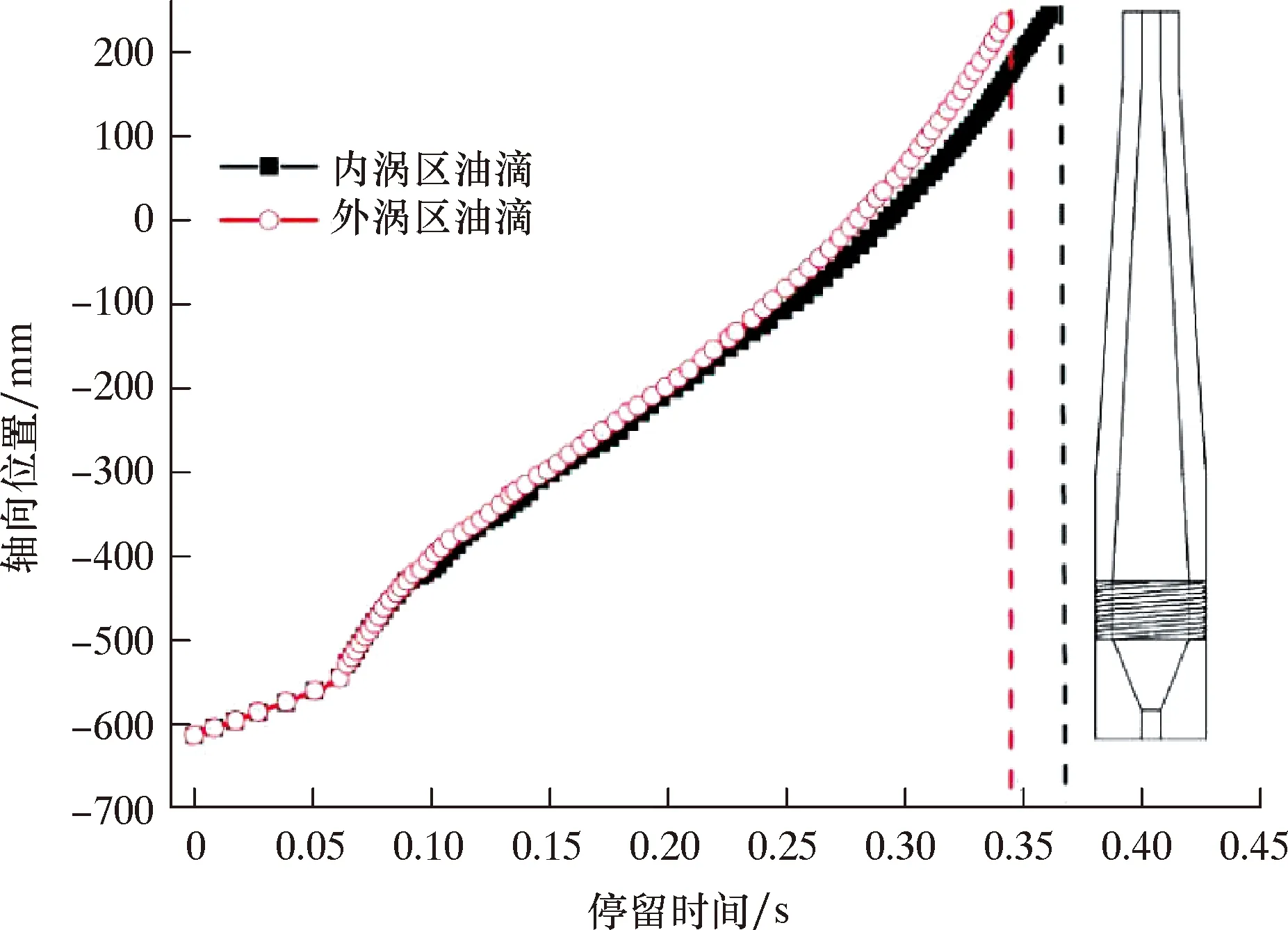

图10为目标油滴运动过程中的停留时间对比曲线。由图10可以看出:目标油滴在螺旋流道出口处开始发生分离,沿各自的轨道运移,随着轴向距离的增加停留时间均逐渐延长,两个油滴在进入到锥段后,内涡区的油滴停留时间明显长于外涡区的油滴;内涡区油滴由聚结器入口运动到出口共用时0.371 s,明显长于外涡区油滴的0.342 s,这是因为在内涡区内油相体积分数较高,油滴间的碰撞概率增大致使油滴粒径明显高于外涡区运动的油滴,而较大粒径油滴在运动过程中受到流体阻力更大,致使运动速度减慢延长了在聚结器内的停留时间。

图10 不同运移轨迹油滴的停留时间Fig.10 Residence time of oil droplets with different migration trajectories

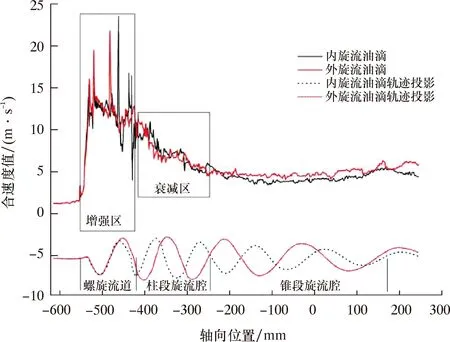

模拟得出不同轨迹的2种油滴合速度随轴向位置的变化曲线,如图11所示。由图11可以看出2种油滴在聚结器内不同位置的速度变化规律。油滴在聚结器内首先在螺旋流道位置合速度值明显升高,这是因为在入口压力及螺旋流道结构的作用下,油滴由初始的轴向运动向切向运动转变,随连续相介质做高速的切向旋转运动。当油滴轴向运移出螺旋流道后,切向速度逐渐减弱,即出现了图中的衰减现象。待油滴运动至出口附近时,由于聚结器过流面积逐渐减小致使油滴的轴向速度逐渐增大,即出现了合速度又略显上升的趋势。同时对比2种不同轨迹的油滴可以发现,外涡区油滴速度值在经过衰减后始终高于内涡区油滴的运动速度。这也进一步说明了外旋流油滴在聚结器内停留时间较短的原因。

图11 不同运移轨迹油滴速度随轴向位置的变化曲线Fig.11 Variation of oil droplet velocity with the axial position in different migration trajectories

4.4 聚结性能试验结果

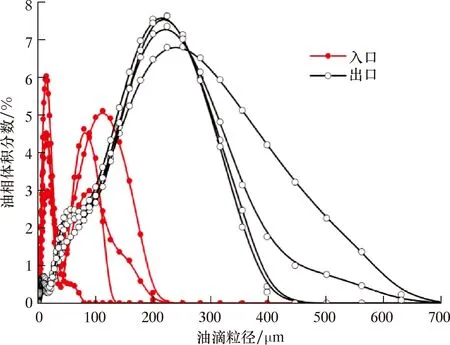

试验得出聚结器入口油相体积分数为2.0%、入口进液量为4.0 m3/h时,聚结器入口与出口油滴粒径分布对比情况如图12所示。由图12可以看出,聚结器入口油滴粒径分布在0~200 μm范围内,粒径均值为92 μm,经聚结器聚结后油滴粒径分布在0~700 μm,呈现出了明显的增大趋势。通过对比出口及入口的粒度分布可以发现,聚结器出口处0~100 μm范围内的油滴体积分数明显降低,粒径分布峰值出现在200~300 μm范围内,聚结后粒径均值为298 μm,4组试验结果均出现了相同的粒径增大趋势,充分验证了聚结器结构设计的合理性及聚结性能的高效性。

图12 聚结器出口与入口粒径对比Fig.12 Comparison of oil droplet size between inlet and outlet

5 结 论

(1)聚结器内油滴聚结破碎特性受油相体积分数及湍动能分布的影响,油相体积分数较高的区域油滴粒径值较大,但由于在螺旋流道及聚结内芯等近壁区域湍动能较大,致使油滴发生破碎,模拟结果显示,当湍动能在小于0.2 m2/s2范围内增加时,可增强油滴间的聚结,当湍动能大于0.2 m2/s2时,粒径为245 μm的油滴发生破碎。

(2)聚结器旋流腔内呈外部为准自由涡、内部为准强制涡的复合涡分布,内涡区的油滴聚结现象较外涡区明显,内涡区内油滴由入口运动到出口用时约0.371 s,明显高于外涡区油滴的0.342 s,受粒径变化的影响,内涡区运动的油滴较外涡区油滴具有更大的速度衰减。

(3)水力聚结器可以实现油水两相介质的径向分层,也可明显增大油滴粒径。试验结果表明,在含油体积分数为2%、入口进液量为4.0 m3/h时,可将入口粒径值分布在0~200 μm的油滴增大到0~700 μm,粒径均值由92 μm增大到298 μm。