基于耦合仿真的少稀土混合永磁电机的性能分析

陈云云,蔡同乐,李敏艳

(扬州大学电气与能源动力工程学院,江苏扬州 225100)

0 前言

稀土永磁电机具有功率密度高、调速范围广和转矩能力强等优势,在工业驱动领域中受到了广泛的关注和应用。然而,受当前不断上涨的稀土永磁材料价格的影响,稀土永磁电机的制造成本也在不断上升。为了降低稀土永磁材料的用量,采用非稀土铁氧体替换部分稀土永磁材料,构成少稀土类混合永磁电机。该类电机在控制电机成本的同时保持了稀土永磁电机的高功率密度、高转矩输出的优点,成为了永磁电机研究领域内的新焦点之一。

目前针对少稀土类永磁电机的研究多围绕于电机新型拓扑结构、电磁特性分析计算和电机本体优化设计方面。然而,目前电机电磁特性有限元分析计算和电机本体的优化设计,大多是基于理想激励对电机运行于额定工况下的性能评估,忽略驱动控制系统对少稀土混合永磁电机实际多工况运行的影响,造成电机运行损耗、功率等特性的计算精度下降。同时,对于电机驱动性能的分析,多采用基于MATLAB-Simulink的电机及驱动系统模型的搭建方案,以便高效分析电机的驱动特性和验证控制策略的可行性,然而该类模型中电机本体的电磁参数并未根据运行工况的变化进行实时更新,这也降低了分析结果的精度和可靠性。另外,对于混合永磁电机,由于采用了2种不同性质的永磁材料,在电机设计阶段为提升非稀土铁氧体的抗去磁性能,分析电机弱磁控制高速运行状态下铁氧体的退磁状况尤为重要。

为提高仿真分析的精度和准确性,本文作者基于Maxwell和Simplorer建立了少稀土混合永磁电机本体及其驱动控制系统的联合仿真模型,针对实际多工况运行条件下的电机电磁特性以及驱动性能进行分析。

1 电机的结构及数学模型

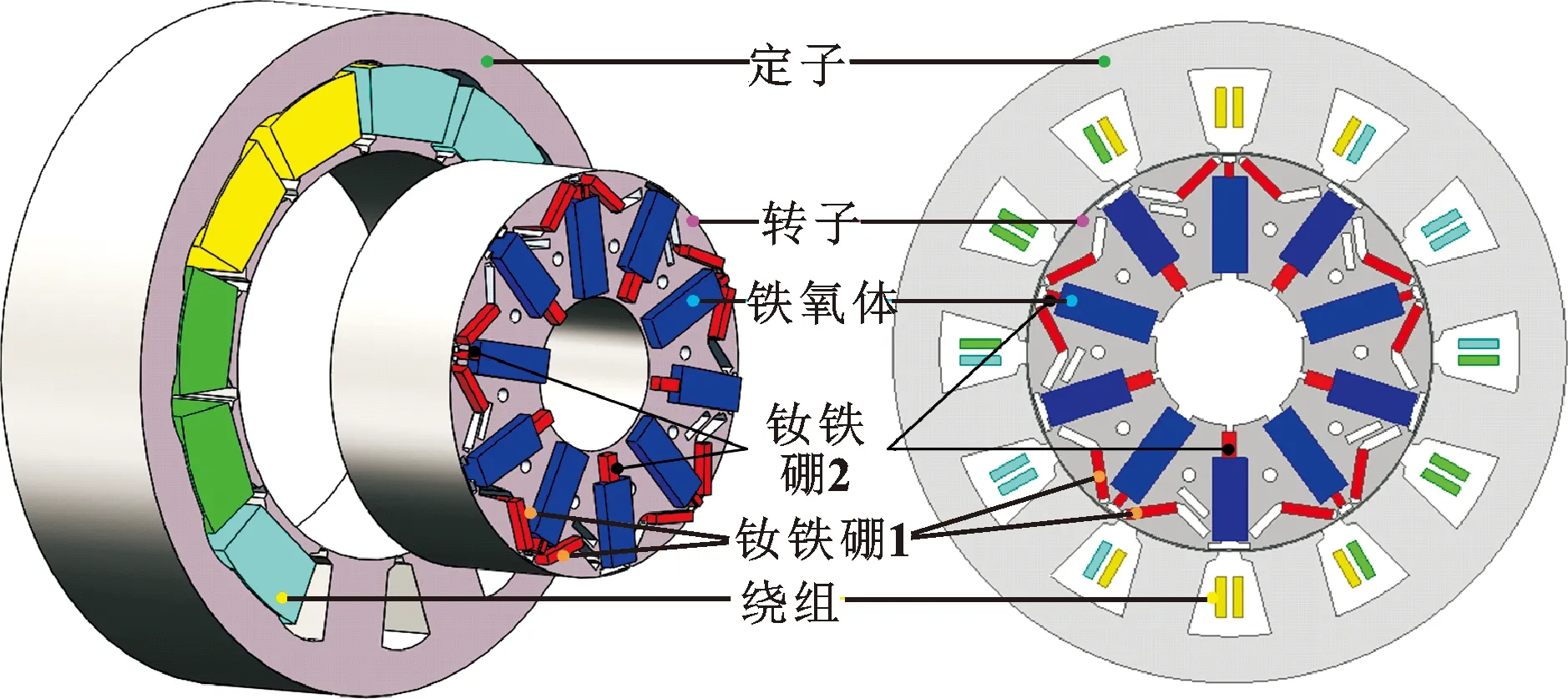

1.1 电机结构

少稀土混合永磁电机主要由定子和转子两部分组成,电机结构如图1所示。电机整体采用了12槽10极的搭配。定子中的电枢绕组的连接方式选用了分数槽集中式绕组。转子内部均匀放置混合永磁体单元,其中非稀土铁氧体呈轮辐状均匀内置于转子,稀土钕铁硼则对称地分布在铁氧体的两侧或首尾顶端,在磁路上形成串并联混合的方式,不仅能够有效地提高电机的转矩密度,也增加了非稀土铁氧体的抗去磁能力。此外,转子内部非对称磁障的设计,可以优化电机的电感特性,使得磁阻转矩得以充分利用以提升电机的转矩性能。

图1 少稀土混合永磁电机结构

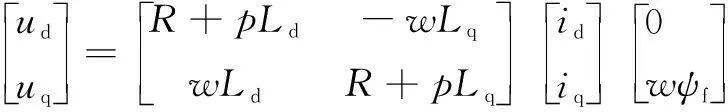

1.2 电机数学模型

忽略铁心饱和效应,不计涡流和磁滞损耗,在以转子磁场定向的同步旋转dq轴坐标系下,少稀土永磁电机的电压方程为

(1)

式中:、、、、、分别表示定子电压矢量、电流矢量、电感在dq轴上的分量;表示电角频率;表示微分算子。

电磁转矩方程为

=15[+(-)]

(2)

式中:表示电磁转矩;表示磁极对数;表示永磁磁链。

2 基于场路耦合的联合仿真模型

2.1 联合仿真系统框图

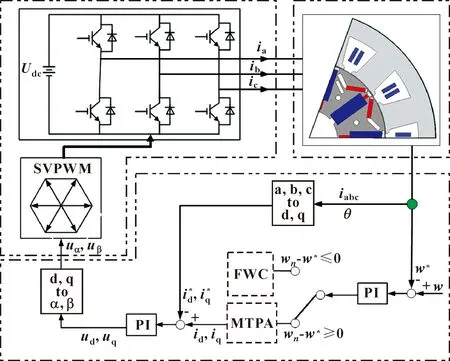

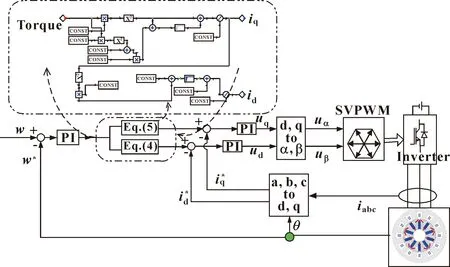

少稀土混合永磁电机及驱动控制系统联合仿真框图如图2所示,包括电机本体模型、驱动电路模型和控制策略的制定。

图2 电机及驱动控制电路框图

2.2 电机及驱动电路模型

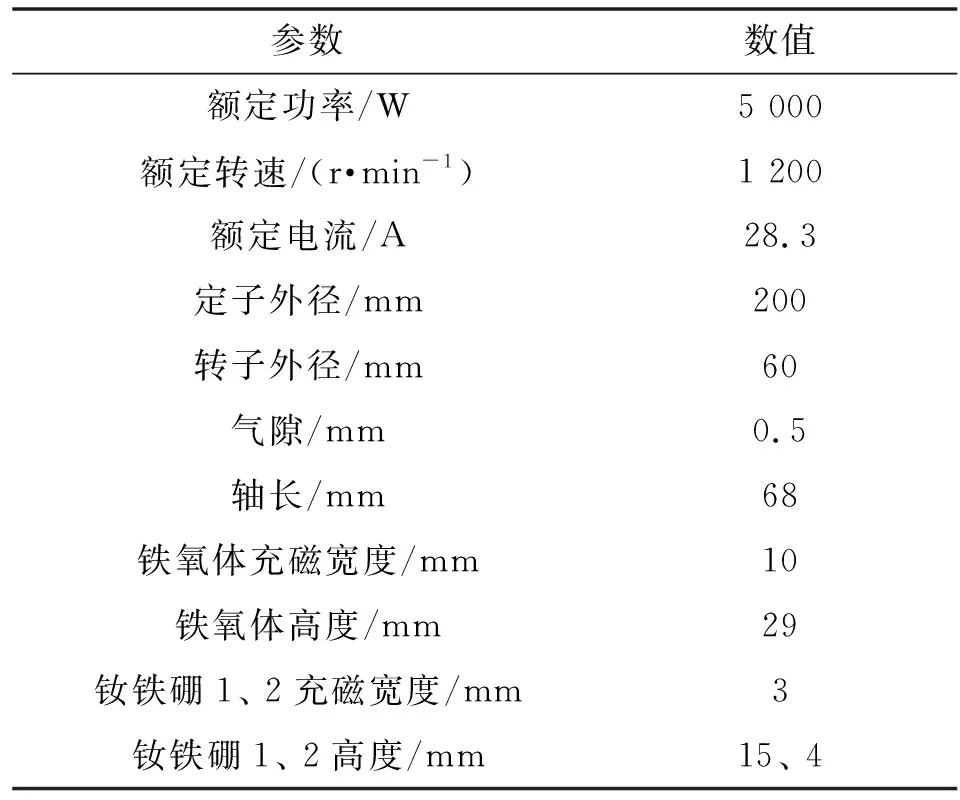

在ANSYS Maxwell和Simplorer中搭建少稀土混合永磁电机本体的有限元模型和驱动电路模块,电机主要设计参数如表1所示。

表1 少稀土永磁电机主要参数

驱动电路模型中,驱动单元主要由空间矢量脉宽调制模块(SVPWM)和逆变器电路模块组成,T~T分别表示SVPWM发出的脉冲信号,这里逆变电路拓扑结构采用了三相桥式电路,电机和驱动电路耦合模型如图3所示。通过SVPWM改变功率晶体管交替导通的时间来控制桥臂的通断,进而产生接近正弦波的三相电流波形。

图3 电机及驱动电路耦合模型

2.3 控制策略

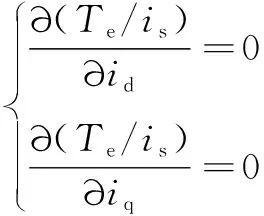

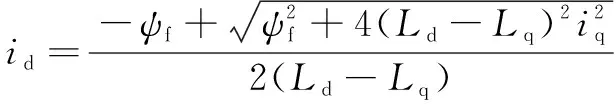

针对所提少稀土混合永磁电机,如图4所示,在基速区采用最大转矩电流比控制。要实现最大转矩电流比控制,电机的电流矢量应满足

图4 最大转矩电流比控制

(3)

(4)

根据式(2)和(4),可以得到和的关系如下

(5)

在电机转矩已经给定的情况下,交直轴电流与转矩之间的关系可以通过实时在线运算得到,进而实现最大转矩电流比控制。

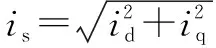

当电机转速大于基速时,电机进入弱磁调速区,这里选用变交轴电压单电流调节器弱磁法,如图5所示。变交轴电压单电流调节器弱磁法的电压指令与逆变器输出电压直接对应,易于规划弱磁轨迹,而且交轴电压由直轴电压和极限电压给定,提高了电压利用率。

图5 变交轴电压单电流调节器弱磁控制

3 仿真结果及分析

3.1 电磁性能

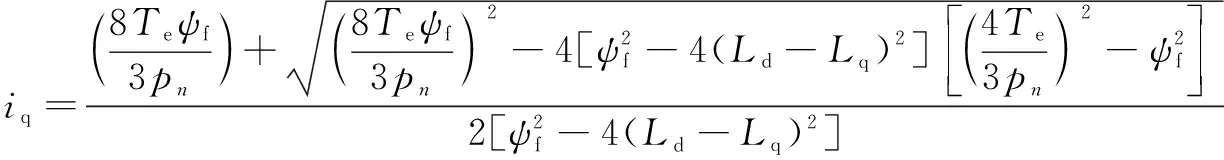

设置仿真时间为50 ms,50 ms内电机转速不断上升,此时少稀土混合永磁电机的转矩和输出功率如图6所示。初始时刻,电机处于恒转矩区,此时电机的电磁转矩约为38 N·m,输出功率随着转速的提高而不断增大。20 ms后,电机超过额定转速,开始进入恒功率区,电磁转矩随着转速的继续上升而降低,电机的输出功率则稳定在4.6 kW,略低于额定功率(5 kW)。

图6 电机转矩及输出功率 图7 永磁体退磁状况

永磁电机在高速运行时,铁耗和铜耗增加,永磁体退磁风险加剧,图7给出了混合永磁电机在7倍额定转速(8 400 r/min)时的永磁体退磁状况。其中,定义退磁后的剩余磁通密度与初始时刻永磁材料剩余磁通密度的比值1/0,该值低于相应阈值意为发生退磁,纵坐标表示永磁材料中退磁部分的体积占比。从图7可以看出:阈值小于0.9时,永磁材料中发生退磁的部分只占总磁钢的20%左右,而低于阈值0.8的部分只占不到10%,这表明所提少稀土混合永磁电机具有较好的抗去磁性能,在高速运行下也只产生了轻微的退磁。

3.2 驱动性能

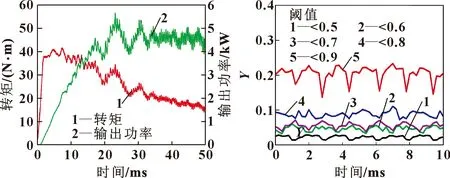

初始时刻,给定目标转速1 200 r/min,40 ms后,目标转速变为2 400 r/min,图8给出了电机的转速以及电机运行过程中交直轴电感的变化。从图8(a)可以看出电机具有良好的提速能力,能在短时间内达到并稳定在目标转速,并且基速区和弱磁调速区间的切换较为平滑,没有产生较大的转速尖峰,表现出了电机良好的驱动性能。图8(b)体现了电机在调速过程中交直轴电感的变化,可以看出:电机在基速区内的交直轴电感变化差异不大,围绕固定值波动;进入弱磁调速区后,电机的直轴电感开始下降,交轴电感开始上升,而交直轴电感的变化必然会对电机的性能带来一定的影响。

图8 电机驱动性能及交直轴电感变化

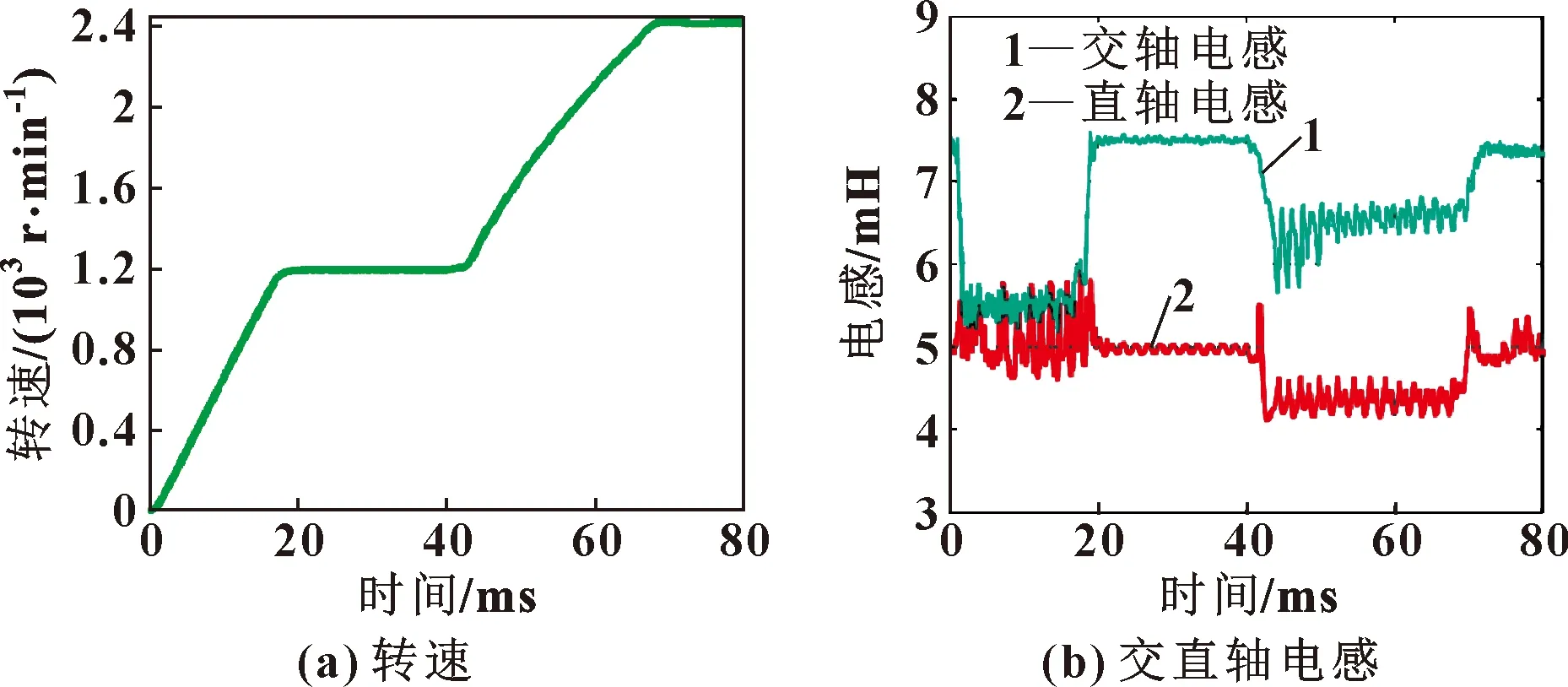

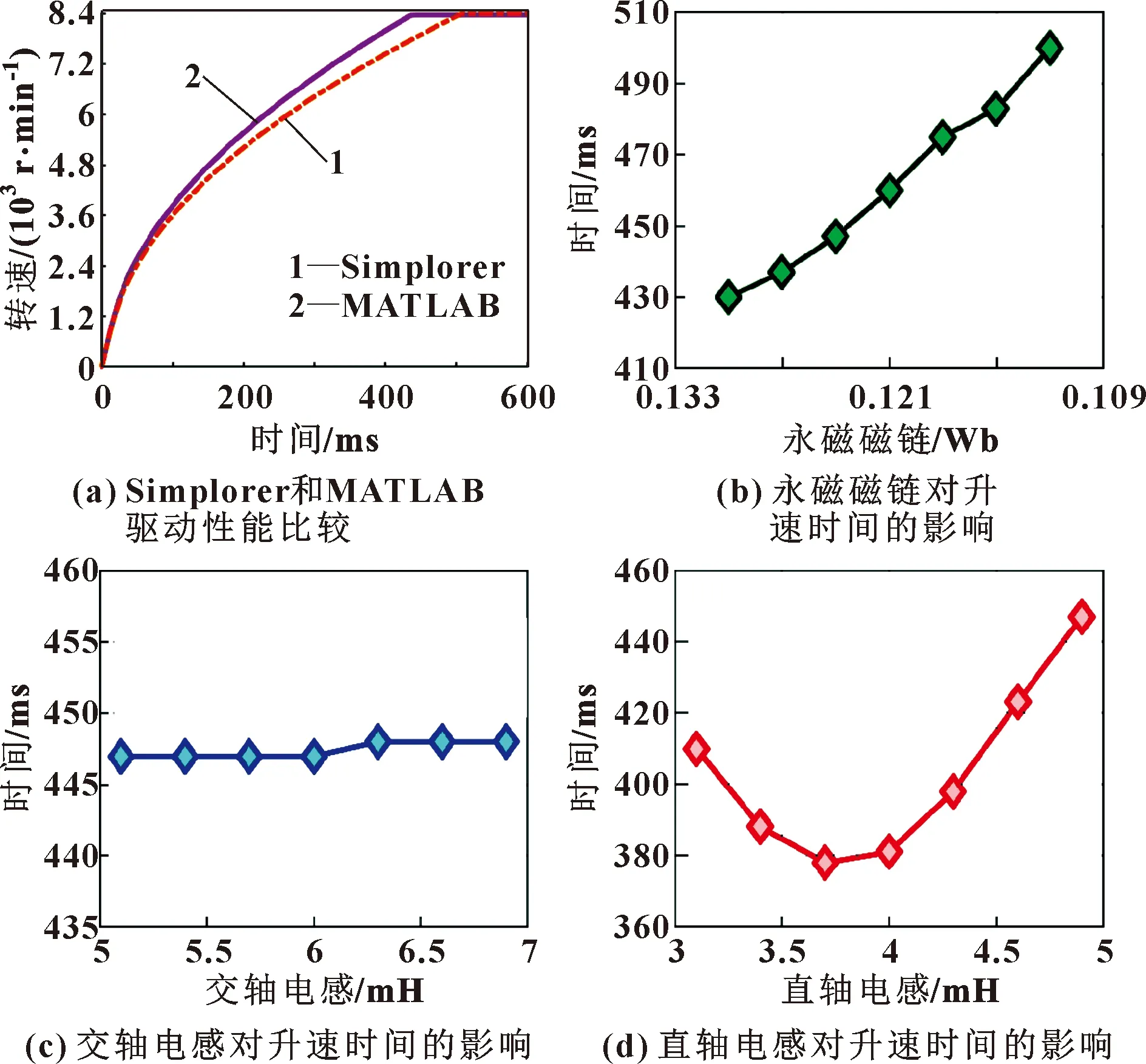

因参数设置的差异性,MATLAB-Simulink驱动控制仿真分析法与耦合仿真分析法虽然无对比性,但仍然具有参考价值。电机低速运行过程中,2种仿真平台下结果相似,不存在明显差异。继续升高转速,图9(a)给出了2种不同仿真方法下电机高速运行的转速曲线。可以看出:虽然2种仿真方式下,电机最终都达到了目标转速,但是在2种仿真平台下的升速时间明显不同。Simplorer平台充分考虑了耦合情况下电磁参数变化的影响,对于此电机和控制系统,电机的电磁参数变化和到达目标转速(8 400 r/min)所用时间如图9(b)(c)(d)所示。从图9(c)中可以看出,交轴电感对升速时间的影响可以忽略。如图9(b)、(d)所示,当转速较低的时候,直轴电感的下降有助于抵消永磁磁链下降所带来的升速时间的影响;但当电机进入高速区时,此时直轴电感对降低升速时间的影响可以忽略,永磁磁链的持续下降使升速时间变长。而MATLAB平台由于采用了固定的永磁磁链及交直轴电感,忽略了参数变化的影响,所以在一定程度上,场路耦合仿真的仿真结果更具有准确性。

图9 相关电磁参数对电机升速时间的影响

4 结论

引入了场路耦合分析法,通过Maxwell和Simplorer搭建了少稀土混合永磁电机的驱动控制模型,分析了少稀土混合永磁电机的电磁性能和驱动性能,研究了相关电磁参数对升速时间的影响,并将驱动仿真结果与MATLAB平台仿真结果进行了对比。结果表明:由于Simplorer充分考虑了电磁参数变化的影响,Simplorer平台的仿真结果相比于MATLAB平台具有更高的可信度,有利于提高电机设计的可靠性。