贯流式水轮机组性能及轴系振动特性的研究

张士昂 陈景俊 张 蓓 李 昊

(天津市天发重型水电设备制造有限公司,天津 300400)

0 引言

导致水轮发电机组性能低以及出现振动的主要因素为水力因素、机械因素和电磁因素。该文基于电站水轮机故障(额定工况水轮机效率低、出力不够且转轮区域出现剧烈振动),以水轮机全流道内部流场及轴系湿模态为研究对象,通过计算原机组CFD全流道的数值模拟及轴系的湿模态来研究导致水轮机故障的原因,根据数值模拟结果对叶片进行多次改型和验证,从而得到具有高性能转轮且可以避开各种激力频率的新轴系,进而解决电站所反馈的机组故障问题。

1 建立计算模型

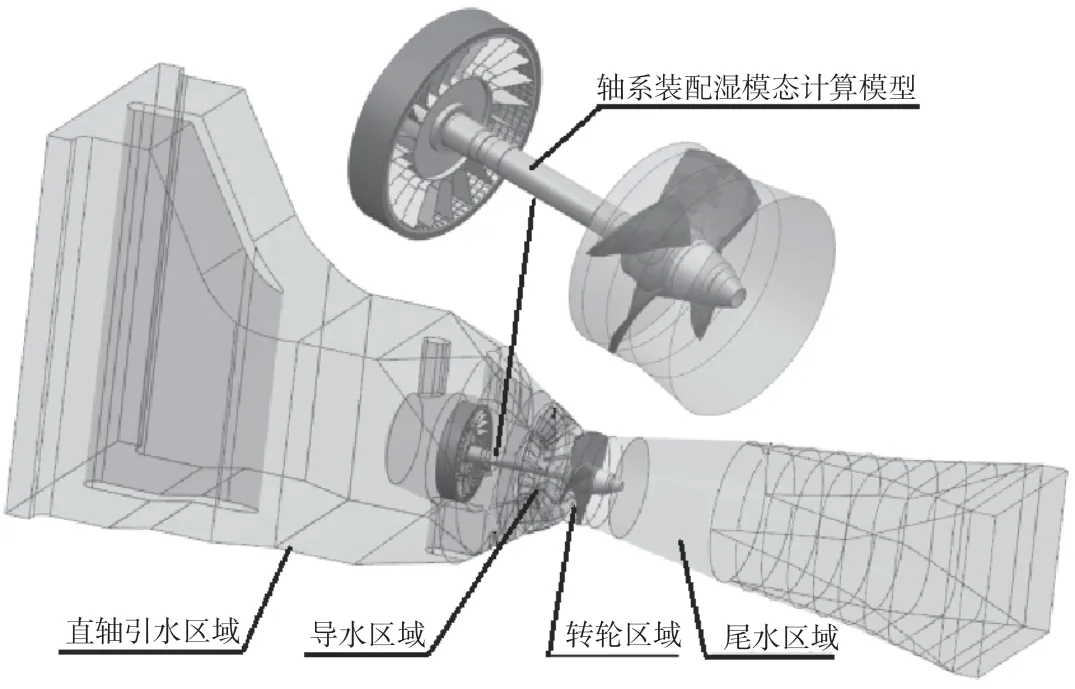

建立水轮机组全流道水体模型和轴系湿模态计算模型,如图1所示。

图1 全流道水体计算模型及轴系湿模态计算模型

2 系统控制方程

2.1 水轮机组性能计算方程

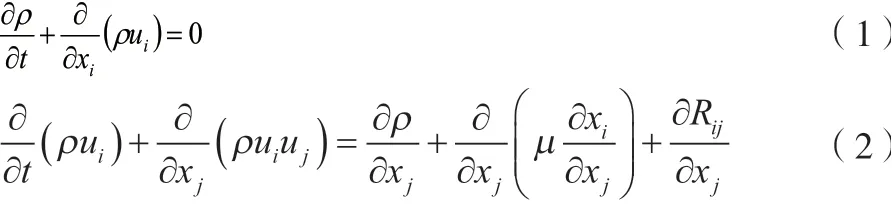

水轮机内部流动方程Navier-Stokes方程如公式(1)、公式(2)所示。

式中:为流体密度,kg/m;为时间,s;u、u为时刻、方向上的速度分量(=1,2,3;=1,2,3),m/s;x、x为在、方向上的坐标(=1,2,3;=1,2,3);是分子黏性系数;R是雷诺应力张量。

对水轮机内部流动的流场进行模拟可以求解转轮的驱动力矩,还可以求解水轮机的出力,如公式(3)所示。

式中:为水轮机的出力,MW;为转轮的驱动力矩,N·m;为转轮转动的角速度, rad/s。

可以通过计算水轮机进口面和尾水管出口面的能量差得到水轮机水头,如公式(4)所示。式中:为水轮机进口面与尾水管出口面的能量差,J;为水轮机进出口面的静压值,Pa;为网格点的高程,m;为该面上的绝对速度值,m/s;为流体密度,kg/m;为该面上的网格点数,个;为重力加速度,m/s。

水轮机水力效率如公式(5)所示。

式中:为水轮机组流量,m/s;为轴系转动角速度,rad/s。

2.2 湿模态理论控制方程

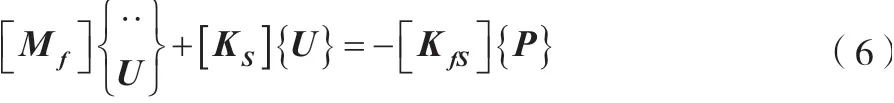

轴系转轮在流体作用下结构的自由振动方程如公式(6)所示。

式中:M为流体的质量矩阵;为节点位移向量;K为流体的刚度矩阵;K为耦合的刚度矩阵;为节点压力向量。

假设流体为可压无黏性(由于在该文所描述的压力下,压力对流体密度影响很小,因此可视为不可压缩流体,当其随着流体元运动时,其密度的随体导数为0),Navier-Stokes方程可简化为离散的控制方程,结合结构动力学方程式,如公式(7)所示。

式中:K为流体的刚度矩阵;M为耦合的质量矩阵;M为流体的刚度矩阵。

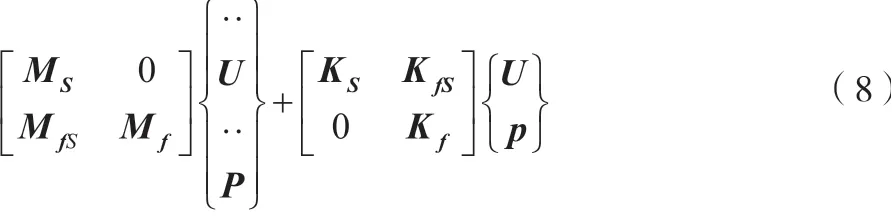

合并公式(6)、公式(7)得到完整的控制方程,如公式(8)所示。

3 原机组计算结果

3.1 原机组三维数值模拟结果

通过模拟原机组三维数值可以得到CFD数值计算分析结果,见表1。

表1 原机组全流道三维数值模拟计算结果

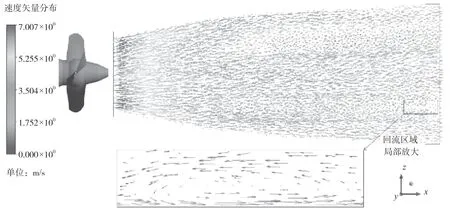

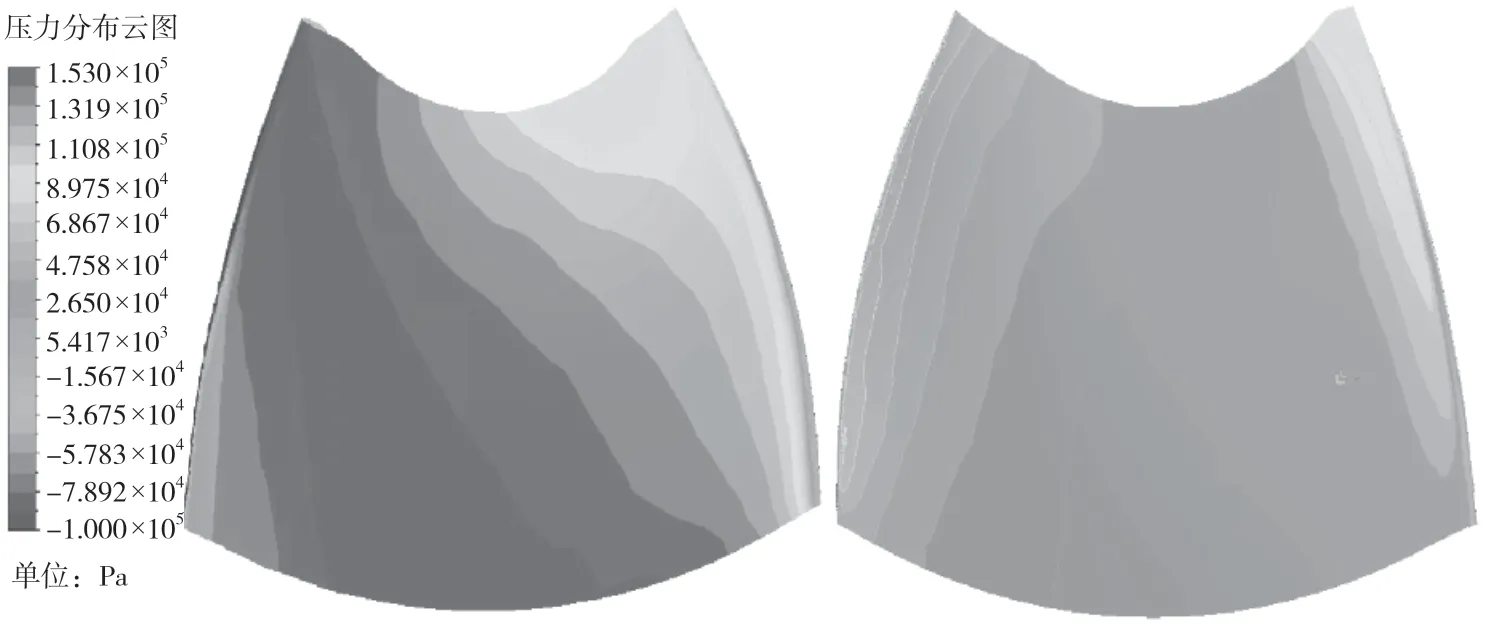

通过模拟原机组三维数值可以得到原机组全流道内部流场分布云图,提取叶片表面压力分布云图及尾水内部流场分布速度矢量云图就可以直观地看出水轮机内部流场分布不合理的地方,如图2、图3所示。

图3 原机组尾水流动中截面速度矢量云图

3.2 原机组轴系湿模态计算结果

以原机组CFD数值模拟计算结果为边界条件,基于流固耦合算法对原机组轴系的湿模态进行计算,计算结果见表2。

表2 原机组轴系前六阶固有频率

3.3 原机组计算结果分析

通过CFD数值模拟分析得到原机组在额定工况下运行的效率为90.3%,出力为28.1 MW,与电站反馈的机组性能低的信息相符。

叶片进水边靠近轮毂处偏向压力面存在局部高压区,叶片进水边靠近轮缘处偏吸力面区域和叶片出水边靠近轮缘处偏向压力面区域均存在明显低压区,其原因是通过导水机构的水流出水角与叶片的翼型安放角不适应,产生了一定的冲角,这样就会产生较大的冲击损失和脱流现象。叶片压力面中部靠近轮缘处存在明显的高压区,其原因是该处叶片的翼型弯度过大。由此可见,转轮与机组通流部件不匹配(导致能量损失)是导致机组性能低的主要原因,如图2所示。

图2 原机组叶片压力场分布云图

在尾水区域中有2个区域出现了回流现象,其原因是转轮吸收水能过大,水流流入尾水区域的能量过小,导致尾水出口处水流不能抵御外界大气压的作用,易形成回流,回流与尾水前段正向流动的水流发生撞击,导致前段流速变慢。由于转轮存在转频,因此导致撞击存在一定周期性,这也是机组出现振动的其中一个原因,如图3所示。

已知机组的转速=68.2 r/min、叶片数=4且导叶数=16,由此计算机组各种外激振频率(单位:Hz)。

机组的转频激扰力激振频率如公式(9)所示。

尾水涡带激振频率如公式(10)所示。

导叶旋转激振频率如公式(11)所示。

卡门涡的激振频率如公式(12)所示。

式中:为斯特努哈数,取值为0.18~0.25;为脱流点的平均速度,m/s;δ为分离点处的尾流宽度,m。

叶片旋转频率如公式(13)所示。

由原机组轴系固有频率可知,轴系第6阶固有频率为导叶旋转激励的2倍,为叶片旋转频率的8倍,这是导致机组内部转轮区域出现剧烈振动的另一个原因。

4 改型优化方案

基于CFD数值模拟对原机组水轮机叶片进行多次改型优化,得到机组性能及流场在最佳状态下的叶片形状,由于叶片属于轴系一部分,因此对叶片进行改型优化,能够改变轴系自身结构和质量,从而达到改变轴系固有频率的目的,进而得到避开各种激力频率的新轴系,避免形成共振。

具体改型方法如下:1) 缩小叶片中部靠近轮缘处翼型的弯度。2) 适当地缩小叶片进水边靠近轮毂处叶片的安放角。3) 适当地缩小叶片进水边靠近轮缘处叶片的安放角。4)适当地缩小叶片出水边靠近轮缘处叶片的安放角。5) 适当地扩大叶片中间翼型的弯度。

5 新机组计算结果

5.1 新机组三维数值模拟结果

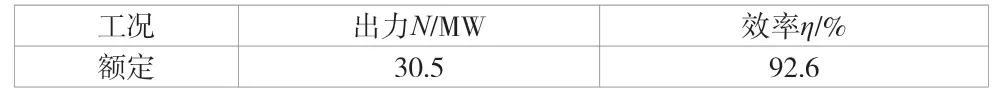

对新机组三维数值进行模拟,得到CFD数值计算分析结果,新机组的效率及出力见表3。

表3 新机组全流道三维数值模拟计算结果

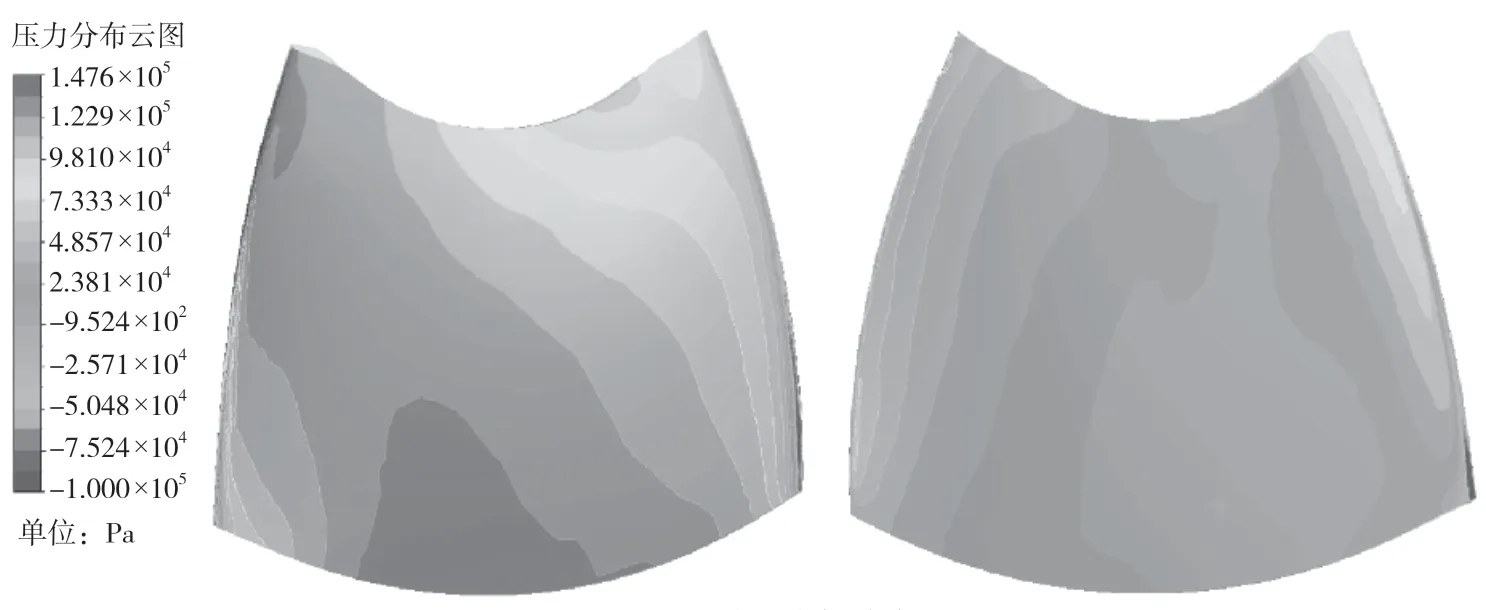

从新机组全流道内部流场分布云图中提取叶片表面压力分布云图及尾水内部流场分布速度矢量云图,如图4、图5所示。

5.2 新机组轴系湿模态计算结果

以新机组CFD数值模拟的计算结果为边界条件,基于流固耦合算法对新机组轴系的湿模态进行计算,计算结果见表4。

表4 新机组轴系装配系统前六阶固有频率

5.3 新机组计算结果分析

通过CFD数值模拟分析得到新机组在额定工况下运行的效率为92.6%,出力为30.5 MW,解决了电站反馈的机组性能低的问题。新叶片流场分布非常合理,基本消除原机组叶片流场分布不合理的现象,如图4所示。新机组尾水出口回流现象消失,流动顺畅,如图5所示。轴系固有频率完全避开了机组各种外激振频率(表4)。

图4 新叶片压力场分布云图

图5 新机组尾水流动中截面速度矢量云图

6 结语

该文根据电站反馈的水轮机的故障,对水轮机全流道内部流场及轴系振动特性进行分析,找到了导致水轮机发生故障的原因,并根据计算结果多次对轴系中的转轮叶片进行改型优化、计算验证,最终得到具有高性能转轮且可以避开各种外激励的新轴系,解决了电站水轮机的故障。该文通过研究得出以下3个结论:1) 大部分水轮机振动与轴系有关,在分析水轮机组振动问题时对轴系进行研究至关重要。2) 转轮是轴系的过流部件,过流介质的转轮固有频率随转轮振型的变化而变化,因此,须采用湿模态算法对轴系进行分析。3) 基于CFD数值模拟方法对转轮叶片流场分布不合理部位进行改型优化,不仅改善了叶片区域的流场分布,而且也改变了轴系装配系统的固有频率,可以解决机组性能低以及出现振动等问题。

——“AABC”和“无X无X”式词语