含气率变化对不同型式混输泵的振动特性影响研究

朱国俊,门 羿,冯建军,李 康,闫思娜,李晨昊

(西安理工大学 水利水电学院,西安 710048)

随着全球能源需求的不断扩大,油田开发力度加大。为改善石油和天然气开采产量与效率,气液混合输送技术应运而生。实现气液混合介质输送的核心设备为气液混输泵,其按照工作原理可分为叶片式和容积式。本文所研究的对象为卧式布置的多级叶片式气液混输泵,其工程原型机为潜油电泵,主要应用于深油井或深水井下流体介质的举升,因为井下可能含有气体所以要求其具有气液混输功能。本文所研究的泵装置整体长度达5.4 m,为了对其开展实验室内测试研究所以将其调整为卧式安装形式。多级叶片式气液混输泵按照叶轮型式的不同可分为螺旋轴流式、混流式和离心式,离心式和混流式在同等外径条件下单级扬程高于螺旋轴流式,但最大可输送含气率低。由于叶片式混输泵内部多相流场的复杂性以及在空化空蚀和介质含气率等多种因素影响下的弱可靠性,如何设计扬程高、结构紧凑、稳定性好的混输泵仍然面临瓶颈,也是国内外研究学者们的研究重点[1-8]。

目前,对于混输泵的研究主要集中在混输泵内部的两相流动特性,聚焦于分析混输泵内气液两相流动对泵外特性的影响[9-13]。近年来,随着多相混输泵技术的发展,对混输泵压力脉动与振动方面的研究逐渐增多。振动与压力脉动对泵是否稳定运行造成影响,极大增加泵组发生故障的概率,在一定程度上提高了泵的维护成本,缩短了其使用寿命。司乔瑞等[14]对气液两相入流条件下离心泵的压力脉动和振动特性进行了研究。研究结果发现随着进口含气率的不断增大,压力脉动的概率密度函数幅值逐渐减小而压力幅值跨度逐渐变宽,振动的概率密度函数幅值呈先增大后减小再增大的趋势,可作为流态监测的重要依据。崔强磊[15]则基于试验研究和数值模拟方法揭示了进口含气对离心泵内部流动特性和性能恶化机理。史广泰等[16]研究发现表明含气率在超过一定范围时会削弱混输泵内的压力脉动,同时主频幅值对压力脉动的影响较大。李晨昊等[17]在不同进口含气率工况下对离心式深海多相混输泵内部流动特性进行数值模拟计算,结果表明在低含气率下整个流道内的气相分布很均匀,但当进口含气率大于10%后,叶片吸力面处出现较为明显的相态分离现象。陈柯等[18]对不同含气率下侧流道泵内部的流动特性及压力脉动特性进行了分析,研究结论表明少量的通气有助于改善侧流道泵内绝大部分区域的流态,但会导致轴向间隙处出现严重的压力脉动,这也是导致侧流道泵气液混输过程中运行不稳定的主要因素。Xu等[19-20]通过试验测量了叶片式混输泵在不同入口含气率条件下的运行性能,测试结果表明入口含气率的增加使泵的稳定运行流量区间变窄,转速增加使泵的稳定运行区间变宽,输运性能提升。LIU等[21-22]对三级螺旋轴流泵的内部气液两相流场进行了DMD分解,揭示了不同频率下气液两相流动结构,同时还阐明了介质黏度对混输泵性能的影响规律。综合上述文献可以发现,与叶片式混输泵相关的大部分研究集中于分析不同含气率下混输泵的外特性及内部的压力脉动和流动特性,取得了很多有价值的成果。

振动是评判泵运行稳定性的重要指标,其信号特征是故障诊断的依据。雪增红等[23]针对某离心泵机组振动严重超标问题,对其振动信号进行时频分析,结合以往经验,有效解决了该泵组振动超标问题。魏晓良等[24]提出了一种融合振动信号频谱分析和卷积神经网络的方法,可准确实现高速轴向柱塞泵不同空化故障等级诊断。郑直等[25]对实测液压泵多模态故障振动信号进行SGMD分解,提出基于最大无偏自相关谱峭度法,实现最优故障特征提取,并基于故障特征实现对液压泵故障的诊断。但泵叶轮型式的多样性决定了泵振动特征的多样性。不同叶轮型式的气液混输泵在变含气率工况下的振动特征变化尚缺乏对比。

为获得含气率对不同叶轮形式的多级气液混输泵振动特性的影响规律并进行对比,本文在不同含气率工况下,对叶轮型式不同的两种气液混输泵开展了轴承箱及泵进口处的振动测量。通过对振动信号进行时频特性和特征量对比分析,获得了含气率对不同叶轮形式的混输泵轴承箱及泵进口处振动特性及振动信号特征的影响规律,为将来混输泵叶轮形式的选择提供参考。

1 试验装置及测试方法

1.1 试验装置

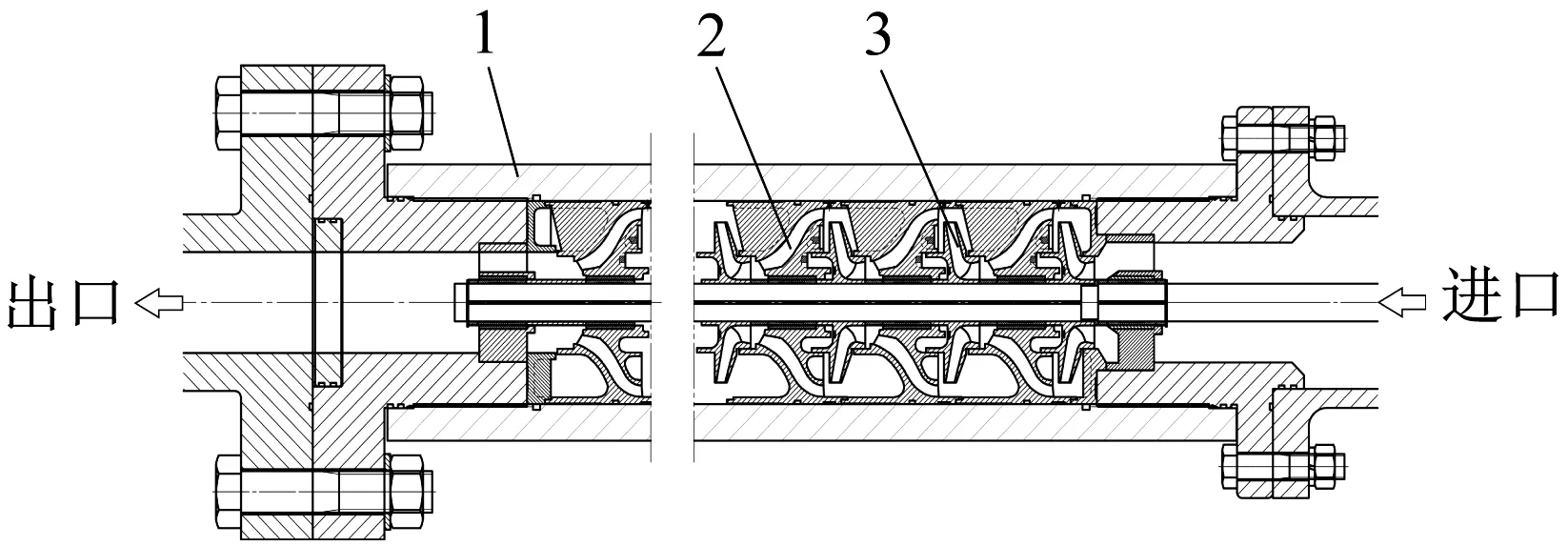

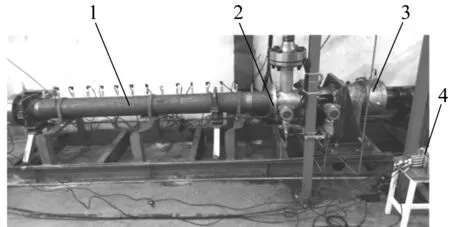

多级混输泵中各级叶轮的结构型式决定了混输泵的增压能力及所输送流体介质的最高含气率,同时也决定了运行过程中混输泵的振动特性。本文分别以具有离心式叶轮和混流式叶轮的两台混输泵为研究对象开展振动特性测试。其中一台混输泵具有离心式叶轮和后置空间导叶的单级增压单元,本文将该泵命名为PR泵。另一台混输泵则具有混流式叶轮和后置空间导叶的单级增压单元,本文将该泵命名为PH泵。两台泵的结构如图1所示,均为卧式安装,设计的增压能力均为6 MPa。两台泵的设计流量不同,PH泵的设计流量高于PR泵。此外,两台泵其它结构件如轴承箱、壳体、进口三通等都采用相同的结构设计。

(a) PR泵结构图

PR泵和PH泵的轴向长度相同,两台泵的叶轮及空间导叶的相关尺寸如表1所示。

表1 叶轮和导叶的几何尺寸Tab.1 Geometry size of the impeller and guide vane

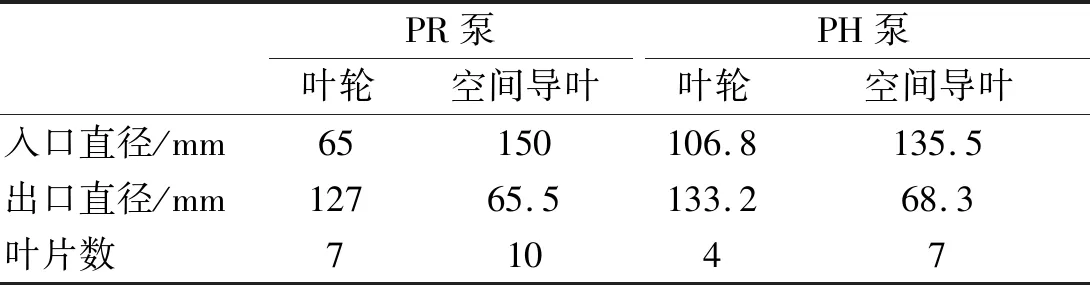

PR泵和PH泵的进口处轴承箱为同一个轴承箱,其内部结构如图2所示。

图2中的轴承是承受混输泵转子径向和轴向载荷的重要部件,同时也承担着连接电机驱动轴和泵主轴的作用,因此其振动特性是运行过程中关注的重点。此外,在高含气率和首级叶轮旋转效应的联合影响下,混输泵进口处的振动显著,因此该部位也是混输泵振动监测的关键部位。综上所述,本文中混输泵的振动测量主要针对轴承箱和泵进口这两处关键部位开展。

1.油箱;2.轴承箱体;3.主轴;4.角接触球轴承图2 轴承箱结构图Fig.2 Structure diagram of bearing housing

1.2 测试方法

(a) 混输泵整体布置图

混输泵试验过程中,液相流体选择为25°的水,气相流体选择为恒温压缩空气。试验时,根据要求设定液相流体的流量及混输泵转速,然后通过气体调节阀控制进入泵进口前气液混合器的气相流体流量,使气、液两相流体在混合器中均匀混合得到不同含气率的气液混合流体再输送至泵进口。因为本文主要关注的是含气率变化对混输泵关键部位振动特性的影响规律,所以实验过程中保持混输泵的转速为3 500 r/min,液相流量保持为混输泵的额定液相流量21 m3/h,然后调整混输泵进口处气液混合流体的含气率并采集关键部位的振动数据。在数据采集过程中,振动速度的采样频率设定为2.56 kHz。

2 试验结果与分析

2.1 含气率对振动幅值的影响规律

经过前期水力性能测试,PR泵输送的混合流体最高含气率为15%。在含气率超过15%以后,PR泵无法保持正常的输送流体工作状态。同理,测得PH泵保持正常工作状态下输送的混合流体最高含气率为24%。本文分别定义两种混输泵正常工作状态下可输送的混合流体最高含气率为Ga1、Ga2,则Ga1=15%、Ga2=24%。试验过程中的含气率则以最高含气率的百分比表示,即相对含气率。PR泵试验过程中的相对含气率为Gra1,PH泵试验过程中的相对含气率为Gra2,两个相对含气率的计算公式如式(1)和(2)所示。

(1)

(2)

式中:G1为PR泵试验过程中的实际含气率;G2为PH泵试验过程中的实际含气率;Ga1为PR泵正常工作状态下可输送的混合流体最高含气率;Ga2为PH泵正常工作状态下可输送的混合流体最高含气率。

在两台混输泵的振动测试过程中,各采集了4个含气率工况下的泵进口及轴承箱处的振动速度信号。为分析这两处关键部位的振动幅值与含气率之间的关联关系,本文分别统计了振动速度信号的峰峰值及均方根值随含气率的变化规律。振动速度信号的峰峰值Ap-p和均方根值Arms计算公式如式(3)和(4)所示。

Ap-p=Amax-Amin

(3)

(4)

式中:Amax为采样得到的振动速度数据中的最大值;Amin为采样得到的振动速度数据中的最小值;A(i)为采样时间T内的第i个振动速度数据;T为采样时间;n为总采样点数。

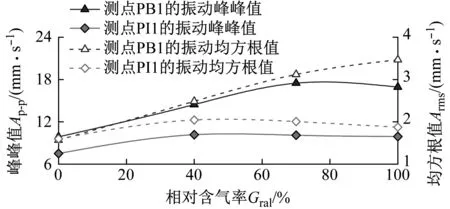

PR泵轴承箱体及泵进口处振动强度随含气率的变化规律分别如图4所示,将振动信号分为水平方向测点和垂直方向测点分别进行比较。

综上所述,糖尿病心肌病患者体内BNP、COX-2、ACE2、TIMP-2水平显著上升,心功能指标下降,且脂代谢指标改变较为明显。在今后的临床工作中可将上述指标联合检测用于糖尿病心肌病的诊断。

PR泵测试过程中包含四个含气率工况点,分别对应相对含气率为0%、40%、70%和100%。纵观图4可知,所有测点处振动速度信号的峰峰值以及均方根值随含气率的变化呈现相同的变化趋势。这表明无论是采用峰峰值还是均方根值作为代表振动强度的指标,反映出的含气率对混输泵振动强度的影响规律一致。此外,从图4中还可以看出,不管是在轴承箱体还是泵进口处,垂直方向上的振动强度都小于水平方向,这也是由于垂直方向上有泵的底座约束所导致。

(a) 垂直方向测点振动强度随含气率变化趋势

从图4(a)中可以看出,相对含气率的增加使轴承箱体垂直方向的振动强度显著增加。在Gra1等于100%时,轴承箱体垂直方向测点PB1的振动速度均方根值达到了纯水工况时(Gra1等于0%)的2.2倍,振动速度峰峰值的增长倍数小于均方根值,仅为1.7倍。相对含气率的变化对泵进口处垂直方向的振动强度影响则较小,特别是当相对含气率高于40%以后,泵进口处垂直方向上的测点PI1的振动强度已基本不随含气率变化。由图4(b)可知,轴承箱体和泵进口处水平方向的振动强度随相对含气率的变化趋势基本一致,都呈单调上升趋势。在Gra1等于100%时,轴承箱体水平方向测点PB2和泵进口处水平方向测点PI2的振动速度均方根值分别达到了纯水工况时的2.1倍和1.7倍,增幅显著。这也表明含气率的增加会恶化PR泵的运行稳定性。PH泵相同部位处振动强度随含气率的变化规律如图5所示。

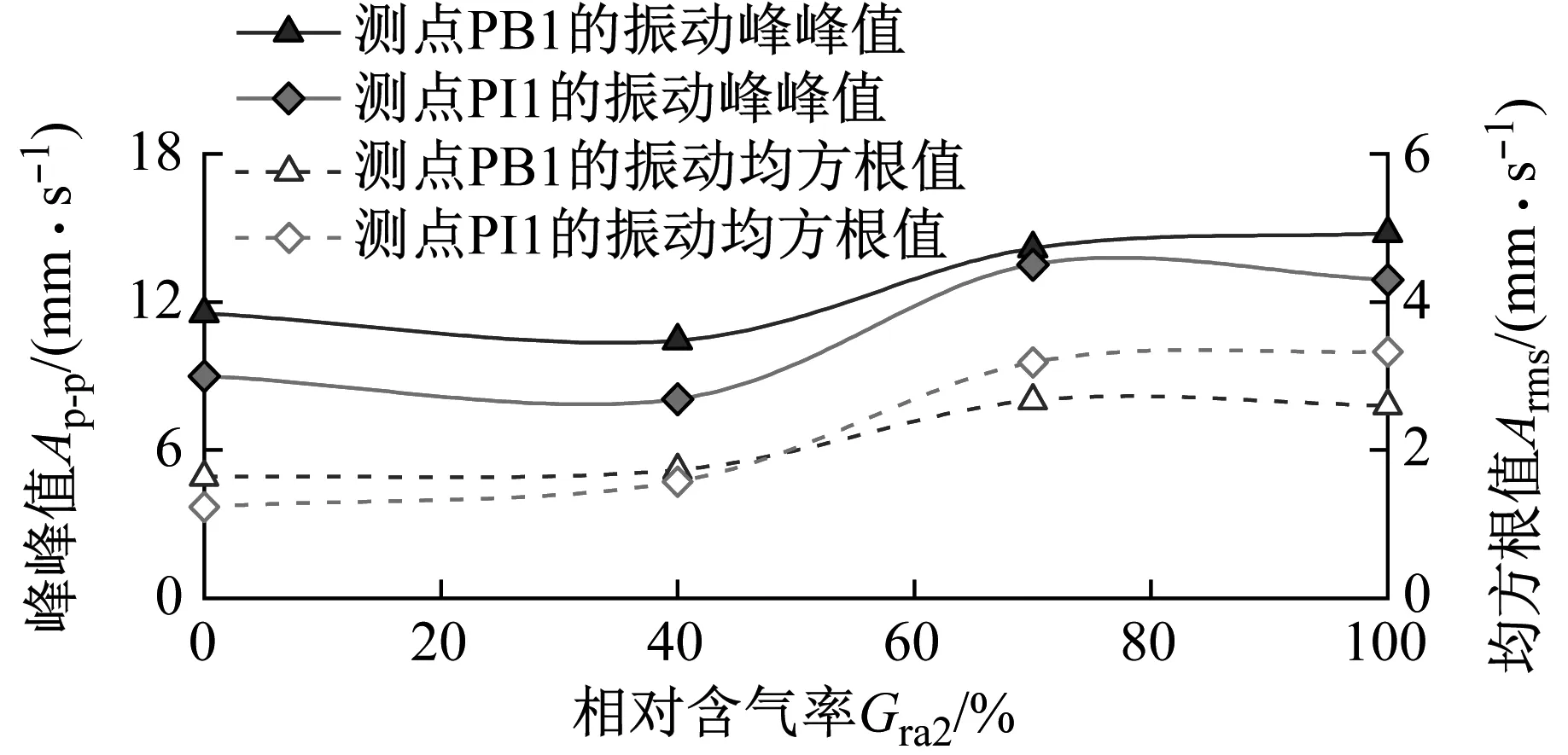

(a) 垂直方向测点振动强度随含气率变化趋势

PH泵测试过程中的四个含气率工况点分别对应相对含气率为0%、40%、70%和100%。从图5中可以发现,与PR泵相同,PH泵两个测量部位处的水平振动强度均高于垂直方向。此外,当相对含气率从70%增加到100%时,轴承箱体和泵进口处的垂直方向振动强度已基本不增加,水平方向的振动强度甚至出现了下降,这表明PH泵这两处部位的振动强度与含气率之间呈明显的非线性关系。

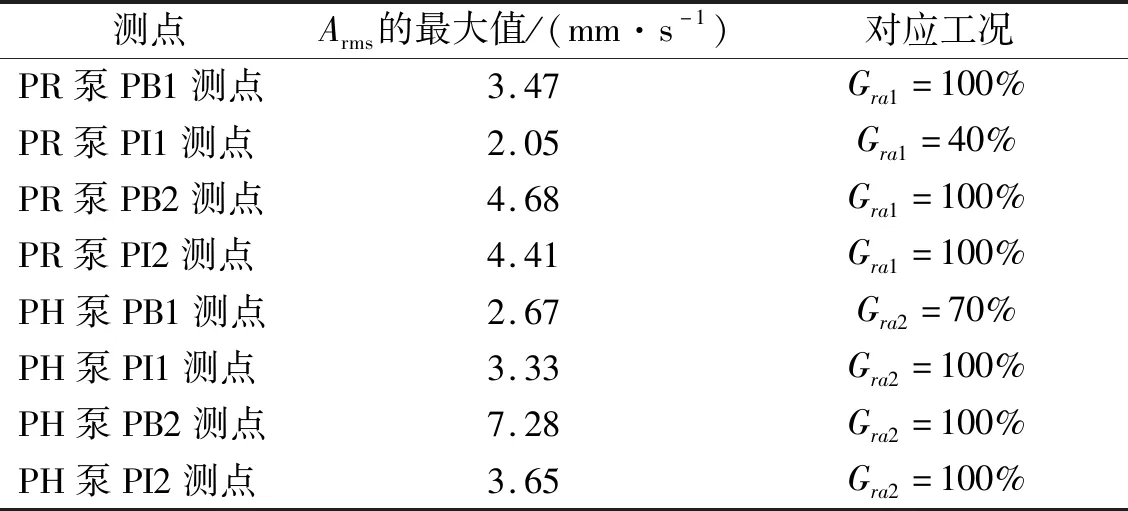

根据泵振动测量的相关标准GB/T 29531—2013,在评定泵的振动烈度等级时采用的是振动速度均方根值的最大值。因此,本文将PR泵和PH泵各测点处的最大振动速度均方根值以及其对应的工况列于表2中。通过该表可以对比两台泵的稳定性。

表2 最大振动速度均方根值的对比Tab.2 Comparison of the maximum root-mean-square value of vibration velocity

根据标准GB/T 29531—2013,并结合表2中的数据可以发现,当PR泵和PH泵输送的混合流体达到各自的含气率极限时,PH泵的最大振动速度均方根值为7.28 mm/s,对应的振动烈度级达到了11.2级,而PR泵的最大振动速度均方根值仅为4.68 mm/s,对应的振动烈度级仅为7.1级。由此可见,PH泵虽然可以输送含气率更高的气液混合介质,但其振动的烈度也高于PR泵。此外,两台泵最大的振动速度均方根值都出现在轴承箱体的水平测点PB2,对应工况均为各自可输送的最高含气率工况,这表明高含气率工况下轴承箱的机械损坏风险高,需要在混输泵的运行过程中重点监测。同时也说明高含气率下轴承箱的稳定性决定了这两台多级混输泵的稳定性。

2.2 含气率对混输泵振动信号的频域特性影响规律

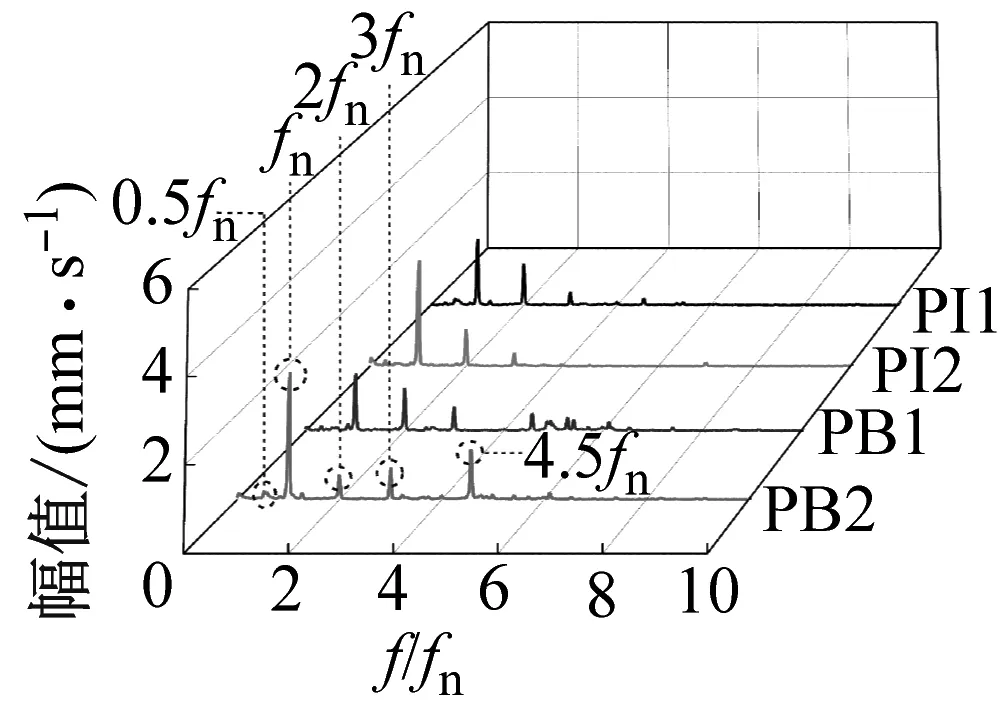

为了获得含气率变化对两台泵振动信号频域特性的影响规律,采用快速傅里叶变换技术对采集所得的振动数据进行了时域和频域转换,得到不同工况下的各测点位置处的振动频谱如图6和图7所示。图6和图7中的fn是叶轮的转频。从图6中可以发现,随着相对含气率Gra1的增加,测点PB1、PB2和PI2的振动信号中1fn对应的振动幅值显著增大。主频为1fn表明这3个测点处的振动仍然是转子旋转引发的强迫振动。在图6中还可以看出,除了1fn以外,轴承箱体上的PB1和PB2这2个测点处均出现了0.5fn、2fn、3fn以及4.5fn等次同步谐波及高次谐波频率。这些次同步谐波及高次谐波频率在不同的相对含气率下一直存在且幅值突出,表明它们并不是由进口管路气液两相流动不稳定原因所激励,而是典型的动静碰磨故障特征[26],表明轴承箱体内存在局部动静碰磨现象。相对含气率的增加使这些次同步谐波及高次谐波的幅值比纯水工况下更加明显,因为含气率的增加导致转子系统的径向力特性更加不均衡[27],使轴承箱体的动静碰磨愈发严重。

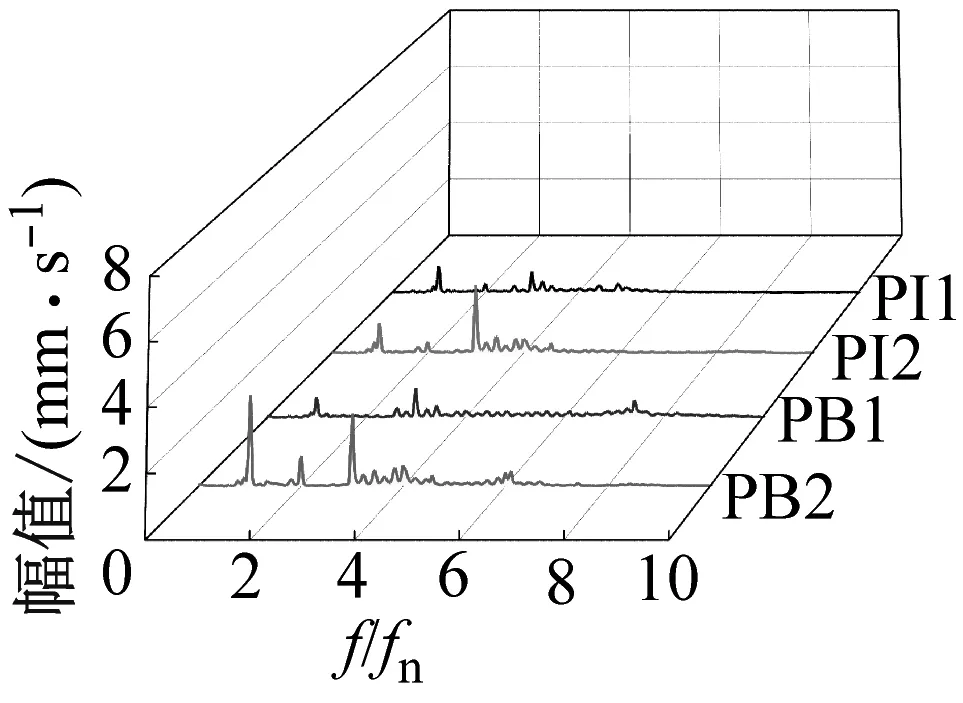

PH泵各测点的振动数据频谱与PR泵存在差异。根据图7的频谱图可知,轴承箱及泵进口处的垂直方向测点PB1和PI1的主频为1fn,其它高次谐波频率2fn和3fn的幅值很小。水平方向测点PB2和PI2的主频同样是1fn,但频谱里的高次谐波频率2fn和3fn的幅值较高。综合目前测试所得的频谱特征及相关研究成果[28]可知,引发轴承箱振动的是机械因素,因为其存在标准整数倍转频的高次谐波。

(a) Gra1=0%

(a) Gra2=0%

2.3 各测点处振动信号的相关性分析

为了分析混输泵进口处的振动与轴承箱处振动的关系,本文对两个部位处的水平测点和垂直测点分别进行了相关性分析。相关性的分析基于互相关系数开展。对于任意两组采样点数相同的信号X和Y,互相关系数的计算如式(5)所示。

(5)

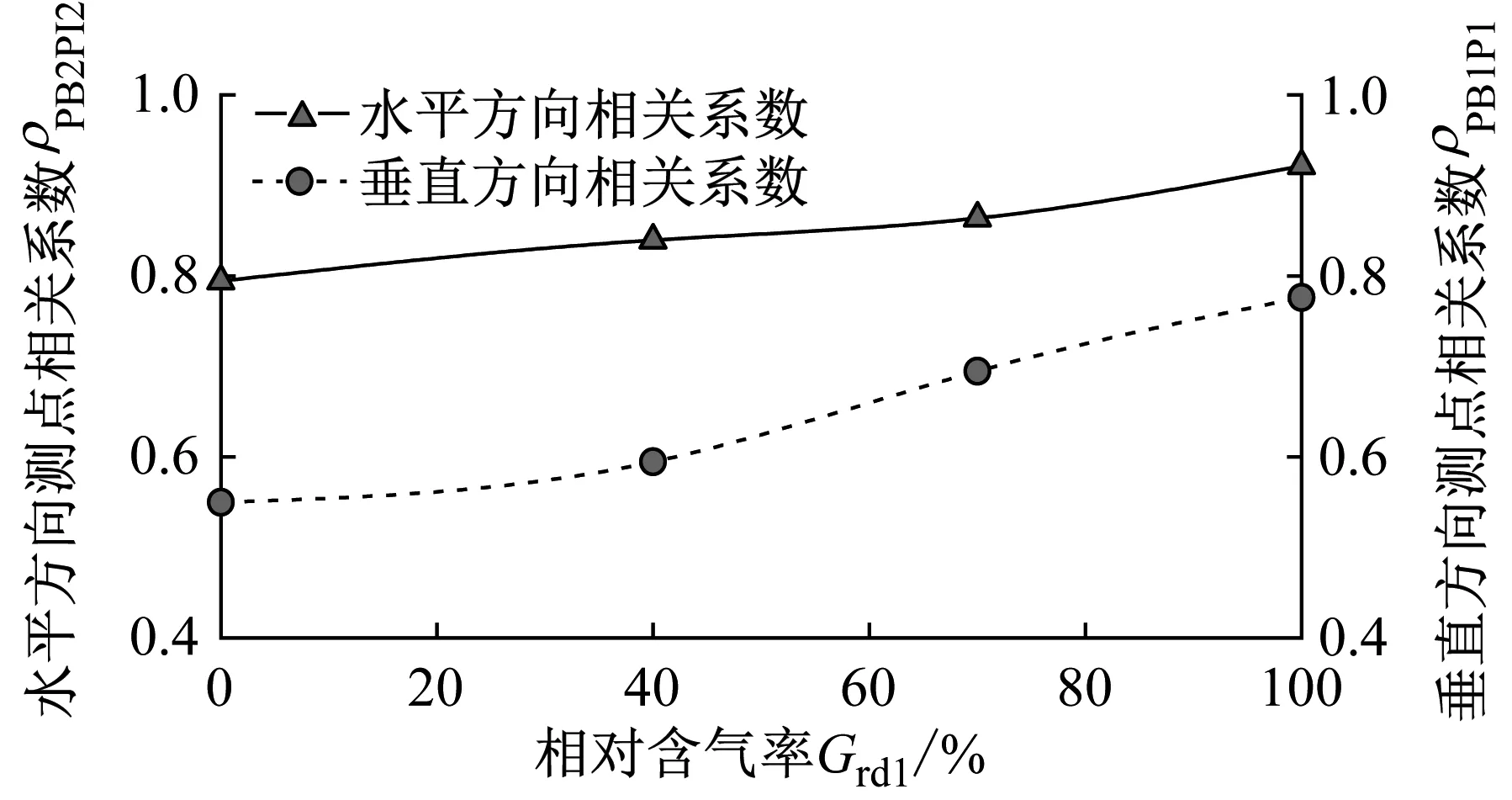

本文对轴承箱和泵进口的水平测点以及垂直测点分别进行了相关系数的计算,结果如图8所示。

(a) PR泵水平和垂直方向测点的相关系数

从图8(a)中可以看出,对于PR泵,随着相对含气率Gra1的增加,轴承箱和泵进口两处水平方向测点的振动相关性不断增强,最大相关系数在相对含气率100%时已达到了0.92。泵进口的测量断面处没有叶轮,没有强烈的流体激振源,同时该部位处的水平方向振动信号又与轴承箱处的水平方向振动信号呈现强相关性,所以可表明PR泵进口处的水平方向振动来自于轴承箱水平方向振动的传播。该两部位处的垂直方向振动也具有该特点,但垂直方向测点的振动相关性低于水平方向,表明垂直方向上的振动能量在由轴承箱体传递至泵进口的过程中,衰减速度高于水平方向上的振动能量传播。由图8(b)可知,对于PH泵,轴承箱和泵进口两处水平方向测点的振动相关性系数随相对含气率的增加呈现出波动变化趋势,与PR泵差异明显。而在Gra2超过40%以后,PH泵两部位处垂直方向测点的振动相关性系数稳定在0.8以上,表明高含气率下泵进口处的垂直振动能量主要来自于轴承箱体振动能量的传递。

(a) 测点PB1处振动速度信号二维特征图

综合图8可知,含气率的增加使PR泵轴承箱体的振动能量向泵进口出现了更加强烈的传播。而对于PH泵,含气率的增加只增强了轴承箱体垂直方向振动能量的传播,对水平方向振动能量的传播没有明显的影响规律。

3 混输泵的振动信号特征分析

实际工程中测量所得的振动信号一般都是随机的离散信号,通常采用具有统计特性的信号参数来进行信号分析。这类参数包括标准差、均方根值、峭度、偏度等。其中,均方根值描述了振动信号的能量,稳定性和重复性好。峭度则是无量纲参数,用于反映振动信号的整体分布特性。均方根值和峭度组合在一起可以反映振动速度信号的能量和分布特性,所以本文选择均方根值和峭度组成二维特征量(Arms,K)对混输泵振动速度信号进行特征分类,Arms代表均方根值,K代表峭度。峭度K是反映信号随机变量分布特性的数值统计量,能够对信号的整体特性进行描述。它还能够反映出信号的概率密度分布,当信号的概率密度分布满足正态分布时,K的值等于3,这时的峭度也被称为零峭度[29-30]。对任意一组信号X,K的计算公式如式(6)所示。

(6)

混输泵各测点的振动速度信号采用二维特征值(均方根,峭度)也即(Arms,K)进行特征量化分析后,可得到Arms—K二维特征值图上对应的二维特征点,如图9所示。在信号处理中,通常定义峭度值K=3时为零峭度,K>3时为正峭度,K<3时为负峭度[30]。在图9中,采用零峭度线(K=3)对两台混输泵各测点处振动信号的二维特征值进行了划分。

从图9中可以发现,除了相对含气率100%工况下的测点PI2以外,PR泵关键部位处的振动信号特征点均位于零峭度线以上,也即表明PR泵各测点处存在较大的正峭度。相反,相对含气率由0增加到100%时,PH泵关键部位处的振动信号特征点均位于零峭度线以下,即具有负峭度。所以,通过关键部位处振动信号的(Arms,K)二维特征值图可以清晰的区分PR泵和PH泵,而区分两台混输泵的分界线就是零峭度线。此外,因为峭度值越高表明振动信号中高幅值数据的概率密度增加,发生故障的可能性越大,所以在本文的试验工况和试验条件下,PR泵在运行中存在故障的可能性要高于PH泵。由此可见,基于振动信号的(Arms,K)二维特征值可以明显的对比混输泵关键部位处存在故障的概率大小。

4 结 论

在不同含气率工况下,本文对具有离心式叶轮的PR混输泵和具有混流式叶轮的PH混输泵的轴承箱体及泵进口进行了振动测量。通过对振动信号频幅特性及特征值的对比,可以得到以下结论:

(1) 含气率的增加会明显恶化PR泵和PH泵的运行稳定性。在本文的测试工况下,PH泵虽然可以输送含气率更高的气液混合介质,但其振动的烈度最高时达到了7.1级。PR泵和PH泵的最大振动烈度均出现在轴承箱体,所以轴承箱体的稳定性决定了多级长轴卧式气液混输泵的稳定性。

(2) 含气率的增加会使PR泵轴承箱体的振动能量更加强烈的向泵进口处进行传播,而对于PH泵,只增强了其轴承箱体垂直方向振动能量的传播。

(3) 在混输泵轴承箱体振动信号的(均方根,峭度)二维特征值图上,可通过零峭度线(K=3)对PR泵和PH泵进行明显区分。不同含气率工况下,PR泵多数测点处的振动信号均为正峭度,而PH泵所有测点处的振动信号均为负峭度,所以在本文的试验工况和试验条件下,PR泵在运行中存在故障的可能性要高于PH泵。