高速铁路隧道隧底结构病害防治优化设计研究

王革新

(中铁二十五局集团有限公司,广东 广州 510600)

截至2021年底,我国投入运营的高速铁路长度超过4万km,共建成高速铁路隧道3 971座,长度约6 473 km;在建高速铁路隧道1 472座,长度约3 409 km;规划高速铁路隧道共3 010座,长度约6 678 km。随着我国高速铁路隧道工程数量的逐年增加,安全运营风险压力凸显。大量工程实践表明,铁路隧道底部结构是隧道的重要组成部分,隧道病害宜始于隧底结构,而当隧底出现水害[1]、底鼓[2-3]、开裂[4]和损伤[5]等病害时,将直接影响安全行车。对于高速铁路隧道而言,线路平顺性标准要求高,如时速250~350 km的高速铁路无砟轨道,作业验收的静态水平和高程允许偏差仅2mm,对隧底结构抗变形刚度提出了严格要求。由于地层的多样性和复杂性、隧道开挖后围岩变异性等因素影响,隧道底部发生微量变形时,即可因底鼓而导致轨道几何偏差不满足容许偏差管理值,从而影响高铁安全运行。国内外学者针对不同地质条件下隧底结构病害产生机理及防治措施开展了大量研究,BUTSCHER等[6-7]分析了膨胀围岩引发仰拱底鼓的原因和应对策略。杜明庆等[8]针对高铁隧道仰拱受力的复杂性,采用现场实测分析了仰拱承载特性,并对仰拱底鼓进行了分类。代鸿明[9]通过典型案例调查,总结了水害引发仰拱底鼓及衬砌开裂原因、治理及预防措施。李林毅等[10]依托某高铁隧道在强降雨下出现的仰拱底鼓病害,提出了一种水压型底鼓病害的反演方法。高震等[11]分析了仰拱隆起机理及围岩弱化对底隆的影响规律。BARLA等[12-13]采用模型试验等手段对仰拱底鼓进行了预测。邹陈等[14-17]针对隧道仰拱多种病害问题进行现场调查,提出了相应整治措施。上述研究表明,仰拱对于维持隧底结构承载力状态和保障安全运营具有重要作用,但近几年运营高铁隧道轨道几何偏差不满足机车正常运行的案例逐年增多,有关隧底结构设计优化与施工控制技术研究已成为目前亟待解决的重难点问题。现行《铁路隧道衬砌施工技术规范》(Q/CR 9250-2020)7.1.5条款规定:经建设单位组织设计、监理、施工单位协商,确定质量保证措施后,仰拱填充与仰拱混凝土可一次浇筑完成,填充层应采用与仰拱同强度等级混凝土。但目前国内尚未见IV级围岩高铁隧道仰拱与填充层一次浇筑设计参数及案例报道。为论证隧道仰拱与填充层一次浇筑的可靠性,采用Diana专业软件建立IV级围岩双线铁路隧道钢筋混凝土衬砌精细化模型,对比分析不同工况下隧底结构承载安全与抗裂性能,探讨隧底结构优化思路及可行性,以便为高铁隧道隧底结构优化设计和安全施工提供参考。

1 问题描述

仰拱是为改善隧道拱墙支护结构受力条件而设置在隧道底部的反向拱形结构,是隧道结构的主要组成部分之一。具体而言,仰拱的作用主要包括提高全环结构的整体承载力、应对基础承载力不足、约束水平挤压和底鼓变形、提高围岩稳定性等。如图1(a)所示,隧道仰拱与填充层通常采用2道工序浇筑,其中填充层为构造部件,受力方面主要起着机车静动载的传递作用,而仰拱为主要承载结构,在水平和底部围岩压力作用下发挥重要的反拱效应。填充层采用与仰拱同强度等级混凝土一次浇筑(见图1(b)),取消了分次施工必然存在的结构界面,隧底为不等厚一体化结构,原填充层成为隧底受力结构的一部分,改变了隧底力学模型和边界条件。因此,有必要对比分析2种隧底结构型式的受力特点及抗裂性能。

某高速铁路双线隧道,设计时速250 km/h,支护结构采用复合式衬砌,典型断面见图1。IV级围岩隧道初期支护仅用于拱部和边墙范围,钢架不闭合。衬砌按全环设计,采用C30现浇钢筋混凝土结构,拱墙厚度45 cm,仰拱厚度55 cm。衬砌环向内外侧主筋采用HRB400,按Φ20@200配置;衬砌纵向构造钢筋、箍筋采用HPB300钢筋,分别按Φ10@250和Φ8@250配置;钢筋保护层为5 cm。仰拱与填充层分次浇筑时采用C20素混凝土,一次浇筑时无论是否配筋均采用与仰拱同强度等级混凝土。

图1 双线铁路隧道断面Fig.1 Section of double track railway tunnel

2 衬砌精细化模型建立

2.1 计算模型

衬砌内力计算工况分为3种:1)仰拱与填充层分开浇筑;2)仰拱与填充层一次浇筑但填充层未配置加强筋;3)仰拱与填充层一次浇筑且填充层配置加强筋。根据荷载-结构法计算步骤,采用Diana有限元软件,分别建立深埋IV级围岩条件下隧道衬砌精细化组合数值模型,如图2所示。模型边界条件按弹性支承在地基上的无铰拱设置。衬砌内力与截面强度安全系数验算采用弹性力学模型;裂缝验算采用软件自带的总应变裂缝模型,根据衬砌主应力大小和方向判断钢筋混凝土结构开裂位置、裂缝宽度。

图2 不同工况下衬砌及钢筋模型Fig.2 Lining and reinforcementmodelunder various conditions

2.2 模型参数及围岩压力

数值模型中围岩、建筑材料的物理力学参数,参照《铁路隧道设计规范》(TB 10003—2016)[19]推荐值确定,围岩弹性反力系数为350MPa/m,衬砌参数见表1。深埋条件下隧道衬砌主要荷载作用如图3所示,水平侧压力系数取0.3,经计算深埋IV级围岩竖向压力为154.0 kN/m2,水平围岩压力为46.2 kN/m2。

图3 深埋条件主要荷载作用示意图Fig.3 Schematic diagram ofmain load action under deep buried conditions

表1 衬砌材料计算参数Table 1 Calculation parametersof liningmaterials

3 模拟结果分析

3.1 衬砌混凝土及钢筋受力特性

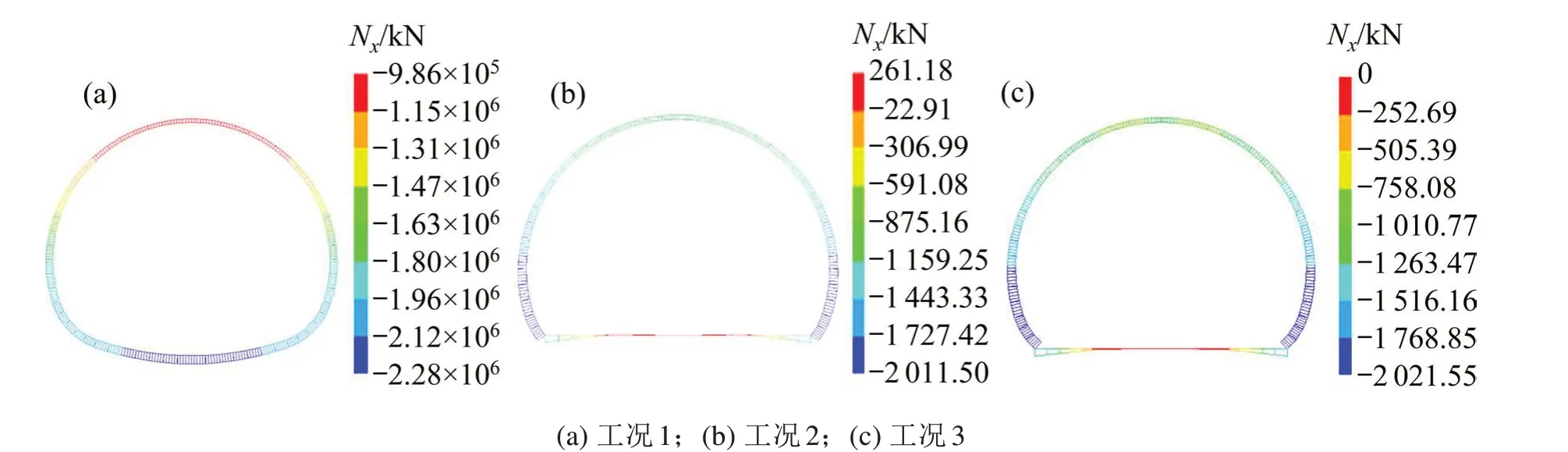

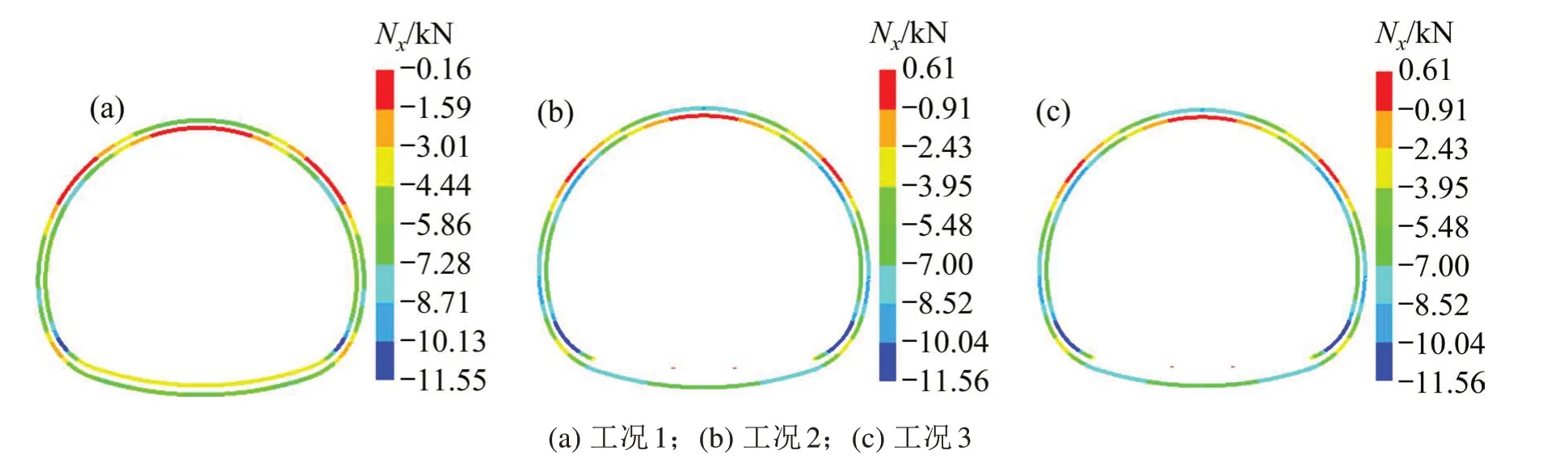

图4~6分别为3种工况下衬砌弯矩、轴力和环向主筋内力图,表2为3种工况下衬砌典型断面弯矩、轴力及安全系数统计结果。据图4、图5和表2可知,工况2和工况3衬砌、环向主筋的内力分布规律相对工况1而言均发生了不同程度变化,可见仰拱与填充层一次浇筑后形成一体化结构改变了隧底受力模式。

图4 3种工况下衬砌弯矩Fig.4 Bendingmomentof lining under three conditions

图5 3种工况下衬砌轴力Fig.5 Axial force of lining under three conditions

相对工况1,工况2和工况3衬砌混凝土受力特性的变化规律如下:1)拱顶、拱肩部位,3种工况下拱顶、拱肩部位的衬砌内力均发生小幅度波动,无显著变化。2)边墙部位,工况2弯矩减少23%,轴力增大15%;工况3弯矩则小幅值增大,但轴力增大13%。3)拱脚部位,工况2弯矩增加1.30倍,轴力减少30%;工况3弯矩增加58%,轴力基本相同。4)仰拱部位,工况2弯矩减少90%,轴力减少88%;工况3弯矩和轴力分别减少17%和94%。5)衬砌环向主筋内力分布规律与混凝土衬砌轴力相似。

由上述3种工况下混凝土衬砌和环向主筋内力分布规律可知,仰拱与填充层一次浇筑形成整体结构,对衬砌仰拱部位的内力分布影响显著。仰拱弯矩、轴力均出现明显减小,仅从内力数值大小角度看,有利于提高隧底结构抗变形刚度,但需结合裂缝验算进行综合研判。

3.2 衬砌典型截面强度安全系数

据《铁路隧道设计规范》(TB 10003—2016)[19],应用破损阶段法对衬砌典型断面进行强度安全性分析。5个特征截面强度安全系数计算结果见表2。据表2可知,3种工况下衬砌安全系数均满足规范规定大于2.0的要求。工况2和工况3相较工况1,拱顶、拱肩处安全系数均小幅增大,边墙和拱脚安全系数均出现不同幅度降低,而仰拱安全系数明显提升,均达到工况1的9.2倍。综合对比工况2和工况3衬砌内力及其安全系数,填充层配筋后拱墙和拱脚处衬砌安全系数均有所降低,未充分发挥提高仰拱安全储备的作用。

表2 典型截面衬砌内力及强度安全系数验算结果Table 2 Resultsof internal force and strength safety factorof lining structure

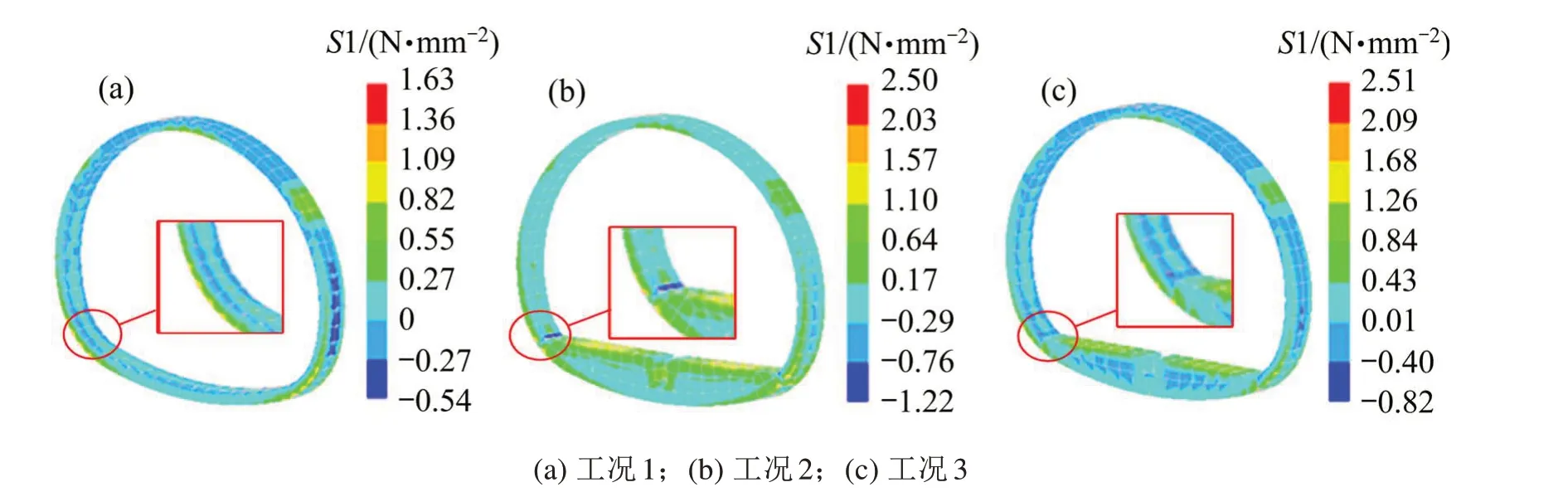

3.3 混凝土主应力及裂缝扩展分析

图7为3种工况下混凝土衬砌最大主应力及裂缝扩展分布。由图7可知,3种工况下衬砌最大拉应力均位于拱脚外侧;因工况2和工况3仰拱与填充层为一体化整体结构,除了拱脚处应力集中比较明显外,素混凝土填充层表面及中央水沟底部同时出现一定拉应力,但拉应力小于素混凝土抗拉强度;工况3相对工况2而言,由于填充层的配筋加强作用,应力集中得到一定改善,填充层表面和中央水沟底部的拉应力明显减少,但该部位为薄弱环节,应考虑加强措施。同时,采用总应变裂缝模型对衬砌进行混凝土塑性状态下裂缝分析,3种工况下衬砌混凝土均未发现开裂现象。

图6 衬砌环向钢筋内力Fig.6 Internal force of circum ferential reinforcement

图7 最大主应力分布Fig.7 Maximum principalstressof tunnel lining

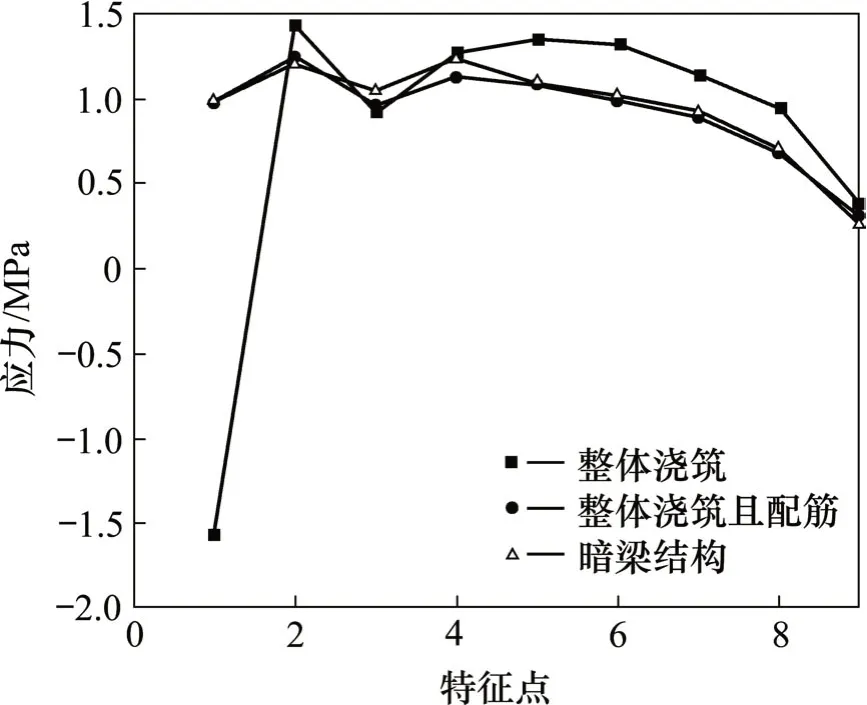

为进一步了解填充层表面应力分布情况,按图8(a)所示的特征点提取相应单元应力,获得图8(b)所示的工况2和工况3各特征点应力分布曲线。由图8(b)可知,工况2拱脚局部出现较大压应力,而工况3填充层配筋后拱脚压应力消失,填充层表面拉应力有所降低,但未完全消除拉应力。

图8 整体浇筑填充层拉应力比较Fig.8 Comparison of tensile stressof integralpouring filling layer

4 隧底结构优化探讨

4.1 隧底结构优化思路

根据前述分析,工况2和工况3中隧底结构一次浇筑形成整体结构后,提高了隧底整体承载力和抵抗变形刚度。但填充层顶部和中央水沟底部出现影响耐久性的拉应力区,特别是工况3隧底满堂配筋仅有限地减小了拉应力,且衬砌拱墙部位安全系数相对工况2反而出现一定程度降低。可见填充层配筋抑制填充层表面拉应力的作用有限。为此提出隧底增设间隔暗梁的优化方案:隧底结构纵向一模长12m,按间隔4m布置1道暗梁,即一模布置3道暗梁。暗梁宽度为1.0m,截面高度随仰拱曲率而变化,配筋与工况3一致,隧底依然采用混凝土一次浇筑(定义为工况4)。隧底暗梁配筋如图9所示,数值模型见图10,计算参数同2.2节。

图9 隧底暗梁配筋断面Fig.9 Cross section of concealed beam reinforcementat the bottom of tunnel

图10 隧底暗梁结构模型Fig.10 Concealed beam structuremodel in tunnelbottom

4.2 衬砌安全系数与抗裂性分析

应用破损阶段法对衬砌典型断面进行强度安全性分析,拱顶、拱肩、边墙、拱脚和仰拱5个特征截面的强度安全系数计算结果与工况3隧底满堂配筋情况下基本相同,限于篇幅,不再赘述。

图11为衬砌最大主应力分布云图。由图11可知,隧底填充层增设间隔4m暗梁的一次浇筑方案,拱脚处应力集中现象相对工况2得到一定程度改善,拱脚与填充层结合处的单元应力由1.22 MPa降至0.85 MPa。采用总应变裂缝模型对衬砌进行抗裂性能分析,未发现衬砌混凝土开裂现象。

图11 隧底增设暗梁方案衬砌最大主应力云图Fig.11 Maximum principal stressof lining under adding concealed beam at the bottom

按图8(a)所示的特征点提取暗梁之间中部未配筋填充层表面单元应力,将其与工况2和工况3下填充层表面应力同时绘制于图12中。由图12可以看出,采用隧底暗梁方案消除了拱脚压应力集中现象,填充层顶部拉应力值与工况3基本相同,而6号位置应力相较于工况2应力降低约19.0%。说明采用暗梁方案(工况4)相对隧底满堂配筋方案(工况3)可改善填充层拉应力,同时节约大量钢筋,符合国家倡导的绿色低碳建设理念。

图12 暗梁结构填充层特征点拉应力比较Fig.12 Comparison of tensile stressatcharacteristic points of infill layer of concealed beam structure

5 结论

1)仰拱与填充层一次浇筑形成一体化结构,可增加隧底结构刚度,但改变了隧底结构受力模式,影响衬砌内力分布规律。仅从衬砌结构强度安全系数角度分析,隧底填充层无配筋、满堂配筋和暗梁3种一次浇筑工况下衬砌强度安全系数和抗裂性能均满足设计规范要求,拱顶和拱肩部位衬砌安全系数变化不大,隧底结构安全系数显著提高,但边墙衬砌安全系数有所降低。

2)仰拱与填充层一次浇筑但未配筋情况下,素混凝土填充层顶部及中央水沟底部出现较明显拉应力集中区,但拉应力小于素混凝土抗拉强度允许值。上述部位为受力薄弱位置,对隧底结构耐久性有一定影响。

3)对比分析隧底满堂配筋方案改善隧底结构局部应力集中的效果,填充层表面、中央排水沟底部拉应力有所减小,但未完全消除该区域拉应力,且拱脚衬砌内侧出现较大压应力。

4)提出隧底间隔设置暗梁一次浇筑优化方案,相比隧底满堂配筋方案而言,依然可起到改善填充层表面和中央排水沟底部拉应力的效果,且缓解了拱脚衬砌应力集中。该方案可节约大量钢筋,且施工工效显著提升,符合绿色低碳建设理念。

5)高速铁路线路平顺性指标要求高,对高铁隧道基底结构抗变形刚度提出了严格要求。为保障高铁安全运营,有关隧底结构型式优化问题尚有待进一步研究。