微量润滑赋能雾化与供给系统关键技术研究进展

王晓铭,李长河,张彦彬,杨敏,周宗明,陈云,刘波,王大中

特邀综述

微量润滑赋能雾化与供给系统关键技术研究进展

王晓铭1,李长河1,张彦彬1,杨敏1,周宗明2,陈云3,刘波4,王大中5

(1.青岛理工大学 机械与汽车工程学院,山东 青岛 266520;2.汉能(青岛)润滑科技有限公司,山东 青岛 266100;3.成都工具研究所有限公司,成都,610500;4.四川明日宇航工业有限责任公司,四川 什邡 618400;5.上海工程技术大学 航空运输学院,上海 201620)

传统金属切削液会对环保、人体健康及制造成本产生负面影响,难以满足绿色制造的发展需求。微量润滑是一种介于浇注式和干式加工的润滑剂绿色供给技术,利用压缩空气将少量可降解的生物润滑剂雾化,形成微液滴,从而起到润滑和抗磨减摩的作用。然而,尚无相关研究针对雾化微液滴精准输运技术的规律进行总结,无法为微量润滑供给参数提供科学指导。为此,综述了微量润滑赋能雾化和供给系统关键技术的研究进展。揭示了微量润滑两相流气动雾化液滴粒径和雾化锥角随供给参数的演变规律,提出了静电雾化微量润滑赋能供给新方法,分析了静电赋能雾化性能调控机制和荷电流体渗透特性,阐述了超声赋能雾化液滴均一化机理和工艺参数优化策略。进一步分析了基于流体动力学模型的刀具/砂轮–工件界面流场分布规律,阐明了喷嘴结构对液滴输运的影响规律,为喷嘴位姿参数的选取提供了理论支撑。此外,论述了喷嘴位姿参数化调控装置的研究进展,解决了润滑介质参数化供给难题。最后,展望了微量润滑复合增效和智能供给关键技术,以期为微量润滑技术的工程应用提供理论支持和技术指导。

微量润滑;雾化;切削;磨削;流场;喷嘴

扫码查看文章讲解

在金属切/磨削过程中,伴随着材料去除,刀具/砂轮–工件接触界面会发生剧烈摩擦,单位体积材料的去除需要消耗大量的能量[1-2],因而切/磨削区内部存在较高的热流密度[3-4]。热量积聚使工件处于高温状态,进而导致工件发生热损伤,如烧伤、微裂纹、残余应力、组织变化等[5-8]。采用金属切削液来提升零件切/磨削性能已有数百年的应用历史。传统金属切削液通常采用矿物油作为基础润滑剂,通过液压管路输运浇注至切削摩擦界面,并经净化装置处理后循环使用。虽然传统浇注式供给实现了冷却润滑作用,但会产生不可忽视的负面影响。矿物基油的生物降解性较差,一些企业非法泄露、排放和燃烧矿物基油,这会对土壤环境、水资源、大气环境造成不可逆转的负面影响[9]。在加工过程中,技术人员接触冷却润滑剂、细菌及各种化学添加剂后容易罹患皮肤疾病[10]。同时,切削液的处理成本较高[11]。此外,受到刀具撞击及切/磨削区高热量载荷的影响,金属切削液易飘散、蒸发至空气中,从而对操作人员的呼吸道系统造成损伤[12]。

传统制造模式粗放式发展带来的环境影响已经不能满足当前绿色制造的发展需求。自工业革命后,矿物油的普及使用改善了切/磨削加工过程的润滑。然而,在碳达峰、碳中和要求的严峻国际大背景下,传统制造向绿色、可持续制造转变势在必行。为了消除传统金属切削液带来的严重负面影响,研究人员对绿色切/磨削技术进行了深入的研究。20世纪90年代,有学者提出将润滑介质通过气动雾化方式喷射至切削区,将微量的润滑介质供给至摩擦区域[13]。润滑介质以微液滴的形式被输运至切/磨削区界面,以实现刀具/砂轮–工件间的有效润滑,从而保证了工件的表面完整性[14]。微量润滑技术在保障加工精度的同时也兼顾了绿色制造,是一项浇注式切削液供给方式较为理想的替代技术[15-16]。

微量润滑技术已在航空航天、轨道交通等领域得到了广泛推广与应用[17]。典型的工件材料包括铝合金、碳素钢、低合金钢、灰口铸铁和球墨铸铁等。微量润滑供给参数的选取与润滑介质微液滴的穿透性和冷却能力紧密相关,如果参数选取不当,通常会导致高热量的产生[18-21]。这不仅会促进刀具/砂轮的快速磨损,还会降低工件的表面完整性[22-23]。为了实现微量润滑介质的精准输运,有必要针对微量润滑雾化系统及切/磨削加工流场开展科学研究,以提升有效流量率,进而解决切削/磨削热损伤技术的瓶颈问题。文中拟揭示微量润滑两相流雾化性能及其随参数的演变规律,包括气动雾化、静电赋能雾化和超声赋能雾化,进一步分析切/磨削区内的流体动力学行为,阐述喷嘴优化的设计思路,拟为喷嘴位姿优化调整提供理论支撑。此外,还拟剖析国内外微量润滑介质智能供给装置,对微量润滑复合增效和智能供给关键技术进行展望,旨在为微量润滑技术基础研究和工程应用提供参考。

1 微量润滑雾化方式

润滑剂的雾化性能与其在切削区的润滑成膜特性密切相关[24]。最早微量润滑切/磨削加工通过将压缩空气雾化成微液滴,并喷射至摩擦区域,以改变材料去除力学行为[25-27]。随着技术的应用,学者们发现气动雾化液滴的粒径分布不均,且具有一定的随机性。在较高气压雾化过程中产生的微细液滴易产生悬浮可吸入颗粒,这会威胁操作技术人员的身体健康。由此,将静电与超声场赋能于雾化过程,从而提升微液滴的粒径可控性,已成为技术发展的趋势[28-29]。静电赋能雾化和超声赋能雾化降低了液滴粒径分布跨度,进而降低了悬浮可吸入小液滴的质量浓度[30]。

1.1 气动雾化

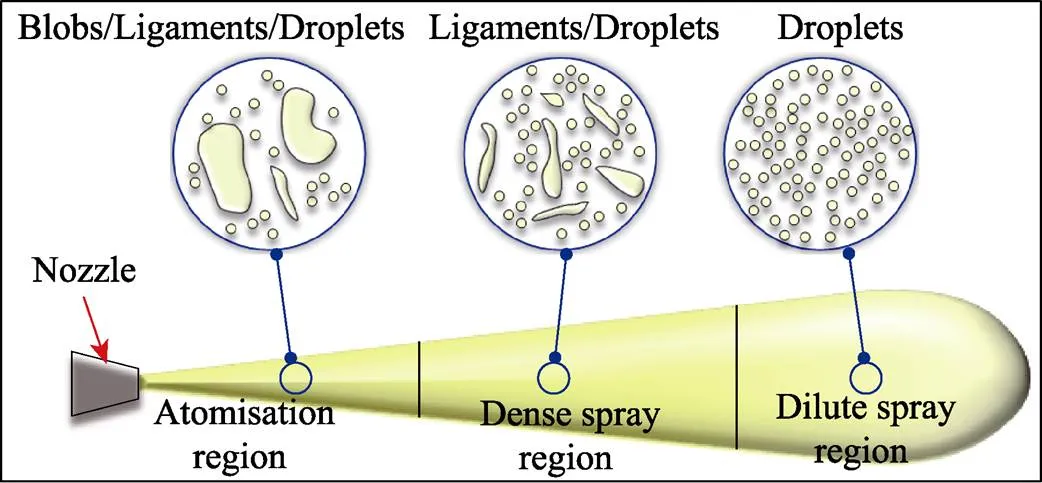

气动雾化指微量润滑介质在与压缩气体相互作用下破裂分散为微小液滴的过程。喷嘴气液两相流雾化示意图如图1所示,在轴向主要分为雾化区、液滴密集区和液滴稀疏区[31]。在雾化区,微量润滑介质被分解成液块、液丝和液滴。液滴密集区包括液块、液丝的二次破裂及液滴间的相互作用,例如碰撞和聚结。液丝通常存在于雾化区和液滴密集区,表现为非球形液片。液滴稀疏区以球状液滴为主。气动雾化是气液两相相互作用的过程,是外力与液滴的表面张力和黏滞力之间动态作用的结果。雾化微液滴的分布取决于压缩空气压力、雾化器尺寸、微量润滑介质的流量及理化特性。在气动雾化中,雾化微液滴呈锥形分布。液滴速度在喷雾轴线处最大,因与周围空气的相互作用,液滴速度在径向上较小[32]。

图1 两相流气动雾化[31]

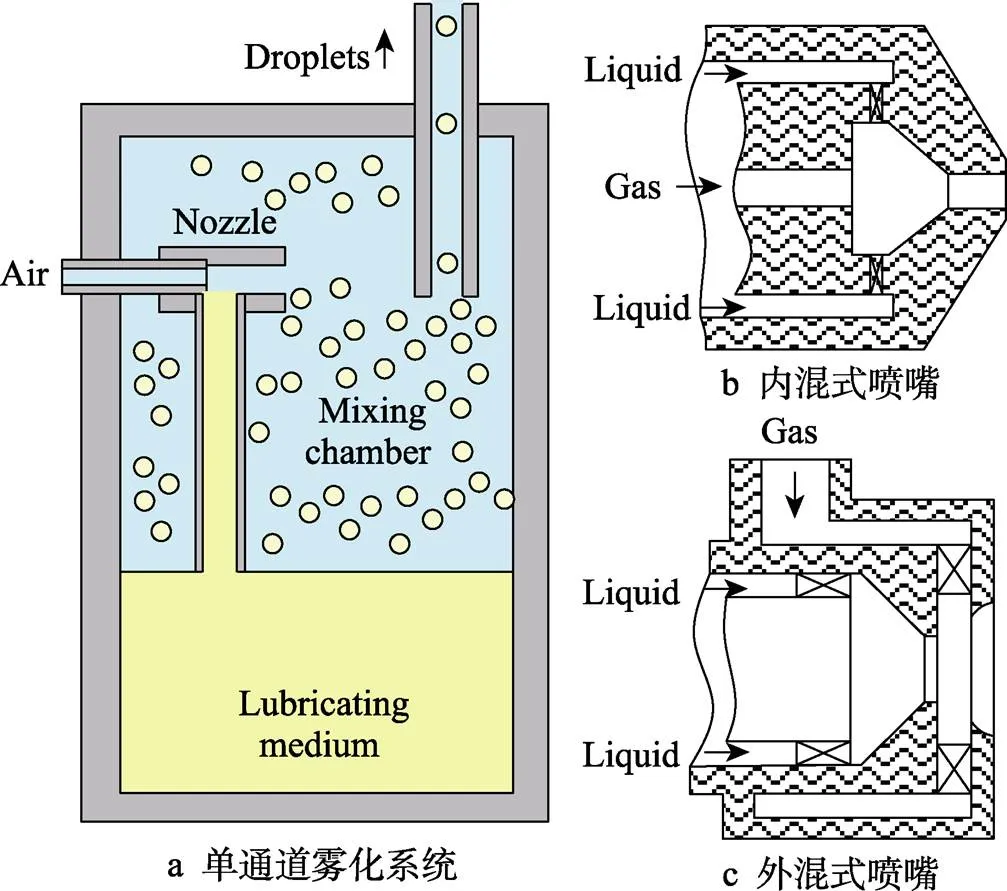

微量润滑微液滴输运可依据两相流输运管路的不同,分为单通道系统和双通道系统。如图2a所示,单通道系统将润滑介质雾化为微液滴后储存在容器内,然后利用压差将容器内的微液滴通过管路和常规喷嘴输运至切削区。如图2b—c所示,双通道系统通过雾化喷嘴将液相破裂为微液滴后,直接喷射至切削区的摩擦界面。单通道系统的结构简单、维护方便,但它对输运通道提出了要求。单通道系统液滴群的输运易受到液滴碰撞凝结、管道液滴破裂、管道内壁油膜形成、管道内壁油膜破裂等因素的影响[33],这些影响因素使得润滑介质的性质(黏度和表面张力)、管道长度、液滴分布密度等受到了限制。由此可见,使用双通道系统更便捷,限制条件更少,对输运管路的要求更低。此外,根据双通道系统液相的输运方式,将其分为有泵式和无泵式。无泵式利用文丘里效应控制液体的流量,有泵式通过精密润滑泵控制微量润滑介质的流量[34-37]。在该系统中,可分别调节压缩空气和润滑介质的流量,并在专用喷嘴中混合,使雾化微液滴通过压缩空气喷射至切/磨削区。在微量润滑技术发展早期,由于泵和阀承受冲击的脉冲频率较高,双通道系统部件的可靠性备受关注。在近30年的实践中,微量润滑泵的可靠性已被证实能够满足工业生产的需求。此外,连续供给精密润滑泵的推广应用改善了液相脉冲供给导致的不连续雾化缺陷。与其他润滑介质供给方式相比,采用连续供给的精密润滑泵输运能够实现雾化性能的精准控制。

图2 单通道与双通道雾化器结构[33]

与双通道系统相比,单通道系统的雾化液滴粒径更小,通常能够达到10 μm以下。双通道微液滴粒径较大,一般在数十微米至上百微米。液滴粒径的大小主要受到雾化器尺寸、压缩气体和润滑剂理化特性的影响。在目前的研究中,双通道供给系统的雾化压力一般为0.4~0.8 MPa,润滑介质的流量为10~200 mL/h。Park等[38]通过小波变换研究了微量润滑雾化微液滴粒径及分布随喷嘴距离和气压的变化规律,研究结果表明,喷嘴压力越高,提供的液滴数量越多;随着喷嘴距离的增加,获得的液滴尺寸越小,且沉积在表面的液滴越少。Balan等[39]通过数值模拟也发现,液滴尺寸随着雾化压力的增加而减小,数值模拟结果与现有经验模型和实验测量值一致。雾化压力较高的中等直径液滴可穿透高压气障层,并有效润滑磨削区。Emami等[40]研究发现,微量润滑气动雾化中的液滴尺寸受到润滑介质的流速、气体流速和所用润滑剂的物理性质等的影响,通过增加进入雾化气体的压力,气体流速呈指数增加。随着压缩空气流速的增加,喷嘴出口处的液滴尺寸减小。此外,润滑介质流速的增加会导致液滴尺寸的增加。高速相机捕获的图片也显示,低气体流速会导致液滴尺寸变大,高气体流速会导致液滴尺寸变小、射流速度升高和液滴数量的大幅提高。印度学者Sai等[41]研究发现,液滴的平均直径和中值直径均随着雾化空气压力的增加而显著降低。Maruda等[42]认为,较大的雾化锥角使得液滴不会在空气中产生相互作用,确保液滴的直径更小。

在气动雾化中,通常以较高的雾化气压提高其雾化性能,包括降低液滴粒径、增加液滴速度等,进而提升液滴的浸润性能,改善界面摩擦性能。随着雾化压力的增大,雾滴谱的均匀性、雾滴的表面能、浸润特性、雾滴的运动轨迹不能实现主动、有效、可控,微量润滑剂不能发挥最大的效能。在雾化过程中会产生大量可吸入的雾滴粒子,细小的雾滴粒子在高速气流的扰动下很容易飞逸飘散。飘散的雾滴粒子会对环境和工人健康造成伤害,因此工业生产应用面临极大的技术瓶颈和环保压力挑战[43-44]。

1.2 静电赋能雾化

为了解决气动雾化不能实现参数化可控输运的技术难题,青岛理工大学李长河教授团队和浙江工业大学许雪峰教授团队在国内率先开展了静电赋能雾化微量润滑加工探索性研究。静电赋能雾化技术是利用高压静电场将液体雾化并荷电的一项新型技术。雾化后的液滴经过高压静电场形成的电晕区与带电粒子碰撞,从而获得电荷,荷电后的润滑介质在库仑力的影响下使得表面张力降低,液滴产生了二次或多次破碎,进而形成荷电液滴群。静电赋能雾化所产生的液滴粒径较小,均一化程度较高,同时还可改变电场强度,实现对液滴粒径的调控。将静电场赋能于微量润滑中,能够极大地改善微液滴粒径的可控性。该技术显著提高了润滑剂液滴的穿透性和润湿性,并减小了液滴尺寸[30]。

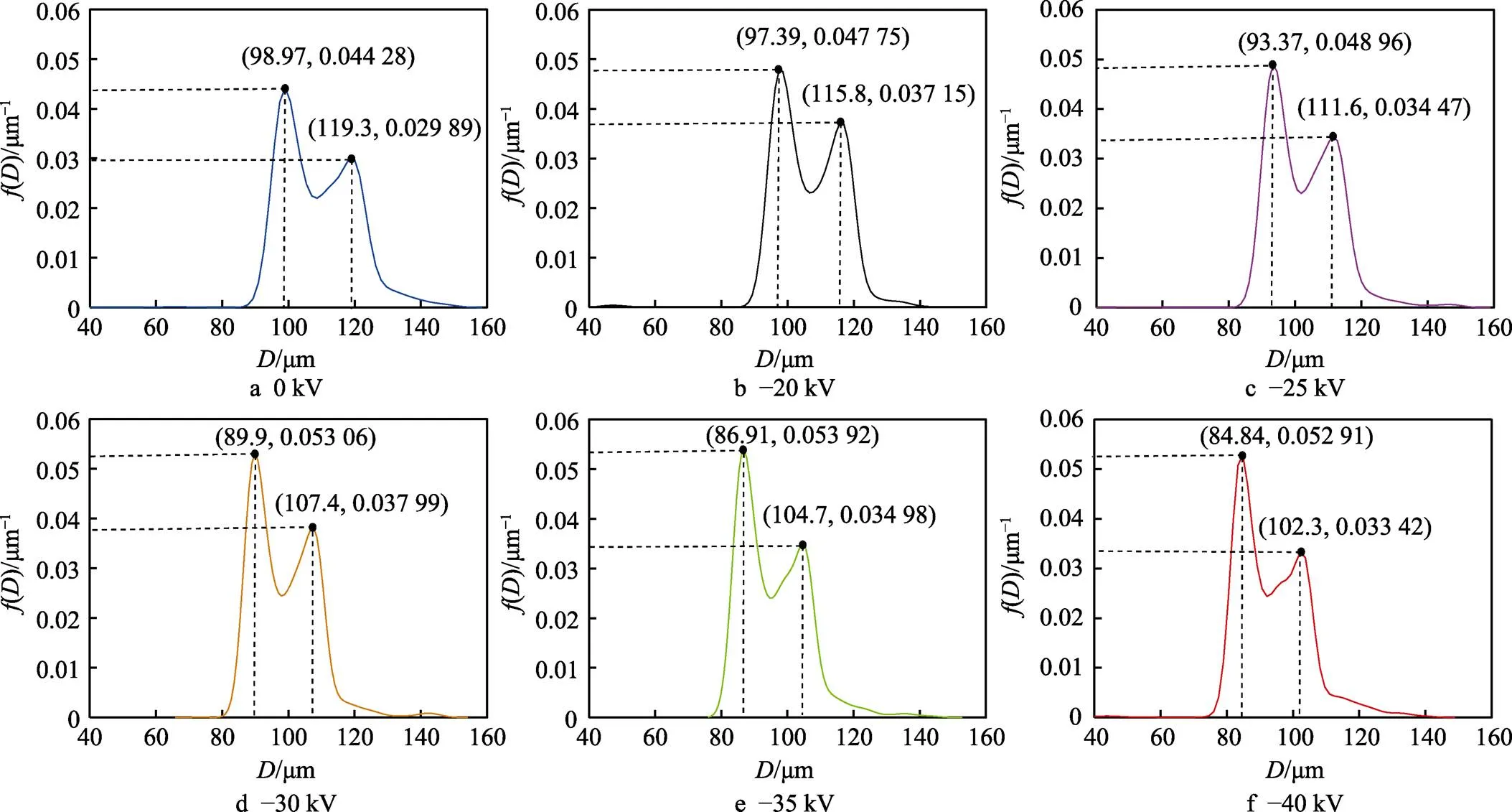

青岛理工大学李长河教授团队开展了静电赋能雾化微量润滑磨削加工的研究工作。Guo等[45]发现,电压幅值对工件所受磨削力的影响较大,随着电压的增大,工件所受磨削力逐渐减小。工件表面粗糙度也随着电压幅值的增大呈现逐渐下降的趋势。张晓阳等[46]建立了静电雾化微量润滑下的雾化动力学模型,并发现雾化液滴粒径呈驼峰式分布。如图3所示[47],施加电压分别为0、−20、−25、−30、−35、−40 kV,横坐标表示液滴粒径,纵坐标表示液滴粒径的概率密度()。静电赋能雾化液滴粒径分布随着电压的变化产生了显著变化,随着施加电压的增加,雾化锥角随之上升,峰值粒径变小,峰值间距变小,峰值概率增加。与常规气动雾化相比,静电赋能雾化粒径变小且分布集中。此外,静电雾化锥角大于气动式雾化锥角。当电压为−60~0 kV时,在电压为−50 kV时得到了最大雾化锥角。贾东洲等[48]发现,荷电大豆油在磨削区微通道内产生了电润湿效应,提升了微量润滑介质在磨削区内的迁移活性,改善了磨削区砂轮/工件接触界面的润滑效果。此外,贾东洲等[49]还研究了卵磷脂对大豆油表面张力、动态黏度、电导率和液滴质荷比的影响,揭示了植物油雾化成膜润滑过程中静电场和卵磷脂的作用机理,并确定了最佳的卵磷脂混合比例。浙江工业大学许雪峰教授团队在静电雾化微量润滑车削/铣削加工中开展了广泛研究。许雪峰教授等[50]研究发现,电压和气压是影响静电赋能雾化技术应用的重要因素,静电赋能雾化不仅能降低刀具磨损和切削力,还能延长刀具寿命、改善表面质量。黄水泉等[51]发现,静电场的存在改善了液滴的润湿和渗透能力,减小了液滴直径,提升了润滑剂进入接触界面的能力。吕涛等[52]发现,石墨烯纳米流体的油雾浓度低于油基静电雾化微量润滑,石墨烯的存在使得带电液滴的沉积性能得到改善。此外,许雪峰教授团队还发现,水基氧化铝和二氧化硅纳米流体具有较强的荷电能力,表现出更低的表面张力和接触角,以及更好的油雾抑制能力[43-44]。江苏科技大学研究团队苏宇等[53]发现,与气动雾化微量润滑相比,静电赋能雾化润滑与静电赋能雾化纳米流体润滑的刀具磨损和油雾浓度显著降低,油雾浓度随着电压的增加而降低。同时,油水复合静电赋能雾化荷电性能高于常规静电赋能雾化,更易产生小粒径液滴[54]。此外,增加水基纳米流体的电压、流速和纳米颗粒的体积分数,以及减小喷嘴靶距,可以显著增强静电雾化的临界热流量[55]。

图3 静电赋能雾化液滴粒径分布[47]

国外学者也针对静电赋能微量润滑技术开展了相关工作。Bartolomeis等[56]在第五届CIRP CSI会议上报告了静电赋能微量润滑加工镍基合金的切削实验研究,报告指出,静电赋能微量润滑在航空航天领域难加工材料的切削加工方面具有很强的竞争力。韩国学者Lee等[57]认为,纳米流体液滴可以更有效、稳定地注入砂轮–工件接触区域。印度学者Shah等[58]研究发现,静电赋能微量润滑技术改善了工件的表面粗糙度。此外,Shah等[59]研究还发现,当电压为0~ 25 kV时,在电压20 kV下观察到了相对最佳的摩擦学和加工性能。与传统微量润滑工况相比,在静电雾化微量润滑工况下刀具的磨损降低了38%。静电赋能雾化微量润滑技术改善了雾化质量,提升了液滴进入切削区的穿透能力。

施加静电场具有改善液相雾化效果及提高润滑性能的作用。静电赋能雾化的效果优于气动雾化,随着电压的升高,雾化锥角呈现变大的趋势,但在电压增大到一定值时,雾化锥角反而下降。随着气压的升高,雾化锥角呈现逐渐减小的趋势。液滴粒子的平均直径随着气体压强、喷嘴距离的增大而减小[47]。

1.3 超声赋能雾化

超声赋能雾化利用高频次的微小的定向振动冲击使微量润滑介质表面隆起并破裂,从而形成微液滴。超声赋能雾化技术已应用于吸入药物输送、燃料燃烧和空气净化等方面。液滴直径可以通过改变超声波换能器的功率和频率来控制。相较于传统气动雾化微量润滑,超声赋能雾化在控制液滴粒径及分布方面具有优势。

青岛理工大学杨敏等[60]开发了一种超声聚焦辅助三级雾化冷却装置,将医用纳米流体经气动−超声−静电三级雾化后得到超细液滴,利用超声聚焦作用将雾化微液滴注入磨具/骨楔形约束空间,有效地对磨削区进行冷却润滑。此外,贾东洲等[61]、Gao等[62]研究发现,微量润滑介质在超声振动表面液滴的浸润性能得到了大幅提升。苏州科技大学李华教授团队[63]提出了由纵向振动系统与弯曲振动圆盘组成的纵弯转换超声振动雾化系统的新型结构,并进一步提出球面聚焦超声辅助汽雾冷却系统[64],基于超声赋能雾化技术,利用聚焦超声将微液滴汇聚至切/磨削区。磨削加工实验表明,聚焦超声有助于强化中心区汽雾换热,进一步提高聚焦超声赋能雾化系统的换热能力。山东理工大学Meng等[65]对比了干切削和超声赋能雾化微量润滑车削Ti6Al4V的切削性能,研究结果表明,与干切削相比,超声赋能雾化微量润滑有助于提高刀具寿命、改善表面粗糙度。屏东科技大学学者Huang等[66-69]开展了水基纳米流体超声赋能雾化加工,先后针对磨削[66-67]、微铣削[68-69]工艺参数开展了优化研究。研究表明,纳米石墨烯具有优异的导热系数,切/磨削区热量被纳米流体携带出,减少了对刀具的热损伤,进而降低了刀具磨损。超声赋能雾化有效分散了纳米流体中的纳米颗粒,实现了换热性能的最大化。

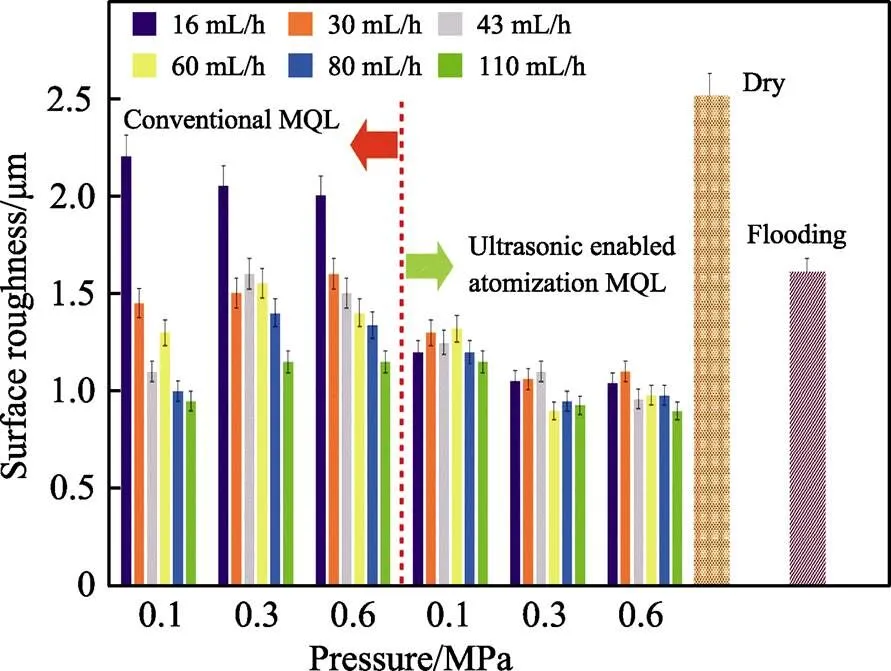

美国伊利诺伊大学Kapoor教授团队对超声赋能雾化微量润滑技术开展了大量研究。Jun等[70]研究发现,在低进给量下,采用超声赋能雾化微量润滑技术对刀具寿命的提高更为显著,这是因为此工况下犁耕/摩擦占主导地位。Nath等[71]研究发现,均匀分布的液滴在加工过程中能够形成均匀的液膜,较大的喷雾距离可降低切削界面处的摩擦因数,并改善加工过程中的刀具寿命和表面质量。Hoyne等[72]研究表明,在钛合金加工过程中,超声赋能雾化微量润滑产生的润滑剂能够有效渗透至刀具−切屑界面,并改善其摩擦因数。此外,Hoyne等[73]还基于Navier−Stokes方程建立了超声赋能雾化微量润滑系统的三维流体润滑膜解析模型。伊朗德黑兰大学Hadad等[32]开发了一种超声赋能雾化微量润滑喷嘴,利用文丘里效应产生一次雾化,并由喷嘴尖端共振表面高频振动强化二次雾化。与传统的气动雾化系统相比,超声赋能雾化后的润滑介质微液滴粒径更小,分布更均匀。如图4所示,车削加工结果表明,超声赋能雾化显著改善了工件的表面粗糙度,并优于传统浇注式切削。韩国学者Lefebure等[74]开展了可降解生物润滑剂超声赋能雾化微量润滑的雾化性能研究,结果表明,超声赋能雾化液滴尺寸分布受到网孔尺寸、驱动电压和润滑剂黏度等的影响。电压的增加有利于液滴尺寸的减小,在低电压工况下,黏度对平均液滴直径基本无影响,但在高电压下存在明显的正相关关系,振动网孔径的增大会大幅增加液滴尺寸。

图4 不同润滑工况下工件的表面粗糙度[32]

different lubrication conditions[32]

超声赋能雾化强化了常规气动雾化过程的二次破碎行为,改善了液滴粒径的均一性问题。Hoyne等[73]建立的三维流体润滑膜模型实现了超声赋能微量润滑工艺参数的优化。Lefebure等[74]推进了较高黏度生物润滑油超声赋能雾化的发展。

2 微量润滑供给系统

根据润滑剂的喷射方式,微量润滑供给系统主要包括内喷式和外喷式等[75]。外喷式相对简单,成本较低,无需对机床进行改造也可以与常规刀具/砂轮共同使用[76-78]。在一些喷嘴易受切屑或机床零件干涉而产生位移的工况下,外喷式供给不仅会造成润滑剂的浪费,还难以保证切削刃的润滑。内喷式供给需要对机床主轴或刀柄部件进行单独改造,因此其结构相对较复杂[79-80]。内喷式输运尤其适用于钻削加工,特别在深孔钻削加工中,润滑介质可被直接输送到切削刃。在所有供给方式下,润滑剂供给通道和切/磨削区的相对位姿是影响微量润滑介质的关键参数。通过对加工过程中的流体动力学行为进行分析,可为液滴参数化可控输运提供理论依据。液滴的有效浸润可最大限度地发挥抗磨、减摩性能[62,81-82]。为此,学者们针对微量润滑喷嘴界面、刀具/工件与砂轮/工件界面的流体动力学行为进行了分析,并进一步提出了喷嘴位姿随加工参数改变的微量润滑参数化可控输运系统。

2.1 切/磨削区流场分布

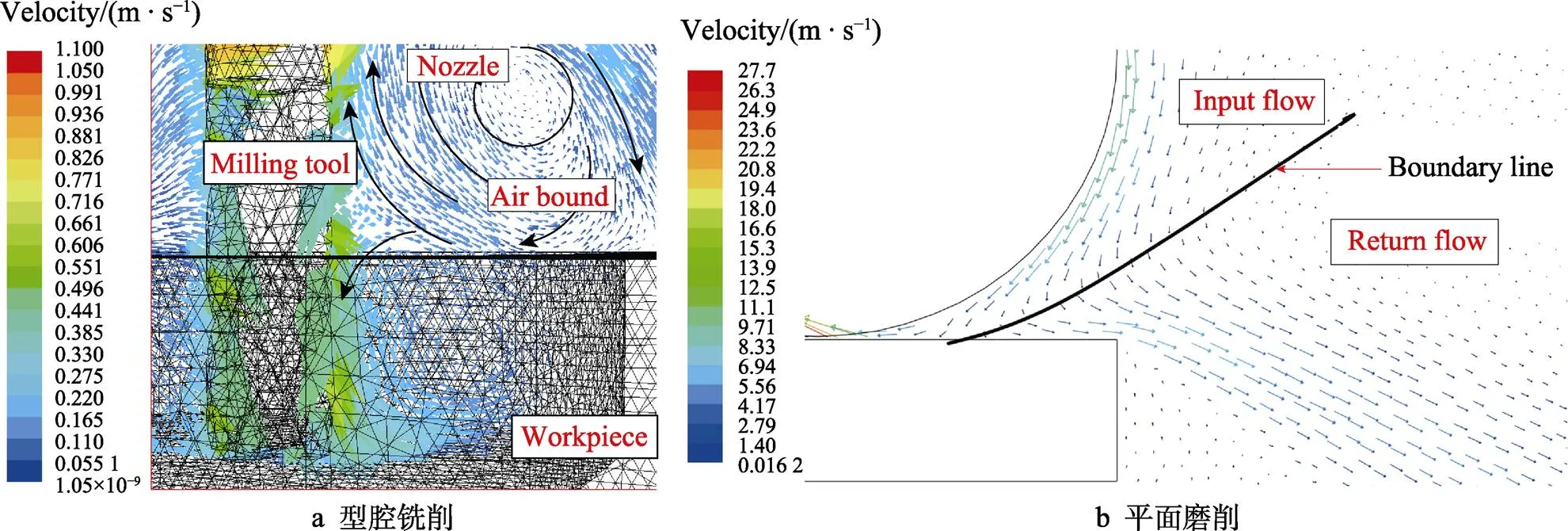

如图5所示,在切/磨削加工中,高速旋转的工件/刀具/砂轮会引发气流扰动,形成环状气障域,阻碍雾化微液滴进入切/磨削区摩擦界面[83-84]。揭示刀具/砂轮−工件界面气流场的分布规律,分析切削区速度、压力场分布对喷嘴位姿的影响,为润滑介质定向输运提供理论支撑,可有效提升微量润滑介质的有效流量率。

青岛理工大学殷庆安等[16]揭示了微量润滑端面铣削加工过程中铣刀转速、螺旋角和直径对流场分布的影响规律,结果表明,旋转铣刀周围的气流场主要有进入流、圆周流、返回流、径向流和气障层等;铣刀转速会影响喷嘴靶距,螺旋角主要影响入射角度,铣刀直径不影响喷嘴的相对位置。Duchosal等[85]在铣削加工过程中得到了相同的结论,喷嘴的入射角度不随转速发生变化。青岛理工大学段振景等[83]在端面铣削流场动力学分析的基础上,开展了型腔铣削加工气流场分布研究,建立了方形、圆形、四角形和不规则形型腔的流场分布模型,并开展了实验验证。研究结果表明,型腔形状基本不影响流场分布。北京航空航天大学朱光远等[86]通过数值分析优化了微量润滑铣削过程的喷嘴距离。青岛理工大学张彦彬等[84]通过流体动力学分析发现,在砂轮−工件楔形区存在边界线,边界线上为进入流,有利于润滑介质的进入;边界线下为返回流,不利于润滑介质的进入。Stachursk等[87]模拟了滚刀端面刃磨中磨削区流场的分布,研究结果表明,减小喷嘴倾角会增加滚刀−砂轮接触界面的气流量。Emami等[40]也认为,在微量润滑磨削加工中,砂轮表面气障层存在进入流,有利于微量润滑介质进入砂轮−工件接触区。江苏大学沈玉杰等[88]研究发现,在微量润滑端面车削加工中,工件旋转在后刀面−工件楔形区产生了负压,有利于润滑介质的进入;雾化喷嘴的作用改变了流场分布,形成负压−增压区复合分布,优化喷嘴位姿可降低增压区的影响,有利于提升润滑介质的浸润性能。上海交通大学陈明等[89]研究发现,在外圆车削加工时,工件转动的相对速度远小于微量润滑介质由喷嘴射流出的速度。

图5 铣削/磨削区流场分布[83-84]

受到刀具、砂轮或工件高速旋转引发的气流扰动的影响,切/磨削区存在复杂的气流场分布,包括气障层、进入流、返回流、圆周流等。依据流场随加工参数的演变规律,可测算出喷嘴最佳射流位置和角度。此外,基于流体动力学分布模型,可为新型刀具/磨具及喷嘴几何参数优化提供理论依据。

2.2 喷嘴结构优化

由于不同加工方式的边界条件存在差异,学者们对不同加工方式下的喷嘴雾化流体动力学行为进行了数值模拟,并开展了参数优化工作。青岛理工大学贾东洲等[90]通过流体动力学分析发现,微量润滑喷嘴射流速度峰值随着气压和气液比的增大而增大,随着喷嘴直径的增大而减小。长沙理工大学毛聪教授等[91]开发了一种双出口喷嘴,与单出口喷嘴相比,它在液滴大小、均匀性和液滴速度方面获得了更优异的雾化性能。北京航空航天大学朱光远等[92]从降噪机理的角度分析了射流速、气液流速比和方位角等因素对噪声的影响。通过安装降噪装置,减小了整体喷射流场湍流强度的分布范围,使喷射流场湍流强度的分布明显呈收缩趋势,将较大湍流强度控制在狭窄的区域内。同时,显著减小了射流混合区长度,减缓了湍流向周围的扩散。北京航空航天大学Shi等[80]基于离心雾化原理,提出了一种具有喷雾冷却效果的砂轮结构,仿真与试验结果均表明,新型砂轮能够在低能耗下显著降低难加工材料的磨削温度。

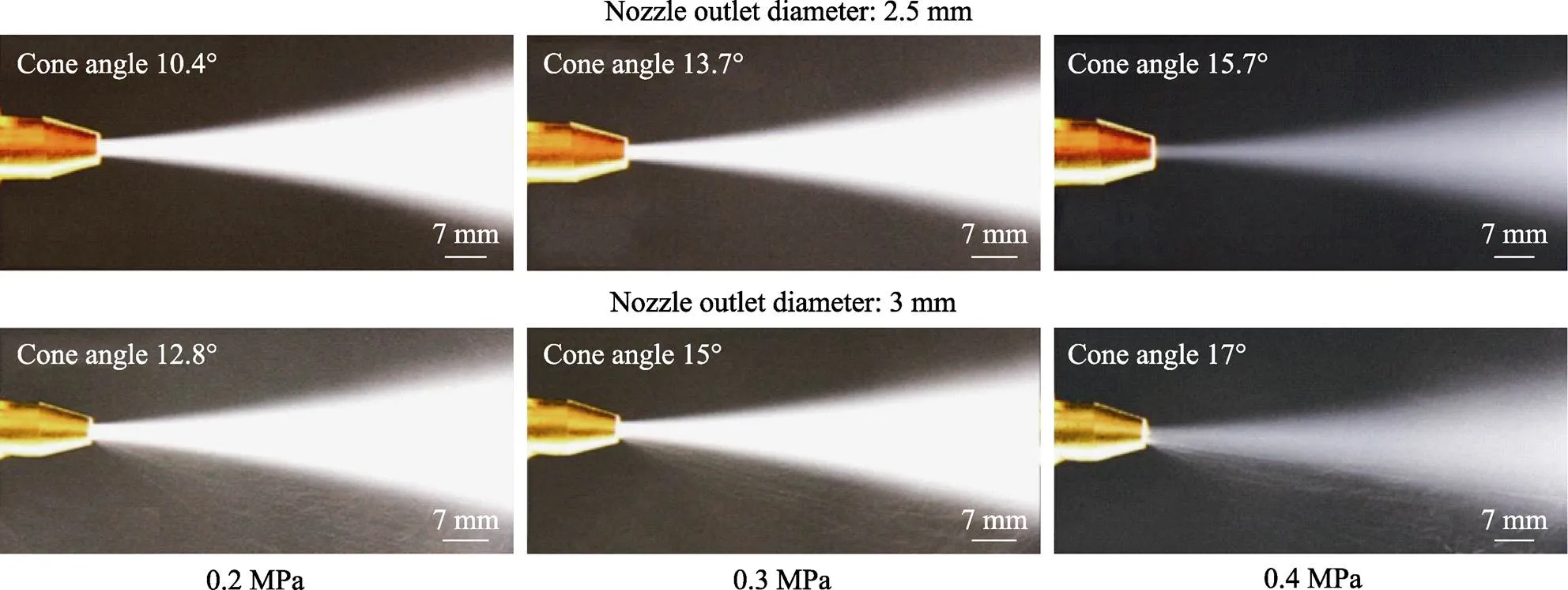

马来西亚学者Rahim等[93]对比了气动雾化微量润滑在不同喷嘴出口直径的雾化性能,如图6所示,喷嘴出口直径越大,在较高气压下可以获得更大的雾化锥角和更低的索特平均直径。日本学者Obikawa等[79]对比了常规喷嘴、盖板直喷和盖板斜喷等3种类型内冷刀柄在精车加工中的性能表现,流体动力学分析表明,盖板斜喷式内冷刀柄具有较大的油雾输送速率,切削性能对比实验也验证了仿真分析结果。西班牙学者Alberdi等[94]利用计算流体动力学研究了喷嘴结构对速度和压力场的影响,对Webster喷嘴[95]进行了优化设计,磨削实验表明,改进后的喷嘴可以提高AISI D2工具钢的表面粗糙度和砂轮寿命。

两相流雾化喷嘴的几何边界决定了出口处液膜的撕裂行为,进而影响雾化性能。喷嘴结构的优化能够实现润滑剂的可控输运,降低润滑剂消耗,改善工件表面质量,延长刀具/砂轮的寿命。然而,针对静电与超声赋能的雾化喷嘴结构优化方面的研究较少,多物理场耦合仿真模型的开发是相关工作的关键。

2.3 喷嘴位姿参数化调控装置

通过喷嘴及切/磨削区流场分析可知,在改变加工参数后,最佳射流位姿可能会发生改变。为了实现喷嘴随刀具或工件运动的精准调整,保持最佳的喷射角度,需要针对喷嘴装置进行智能化改造,实现可智能随动的微量润滑供给系统,进而提升切/磨削的加工性能。

国外对喷嘴固定装置的开发起步较早,且以企业研发为主。美国企业Reishauer[96]发明了一种监控磨床冷却液喷嘴位姿的工艺,通过监测磨床主轴驱动器的功耗变化,对磨削加工性能进行评价。当主轴功率超出预期时,喷嘴随铰链转动或随滑块平移,经过循环测试实现最佳喷嘴位姿的确定。日本企业住友重機械テクノフォート株式会社[97]发明了一种通过摆臂控制锻压过程润滑剂供给喷嘴的伸缩装置,利用摆臂旋转控制润滑剂的供给位置。德国企业Hahnemann Peter[98]发明了一种微量润滑喷嘴定位装置,通过气动肌肉运动带动拉索和连杆运动,从而实现喷嘴位姿的改变。美国企业Illinois Tool Works[99]发明了一种润滑剂喷嘴定位系统,利用C形臂杆元件将喷嘴连接到喷嘴定位器上,并进行负载补偿,通过气动方式驱动喷嘴定位器移动,从而实现喷嘴位置随加工参数的变化。

图6 不同喷嘴出口直径的雾化行为[93]

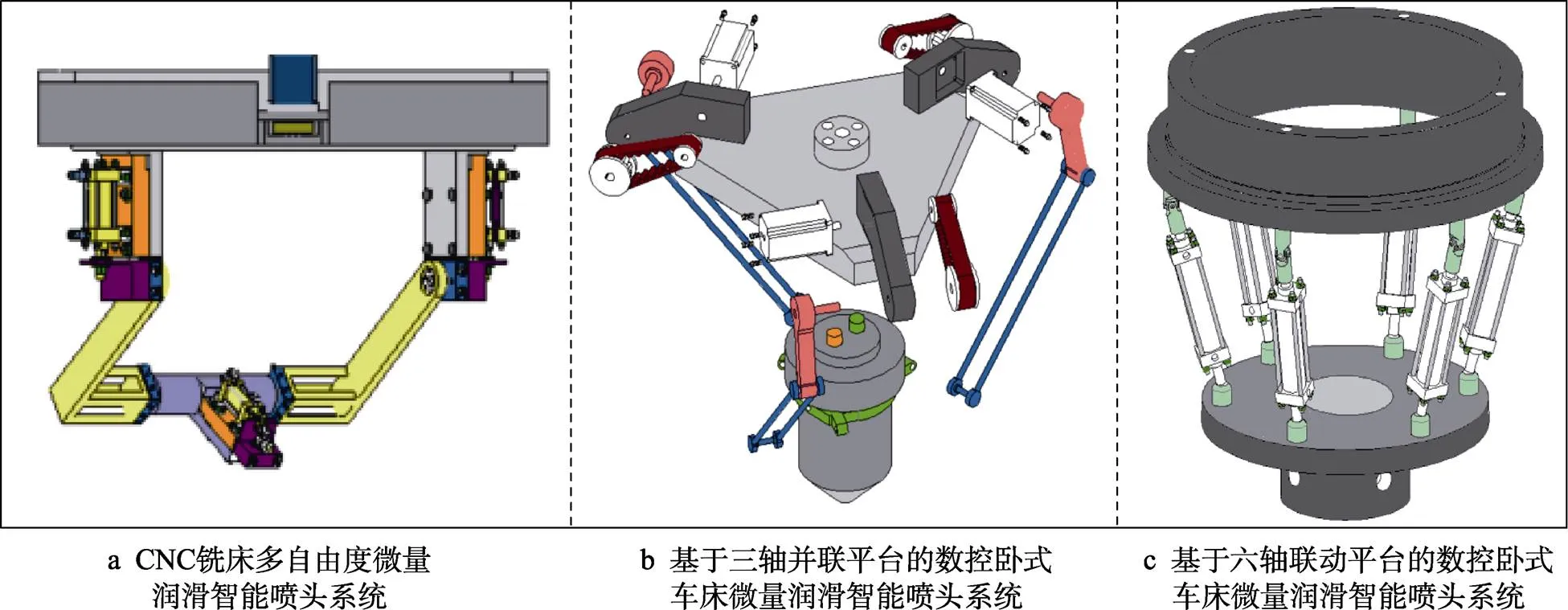

国内研究团队对智能化随动喷嘴的开发较为深入。青岛理工大学李长河教授团队开发的微量润滑参数化供给装置如图7所示。武文涛等[100]发明了基于数控铣床的微量润滑多自由度智能喷头系统,通过丝杠导轨机构实现了横向、纵向的移动,通过齿轮−齿圈机构实现了喷嘴射流角度的调节。隋孟华等[101]发明了CNC铣床多自由度微量润滑智能喷头系统,横向旋转以步进电机为驱动,纵向角度调整和喷头跟进调整以压缩空气为驱动,将智能喷嘴安装台与旋转臂连接,并随旋转臂一起运动,该系统具有红外温度检测模块,可以调节喷嘴的最佳射流位置和角度。此外,隋孟华等[102-103]还设计了数控卧式车床微量润滑智能喷头系统,其横向移动部分由L型固定支架和丝杠系统构成,通过步进电机给丝杠提供横向移动所需动力,纵向伸缩部分由桶型固定外框架和丝杠系统构成。其中,丝杠系统由1根动力丝杠和3根辅助滑杆组成,旋转部分由电机或气缸驱动。重庆大学曹华军等[104]发明了一种可编程微量润滑喷射角相位调节装置,并介绍了其使用方法,通过控制同步带调节喷嘴的喷射相位角。四川大学赵武等[105]发明了一种外冷式微量润滑机械手,包括悬挂结构、机械臂、控制器和油雾生成装置,悬挂结构用于机械臂与机架的固定连接,机械臂的自由端设置有喷嘴;油雾生成装置与喷嘴连接,控制器能够控制机械臂运动,使得喷嘴将油雾喷到加工区域。上海大学吴一平等[106]发明了一种适用于微量润滑铣削加工的精准喷射润滑装置,设置一个冷却环,并将其套装在刀具主轴下端,其下端面连接喷嘴;冷却环通过一个大型滚珠丝杆机构连接主轴箱,实现了喷嘴高度的调节。

随动喷嘴装置改变了传统喷嘴手动固定调节方式,实现了随监测参数自动调整的优化。通过对生产大数据进行数据分析和数据挖掘,开发了制造知识提取与凝练算法,可实现不同加工参数下喷嘴最佳射流位姿的预测。同时,通过机床主轴功率[96]、切削区温度监测[101]可对喷嘴位姿进行实时反馈优化。此外,随动喷嘴系统与机床系统的通信技术的发展,也将促进微量润滑技术在智能制造领域内的应用。

图7 参数化供给装置[101-103]

3 结语

可降解生物润滑剂微量润滑技术的应用大幅降低了传统金属切削液的消耗成本,实现了高效、清洁的材料去除加工。微量润滑雾化方式和射流供给位姿是影响润滑剂有效流量率的关键,有效流量率的提升有利于切/磨削加工性能。采用连续供给精密润滑泵的双通道微量润滑系统可实现两相流雾化的参数化调控。对传统微量润滑两相流气动雾化进行静电/超声场赋能,可改善液滴在切/磨削区的浸润性能,同时提升雾化液滴粒径的可控性,从而解决了生物润滑剂的飘散难题。计算流体动力学仿真促进了新型喷嘴及内冷刀具/砂轮的出现。不同材料去除方式(如车削、铣削、磨削加工)由于其边界条件的改变,流场分布差异较大。改变喷嘴的靶距和射流角度可以改善切/磨削的加工性能,随动喷嘴装置的应用将成为微量润滑参数化可控供给技术的发展趋势。

近年来,微量润滑赋能雾化与供给系统关键技术在制造领域已经取得了显著成果,并且关于微量润滑技术应用的文献数量呈上升趋势。根据前文系统性的综述,未来的研究可能集中于微量润滑复合增效技术、微量润滑智能供给关键技术等。微量润滑复合增效技术包括以下几方面。

1)纳米流体微量润滑。纳米流体能够有效提升换热效率,降低切削过程中传入刀具−工件界面的热载荷,使得难加工材料的可加工性得到改善。同时,纳米增强相的添加还能够降低摩擦界面的摩擦磨损行为,因此纳米流体有望在精密制造领域进一步推广应用。此外,还需要依据切/磨削加工工况调配出不同油膜承载能力、不同浸润性能和不同相变温度的极压抗磨环保可降解生物润滑剂,建立不同工况下最优润滑剂映射数据库。

2)低温微量润滑。通过低温冷却介质与微量润滑介质的耦合作用,既能够保证摩擦界面的有效润滑,又能够降低切削温度。微量润滑介质内冷供给系统(包括内冷刀柄、主轴改造和微量润滑机床等)需要进一步优化和推广应用。此外,还需要领域内主要研究团队探讨建立量化评估标准,以实现统一的参数优化策略。

3)超声振动辅助微量润滑。超声振动产生的分离特性打开了刀具−切屑间的禁区,使微量润滑介质在瞬时真空的作用下因泵吸作用而被吸入刀具−切屑分离空间内,充分发挥了其润滑作用。有必要对超声振动辅助微量润滑的浸润性能进行完整的量化评价,包括振动界面的液滴破碎、毛细波等对润滑介质铺展面积的影响机制。

4)织构刀具辅助微量润滑。合理排布的微织构可以有效降低刀具−切屑接触长度,减小摩擦接触面积。此外,微切屑可以储存在织构内部,避免工件被碎屑刮伤和塑性变形。织构可以作为润滑介质的储存空间,减少润滑介质侧流,并在切削过程中释放润滑剂,以减少摩擦。在未来的研究中,需要进一步揭示非均匀润湿性表面和仿生微织构表面的润滑增效行为。

微量润滑智能供给关键技术包括以下几方面。

1)工艺参数数据库。搭建微量润滑切/磨削参数智能感知平台,实现切削参数、加工参数、评价参数的自动化提取。建立难加工材料切/磨削工艺标准化公开数据库,包括刀具参数(材料参数、几何参数)、工件材料、润滑介质参数(基础润滑剂化学配方、纳米添加相参数、润滑介质供给量、气压、靶距、入射角)、切削参数(切削速度、进给量、切削深度)、加工性能评价参数(切削力、切削温度、工件表面完整性),有望为微量润滑技术产业应用提供技术指导。

2)大数据驱动的参数优化策略。构建微量润滑切/磨削加工输入−输出参数映射关系图谱,阐明微量润滑切/磨削加工参数优化策略。利用公开数据库实现人工智能算法优化模型的训练,并应用于机械制造加工生产线的工艺参数优化,有望为智能制造领域发展提供新思路。

3)离散制造喷嘴位姿调控策略。离散制造工艺参数较为复杂,常规优化策略并不能提供有效的指导。建立机床−随动喷嘴系统通信标准,实现加工参数的在线提取,有望提升喷嘴位姿调控的效率。此外,建立多自由度随动喷嘴系统动力学分析模型,优化随动喷嘴装置结构,可最大限度地发挥润滑介质的抗磨减摩效果。

4)微量润滑切/磨削加工智能生产线。传统零件加工生产线尚未考虑微量润滑介质供给系统的空间布局。通过对零部件加工工艺进行分析,设计微量润滑切/磨削加工专用夹具,配合物料智能传输系统,实现清洁切/磨削加工智能产线布局的密集性和功能的可拓展性,有望为高端装备和绿色制造提供技术支持。

[1] YANG Min, LI Chang-he, ZHANG Yan-bin, et al. Maximum Undeformed Equivalent Chip Thickness for Ductile- Brittle Transition of Zirconia Ceramics under Different Lubrication Conditions[J]. International Journal of Machine Tools & Manufacture (Design, Research and Application), 2017(122): 55-65.

[2] ZHANG Yan-bin, LI Chang-he, JI He-ju, et al. Analysis of Grinding Mechanics and Improved Predictive Force Model Based on Material-Removal and Plastic-Stacking Mechanisms[J]. International Journal of Machine Tools and Manufacture, 2017, 122: 81-97.

[3] ZHANG Jian-chao, WU Wen-tao, LI Chang-he, et al. Convective Heat Transfer Coefficient Model under Nanofluid Minimum Quantity Lubrication Coupled with Cryogenic Air Grinding Ti-6Al-4V[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2021, 8(4): 1113-1135.

[4] YANG Min, LI Chang-he, LUO Liang, et al. Predictive Model of Convective Heat Transfer Coefficient in Bone Micro-Grinding Using Nanofluid Aerosol Cooling[J]. International Communications in Heat and Mass Transfer, 2021, 125: 105317.

[5] HUANG Bao-teng, LI Chang-he, ZHANG Yan-bin, et al. Advances in Fabrication of Ceramic Corundum Abrasives Based on Sol-Gel Process[J]. Chinese Journal of Aeronautics, 2021, 34(6): 1-17.

[6] 卢守相, 郭塞, 张建秋, 等. 高性能难加工材料可磨削性研究进展[J]. 表面技术, 2022, 51(3): 12-42.

LU Shou-xiang, GUO Sai, ZHANG Jian-qiu, et al. Grindability of High Performance Difficult-to-Machine Materials[J]. Surface Technology, 2022, 51(3): 12-42.

[7] 康仁科, 宋鑫, 董志刚, 等. 钨合金超声椭圆振动切削表面完整性研究[J]. 表面技术, 2021, 50(11): 321-328.

KANG Ren-ke, SONG Xin, DONG Zhi-gang, et al. Study on Surface Integrity of Tungsten Alloy Processed by Ultrasonic Elliptical Vibration Cutting[J]. Surface Technology, 2021, 50(11): 321-328.

[8] 梁志强, 李蒙招, 陈碧冲, 等. 基于微磨削方法的微织构刀具制备与切削性能研究[J]. 表面技术, 2020, 49(2): 143-150.

LIANG Zhi-qiang, LI Meng-zhao, CHEN Bi-chong, et al. Fabrication and Cutting Performance of Micro-Textured Tools Based on Micro-Grinding[J]. Surface Technology, 2020, 49(2): 143-150.

[9] PERVAIZ S, KANNAN S, KISHAWY H A. An Extensive Review of the Water Consumption and Cutting Fluid Based Sustainability Concerns in the Metal Cutting Sector[J]. Journal of Cleaner Production, 2018, 197: 134-153.

[10] MARCHAND G, LAVOIE J, RACINE L, et al. Evaluation of Bacterial Contamination and Control Methods in Soluble Metalworking Fluids[J]. Journal of Occupational and Environmental Hygiene, 2010, 7(6): 358-366.

[11] SANCHEZ J A, POMBO I, ALBERDI R, et al. Machining Evaluation of a Hybrid MQL-CO2Grinding Technology[J]. Journal of Cleaner Production, 2010, 18(18): 1840-1849.

[12] LILLIENBERG L, BURDORF A, MATHIASSON L, et al.Exposure to Metalworking Fluid Aerosols and Determinants of Exposure[J]. The Annals of Occupational Hygiene, 2008, 52(7): 597-605.

[13] STEPHENSON D, AGAPIOU J. Metal Cutting Theory and Practice, Third Edition[M]. Boca Raton: CRC Press, 2016: 803-833.

[14] GAO Teng, LI Chang-he, JIA Dong-zhou, et al. Surface Morphology Assessment of CFRP Transverse Grinding Using CNT Nanofluid Minimum Quantity Lubrication[J]. Journal of Cleaner Production, 2020, 277: 123328.

[15] SUI Meng-hua, LI Chang-he, WU Wen-tao, et al. Temperature of Grinding Carbide with Castor Oil-Based MoS2Nanofluid Minimum Quantity Lubrication[J]. Journal of Thermal Science and Engineering Applications, 2021, 13(5): 051001.

[16] YIN Qin-gan, LI Chang-he, DONG Lan, et al. Effects of Physicochemical Properties of Different Base Oils on Friction Coefficient and Surface Roughness in MQL Milling AISI 1045[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2021, 8(6): 1629-1647.

[17] 徐帅强, 张彦彬, 周宗明, 等. 汽车轮毂洁净制造自动化生产线设计[J]. 制造技术与机床, 2022(4): 32-37.

XU Shuai-qiang, ZHANG Yan-bin, ZHOU Zong-ming, et al. Design of Automated and Cleaner Production Line for Wheel Hub in Automobile Manufacturing[J]. Manufacturing Technology & Machine Tool, 2022(4): 32-37.

[18] 施壮, 郭树明, 刘红军, 等. 生物润滑剂微量润滑磨削GH4169镍基合金性能实验评价[J]. 表面技术, 2021, 50(12): 71-84.

SHI Zhuang, GUO Shu-ming, LIU Hong-jun, et al. Experimental Evaluation of Minimum Quantity Lubrication of Biological Lubricant on Grinding Properties of GH4169 Nickel-Base Alloy[J]. Surface Technology, 2021, 50(12): 71-84.

[19] 王晓铭, 张建超, 王绪平, 等. 不同冷却工况下的磨削钛合金温度场模型及验证[J]. 中国机械工程, 2021, 32(5): 572-578.

WANG Xiao-ming, ZHANG Jian-chao, WANG Xu-ping, et al. Temperature Field Model and Verification of Titanium Alloy Grinding under Different Cooling Conditions[J]. China Mechanical Engineering, 2021, 32(5): 572- 578.

[20] 王晓铭, 张建超, 王绪平, 等. 冷风微量润滑纳米粒子体积分数对钛合金磨削性能的影响[J]. 金刚石与磨料磨具工程, 2020, 40(5): 23-29.

WANG Xiao-ming, ZHANG Jian-chao, WANG Xu-ping, et al. Effect of Nanoparticle Volume on Grinding Performance of Titanium Alloy in Cryogenic Air Minimum Quantity Lubrication[J]. Diamond & Abrasives Engineering, 2020, 40(5): 23-29.

[21] 王德祥, 赵齐亮, 张宇, 等. 离子液体在微量润滑磨削界面的摩擦学机理研究[J]. 中国机械工程, 2022, 33(5): 560-568.

WANG De-xiang, ZHAO Qi-liang, ZHANG Yu, et al. Investigation on Tribological Mechanism of Ionic Liquid on Grinding Interfaces under MQL[J]. China Mechanical Engineering, 2022, 33(5): 560-568.

[22] 黄保腾, 张彦彬, 王晓铭, 等. SG砂轮磨削镍基合金GH4169砂轮磨损机理与磨削性能的实验评价[J]. 表面技术, 2021, 50(12): 62-70.

HUANG Bao-teng, ZHANG Yan-bin, WANG Xiao-ming, et al. Experimental Evaluation of Wear Mechanism and Grinding Performance of SG Wheel in Machining Nickel- Based Alloy GH4169[J]. Surface Technology, 2021, 50(12): 62-70.

[23] 丁文锋, 奚欣欣, 占京华, 等. 航空发动机钛材料磨削技术研究现状及展望[J]. 航空学报, 2019, 40(6): 022763.

DING Wen-feng, XI Xin-xin, ZHAN Jing-hua, et al. Research Status and Future Development of Grinding Technology of Titanium Materials for Aero-Engines[J]. Acta Aeronautica et Astronautica Sinica, 2019, 40(6): 022763.

[24] ZHANG Yan-bin, LI Hao nan, LI Chang-he, et al. Erratum to: Nano-Enhanced Biolubricant in Sustainable Manufacturing: From Processability to Mechanisms[J]. Friction, 2022: 1-2.

[25] DUAN Zhen-jing, YIN Qin-gan, LI Chang-he, et al. Milling Force and Surface Morphology of 45 Steel under Different Al2O3Nanofluid Concentrations[J]. The International Journal of Advanced Manufacturing Technology, 2020, 107(3): 1277-1296.

[26] DUAN Zhen-jing, LI Chang-he, DING Wen-feng, et al. Milling Force Model for Aviation Aluminum Alloy: Academic Insight and Perspective Analysis[J]. Chinese Journal of Mechanical Engineering, 2021, 34(1): 18.

[27] GAO Teng, LI Chang-he, YANG Min, et al. Mechanics Analysis and Predictive Force Models for the Single- Diamond Grain Grinding of Carbon Fiber Reinforced Polymers Using CNT Nano-Lubricant[J]. Journal of Materials Processing Technology, 2021, 290: 116976.

[28] 李长河. 清洁切削加工及赋能技术研究进展与展望[J]. 金属加工(冷加工), 2022(3): 6-8.

LI Chang-he. Research Progress and Prospect of Clean Cutting and Energizing Technology[J]. Metal Working (Metal Cutting), 2022(3): 6-8.

[29] WANG Xiao-ming, LI Chang-he, ZHANG Yan-bin, et al. Vegetable Oil-Based Nanofluid Minimum Quantity Lubrication Turning: Academic Review and Perspectives[J]. Journal of Manufacturing Processes, 2020, 59: 76-97.

[30] 贾东洲, 张乃庆, 刘波, 等. 静电雾化微量润滑粒径分布特性与磨削表面质量评价[J]. 金刚石与磨料磨具工程, 2021, 41(3): 89-95.

JIA Dong-zhou, ZHANG Nai-qing, LIU Bo, et al. Particle Size Distribution Characteristics of Electrostatic Minimum Quantity Lubrication and Grinding Surface Quality Evaluation[J]. Diamond & Abrasives Engineering, 2021, 41(3): 89-95.

[31] JIANG X, SIAMAS G A, JAGUS K, et al. Physical Modelling and Advanced Simulations of Gas-Liquid Two- Phase Jet Flows in Atomization and Sprays[J]. Progress in Energy and Combustion Science, 2010, 36(2): 131-167.

[32] HADAD M, BEIGI M. A Novel Approach to Improve Environmentally Friendly Machining Processes Using Ultrasonic Nozzle-Minimum Quantity Lubrication System[J]. The International Journal of Advanced Manufacturing Technology, 2021, 114(3): 741-756.

[33] CABANETTES F, FAVERJON P, SOVA A, et al. MQL Machining: From Mist Generation to Tribological Behavior of Different Oils[J]. The International Journal of Advanced Manufacturing Technology, 2017, 90(1): 1119- 1130.

[34] 隋孟华, 张乃庆, 李长河, 等. 纳米流体微量润滑磨削硬质合金温度场模型与实验验证[J]. 制造技术与机床, 2020(3): 85-91.

SUI Meng-hua, ZHANG Nai-qing, LI Chang-he, et al. Theoretical Analysis and Experiment on Temperature Field of Nano-Fluid Micro-Lubrication Grinding Cemented Carbide[J]. Manufacturing Technology & Machine Tool, 2020(3): 85-91.

[35] ZHANG Yan-bin, LI Chang-he, JIA Dong-zhou, et al. Experimental Evaluation of the Lubrication Performance of MoS2/CNT Nanofluid for Minimal Quantity Lubrication in Ni-Based Alloy Grinding[J]. International Journal of Machine Tools and Manufacture, 2015, 99: 19-33.

[36] ZHANG Yan-bin, LI Chang-he, JIA Dong-zhou, et al. Experimental Evaluation of MoS2Nanoparticles in Jet MQL Grinding with Different Types of Vegetable Oil as Base Oil[J]. Journal of Cleaner Production, 2015, 87: 930-940.

[37] 梁赐乐, 袁尧辉, 王成勇, 等. 微量润滑系统油雾调控及雾粒特性研究[J]. 中国机械工程, 2022, 33(5): 607- 614.

LIANG Ci-le, YUAN Yao-hui, WANG Cheng-yong, et al. Study on Oil Mist Control and Oil Mist Particle Characteristics of MQL Systems[J]. China Mechanical Engineering, 2022, 33(5): 607-614.

[38] PARK K H, OLORTEGUI-YUME J, YOON M C, et al. A Study on Droplets and Their Distribution for Minimum Quantity Lubrication (MQL)[J]. International Journal of Machine Tools and Manufacture, 2010, 50(9): 824-833.

[39] BALAN A S S, KULLARWAR T, VIJAYARAGHAVAN L, et al. Computational Fluid Dynamics Analysis of MQL Spray Parameters and Its Influence on Superalloy Grinding[J]. Machining Science and Technology, 2017, 21(4): 603-616.

[40] EMAMI M, SADEGHI M H, SARHAN A A D. Investigating the Effects of Liquid Atomization and Delivery Parameters of Minimum Quantity Lubrication on the Grinding Process of Al2O3Engineering Ceramics[J]. Journal of Manufacturing Processes, 2013, 15(3): 374-388.

[41] SAI S S, MANOJKUMAR K, GHOSH A. Assessment of Spray Quality from an External Mix Nozzle and Its Impact on SQL Grinding Performance[J]. International Journal of Machine Tools and Manufacture, 2015, 89: 132-141.

[42] MARUDA R W, KROLCZYK G M, FELDSHTEIN E, et al. A Study on Droplets Sizes, Their Distribution and Heat Exchange for Minimum Quantity Cooling Lubrication (MQCL)[J]. International Journal of Machine Tools and Manufacture, 2016, 100: 81-92.

[43] LV Tao, XU Xue-feng, YU Ai-bing, et al. Oil Mist Concentration and Machining Characteristics of SiO2Water- Based Nano-Lubricants in Electrostatic Minimum Quantity Lubrication-EMQL Milling[J]. Journal of Materials Processing Technology, 2021, 290: 116964.

[44] XU Xue-feng, LV Tao, LUAN Zhi-qiang, et al. Capillary Penetration Mechanism and Oil Mist Concentration of Al2O3Nanoparticle Fluids in Electrostatic Minimum Quantity Lubrication (EMQL) Milling[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(5): 1937-1951.

[45] GUO Shu-ming, LI Chang-he, ZHANG Yan-bin, et al. Analysis of Volume Ratio of Castor/Soybean Oil Mixture on Minimum Quantity Lubrication Grinding Performance and Microstructure Evaluation by Fractal Dimension[J]. Industrial Crops and Products, 2018, 111: 494-505.

[46] 张晓阳, 李长河, 张彦彬, 等. 电场参数对雾化特性及微量润滑磨削性能影响的实验研究[J]. 制造技术与机床, 2018(10): 105-111.

ZHANG Xiao-yang, LI Chang-he, ZHANG Yan-bin, et al. Experimental Study of Effect of Electric Field Parameters on Atomization Characteristics and Grinding Performance of Minimal Quantity Lubrication[J]. Manufacturing Technology & Machine Tool, 2018(10): 105-111.

[47] 张晓阳. 植物油基静电雾化微量润滑磨削的雾化机理与润滑性能实验研究[D]. 青岛: 青岛理工大学, 2018: 49-79.

ZHANG Xiao-yang. Experimental Study and Atomization Mechanism on Vegetable Oil Based Electrostatic Atomization and MQL[D]. Qingdao: Qingdao Tehcnology University, 2018: 49-79.

[48] 贾东洲, 李长河, 张彦彬, 等. 钛合金生物润滑剂电牵引磨削性能及表面形貌评价[J]. 机械工程学报, 2022, 58(5): 198-211.

JIA Dong-zhou, LI Chang-he, ZHANG Yan-bin, et al. Grinding Performance and Surface Morphology Evaluation of Titanium Alloy Using Electric Traction Bio Micro Lubricant[J]. Journal of Mechanical Engineering, 2022, 58(5): 198-211.

[49] JIA Dong-zhou, ZHANG Yan-bin, LI Chang-he, et al. Lubrication-Enhanced Mechanisms of Titanium Alloy Grinding Using Lecithin Biolubricant[J]. Tribology International, 2022, 169: 107461.

[50] XU Xue-feng, HUANG Shui-quan, WANG Ming-huan, et al. A Study on Process Parameters in End Milling of AISI- 304 Stainless Steel under Electrostatic Minimum Quantity Lubrication Conditions[J]. The International Journal of Advanced Manufacturing Technology, 2017, 90(1): 979- 989.

[51] HUANG Shui-quan, LV Tao, WANG Ming-huan, et al. Enhanced Machining Performance and Lubrication Mechanism of Electrostatic Minimum Quantity Lubrication- EMQL Milling Process[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(1): 655- 666.

[52] LV Tao, HUANG Shui-quan, LIU En-ting, et al. Tribological and Machining Characteristics of an Electrostatic Minimum Quantity Lubrication (EMQL) Technology Using Graphene Nano-Lubricants as Cutting Fluids[J]. Journal of Manufacturing Processes, 2018, 34: 225-237.

[53] SU Yu, LU Qiong, YU Tong, et al. Machining and Environmental Effects of Electrostatic Atomization Lubrication in Milling Operation[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(5): 2773-2782.

[54] SU Yu, JIANG Hai, LIU Zhi-qiang. A Study on Environment-Friendly Machining of Titanium Alloy via Composite Electrostatic Spraying[J]. The International Journal of Advanced Manufacturing Technology, 2020, 110(5): 1305-1317.

[55] SU Yu, JIANG Hai, LIU Zhi-qiang. An Experimental Investigation on Heat Transfer Performance of Electrostatic Spraying Used in Machining[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112(5): 1285-1294.

[56] BARTOLOMEIS A D, NEWMAN S T, SHOKRANI A. Initial Investigation on Surface Integrity when Machining Inconel 718 with Conventional and Electrostatic Lubrication[J]. Procedia CIRP, 2020, 87: 65-70.

[57] LEE P H, KIM J W, LEE S W. Experimental Characterization on Eco-Friendly Micro-Grinding Process of Titanium Alloy Using Air Flow Assisted Electrospray Lubrication with Nanofluid[J]. Journal of Cleaner Production, 2018, 201: 452-462.

[58] SHAH P, KHANNA N, ZADAFIYA K, et al. In-House Development of Eco-Friendly Lubrication Techniques (EMQL, Nanoparticles+EMQL and EL) for Improving Machining Performance of 15-5 PHSS[J]. Tribology International, 2020, 151: 106476.

[59] SHAH P, GADKARI A, SHARMA A, et al. Comparison of Machining Performance under MQL and Ultra-High Voltage EMQL Conditions Based on Tribological Properties[J]. Tribology International, 2021, 153: 106595.

[60] 杨敏, 李长河, 李润泽, 等. 一种神经外科超声聚焦辅助三级雾化冷却与术后创口成膜装置: 中国, 107789030A[P]. 2018-03-13.

YANG Min, LI Chang-he, LI Run-ze, et al. Neurosurgical Ultrasonic Focusing Assisted Three-Stage Atomization Cooling and Postoperative Wound Film Forming Device: China, 107789030A[P]. 2018-03-13.

[61] JIA Dong-zhou, LI Chang-he, ZHANG Yan-bin, et al. Experimental Evaluation of Surface Topographies of NMQL Grinding ZrO2Ceramics Combining Multiangle Ultrasonic Vibration[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100(1): 457-473.

[62] GAO Teng, ZHANG Xian-peng, LI Chang-he, et al. Surface Morphology Evaluation of Multi-Angle 2D Ultrasonic Vibration Integrated with Nanofluid Minimum Quantity Lubrication Grinding[J]. Journal of Manufacturing Processes, 2020, 51: 44-61.

[63] 李华, 任坤, 殷振, 等. 纵弯转换超声振动雾化系统的振动特性与设计研究[J]. 振动工程学报, 2015, 28(3): 462-469.

LI Hua, REN Kun, YIN Zhen, et al. The Vibration Characteristics and Design of Ultrasonic Atomization System Based on Longitudinal-Flexural Vibration Conversion[J]. Journal of Vibration Engineering, 2015, 28(3): 462-469.

[64] 曹洋, 李华, 任坤, 等. 球面聚焦超声辅助汽雾冷却系统换热特性研究[J]. 中国机械工程, 2018, 29(11): 1279- 1284.

CAO Yang, LI Hua, REN Kun, et al. Research on Heat Transfer Performances of Spherical Focused Ultrasound Assisted Ultrasonic Atomizing Cooling System[J]. China Mechanical Engineering, 2018, 29(11): 1279-1284.

[65] MENG Jian-bing, HUANG Bing-qi, DONG Xiao-juan, et al. Experimental Investigation on Ultrasonic Atomization Assisted Turning of Titanium Alloy[J]. Micromachines, 2020, 11(2): 168.

[66] HUANG Wei-tai, LIU Wei-shu, TSAI J T, et al. Multiple Quality Characteristics of Nanofluid/Ultrasonic Atomization Minimum Quality Lubrication for Grinding Hardened Mold Steel[J]. IEEE Transactions on Automation Science and Engineering, 2018, 15(3): 1065-1077.

[67] HUANG Wei-tai, TSAI J T, HSU C F, et al. Multiple Performance Characteristics in the Application of Taguchi Fuzzy Method in Nanofluid/Ultrasonic Atomization Minimum Quantity Lubrication for Grinding Inconel 718 Alloys[J]. International Journal of Fuzzy Systems, 2022, 24(1): 294-309.

[68] HUANG Wei-tai, CHOU F I, TSAI J T, et al. Optimal Design of Parameters for the Nanofluid/Ultrasonic Atomization Minimal Quantity Lubrication in a Micromilling Process[J]. IEEE Transactions on Industrial Informatics, 2020, 16(8): 5202-5212.

[69] HUANG Wei-tai, CHOU F I, TSAI J T, et al. Application of Graphene Nanofluid/Ultrasonic Atomization MQL System in Micromilling and Development of Optimal Predictive Model for SKH-9 High-Speed Steel Using Fuzzy- Logic-Based Multi-Objective Design[J]. International Journal of Fuzzy Systems, 2020, 22(7): 2101-2118.

[70] JUN M B G, JOSHI S S, DEVOR R E, et al. An Experimental Evaluation of an Atomization-Based Cutting Fluid Application System for Micromachining[J]. Journal of Manufacturing Science and Engineering, 2008, 130(3): 031118.

[71] NATH C, KAPOOR S G, SRIVASTAVA A K, et al. Study of Droplet Spray Behavior of an Atomization-Based Cutting Fluid Spray System for Machining Titanium Alloys[J]. Journal of Manufacturing Science and Engineering, 2014, 136(2): 021004.

[72] HOYNE A C, NATH C, KAPOOR S G. On Cutting Temperature Measurement during Titanium Machining with an Atomization-Based Cutting Fluid Spray System[J]. Journal of Manufacturing Science and Engineering, 2015, 137(2): 024502.

[73] HOYNE A C, NATH C, KAPOOR S G. Characterization of Fluid Film Produced by an Atomization-Based Cutting Fluid Spray System during Machining[J]. Journal of Manufacturing Science and Engineering, 2013, 135(5): 051006.

[74] LEFEBURE A, SHIM D. Ultrasonic Atomization of Highly Viscous Biodegradable Oils for MQL Applications[J]. Journal of Mechanical Science and Technology, 2021, 35(12): 5503-5516.

[75] 刘明政, 李长河, 曹华军, 等. 低温微量润滑加工技术研究进展与应用[J]. 中国机械工程, 2022, 33(5): 529- 550.

LIU Ming-zheng, LI Chang-he, CAO Hua-jun, et al. Research Progresses and Applications of CMQL Machining Technology[J]. China Mechanical Engineering, 2022, 33(5): 529-550.

[76] WANG Yao-gang, LI Chang-he, ZHANG Yan-bin, et al. Experimental Evaluation of the Lubrication Properties of the Wheel/Workpiece Interface in Minimum Quantity Lubrication (MQL) Grinding Using Different Types of Vegetable Oils[J]. Journal of Cleaner Production, 2016, 127: 487-499.

[77] GUO Shu-ming, LI Chang-he, ZHANG Yan-bin, et al. Experimental Evaluation of the Lubrication Performance of Mixtures of Castor Oil with other Vegetable Oils in MQL Grinding of Nickel-Based Alloy[J]. Journal of Cleaner Production, 2017, 140: 1060-1076.

[78] LI Ben-kai, LI Chang-he, ZHANG Yan-bin, et al. Heat Transfer Performance of MQL Grinding with Different Nanofluids for Ni-Based Alloys Using Vegetable Oil[J]. Journal of Cleaner Production, 2017, 154: 1-11.

[79] OBIKAWA T, ASANO Y, KAMATA Y. Computer Fluid Dynamics Analysis for Efficient Spraying of Oil Mist in Finish-Turning of Inconel 718[J]. International Journal of Machine Tools and Manufacture, 2009, 49(12/13): 971- 978.

[80] SHI Chao-feng, LI Xun, CHEN Zhi-tong. Design and Experimental Study of a Micro-Groove Grinding Wheel with Spray Cooling Effect[J]. Chinese Journal of Aeronautics, 2014, 27(2): 407-412.

[81] GAO Teng, LI Chang-he, ZHANG Yan-bin, et al. Dispersing Mechanism and Tribological Performance of Vegetable Oil-Based CNT Nanofluids with Different Surfactants[J]. Tribology International, 2019, 131: 51-63.

[82] WANG Xiao-ming, LI Chang-he, ZHANG Yan-bin, et al. Tribology of Enhanced Turning Using Biolubricants: A Comparative Assessment[J]. Tribology International, 2022, 174: 107766.

[83] DUAN Zhen-jing, LI Chang-he, ZHANG Yan-bin, et al. Milling Surface Roughness for 7050 Aluminum Alloy Cavity Influenced by Nozzle Position of Nanofluid Minimum Quantity Lubrication[J]. Chinese Journal of Aeronautics, 2021, 34(6): 33-53.

[84] ZHANG Yan-bin, LI Chang-he, ZHANG Qiang, et al. Improvement of Useful Flow Rate of Grinding Fluid with Simulation Schemes[J]. The International Journal of Advanced Manufacturing Technology, 2016, 84(9): 2113- 2126.

[85] DUCHOSAL A, SERRA R, LEROY R. Numerical Study of the Inner Canalization Geometry Optimization in a Milling Tool Used in Micro Quantity Lubrication[J]. Mechanics & Industry, 2014, 15(5): 435-442.

[86] ZHU Guang-yuan, YUAN Song-mei, CHEN Bo-chuan. Numerical and Experimental Optimizations of Nozzle Distance in Minimum Quantity Lubrication (MQL) Milling Process[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(1): 565-578.

[87] STACHURSK I W, SAWICK I J, KRUPANEK K, et al. Application of Numerical Simulation to Determine Ability of Air Used in MQL Method to Clean Grinding Wheel Active Surface during Sharpening of Hob Cutters[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2021, 8(4): 1095-1112.

[88] 沈玉杰, 裴宏杰, 王贵成. MQL外圆车削数值模拟及流场分析[J]. 机械设计与制造, 2012(8): 208-210.

SHEN Yu-jie, PEI Hong-jie, WANG Gui-cheng. The Numerical Simulation and Flow Field Analysis of MQL Cylindrical Turning[J]. Machinery Design & Manufacture, 2012(8): 208-210.

[89] CHEN Ming, JIANG Li, SHI Bo-wen, et al. CFD Analysis on the Flow Field of Minimum Quantity Lubrication during External Thread Turning[J]. Materials Science Forum, 2012, 723: 113-118.

[90] 贾东洲, 李长河, 张彦彬, 等. 纳米粒子射流微量润滑磨削雾化喷嘴下游流场数值模拟与实验研究[J]. 组合机床与自动化加工技术, 2015(9): 5-9.

JIA Dong-zhou, LI Chang-he, ZHANG Yan-bin, et al. Numerical Simulation and Experimental Research about Downstream Flow Field of Atomizing Nozzle in Nanoparticle Jet MQL Grinding[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2015(9): 5-9.

[91] MAO Cong, ZHOU Xin, YIN Lai-rong, et al. Investigation of the Flow Field for a Double-Outlet Nozzle during Minimum Quantity Lubrication Grinding[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(1): 291-298.

[92] ZHU Guang-yuan, YUAN Song-mei, KONG Xiao-yao, et al. Flow and Aeroacoustic Characteristics Evaluation of Microjet Noise Reduction Concept in the Nozzle Design for Minimum Quantity Lubrication[J]. Journal of Sound and Vibration, 2020, 488: 115638.

[93] RAHIM E A, DORAIRAJU H. Evaluation of Mist Flow Characteristic and Performance in Minimum Quantity Lubrication (MQL) Machining[J]. Measurement, 2018, 123: 213-225.

[94] ALBERDI R, SANCHEZ J A, POMBO I, et al. Strategies for Optimal Use of Fluids in Grinding[J]. International Journal of Machine Tools and Manufacture, 2011, 51(6): 491-499.

[95] IRANI R A, BAUER R J, WARKENTIN A. A Review of Cutting Fluid Application in the Grinding Process[J]. International Journal of Machine Tools and Manufacture, 2005, 45(15): 1696-1705.

[96] GRETLER M, PEIFFER K. Process for Monitoring the Setting of the Coolant Nozzle of a Grinding Machine: USA, 7452261[P]. 2008-11-18.

[97] YOSHINOBU Y. Nozzle Advancing/Retreating Mechanism: Japan, 2003186887A[P]. 2003-06-30.

[98] HAHNEMANN P. Positioning Unit for Minimum Quantity Lubrication Nozzles: Germany, 000029915499U1[P]. 2000-01-05.

[99] GOLDMAN F M, CHAMBERS R V, CLIPPARD W L, et al. Lubricant Nozzle Positioning System and Method: USA, 5444634[P]. 1995-08-22.

[100] 武文涛, 李长河, 李润泽, 等. 基于数控铣床的微量润滑多自由度智能喷头系统: 中国, 208773153U[P]. 2019-04-23.

WU Wen-tao, LI Chang-he, LI Run-ze, et al. Minimum Quantity Lubrication Multi-Freedom-Degree Intelligent Spray Head System Based on CNC Milling Machine: China, 208773153U[P]. 2019-04-23.

[101] 隋孟华, 武文涛, 李长河, 等. CNC铣床多自由度微量润滑智能喷头系统: 中国, 208496526U[P]. 2019-02-15.

SUI Meng-hua, WU Wen-tao, LI Chang-he, et al. CNC Milling Machine Multi Freedom Minimal Quantity Lubrication Intelligence Spray Nozzle System: China, 208496526U[P]. 2019-02-15.

[102] 隋孟华, 武文涛, 李长河, 等. 基于三轴并联平台的数控卧式车床微量润滑智能喷头系统: 中国, 209110704U[P]. 2019-07-16.

SUI Meng-hua, WU Wen-tao, LI Chang-he, et al. Numerical Control Horizontal Lathe Minimal Quantity Lubrication Intelligent Spray Head System Based on Three- Axis Parallel Platform: China, 209110704U[P]. 2019-07- 16.

[103] 隋孟华, 李长河, 武文涛, 等. 基于六轴联动平台的数控卧式车床微量润滑智能喷头系统: 中国, 109093442A[P]. 2018-12-28.

SUI Meng-hua, LI Chang-he, WU Wen-tao, et al. Six- Axis Linkage Platform Based Intelligent Spray Head System for Minimum-Quantity Lubrication of Numerical Control Horizontal Lathe: China, 109093442A[P]. 2018-12- 28.

[104] 曹华军, 陈二恒, 鞠文杰, 等. 一种可编程微量润滑喷射角相位调节装置及其使用方法: 中国, 108115462A[P]. 2018-06-05.

CAO Hua-jun, CHEN Er-heng, JU Wen-jie, et al. Programmable Minimum Quantity Lubrication Jet Angle Phase Adjusting Device and Using Method Thereof: China, 108115462A[P]. 2018-06-05.

[105] 赵武, 于泽源, 张子达, 等. 外冷式微量润滑机械手、机床及润滑方法: 中国, 109648396A[P]. 2019-04-19.

ZHAO Wu, YU Ze-yuan, ZHANG Zi-da, et al. Outer Cooling Type Miniature Lubrication Manipulator, Machine Tool and Lubrication Method: China, 109648396A[P]. 2019-04-19.

[106] 吴一平, 陈勇, 白玉玺, 等. 一种适用于MQL铣削加工的精准喷射润滑装置: 中国, 112720051A[P]. 2021- 04-30.

WU Yi-ping, CHEN Yong, BAI Yu-xi, et al. Precise Spraying Lubrication Device Suitable for MQL Milling: China, 112720051A[P]. 2021-04-30.

Research Progress on Key Technology of Enabled Atomization and Supply System of Minimum Quantity Lubrication

1,1,1,1,2,3,4,5

(1. School of Mechanical and Automotive Engineering, Qingdao University of Technology, Shandong Qingdao, 266520, China; 2. Hanergy (Qingdao) Lubrication Technology Co., Ltd., Shandong Qingdao 266100, China; 3. Chengdu Tool Research Institute Co., Ltd., Chengdu 610500, China; 4. Sichuan Future Aerospace Industry Co., Ltd., Sichuan Shifang 618400, China; 5. School of Air Transportation, Shanghai University of Engineering Science, Shanghai 201620, China)

Traditional metal cutting fluids have negative impact on environmental protection, human health and manufacturing costs and cannot meet the requirements of green manufacturing. Minimum quantity lubrication (MQL) is a green lubricant supply technology between flooding and dry processing. A small amount of degradable bio-lubricant is atomized by compressed air to form micro droplets, which plays the role of lubrication and wear resistance. However, there is no relevant research to summarize the law of precise transportation technology of atomized droplets, which fails to provide scientific guidance for minimum quantity lubrication supply parameters. For this purpose, the research progress on enabled atomization and transportation system of MQL was reviewed. The evolution law of droplet size and atomization angle of MQL two-phase flow pneumatic atomization with supply parameters was revealed. A new lubrication method of electrostatic enabled atomization MQL supply was proposed. The regulation mechanism of electrostatic enabled atomization performance and the permeation characteristics of charged fluid were analyzed. The homogenization mechanism of ultrasonic enabled atomized droplets and the optimization strategy of process parameters were expounded. Furthermore, the flow field distribution law of tool/grinding wheel-workpiece interface based on hydrodynamic model was analyzed, and the effect law of nozzle structure on droplet transportation was clarified, which provided theoretical support for the selection of nozzle placement parameters. Moreover, the research progress of the parameterized control device of the nozzle placement was discussed, and the problem of parameterized supply of the lubricating medium was solved. Finally, the key technologies of MQL compound synergism and intelligent supply were prospected in order to provide theoretical support and technical guidance for the engineering application of MQL technology.

minimum quantity lubrication; atomization; cutting; grinding; flow field; nozzle

2022-05-18;

2022-06-10

WANG Xiao-ming (1997-), Male, Doctoral candidate, Research focus: sustainable and precision manufacturing.

李长河(1966—),男,博士,教授,主要研究方向为智能与洁净精密制造。

LI Chang-he (1966-), Male, Doctor, Professor, Research focus: intelligent and sustainable precision manufacturing.

王晓铭, 李长河, 张彦彬, 等. 微量润滑赋能雾化与供给系统关键技术研究进展[J]. 表面技术, 2022, 51(9): 1-14.

TH16

A

1001-3660(2022)09-0001-14

10.16490/j.cnki.issn.1001-3660.2022.09.000

2022–05–18;

2022–06–10

国家重点研发计划(2020YFB2010500);国家自然科学基金(51975305、51905289);山东省自然科学基金重点项目(ZR2020KE027);山东省自然科学基金(ZR2021QE116)

Fund:National Key Research and Development Program of China (2020YFB2010500); National Natural Science Foundation of China (51975305, 51905289); Key Projects of Natural Science Foundation of Shandong Province (ZR2020KE027); Natural Science Foundation of Shandong Province (ZR2021QE116)

王晓铭(1997—),男,博士研究生,主要研究方向为洁净精密制造。

WANG Xiao-ming, LI Chang-he, ZHANG Yan-bin, et al. Research Progress on Key Technology of Enabled Atomization and Supply System of Minimum Quantity Lubrication[J]. Surface Technology, 2022, 51(9): 1-14.

责任编辑:彭颋