基于线圈优化设计的黄铜管内表面电磁抛光试验

潘明诗,陈燕,程海东,张志鹏,吴炫炫,韩冰

基于线圈优化设计的黄铜管内表面电磁抛光试验

潘明诗,陈燕,程海东,张志鹏,吴炫炫,韩冰

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

设计一种低频交变磁场发生装置,高效率地去除H62黄铜管内的表面缺陷,提高其表面质量,延长其使用寿命。采用闭合铁芯的方式设计一种低频磁场发生装置,利用EDEM软件对磁场中的磁性磨粒进行运动仿真分析;对电磁线圈的缠绕方式、通电方式进行设计,并利用Ansys软件对不同的线圈缠绕方式和通电方式所产生的磁场进行模拟分析。数控车床夹持管件旋转,并与磁场发生装置相配合,使管件中的磁性磨粒在磁场中磁化,并紧贴管件内表面进行研磨抛光。使用触针式表面粗糙度测量仪和超景深 3D电子显微镜,对研磨前后的样品进行检测分析。基于三端缠绕方式,采用2种不同的通电方式对管件进行研磨加工,采用相对型通电方式研磨6 min后,H62黄铜管内的表面粗糙度由原始的0.618 μm降至0.373 μm。采用相邻型通电方式研磨6 min后,H62黄铜管内的表面粗糙度由原始的0.667 μm降至0.081 μm。利用低频交变磁场能够实现研磨工具(磁性磨粒)的循环更新,提高磁性磨粒的利用率。在采用三端缠绕方式通电时所产生的磁场强度更大,更适合于磁粒研磨加工。采用相邻型通电方式(N−N−S−S磁极排布)加工时,研磨压力更大,大幅缩短了加工时间,去除了管件内壁的原始缺陷。

低频交变磁场;磁粒研磨;线圈设计;H62黄铜管;表面质量

H62黄铜具有极好的导电、导热和抗腐蚀性等,且可塑性、加工性均较好,常用于机械零件的加工,是应用广泛的普通黄铜品种之一[1-5]。在加工过程中,黄铜管的内表面不可避免地存在内部条状沟痕、分层、微裂纹、凹坑等质量缺陷。若用黄铜管输送液体,当液体流经管件时会不断地对管件内壁进行冲刷,导致管件内表面缺陷不断扩展,从而出现湍流、喘振、破裂等现象。将黄铜管应用于船舶领域时,由于其内壁凹凸不平,海水中的氯离子会在凹坑、微裂纹处与管件发生化学反应,使管件内部受到腐蚀,这会大大降低黄铜管的使用寿命[6-10]。由此可见,需要对黄铜管内壁进行精密加工,以延长其使用寿命。目前,针对H62黄铜管表面处理的研究较少,针对其他材质的管件进行表面研磨抛光的案例较多。Yamaguchi等[11]提出了磁铁绕管件旋转抛光法,将内部磁性磨粒磁化,并吸引至管件表面,与管件发生相对运动,从而达到研磨去除材料的目的,该方法的研磨压力较小、效率较低。陈燕等[12]提出了在管外放置多个磁铁研磨内表面的方法,采用该方法在加工时磁性磨粒对管件内表面有着较大的研磨压力,由于磁铁位置相对固定,在工作一段时间后磁性磨粒在管件内部得不到及时更新,这样不仅缩短了磨粒的使用寿命,而且影响了磨削效率。赵杨等[13]提出了电磁铁交替通电的方法,该方法虽然促进了磁性磨粒的更新,但由于电磁铁的工作方式为交替通电,因此在工作中只有1个磁铁对管件进行加工,与2个磁铁形成闭合磁感线相比,磁性磨粒对管内壁的研磨压力相对较小。文中以H62黄铜管为加工对象,设计并提出一种新型低频磁场发生装置,针对铁芯的形状特征,对线圈的缠绕方式和通电方式进行设计,通过模拟仿真和实验对不同的方案进行讨论,总结出最优的加工方式,最终有效地完成H62黄铜管内表面的光整加工。

1 管件内表面研磨原理

1.1 磁性磨粒受力分析

采用低频交变磁场辅助研磨H62黄铜管内表面的加工原理如图1所示,将管件穿过电磁铁水平放置在中心的磁场中,电磁铁在通电后会产生磁场。漆包线的通电方向会影响4个磁极头的极性,从而决定磁场分布,不同的磁场分布对加工效果有着不可忽视的影响。通过改变通电方式,针对磁极头设计了相对型排布(N–S–N–S)、相邻型排布(N–N–S–S)等,如图1所示。将4个磁极头均布于管件周围,2个磁极头之间形成闭合磁回路,磁性磨粒被磁化,并沿着管壁附近的磁感线形成多个柔性“磁粒刷”,在磁力的作用下磁性磨粒紧密而有序地排列在管件内壁,比磁性磨粒散乱分布时磨粒的一致性更好,研磨得更加均匀[14],并且磁性磨粒在磁场力的作用下相互挤压,提供了足够的研磨压力。当管件进行加工时,管件由机床带动进行旋转运动,磁性磨粒团受到磁场的牵引作用,与管件内表面发生相对运动。通过对磁性磨粒进行受力分析可知,磁性磨粒在磁场力、离心力和摩擦力的共同作用下(磨粒之间的相互作用力及自身重力忽略不计)对管件内表面进行刻划、摩擦、滚压等作用。

根据Preston经验公式[15]得到材料的去除量,见式(1)。

式中:R(x,y)为材料的去除量;k为磁性磨粒与加工相关的比例常数;v(x,y)为磁性磨粒与工件之间的相对速度;p(x,y)为研磨粒子与工件间的研磨压力。

从式(1)中可以看出,若想增加材料的去除量、提高加工效率,可以增大磁性磨粒与工件之间的相对速度(,),也可以增大研磨压力(,)。如果增大二者之间的相对速度,则必须提高工件的转速,转速的增大将导致管件内部的磁性磨粒受到的离心力变大,而离心力过大将导致磁性磨粒脱离磁场的束缚,跟随管件转动,与工件表面没有相对运动也就失去了加工的能力。当工件转速确定时,通过增加研磨压力来提高材料的去除量,可以实现高效加工[16]。

对不同磁场中的磁性磨粒进行受力分析(如图1所示),管件所受的研磨压力主要与磁场力和离心力相关,磁场力的计算如式(2)所示[17]。

式中:为磁性磨粒在磁场中所受的合力;F为合力沿磁等势线方向的分力;F为合力沿磁力线方向的分力;为磁性磨粒的体积;r为磁性磨粒的相对磁导率;0为空气的相对磁导率;为磁性磨粒所处位置的磁场强度;(∂/∂)、(∂/∂)分别为磁场强度沿磁等势线方向和磁力线方向的梯度分量。

磁场强度最先由磁荷观点引出,后来安培提出了分子电流假说,自此磁场强度多用磁感应强度表示。二者的具体关系如式(3)所示[18]。

将式(3)带入式(2)中,得到式(4)。

在加工时,由于管件的转动,内部的磁性磨粒会受到离心力的作用[19],离心力c的表达式如式(5)所示。

式中:为磁性磨粒的质量;为磁性磨粒对于管件的相对速度;为管件内径。

由上述分析可知,研磨压力为磁性磨粒对管件内表面的法相作用力,其值为磁性磨粒所受磁场合力的法相分量与离心力c之和,如式(6)所示。

式中:为合力与管件法线方向的夹角。

从式(6)可以看出,研磨压力与磁感应强度、相对速度呈正相关,因此在不改变相对速度的情况下,可以通过增大磁感应强度来增大研磨压力。

1.2 磁性磨粒运动分析

将磁性磨粒放入磁场中,使得磁性磨粒在闭合磁感线上分布。电流的变化如图2所示,由于磁场为交变磁场,因此磁场会周期性地变化。随着电流方向的周期性改变,磁场方向也以一定频率发生改变,促使磁性磨粒在管内沿管件内表面的圆周方向发生周期性的运动。

图2 线圈电流波形

采用EDEM软件对单周期()内、交变磁场下的磁性磨粒(磁性磨粒团用流线代替)进行运动分析,如图3所示。

图3 单周期内磁性磨料运动

将磁性磨粒置于管中,当时间达到/4时,磁性磨粒被磁场吸引,从而压覆在管件内表面,如图3a所示;当时间达到/2时,线圈中的电流为0,磁场消失,磁性磨粒因自身重力会下滑一段距离,如图3b所示;当时间达到3/4时,由于电流反向,磁极头的极性与/4时相反,磁性磨粒又被重新吸引,从而压覆在管件内表面,如图3c所示;当时间达到T时,磁性磨粒会下滑一段距离,下滑距离与图3b的结果一致。随着磁场的不断变化,磁性磨粒不断地进行周期性运动,发生振动、翻滚,达到自适应更新的目的,最终实现管件内部的光整加工[20-22]。

2 电磁铁设计

2.1 电磁铁结构设计

电磁铁由铁芯和漆包线缠绕所成的线圈组合而成,4个E形铁芯通过2个硅钢块连接起来,从而形成一个完整的闭合铁芯,在铁芯上均匀绕制漆包线组成电磁铁。在E形铁芯中部加装矩形磁极头,不仅缩短了磁极与管件之间的距离,减少了漏磁,而且会使磁感线聚集通过磁极头,提高了加工区域的磁场强度。在缠绕漆包线时,不同的缠绕方式对电磁铁产生的磁场和磁场分布有着较大的影响,因此把E形铁芯分为3个区域,针对3个区域设计了2种不同的线圈缠绕方案,具体缠绕方案如图4所示。

2.2 磁场仿真分析

为了探究不同线圈缠绕方式和通电方式对管件内部磁场的影响,利用Ansys软件对加工区域的磁场进行有限元仿真分析。首先根据所设计的电磁铁利用SolidWorks软件进行实体建模,然后将模型导入Ansys软件中,并仿真分析不同线圈的绕线方式、通电方式所产生的磁场,以寻求加工区域的最优磁场。

图4 线圈缠绕方式

2.2.1 线圈缠绕方式分析

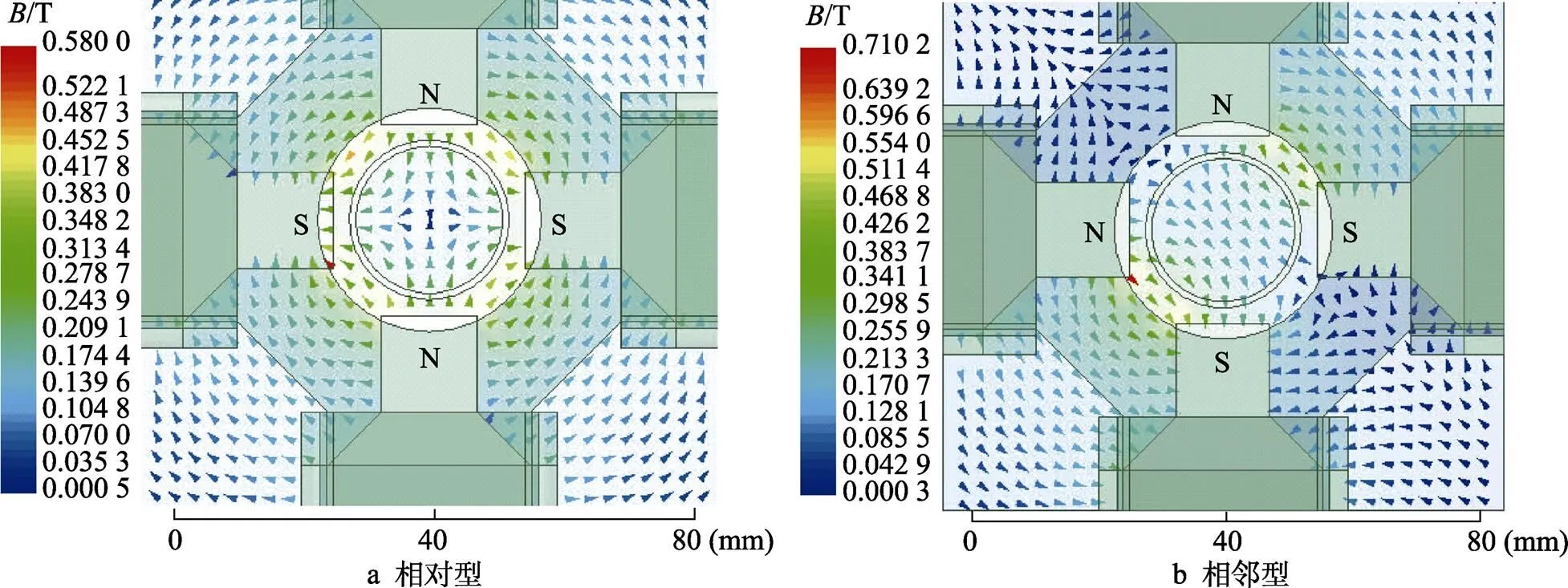

采用直径0.77 mm的铜漆包线制作电磁线圈,线圈的电阻较小、载流量较高,可充分利用铁芯空间提高线圈安匝数。若采用两端缠绕的方式,每端最多可以缠绕600匝线圈。若采用三端缠绕的方式,两端最多可以分别缠绕450匝线圈,在中部区域可以缠绕180匝线圈。在磁极头处采用N–N–S–S排布时通入2.5 A的交流电,针对图4中的2种线圈缠绕方式,利用Ansys软件对管件内壁加工区域进行磁场仿真,仿真结果如图5所示。

如图5a所示,采用两端缠绕时,由于两端的空间较大,可以增加线圈的匝数,进而达到增强磁场的目的。观察磁场云图可以看出,两端缠绕的电磁铁在加工区域(管件内壁)所产生的磁场强度最大可以达到0.25 T。如图5b所示,采用三端缠绕时,可以使线圈均匀地分布在铁芯的各个部位,使磁场分布得更均匀、更强。观察磁场云图可以看出,采用三端缠绕的方式时,加工区域的磁场强度可以达到0.30 T。

图5 不同线圈分布磁场云图

加工区域的磁场强度曲线如图6所示。在采用三端缠绕方式时所产生的磁场强度在绝大多数区域大于采用两端式缠绕时的磁场强度。究其原因,两端线圈产生的磁场相互对冲,使磁感线顺着中部铁芯发散出去,而采用三端缠绕时,铁芯中部缠绕的线圈起到了聚拢磁感线、增强磁场的作用,因此三端缠绕方式所产生的磁场优于两端缠绕方式。在进行实际线圈缠绕时采用三端缠绕方式,以下研究均基于三端缠绕方式进行。

图6 加工区域磁场强度曲线

2.2.2 线圈通电方式分析

将电磁铁各区域线圈相继连接,从而形成一个整体,各部分线圈之间首首相连,或者首尾相连,使4个磁极头呈现相邻型、相对型的磁极排布,低频交变磁场的频率为3 Hz时磁性磨粒的自锐性较好[23],因此通过调整变频器的电压和频率,使其在频率3 Hz时的电流峰值达到最大值(3 A)。通过Ansys软件对2种不同磁极排布方式所产生的磁场进行模拟,模拟结果如图7—9所示。

通过观察二者的磁场云图(图7)可以较为清晰地看出,采用相对型N–S–N–S磁极头排布时,管件的加工区域全部被覆盖于较强的磁场中,磁场强度较为一致。采用相邻型N–N–S–S磁极头排布时,较强的磁场区域只能覆盖管件部分的加工区域,磁场梯度变化较大。

图7 不同通电方式的磁场云图

图8 不同通电方式的磁感应矢量图

图9 加工区域磁场梯度的变化情况

观察二者的磁感应矢量图(图8)可以看出,采用相邻型N–N–S–S磁极头排布时,在加工区域可以形成2个闭合磁回路,磁性磨粒在其中可以形成2个“磁粒刷”进行工作;采用相对型N–S–N–S磁极头排布时,在加工区域可以形成4个闭合磁回路,磁性磨粒在其中可以形成4个“磁粒刷”进行工作。

由图9可以看出,相邻型通电方式与相对型通电方式相比,在加工区域所产生的磁场强度更大,磁场梯度变化也更大,而相对型通电方式所产生的磁场虽然在磁场强度、磁场梯度变化方面不如相邻型通电方式,但是在加工区域磁场强度较为平均,这也意味着管件各个加工区域都存在较大的研磨压力。

在磁粒研磨加工过程中,如果磁场强度大,则磁力大,所产生的研磨压力也大,能够较快地去除材料表面缺陷;磁场梯度变化大可以促进磨粒的实时更新,防止切削刃钝化[24]。这不仅能够提高材料的去除速度,还有利于增加磁性磨粒的使用寿命。磁场覆盖面积越大,意味着有更多的磨粒同时参与加工,提高了加工效率。2种通电方式各有利弊,需通过实验验证其加工效果。

3 实验过程及结果分析

3.1 实验条件

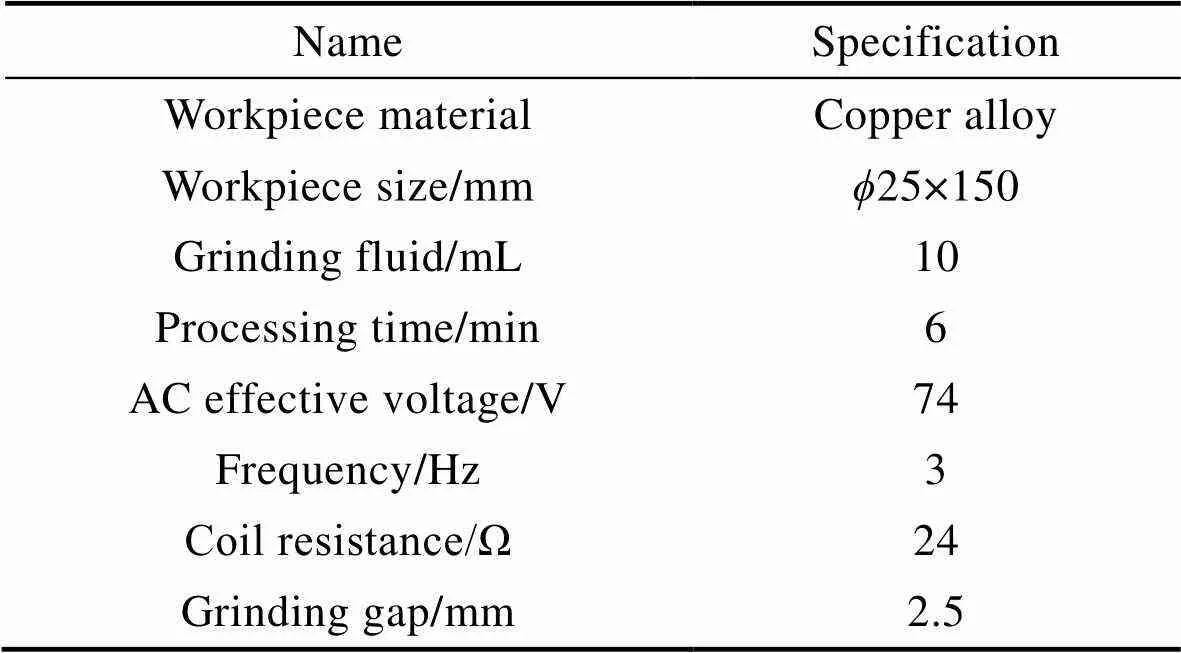

基于低频交变磁场磁粒研磨H62黄铜管的实验条件如表1所示,所加工的工件为厚度1 mm的H62黄铜管,管件的内径和外径分别为23 mm和25 mm,长度为150 mm。由于采用的加工方法为研磨加工,在加工过程中存在发热问题,因此研磨液采用具有良好散热性的水基研磨液,并且水基研磨液的黏度适中,且具有一定的润滑性。这样既可以保证在研磨时有足够的材料去除量,又在一定程度上减少了划痕[25]。研磨工具为磁性磨料,磨粒粒径不宜过大。当粒径过大时,虽然同等时间内去除材料的速度更快,但是很容易出现过磨现象。当粒径过小时,则会严重影响加工效率[26]。经过筛选,最终选用粒径为150 μm的磨料,把研磨液和磁性磨料按一定比例混合。在加工一定时间后,使用JB–8E触针式表面粗糙度仪测量研磨后工件的粗糙度,采用3D超景深电子显微镜(VHX–500F)观察研磨后工件的表面,从而监测管件内壁的表面质量变化情况。

表1 实验条件

Tab.1 Experimental conditions

3.2 实验装置

实验所需装置由数控车床、电磁装置、检测装置组成,实验装置示意图如图10所示。电磁装置包括变频器、铜线圈、铁芯等。变频器选用单项变频器,对50 Hz的交流电进行降压调频,将低频电流通入电磁铁线圈中,在加工区域形成交变磁场。检测装置由电流表和探针温度计组成,它可以实时检测电磁装置在加工时的电流和温度的波动情况。

在实验前,利用机床主轴的三抓卡盘水平夹持H62黄铜管,将磁性磨粒与研磨液按一定比例混合后加入管中。将电磁装置放置在机床可移动刀架上,使其可以随着刀架进行同步运动,从而实现电磁铁的往复运动。调整电磁装置的放置高度,使其中心与管件中心位于水平直线上,确保管件处于磁场的中心。在进行加工时,三抓卡盘夹持着管件进行旋转运动,电磁装置进行轴向往复运动,启动变频器电磁铁便产生了周期性的交变磁场,磁性磨粒不仅在管内跟随电磁铁进行轴向往复运动,而且还会发生周期性的翻滚,从而对管件内表面进行光整加工。

图10 实验装置

3.3 实验结果

为了测量方便,将管件剖切开,采用超声波清洗机进行清洗并吹干,然后用 JB–8E 触针式表面粗糙度测量仪采集管件内表面的数据。剖切长度为40 mm,从距离剖切端面10~30 mm区域,每间隔5 mm为一个测量点,对其进行测量,并取平均值,记为原始粗糙度。在加工时,将剖分的管件粘接起来,内部添加磁性磨料,每研磨1.5 min,测量管件内部测量点处的表面粗糙度,并记录所有数据的平均值。

采用不同的通电方式研磨H62黄铜管,内表面粗糙度的变化情况如图11所示。采用相对型通电方式研磨1.5 min,由于管件内壁凹凸不平,在加工过程中易产生尖点效应,凸起部分在研磨时能够被快速去除,表面粗糙度快速下降[27]。继续研磨3 min,加工区域磁场强度较弱的问题逐渐凸显。由于磁场强度较小,导致研磨压力过小,且磁性磨粒在磁场周期性变化的过程中易受到管件给予的离心力作用,离心力增大至一定程度后会使磁性磨粒挣脱磁场力的束缚,并随着管件内壁进行转动,这样就达不到持续去除材料的目的。

采用相邻型通电方式所产生的磁场,其磁场强度较大,研磨压力相对于相对型通电方式更大,这样大幅提高了去除材料的速度,表面粗糙度显著下降。采用相邻型通电方式在加工区域所产生的磁场梯度变化幅度更大,磁性磨粒翻滚得更加剧烈,会促使更多的切削刃参与加工,这样进一步提高了加工效率。采用相对型通电方式研磨6 min后,H62黄铜管内的表面粗糙度从0.618 μm下降至0.373 μm。采用相邻型通电方式研磨6 min后,管件内的表面粗糙度由0.667 μm下降至0.081 μm。可见采用相邻型通电方式研磨6 min后,其表面粗糙度的变化趋于稳定,加工效率更高。

图11 表面粗糙度的变化情况

利用超景深3D电子显微镜(VHX–500F)观测H62黄铜弯管内表面微观形貌变化,如图12所示。

从图12a可以看出,采用传统工艺制成的管件,内表面存在水平方向的沟状加工纹理、微裂纹、凹坑、凸棱等原始表面缺陷,且在微裂纹聚集的区域形成了较深的沟壑。从图12b可以看出,采用相对型通电方式研磨3 min后,原始表面上的污垢基本被去除,凹坑和沟状纹理高度差有所减小。从图12c可以看出,采用相邻型通电方式研磨3 min后,管件内表面的沟状加工纹理和较浅的微裂纹均基本被去除,表面凸棱的高度差得到大幅改善,部分较深微裂纹去除得不彻底,其根部的凹坑仍残留在表面。采用相对型通电方式继续研磨3 min后,可以看到工件的磨削效果明显减弱,管件表面缺陷无法被有效去除,如图12d所示。采用相邻型通电方式继续研磨3 min后,如图12e所示,微裂纹根部的凹坑已经基本被去除,表面凸棱消失。管件在进行旋转研磨抛光时,表面不可避免地存在轻微的竖直方向研磨痕迹,但经过加工后管件的表面质量得到大幅改善,且由于研磨轨迹的错综复杂,使得管件内表面在使用过程中不易产生裂纹、凹坑等缺陷,完全满足使用要求。

图12 H62黄铜管的微观形貌

4 结论

1)在缠绕电磁铁线圈时,三端式线圈分布由于中间线圈的存在可以有效聚集两端线圈对冲所产生的磁感线,与两端式线圈分布相比产生的磁场更强。

2)当管件外部的4个磁极头采用N–N–S–S分布时,基于同极性磁极相排斥的原则,形成了2个磁场更强的“磁粒刷”。相斥区域由于磁场强度较弱,使得整个加工区域的磁场梯度变化较大,磁性磨粒的切削刃的更新速度更快,加工效果更好。

3) 在低频交变磁场下,磁感线的方向呈周期性变化,使磁性磨粒在一定范围内跳动。这样不仅促进了切削刃的及时更新,提高了加工效率,而且延长了磁性磨粒的使用寿命。

4)采用基于低频交变磁场的磁粒研磨法对H62黄铜管进行加工时发现,在通入3 A、3 Hz的正弦电流时,采用三端式线圈缠绕方法、N–N–S–S磁极排布方式,加工区域的磁场强度相对最大,达到0.36 T。在研磨加工6 min后,H62黄铜管的内表面粗糙度从0.667 μm降至0.081 μm,并获得了较好的表面质量。

[1] 陈琴, 贺永东, 赵堂昌, 等.32 mm×1.5 mm H62黄铜管生产工艺[J]. 上海有色金属, 2012, 33(1): 25-27.

CHEN Qin, HE Yong-dong, ZHAO Tang-chang, et al. Fabrication Brass Tube32 mm×1.5 mm H62[J]. Shanghai Nonferrous Metals, 2012, 33(1): 25-27.

[2] 罗奇梁, 刘晋龙, 马力. 中国铜管加工制造装备的现状与发展趋势[J]. 现代制造技术与装备, 2019(4): 189-190.

LUO Qi-liang, LIU Jin-long, MA Li. Current Situation and Development Trend of Copper Tube Processing and Manufacturing Equipment in China[J]. Modern Manufacturing Technology and Equipment, 2019(4): 189-190.

[3] 左书瑞, 刘瑞泉. 碱性介质中两种Mannich碱对H62黄铜的缓蚀性能和吸附行为[J]. 化学研究与应用, 2010, 22(6): 704-709.

ZUO Shu-rui, LIU Rui-quan. Inhibition Action and Adsorption Behavior of Two Mannich Bases on H62 Brass in Alkaline Medium[J]. Chemical Research and Application, 2010, 22(6): 704-709.

[4] 郭锋, 康补晓. H62黄铜宏观力学性能与组织特征变化的关系[J]. 特种铸造及有色合金, 2000, 20(4): 7-9.

GUO Feng, KANG Bu-xiao. Relationship between Mechanical Properties and Microstructure Characteristics of H62 Brass[J]. Special Casting & Nonferrous Alloys, 2000, 20(4): 7-9.

[5] 曾佳伟, 牟雪萍, 彭开萍. 材料厚度对H62黄铜模压形变等效应变分布的影响[J]. 机械工程材料, 2011, 35(2): 92-96.

ZENG Jia-wei, MOU Xue-ping, PENG Kai-ping. Effect of Material Thickness on Distribution of Equivalent Strain during Groove Pressing Process of H62 Brass[J]. Materials for Mechanical Engineering, 2011, 35(2): 92-96.

[6] 徐卫兵. 消除H96黄铜管内部缺陷的研究[J]. 铜加工, 2012(4): 45-46.

XU Wei-bing. Research on Eliminating Internal Defects of H96 Brass Tube[J]. Copper Processing, 2012(4): 45-46.

[7] 伍超群, 朱峰, 刘英坤. 卫浴黄铜管开裂原因分析[J]. 金属热处理, 2011, 36(S1): 413-415.

WU Chao-qun, ZHU Feng, LIU Ying-kun. Fracture Analysis of the Brass Pipe for Bathroom[J]. Heat Treatment of Metals, 2011, 36(S1): 413-415.

[8] YU Zheng-hao, HAN Bing, CHEN Song, et al. Study on the Inner Surface Finishing of Irregular Spatial Elbow Pipe by the Centerline Reconstruction[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(9): 3085-3093.

[9] 陈燕, 赵杨, 陈松, 等. 基于旋转磁场的6061铝合金弯管内表面光整加工[J]. 中国表面工程, 2018, 31(5): 73-81.

CHEN Yan, ZHAO Yang, CHEN Song, et al. Finishing Internal Surface of 6061 Aluminum Alloy Bend Pipe Based on Rotating Magnetic Field[J]. China Surface Engineering, 2018, 31(5): 73-81.

[10] 苏倩. 全浸海水环境旋转电磁效应对H63黄铜的缓蚀机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2014: 2-6.

SU Qian. Study of Inhibition Mechanism on H63 in Full Immersion Seawater Treated by Rotating Electromagnetic Effcet[D]. Harbin: Harbin Institute of Technology, 2014: 2-6.

[11] YAMAGUCHI H, SHINMURA T, SEKINE M. Uniform Internal Finishing of SUS304 Stainless Steel Bent Tube Using a Magnetic Abrasive Finishing Process[J]. Journal of Manufacturing Science and Engineering, 2005, 127(3): 605-611.

[12] 陈燕, 张广彬, 韩冰, 等. 磁力研磨法对陶瓷管内表面超精密抛光技术的试验研究[J]. 摩擦学学报, 2015, 35(2): 131-137.

CHEN Yan, ZHANG Guang-bin, HAN Bing, et al. Experimental Investigation of Magnetic Abrasive Finishing for Super Precision Polishing of Inner Surface of the Ceramic Tube[J]. Tribology, 2015, 35(2): 131-137.

[13] 赵杨, 陈燕, 李文龙, 等. 电磁铁与永磁铁研磨铝合金管件内表面的对比研究[J]. 现代制造工程, 2020(3): 88-92.

ZHAO Yang, CHEN Yan, LI Wen-long, et al. Contrastive Study on the Inner Surface of Aluminum Alloy Pipe Grinded by Electromagnet and Permanent Magnet[J]. Modern Manufacturing Engineering, 2020(3): 88-92.

[14] 李瑞昊, 石广慧, 黄辉. 磨粒有序排布曲面砂轮设计及磨削性能实验研究[J]. 金刚石与磨料磨具工程, 2021, 41(4): 58-63.

LI Rui-hao, SHI Guang-hui, HUANG Hui. Experimental Research on Design and Performance of Curved Grinding Wheels with Orderly Arrangement of Abrasive Grains[J]. Diamond & Abrasives Engineering, 2021, 41(4): 58-63.

[15] 陈燕, 宋宗朋, 李昌, 等. 磁研磨法抛光40Cr钢管件内表面的影响因素[J]. 中国表面工程, 2015, 28(4): 62-69.

CHEN Yan, SONG Zong-peng, LI Chang, et al. Influencing Factors on Polishing Inner Surface of 40Cr Steel Pipe Fittings with a Magnetic Grinding Method[J]. China Surface Engineering, 2015, 28(4): 62-69.

[16] 陈燕, 刘昭前, 王显康. 超声波振动辅助磁力研磨加工研究[J]. 农业机械学报, 2013, 44(10): 294-298.

CHEN Yan, LIU Zhao-qian, WANG Xian-kang. Ultrasonic Vibration-Assisted Magnetic Abrasive Finishing[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(10): 294-298.

[17] XIE Hui-jun, ZOU Yan-hua, DONG Chao-wen, et al. Study on the Magnetic Abrasive Finishing Process Using Alternating Magnetic Field: Investigation of Mechanism and Applied to Aluminum Alloy Plate[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(5): 1509-1520.

[18] 陈燕, 周锟, 牛凤丽, 等. 航空发动机整体叶盘磁力研磨光整实验[J]. 航空动力学报, 2015, 30(10): 2323- 2330.

CHEN Yan, ZHOU Kun, NIU Feng-li, et al. Experiment of Surface Finishing on Aero-Engine Blisk by Magnetic Abrasive Finishing[J]. Journal of Aerospace Power, 2015, 30(10): 2323-2330.

[19] 张广彬. 陶瓷管内表面超精密研磨技术研究与应用[D]. 鞍山: 辽宁科技大学, 2015: 12-18.

ZHANG Guang-bin. Research and Application on Internal Surface of Ceramic Tube by the Ultra-Precision Grinding Technology[D]. Anshan: University of Science and Technology Liaoning, 2015: 12-18.

[20] QIAN Cheng, FAN Zeng-hua, TIAN Ye-bing, et al. A Review on Magnetic Abrasive Finishing[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112(3): 619-634.

[21] 赵杨, 陈燕, 程淼, 等. 电磁场作用下球形磁极辅助研磨弯管内表面研究[J]. 电镀与精饰, 2020, 42(1): 22-26.

ZHAO Yang, CHEN Yan, CHENG Miao, et al. Study on the Inner Surface Finishing of Bend Pipe by Electromagnetic Fields Drive Spherical Magnetic Pole[J]. Plating & Finishing, 2020, 42(1): 22-26.

[22] 陈燕, 曾加恒, 胡玉刚, 等. 超声复合磁力研磨加工镍基合金GH4169异形管[J]. 中国表面工程, 2018, 31(6): 118-124.

CHEN Yan, ZENG Jia-heng, HU Yu-gang, et al. Special- Shaped Pipe of Nickel Based Alloy GH4169 by Ultrasonic Assisted Magnetic Abrasive Finishing[J]. China Surface Engineering, 2018, 31(6): 118-124.

[23] 吴金忠, 邢百军, 邹艳华, 等. 低频交变磁场超精密平面磁力研磨加工研究[J]. 表面技术, 2018, 47(11): 281- 289.

WU Jin-zhong, XING Bai-jun, ZOU Yan-hua, et al. Ultra- Precision Surface Magnetic Grinding by Low Frequency Alternating Magnetic Field[J]. Surface Technology, 2018, 47(11): 281-289.

[24] 李文龙, 陈燕, 吕旖旎, 等. 聚磁盘形状对磁粒研磨加工管件内表面的影响[J]. 表面技术, 2020, 49(5): 354-359.

LI Wen-long, CHEN Yan, LYU Yi-ni, et al. Influence of Shape of Aggregate Magnetic Iron Plate on Inner Surface of Pipe by Magnetic Abrasive Finishing[J]. Surface Technology, 2020, 49(5): 354-359.

[25] 雷阳, 杨晓光, 冯凯萍, 等. 基于金刚石固结磨具的圆柱滚子高效研磨工艺研究[J]. 金刚石与磨料磨具工程, 2021, 41(3): 74-81.

LEI Yang, YANG Xiao-guang, FENG Kai-ping, et al. Research on High Efficiency Lapping Process of Cylindrical Roller Based on Consolidated Diamond Abrasive Tool[J]. Diamond & Abrasives Engineering, 2021, 41(3): 74-81.

[26] 刘文浩, 陈燕, 王杰, 等. SLM成型零件型腔内表面电解辅助磁粒研磨加工研究[J]. 中国表面工程, 2021, 34(3): 100-109.

LIU Wen-hao, CHEN Yan, WANG Jie, et al. Study on Electrolysis Assisted Magnetic Abrasive Finishing of SLM Parts Cavity Surface[J]. China Surface Engineering, 2021, 34(3): 100-109.

[27] 赵杨, 陈燕, 吕旖旎, 等. 球形开槽磁极辅助研磨H63黄铜弯管内表面[J]. 表面技术, 2020, 49(5): 360-367.

ZHAO Yang, CHEN Yan, LYU Yi-ni, et al. Spherical Magnet with Ring Grooves Assisted Grinding Inner Surface of H63 Brass Bend Pipe[J]. Surface Technology, 2020, 49(5): 360-367.

Experiment on Electromagnetic Polishing of Inner Surface of Brass Tube Based on Coil Optimization Design

,,,,,

(School of Mechanical Engineering and Automation, University of Science and Technology Liaoning, Liaoning Anshan 114051, China)

The work aims to design a low-frequency alternating magnetic field generator to remove the inner surface defects of H62 brass tube with high efficiency, so as to improve its surface quality and prolong its service life. A low-frequency magnetic field generator was designed with closed iron core. EDEM software was used to simulate the motion of magnetic abrasive particles in the magnetic field. The magnetic field generated under different winding modes and energization modes were simulated and analyzed with Ansys software. The pipe fitting was clamped and rotated by the NC lathe in combination with the magnetic field generator. The magnetic abrasive particles in the pipe fitting were magnetized in the magnetic field and close to the inner surface of the pipe fitting for grinding and polishing. The test samples before and after grinding were detected and analyzed by stylus surface roughness measuring instrument and super depth of field 3D electron microscope. Based on the three end winding mode, two different energization modes were used to grind the pipe fittings. After grinding for 6 min by the relative energization mode, the roughness of the inner surface of H62 brass tube changed from the original0.618 μm down to0.373 μm. After grinding for 6 minutes by the adjacent energization mode, the roughness of the inner surface of H62 brass tube changed from the original0.667 μm after down to0.081 μm. The use of low-frequency alternating magnetic field can realize the cyclic renewal of grinding tools (magnetic abrasive particles) and improve the utilization rate of magnetic abrasive particles. When the iron core is energized by three end winding, the magnetic field generated by the electromagnetic device is stronger and more suitable for magnetic abrasive finishing. When the adjacent energization mode (N-N-S-S magnetic pole arrangement) is adopted, the grinding pressure is larger. It greatly shortens the processing time and removes the original defects on the inner wall of the pipe fittings.

low frequency alternating magnetic field; magnetic abrasive finishing; coil design; H62 brass tube; surface quality

2021-10-14;

2022-03-10

PAN Ming-shi (1997-), Male, Postgraduate, Research focus: precision and special processing.

陈燕(1963—),女,博士,教授,主要研究方向为精密加工与特种加工。

CHEN Yan (1963-), Female, Doctor, Professor, Research focus: precision and special processing

潘明诗, 陈燕, 程海东,等.基于线圈优化设计的黄铜管内表面电磁抛光试验[J]. 表面技术, 2022, 51(9): 260-270.

TG356.28

A

1001-3660(2022)09-0260-11

10.16490/j.cnki.issn.1001-3660.2022.09.000

2021–10–14;

2022–03–10

国家自然科学基金(51775258);辽宁省自然科学基金重点项目(20170540458);精密与特种加工教育部重点实验室基金(B201703)

Fund:National Natural Science Foundation of China (51775258); Natural Science Foundation Plan Key Projects of Liaoning Province (20170540458); Key Laboratory Fund of Ministry of Education for Precision and Special Processing (B201703)

潘明诗(1997—),男,硕士生,主要研究方向为精密加工与特种加工。

PAN Ming-shi, CHEN Yan, CHENG Hai-dong, et al. Experiment on Electromagnetic Polishing of Inner Surface of Brass Tube Based on Coil Optimization Design[J]. Surface Technology, 2022, 51(9): 260-270.

责任编辑:彭颋