核电厂换热器安全阀起跳原因及改进措施研究

白 帆,车银辉

(苏州热工研究院有限公司,江苏苏州 215026)

0 引言

某核集团多个核电厂RRI(设备冷却水)系统定期切换和定期试验期间,在小流量工况下启动RRI 泵时,下游的EAS(安全壳喷淋系统)换热器安全阀(即RRI887/888VN 安全阀)频繁发生起跳现象。该问题已困扰电厂多年,如果安全阀起跳后不回座就会导致RRI 系统失效、核岛设备无法有效冷却,造成核安全风险。

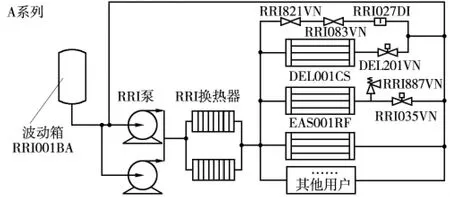

该RRI 系统为闭式循环冷却水系统,由泵、波动水箱、换热器等设备组成,其中RRI887/888VN 安全阀位于EAS 换热器下游(图1)。根据RCC-P[1]规定,RRI 系统冷段设备冷却水温度低于35 ℃,事故温度低于45 ℃;同时为保证其他系统安全运行,RRI 系统冷段设备冷却水温度大于15 ℃。

图1 RRI 系统布置示意

RRI 系统的作用主要有:①向核岛各用户提供冷却水;②把热负荷通过SEC(重要厂用水系统)传到海水之中;③在核岛各热交换器和海水之间形成屏障,防止来自有关热交换器的放射性流体释放到海水中[2]。

RRI887/888VN 安全阀为弹簧式安全阀,安全阀的整定压力为12.0 bar(1.2 MPa),其原理是依靠弹簧的弹性压力将阀门的瓣膜等密封件闭锁,当系统管线超压时阀瓣克服安全阀的弹簧压力,闭锁装置被顶开,安全阀开启泄压。

1 原因分析

1.1 RRI887/888VN 安全阀动作原因分析

1.1.1 集团内核电厂RRI 系统及设备调查对比

根据调查,这些RRI 系统设备的布置形式、标高完全相同;与系统压力直接相关的RRI 泵、RRI887888VN 安全阀由不同厂家生产,且包含进口/国产(表1);各类换热器、波动水箱等设备亦由不同厂家生产。

表1 核电厂RRI 泵及安全阀生产厂家对比

各核电厂的系统布置、设备差异对比分析表明,RRI887/888VN安全阀动作问题并非单一设备导致,也非安全阀设计缺陷等原因,因此需要从RRI 系统整体的运行情况综合研究分析RRI 泵启动瞬态工况,研究启泵的瞬间的系统冲击特性及安全阀处的压力变化情况。

1.1.2 RRI887/888VN 安全阀前压力瞬态分析

针对RRI 系统小流量运行时启泵工况开展多次录波分析,各电厂RRI887/888VN 安全阀动作均发生在RRI 泵启泵2~3 s后,这与RRI887/888VN 安全阀前压力的驼峰现象时间相对应(图2),压力峰值最大达到13.3 bar(1.33 MPa)。

图2 安全阀前压力驼峰瞬态录波情况

综合以上分析,RRI887/888VN 安全阀动作的根本原因是,小流量工况下RRI 泵启动时,转速、流量上升期间,RRI 泵出口及系统存在压力冲击现象。该现象是离心泵固有特性,最终造成安全阀处存在压力驼峰,引起安全阀起跳。

为解决该群厂技术问题,需从安全阀设计目的入手,同时对比国内外核电厂RRI 系统布置、设备差异,制定出合理可行的解决方案。

1.2 RRI887/888VN 安全阀设计目的分析

查询AMSE 规范[3-4]、API 520 标准[5]、法国RCC-P 标准以及国内换热器有关设计标准,确认RRI887/888VN 安全阀设计在EAS 换热器下游,是为了保护换热器在异常工况下不受损坏,但设计标准中涉及的异常工况在换热器实际运行中不会出现(表2),可以确认,这些安全阀属于“过度冗余设计”。

1.3 国内外核电厂系统设计调查

针对RRI887/888VN 安全阀“过度冗余设计”问题与国内、外核电设计专家交流,核实M310 堆型核电厂的RRI 系统设计、设备情况(表3)。

根据对比分析可得到以下结论:

(1)国内外M310 堆型核电厂系统管道布置,系统设备设计参数相似,且RRI 泵启动瞬态过程中也存在瞬态冲击现象。

(2)EDF M310 堆型核电厂EAS 换热器下游未设计RRI887/888VN 安全阀,法国格拉芙林(C 电厂参考电站)核电厂已运行将近40 年,暂未收到由于RRI 泵瞬态冲击引起设备异常事件的经验反馈。

根据以上调研分析,当EAS 换热器RRI 侧增加RRI887/888VN 安全阀后,由于RRI 系统本身存在瞬态冲击特性,造成安全阀运行不稳定,不仅未起到保护EAS 换热器的作用,反而还降低了RRI 系统可靠性。

2 解决方案评估分析

根据1.2 及1.3 章节分析,RRI887/888VN 安全阀属于过度冗余设计,考虑将提高安全阀定值作为最终解决方案。该方案不仅可以避免安全阀泄漏,还保留了安全阀的部分安全功能。

2.1 RRI887/888VN 安全阀最大许用压力分析

RRI887/888VN 安全阀上法兰和阀座为一体化制造,其安全阀设计参数、运行温度以及法兰设计的最高承压能力核实如下:

(1)安全阀的进口法兰材料和等级:上法兰,Z2CND17-12,CL150 磅级;下法兰,碳钢,CL150 磅级。

(2)结合EAS 换热器RRI 侧设计温度计算后,上法兰为薄弱点,其最高许用压力为16.1 bar(1.61 MPa)。

根据以上分析,初步确认将安全阀整定值调整至16.1 bar。

2.2 EAS 换热器及管道承压能力分析

(1)EAS 换热器最大许用压力分析。泄压装置的整定压力不得超出容器最大许用工作压力[6],而EAS 换热器的试验压力(密封压力)为18.0 bar,其最大许用工作压力应大于18.0 bar。

(2)EAS 换热器壳侧最大承压能力分析。参考EAS 换热器设计文件,其壳侧最大承压计算公式为:

式中 t——EAS 换热器壳体厚度,20 mm

R——EAS 换热器壳体内半径,580 mm

s——最大许用应力值,87.55 MPa

经计算,P=30.0 bar(3.0 MPa)。

(3)管道承压能力计算。管道承压能力计算公式如下:

式中 T——管道厚度,6.35 mm

0.D——外径,610 mm

SF——安全系数,取1

S——屈服强度,210 MPa

经计算,P=45 bar(4.5 MPa)。

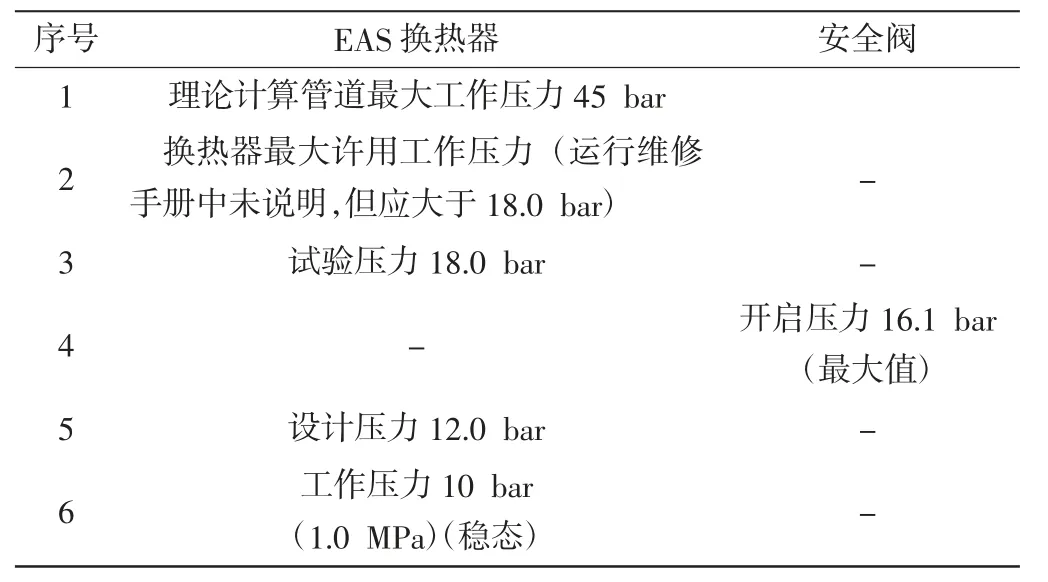

EAS 换热器承压能力和系统管道承压能力的分析结果见表4,可见RRI887/888VN 安全阀整定值需低于18.0 bar。

表4 容器运行压力统计

2.3 提升安全阀整定压力方案可行性分析

综合上述分析结果,确认安全阀整定值由12.0 bar 调整至16.1 bar 可满足系统及设备的承压能力。根据调研,提高RRI887/888VN 安全阀定值方案现场改造工作量小,更换核级弹簧仅需“0.8 万元/根”,安全阀仍然保留对EAS 换热器一定的保护功能并消除安全阀频繁起跳缺陷,有效提高了RRI 系统可靠性。

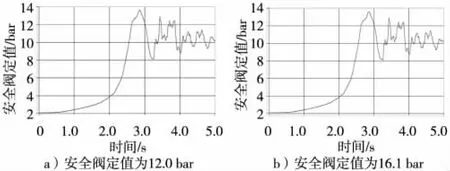

3 仿真计算验证分析

采用Flomaster 软件对RRI 系统开展建模仿真,评估安全阀定值调整后对系统瞬态压力的影响(图3)。仿真分析发现,当安全阀定值为12.0 bar 时系统瞬态最大压力为13.9 bar(1.39 MPa),提高安全阀定值至16.1 bar 时系统瞬态最大压力为14.0 bar(1.40 MPa)。由此可以判断,取消安全阀对系统泄压和瞬态压力的影响不大。

图3 Flomaster 建模仿真计算结果

4 结论

(1)造成RRI887/888VN 安全阀频繁起跳的根本原因是,小流量工况下RRI 泵启泵时存在压力瞬态冲击特性。参考设计标准,核实安全阀为“过度冗余设计”,这降低了RRI 系统可靠性。

(2)解决方案仅需更换RRI887/888VN 安全阀弹簧,将安全阀整定值由12.0 bar 提高至16.1 bar。提高整定值后降低了安全阀泄漏风险且仍保留安全阀部分安全功能。目前该方案已在某集团内各电厂推广实施,有效解决了RRI887/888VN 安全阀频繁起跳问题。