高速离心泵断齿及齿轴腐蚀故障分析

鲁世军,张 玉,侯亚伟,仝国栋,于彦博

(1.河南龙宇煤化工有限公司,河南商丘 476600;2.广州机械科学研究院有限公司 工业摩擦润滑技术国家地方联合工程研究中心,广东广州 510700)

0 引言

高速离心泵具有结构紧凑、低流量、高扬程等特点,广泛应用在化工生产中[1-2]。某煤化工企业的甲醇装置、乙二醇装置和醋酸装置应用多台高速离心泵,设备运行过程中发生一起断齿和多起传动部件腐蚀故障[3],严重影响装置稳定生产。探究高速泵故障发生原因并提出改善措施,避免故障再次发生。

1 高速泵基本结构

高速泵主要由电机、联轴器、增速齿轮箱、泵体和润滑油系统等组成,电机带动一级或二级增速齿轮箱将动力传导至泵体。泵体工作原理与常规离心泵相同,高转速叶轮使泵输介质具有较高的线速度,从而提高泵的扬程。

2 断齿

立式二级增速高速泵发生严重振动和声音异常,停机检修发现一级增速从动轮的多个齿轮断裂[4-5],并发现金属碎屑和颗粒,断齿齿轮如图1 所示。

图1 故障齿轮

2.1 检测与分析

为找出断齿原因,对断齿处部位进行取样检测和观察分析,检测项目及意义见表1。

表1 各样品检测项目及意义

2.1.1 断口宏观与微观分析

(1)宏观分析。断裂齿圈断口的宏观形貌如图2 所示,其中图2a)为齿轴断口的整体形貌,图2b)为齿轴断口的局部放大。由图2a)可见,齿轮存在多个断齿,而且断裂部位靠近齿轮的一侧,表明齿轴可能存在受力不均的情况。齿轮断口存在不同程度的氧化,而且氧化区相对比较光滑,表明齿轮可能存在疲劳开裂的情况。根据断口宏观形貌,可以判断开裂源为齿面分度圆附近,并向轮齿另一面的根部方向扩展。

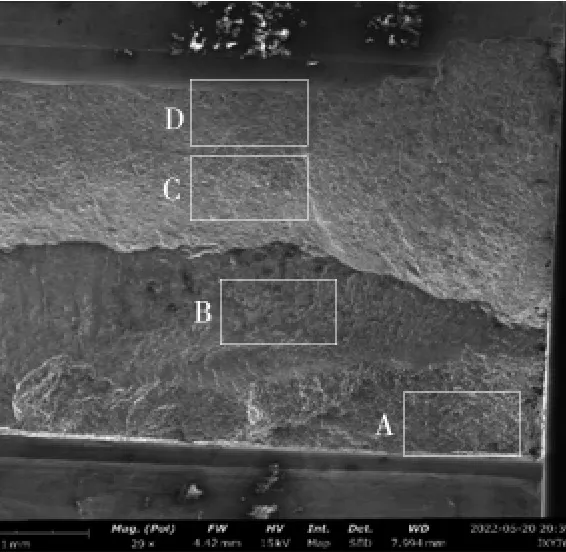

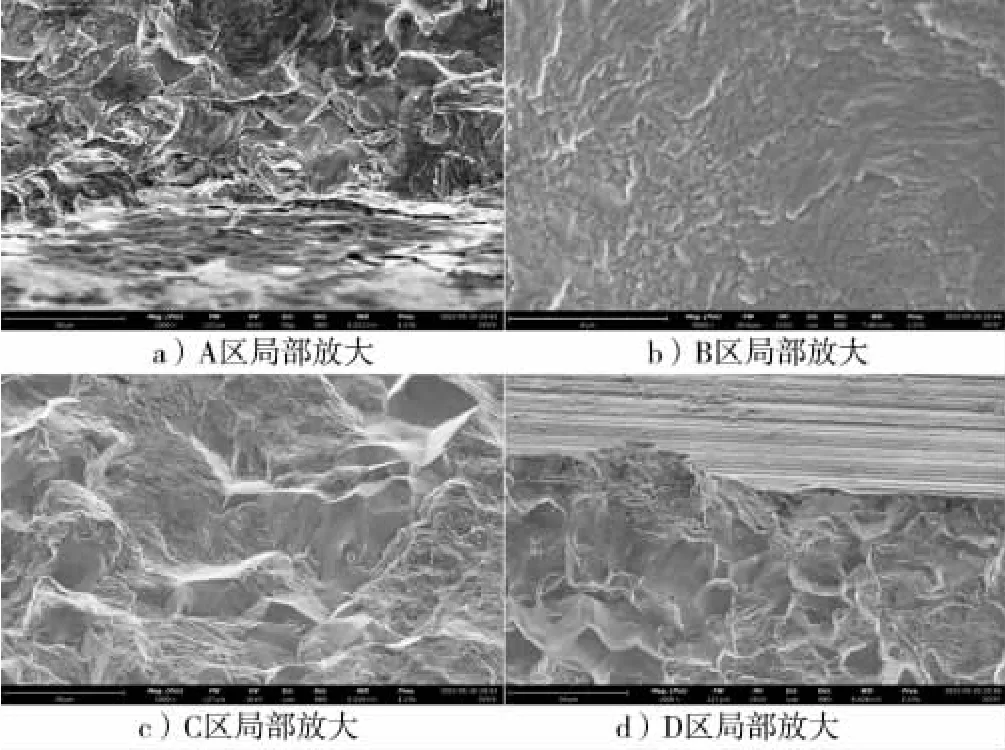

(2)微观分析。选择图2b)中方块区域作为进行断口微观形貌分析,齿轮断口的微观形貌如图3 所示,再选择其中4个区域进行观察:靠近开裂区A、裂纹扩展区B 和C、终断区D。断口4 个区域局部放大如图4 所示。

图2 断口处形貌

图3 微观观察区显微放大

图4 断口4 个区域局部放大

根据断口的微观形貌,未见A 区周围存在异常的加工缺陷或材料冶金质量缺陷;氧化比较明显的B 区存在明显的疲劳辉纹,表明该断口属于疲劳开裂产生的断口;D 区主要为组织解理断口和冰糖状断口,与齿轴表面经过强化处理有关。

由此可见齿轮是在多次累积损伤情况下产生的疲劳断裂,而不是在过载情况下产生的一次性断裂。

2.1.2 材料化学成分分析

采用德国WAS 公司的FOUNDRY-MASTER 台式真空火花发射光谱仪对送检齿轴材料进行化学成分分析。送检齿轴材料化学成分检测结果见表2,表2 中同时列出20CrMnTi 钢国家标准成分做对比。检测结果表明,送检齿轴材料的化学成分含量符合20CrMnTi 钢的国家标准要求。

表2 材料化学成分检测结果

2.1.3 金相组织分析

参照GB/T 13298—1991《金属显微组织检验方法》,对齿轴断裂部位分别制取轴向和径向金相分析试样,并进行冶金质量分析和金相组织分析。参照GB/T 10561—2005《钢中非金属夹杂物显微评定方法》,对材料的非金属夹杂物等级进行评定。

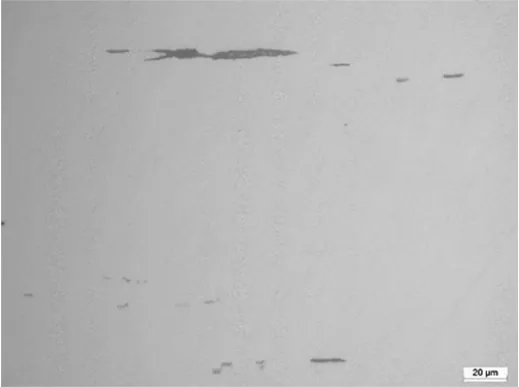

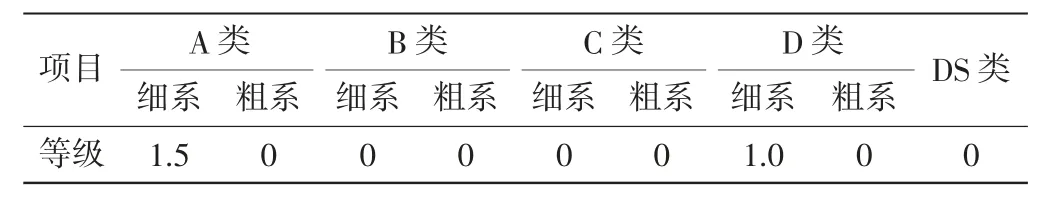

(1)冶金质量评定。轴向试样金相磨面未经浸蚀放大500 倍的微观形貌如图5 所示,非金属夹杂物等级评定结果见表3。

图5 轴向试样金相磨面未经浸蚀的微观形貌

表3 非金属夹杂物评级

说明:在表3 评级标准中,A 类为硫化物类,B 类为氧化铝类,C 类为硅酸盐类,D类为球状氧化物类,DS 类为单颗粒球状类;最不良级别均为3 级,其中又以粗系为最。

齿轴材料非金属夹杂物主要为“条状”的硫化物类和“点粒状”的氧化物类非金属夹杂物,材料中的非金属夹杂物不良程度适可,未发现材料中存在异常的冶金质量缺陷。

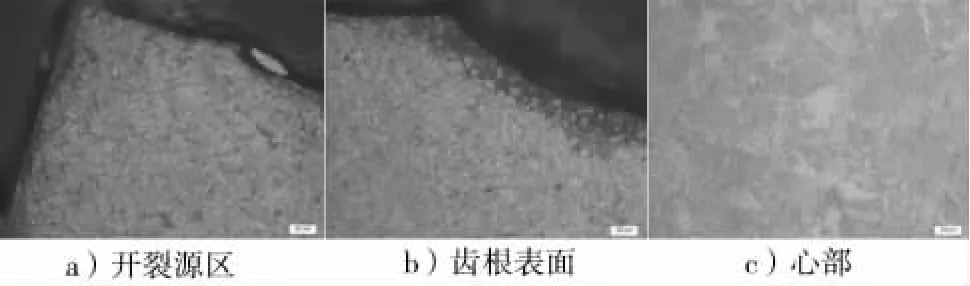

(2)金相组织分析。金相观察磨面浸蚀方法为4%硝酸乙醇溶液。齿部径向试样金相磨面经浸蚀后的显微组织如图6 所示,其中图6a)为靠近齿面(开裂源)的显微组织,图6b)为靠近齿根表面的显微组织,图6c)为心部区域的显微组织。

图6 齿部径向显微组织形貌

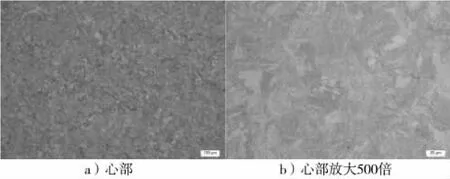

齿部轴向试样金相磨面经浸蚀后的显微组织如图7 所示,其中图7a)为心部区域的显微组织,图7b)为图7a)的局部放大。

图7 齿部轴向显微组织形貌

(3)材料显微组织评述。齿轴齿部表面存在渗碳层,渗碳层的金相组织主要为高碳回火马氏体+二次碳化物+少量残余奥氏体;齿轴表面存在非马氏体组织,齿根部的非马氏体组织深度约为24 μm,但靠近分度圆的齿面处(开裂源区)的非马氏体组织不明显,与该部位在渗碳处理后经过磨削加工有关,也表明齿轴的断裂与其表面非马氏体组织无关;心部金相组织主要为低碳回火马氏体+少量残余奥氏体+贝氏体。材料组织均匀细小,未发现存在异常组织缺陷。

根据GBT 25744—2010《钢件渗碳淬火回火金相检验》,评级材料渗碳层中的回火马氏体组织等级为4 级,残余奥氏体组织等级为3 级,碳化物组织等级为1 级,心部组织等级为2级,以上评级结果属于正常范围内。

2.2 结论与分析

故障齿轴材料符合相关标准,冶金质量和热处理质量良好。齿轴齿部断裂源为靠近分度圆处的齿表面,断裂部位位于齿轮一侧,属于多次累积损伤引起的疲劳断裂,而非过载引起的一次性断裂。由于断裂部位主要分布于齿轮的一侧,因此该齿轴存在受力不均的情况,导致局部区域受力较大,而引起早期疲劳失效。齿轴受力不均可能是由于装配不当引起的。

3 齿轴腐蚀

醋酸装置某立式高速离心泵出现振动异常,超过界限值后进行停机并拆机检修,发现与叶轮连接的高速齿轴出现多处腐蚀[6],腐蚀的齿轴如图8 所示。

图8 送检齿轴

3.1 检测与分析

为找出齿轴腐蚀原因,对腐蚀处部位进行取样检测和观察分析,检测项目及意义见表4。

表4 各样品检测项目及意义

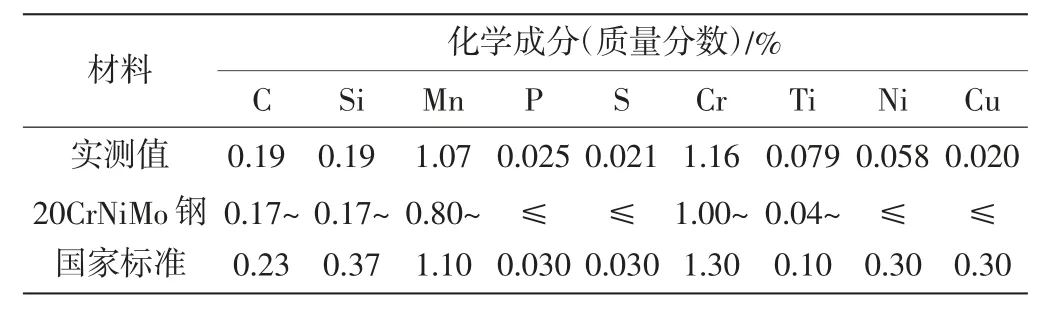

3.1.1 材料化学成分分析

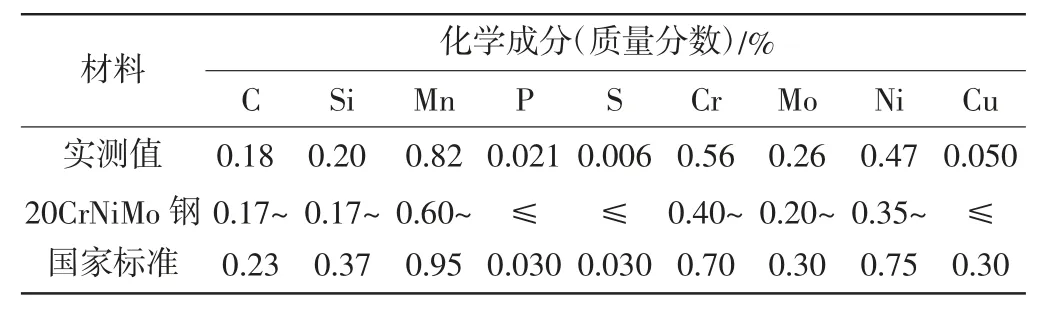

采用用德国WAS 公司的FOUNDRY-MASTER 台式真空火花发射光谱仪对送检齿轴材料进行化学成分分析。送检齿轴材料化学成分检测结果见表5,表中同时列出20CrNiMo 钢国家标准成分做对比。检测结果表明,送检齿轴材料的化学成分含量符合20CrNiMo 钢的国家标准要求。

表5 材料化学成分检测结果

3.1.2 金相组织分析

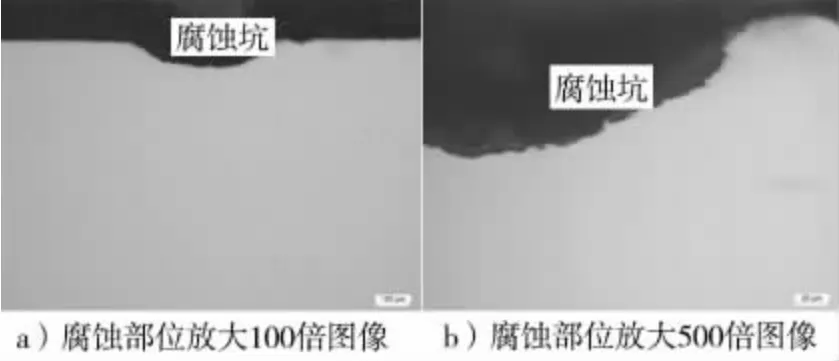

参照GB/T 13298—2015《金属显微组织检验方法》,对图8所示的取样检测部位分别制取轴向和径向金相分析试样,并进行冶金质量分析和金相组织分析。参照GB/T 10561—2005《钢中非金属夹杂物显微评定方法》,对材料的非金属夹杂物等级进行评定。参照GB/T 25744—2010《钢件渗碳淬火回火金相检验》,对齿轴材料的金相组织等级进行评定。图9 为齿轴表面腐蚀坑的500 倍局部放大图。

图9 轴向试样金相磨面未经浸的微观形貌

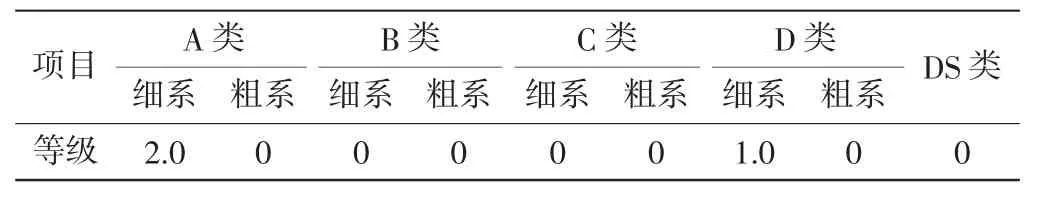

非金属夹杂物等级评定结果见表6。

表6 非金属夹杂物评级

说明:在表6 评级标准中,A 类为硫化物类,B 类为氧化铝类,C 类为硅酸盐类,D 类为球状氧化物类,DS 类为单颗粒球状类;最不良级别均为3 级,其中又以粗系为最。

齿轴材料非金属夹杂物主要为“点粒状”的氧化物类和“条状”硫化物类非金属夹杂物,材料中的非金属夹杂物不良程度适可,未发现材料内部和腐蚀坑周围中存在异常的冶金质量缺陷。

另外,材料显微组织分析表明未发现齿轴材料存在异常组织缺陷,未发现齿轴表面存在镀层,腐蚀坑周围组织也没发现存在异常。

3.1.3 缺陷微观形貌分析及能谱分析

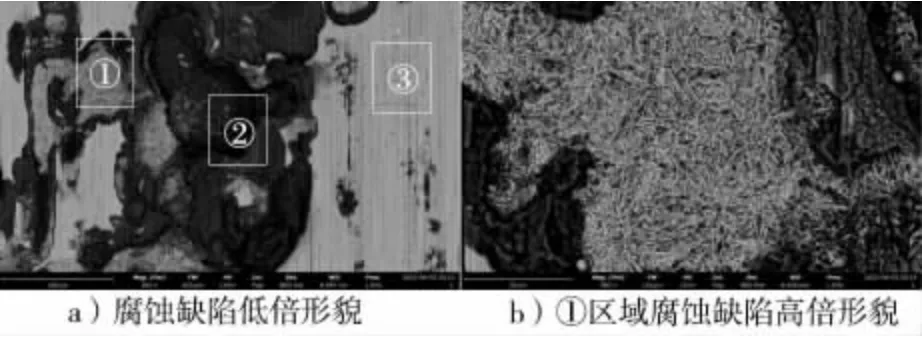

对图8 所示的取样部位切取能谱分析试样,并采用丙酮对其进行多次的超声清洗,然后对其进行微观形貌观察和能谱分析。腐蚀缺陷的微观形貌如图10 所示,其中图10a)为齿轴表面腐蚀缺陷的低倍形貌,图10b)为图10a)①区的局部放大。

图10 腐蚀缺陷的微观形貌

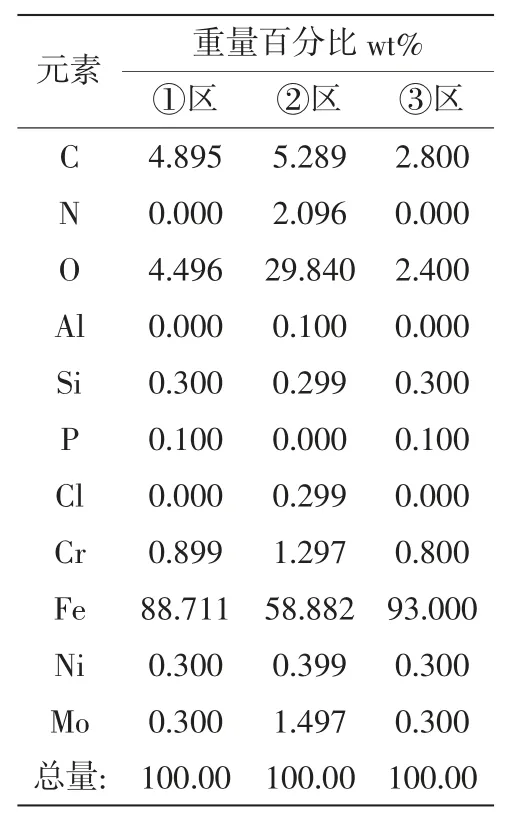

3 个区域的元素百分比见表7。

表7 3 个区域的元素百分比

备注:能谱分析属于元素定性半定量分析,特别对于原子序数较低的轻元素(如C、O、S、P 等)的分析准确度较低,但对于重金属元素分析准确度相对较高。

齿轴表面分布有大量的腐蚀产物,而腐蚀产物中含有S和Cl 等元素,表明齿轴周围存在腐蚀性介质引起齿轴表面的腐蚀。

3.2 结论与分析

根据以上分析,由于含S、Cl 元素的物质腐蚀齿轴金属表面,从而导致转子偏心,引发高速泵振动异常。

齿轴表面直接接触的是润滑油系统,该泵使用润滑油牌号为Mobil SHC 626,属合成型齿轮和轴承润滑油,黏度等级为ISO VG68。润滑油添加含有S、Cl元素的添加剂可以提高油品的抗极压性能。某第三方油品检测机构提供的资料显示Mobil SHC 626 的S 含量为20~60 mg/kg,因此腐蚀点的S 元素可能来自润滑油中的添加剂。

金属部件的腐蚀通常有水的参与,水可以加速腐蚀反应发生。该泵输送介质为乙酸和水,介质不含S 元素,但通常认为水中含有Cl 元素。水可能通过机械密封窜入到润滑油系统中,也可能通过冷却水系统和润滑呼吸口进入润滑油系统中,参与腐蚀反应。

4 改善措施

改善措施:①检查高速泵冷却水系统、机械密封避免水分进入润滑油系统中;②在呼吸口处增加硅胶呼吸器,减少外界水分进入;③加强油品水分检测,水分超标时及时换油;④变更润滑油牌号,使用不含S 元素的油品;⑤改善装配操作流程,提高装配精度,避免出现齿轴受力不均的情况。

5 结语

主要探究了高速泵断齿和齿轴腐蚀发生的原因,后期可以通过提高装配质量、改善机械密封、加装润滑系统呼气器、加强油品检测分析工作等措施来避免同类故障发生,达到改善设备运行可靠性、降低了检修费用的目的,产生了较好的经济效益。