低损耗微波YIG铁氧体化学合成工艺及性能研究

殷 旺

(广东风华高新科技股份有限公司,广东 肇庆 526020)

随着微波通讯等电子产品逐渐走向小型、集成、轻量一体化发展,要求微波铁氧体具有良好的综合性能,同时需要微波铁氧体可在低温环境下完成与常用电极的共烧。微波YIG铁氧体为现代电子信息产业的基础材料,被广泛应用于多种领域。微波铁氧体中常见的材料为石榴石铁氧体,该材料具有介电损耗低、温度稳定性高等优势。本研究主要对微波YIG铁氧体的制备工艺进行论述,在此基础上验证该材料的基本性能,并寻找最佳烧结温度,有利于提高微波YIG铁氧体的稳定性。

1 微波YIG铁氧体常用制备方法

1.1 氧化物法

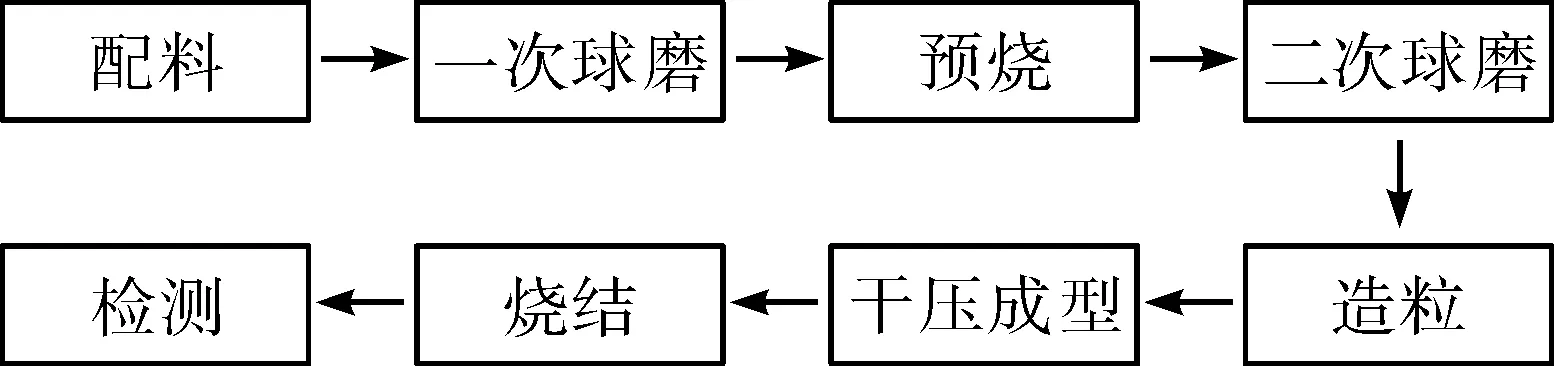

氧化物法是微波YIG铁氧体材料生产的主要方法,采用氧化物法完成微波YIG铁氧体的制备时,需要对原材料进行分析和处理,有利于提高微波YIG铁氧体的性能。该方法具有配方准确的特点,将氧化物法作为微波YIG铁氧体制备的核心方法,可实现规模化生产微波YIG铁氧体。但高纯度的金属氧化物价格较贵,可提升产品的生产成本。采用固体氧化物作微波YIG铁氧体的反应前驱体,可使微波YIG铁氧体存在微观组织不均匀的现象,同时可造成产品性能制备可重复性差。氧化物法工艺流程如图1所示。

图1 氧化物法工艺流程图

1.2 溶胶-凝胶法

溶胶-凝胶法实际上是一种湿化学合成方法,该方法的操作过程为:首先,将金属有机化合物溶解于有机溶剂中,向溶剂中加入蒸馏水,对金属有机化合物进行水解、聚合等操作,使金属有机化合物与有机溶剂溶解后形成溶胶;其次,采用适当的方法使溶胶转换为凝胶,并将其置于真空状态下,使凝胶可在低温状态下进行干燥处理,通过该方式即可得到疏松的干凝胶;最后对其进行高温煅烧热处理,处理完毕后即可得到氧化物粉末,该粉末为纳米级别。该方式具有产物纯度高、操作方便等优势,但该方法使用的原料成本过高,材料处理过程中可产生对人体有害的液体,无法将该工艺投入至工业生产中。

1.3 化学共沉淀法

该方法的操作过程为:将化学原料与溶液混合在一起,使化学原料以溶液的状态呈现,并向该溶液中加入适量的沉淀剂,按照化学计量比使溶液中各个组分共同沉淀,并对沉淀物进行煅烧分解。化学沉淀法包括2种类型:草酸盐法和铵盐法。其中草酸盐法可在温度不是很高的情况下完成沉淀物的分解,并且生成的产物纯度较高,可同时完成2种以上金属复盐产物的制备;但该方法存在成本高、水中溶解度较小等缺点。铵盐法具有纯度高、工艺简单等优势,该方法的主要缺点在产品发黄、质量不稳定等方面。

2 低损耗微波YIG铁氧体的制备

2.1 试验原料

本研究对微波YIG铁氧体进行制备时,要求微波YIG铁氧体具有精准的配方,若微波YIG铁氧体的配方不准确,可直接造成成分出现偏析等现象,对原材料的性能影响较大。产生该现象的主要原因为:微波YIG铁氧体内部氧离子孔隙较为丰富,大多数空隙均被金属离子占据。微波YIG铁氧体的制作原材料中含有一定量的水分,在配置微波YIG铁氧体时,需要将其置于烘箱内部进行烘干处理,烘箱的温度调节至120 ℃,烘干时间为120 min。微波YIG铁氧体性能试验所需试剂包括氧化钇、氧化铁、氧化锡、一氧化锰以及碳酸钙,其化学式依次为:YO、FeO、SnO、MnO、CaCO,这5种试剂中仅氧化钇的纯度为99.99%,其余试剂纯度均为99%。

2.2 微波YIG铁氧体制备

配料

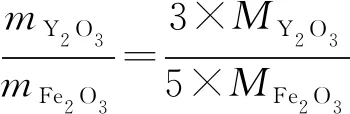

微波YIG铁氧体的配料工艺为整个试验的核心步骤,同时也是试验的第1步,需要微波YIG铁氧体的配料具有一定准确性,若试验配料出现错误,可直接影响微波YIG铁氧体的性能与成相。在配料过程中,应确定材料的比例和质量。本研究将纯YIG作为主要研究对象,纯YIG的化学式为YFeO,通过对该化学式进行计算可得到YO、FeO的摩尔比,其比值为3∶5,由该数据即可计算出YIG的质量比:

(1)

式中:YO代表的含义为O的相对分子质量;FeO为FeO的相对分子质量。假设微波YIG铁氧体在制备过程中需要g的YFeO,则YO、FeO的质量分别为和的公式为:

(2)

式中:YO为YO的纯度;FeO为FeO的纯度。

质量计算完毕后,需要对其进行称重。本研究采用精度较高的天平对其进行称取,该天平的精度可达到0.001 g。

一次球磨

为保证微波YIG铁氧体的后续操作,需要采用球磨法将原料混合均匀。球磨法的操作过程为:将原材料与高密度、高硬度的球体和球磨分散剂一同放置在球磨罐中,利用球磨机对材料进行旋转球磨。球磨法可充分混合原料,同时具有使原料粒径变小的功能,有利于增大材料之间的接触面积和化学反应活性。常用的球磨分散剂为去离子水,若原材料的水溶性较高,也可使用乙醇、异丙醇等有机溶剂作为球磨分散剂。本研究采用QM-3SP2行星式球磨机作为该步骤的设备。该试验的质量比例为:原料∶大球∶小球∶去离子水=1∶1∶2∶1.5,球磨时间为12 h,速率为250 r/min;在球磨过程中,每30 min转换一次方向。该设备具有较高工作效率。

预烧

原材料的一次球磨操作完成后,即可采用预烧方法对一次球磨后的氧化物进行高温处理,使氧化物完全转变成铁氧体。预烧工艺可提升样品的微观形貌以及烧结致密度,但采用该工艺对原材料进行处理时,应严格控制预烧工艺的温度。若原材料的预烧温度过高,可直接导致原材料出现铁氧体化现象。由于原材料均为粉末状,对微观形貌的要求较低,可适当地加快升温速率,通过该方式提高微波YIG铁氧体的生产效率。本研究采用硅钼棒高温电炉完成YIG铁氧体的预烧操作,该过程可将温度调整为1 200 ℃、升温速度为2 ℃/min。温度升高至1 200 ℃时,在该温度下将YIG铁氧体保温6 h后,将YIG铁氧体置于空气中自然降温。

二次球磨

试验原材料的预烧操作完毕后,只有部分原材料转变为铁氧体,需要采用二次球磨法对原材料进行粉碎操作,便于原料在后续烧结过程中可充分接触,最终全部转变为微波YIG铁氧体。二次球磨操作采用的设备与一次球磨一致,即将该设备的转速调节至250 r/min,球磨时间控制在12 h。原材料的质量比为原材料∶大球∶小球∶去离子水=1∶1∶2∶1.5。

造粒

本研究为提高原材料的粘性,向二次球磨后的试验原材料内部加入聚乙烯醇粘合剂,聚乙烯醇粘合剂具有较高的粘性,将其置于原材料中,不会与原材料之间产生化学反应;当温度达到400~500 ℃时,聚乙烯醇粘合剂即可完全挥发。原材料球磨的过程为:首先,将烘干的粉料置于研钵内部,向研钵内部加入质量浓度为15%的聚乙烯醇,并对该材料进行研磨;其次,原材料的研磨操作完毕后,分别采用目数为40~100的目筛对试验混合料进行筛选;最后,只选择40目至100目的混合料作为成型所需的材料,其余混合料应继续研磨,直至全部混合料均在40~100目,YIG铁氧体的造粒操作完毕。

烧结

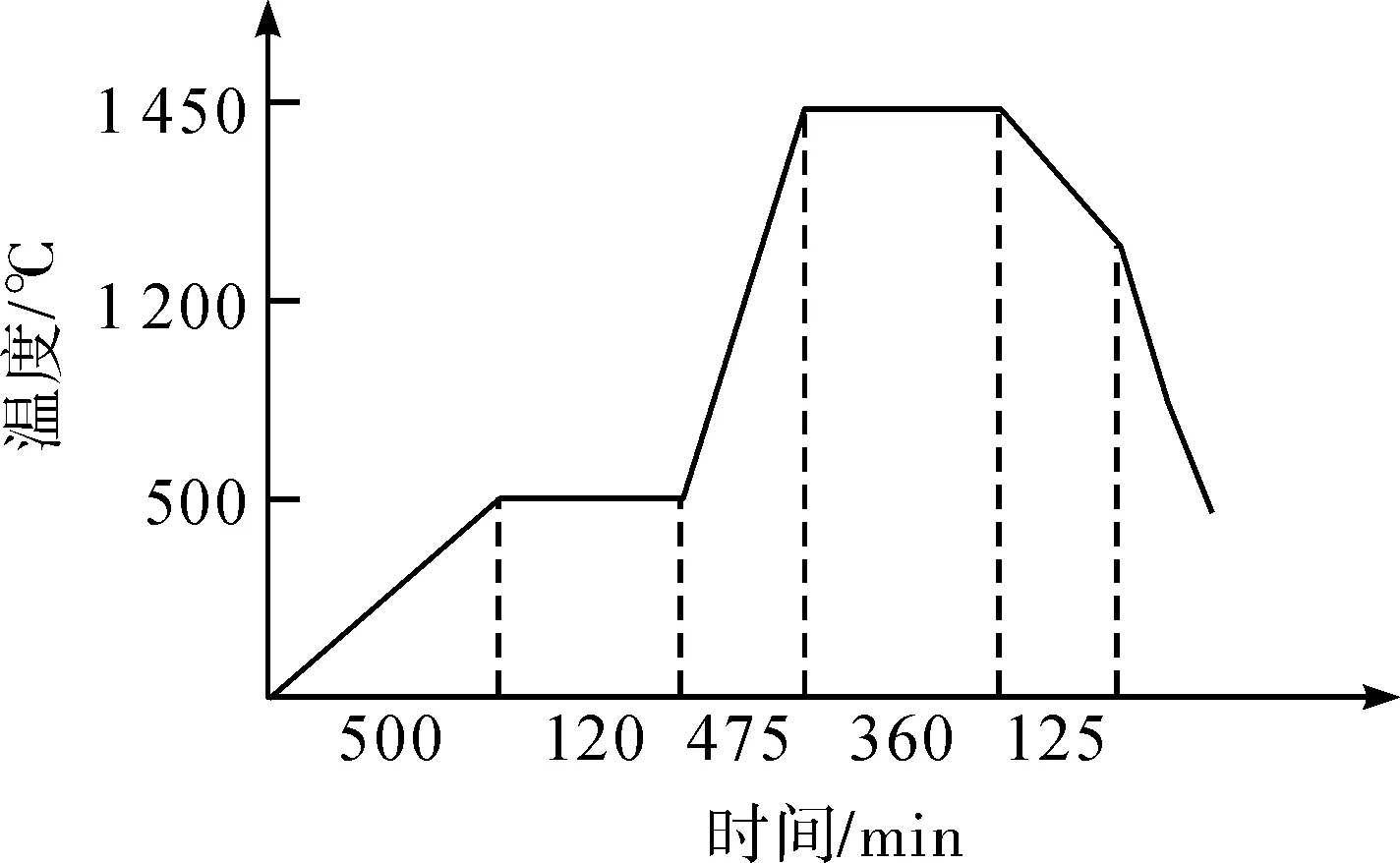

微波YIG铁氧体的烧结操作,可直接决定样品的晶体结构和微观形貌,同时可决定微波YIG铁氧体的电磁性能和机械性能。本研究为提高微波YIG铁氧体的性能,采用硅钼棒高温电炉作为微波YIG铁氧体烧结操作的核心设备。对微波YIG铁氧体进行烧结操作时,可将烧结过程划分为3个阶段:第1阶段为升温阶段,该阶段的温度为0~500 ℃,升温速率为1℃/min;在500 ℃保温120 min,该过程的升温速度可逐渐加快,其升温速率为2 ℃/min。第2阶段为保温阶段,该阶段原料的晶粒继续生长,有利于提高原料的致密度以及品质,在保温过程中,应严格控制保温的时间,本研究将该阶段的保温时间控制在360 min。第3阶段为降温阶段,该阶段的烧结温度为1 450 ℃,若硅钼棒高温电炉的降温速度过快,可使微波YIG铁氧体试验样本出现变形、开裂等现象,为此,在1 450~1 200 ℃即可控制硅钼棒高温电炉降温的速率,将硅钼棒高温电炉的降温速率调节至2 ℃/min。烧结曲线如图2所示。

图2 烧结曲线图

成型

本研究制备微波YIG铁氧体时,为保证微波YIG铁氧体可迅速成型,将微波YIG铁氧体的成型压力调整至10×10Pa,成型压力的维持时间应控制在15 s左右。若成型压力出现过大或者过小的现象,均可造成微波YIG铁氧体在烧结操作过程中产生断裂和变形等现象。本研究对微波YIG铁氧体进行成型操作时,采用Y7071-45A型油压机完成压力施加,该设备具有较高的精准度。将该设备作为微波YIG铁氧体成型操作的核心设备,有利于提高微波YIG铁氧体的成型速度,为后续发展节省时间。

测试设备

本研究验证微波YIG铁氧体的基本性能时,充分结合微波YIG铁氧体对试验的基本要求,选择X射线衍射仪(XRD)对微波YIG铁氧体进行物相分析。该设备具有较高的精准度,将该设备作为微波YIG铁氧体物相分析的关键设备,有利于提高微波YIG铁氧体性能测试的准确度。同时可采用扫描电镜SEM分析微波YIG铁氧体的微观形貌,并采用KEYSIGHT4991A测试微波YIG铁氧体的介电常数和损耗。

3 低损耗微波YIG铁氧体最佳烧结温度探究

3.1 微波YIG铁氧体样品制备

本研究制备微波YIG铁氧体试验样品时,采用纯YIG样品作为微波YIG铁氧体性能试验的原材料,并计算微波YIG铁氧体性能试验所需YO、FeO的质量。质量计算完毕后,利用电子天平称取YO、FeO的质量。在选择电子天平时,需要保证该电子天平的精度。试验过程中可将烧结温度设为4个温度点:1 430、1 440、1 450、1 460 ℃,分别对制备样品的性能进行测试,将寻找微波YIG铁氧体的最佳烧结温度作为核心目标。

3.2 微波YIG铁氧体物相分析

本研究利用X射线衍射仪(XRD)对微波YIG铁氧体进行物相分析可知,微波YIG铁氧体的测试结果均成典型的石榴石相,并且微波YIG铁氧体未生成杂相。该测试结果表明原料已完全生成YFeO,不存在剩余的微波YIG铁氧体。但烧结温度为1 430 ℃时,晶包生长尚未完全;随着温度的持续升高,样品的晶体结构逐渐完善。当温度达到1 450 ℃时,样品的固相反应完全。

3.3 微波YIG铁氧体微观形貌分析

本研究采用扫描电镜SEM分析微波YIG铁氧体的微观形貌。当烧结温度达到1 430 ℃时,样品的致密化程度较高,但样品表面仍存在明显气孔。随着温度的持续升高,微波YIG铁氧体样品的致密化程度处于逐渐完善;当温度达到1 450 ℃时,微波YIG铁氧体试验样品的晶粒生长完全;当温度升至1 460 ℃时,微波YIG铁氧体试验样品致密化程度逐渐下降。产生该现象的主要原因是:由于微波YIG铁氧体的烧结温度过高,使样品内部晶粒生长过快,晶粒在气孔内无法及时排除,最终造成样品的致密性出现下降现象。通过对样品进行微观形貌分析,将1 450 ℃定为微波YIG铁氧体的最佳烧结温度。

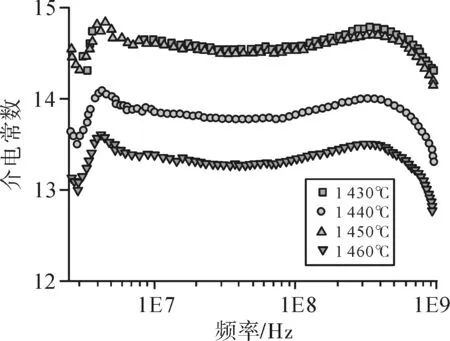

3.4 介电损耗与介电常数测试

本研究采用KEYSIGHT4991作为微波YIG铁氧体试验样本性能测试的核心设备,该设备可测试微波YIG铁氧体的介电常数。对微波YIG铁氧体的试验结果进行分析可知,当烧结温度在1 430~1 460 ℃时,微波YIG铁氧体的介电常数可维持在13.5~15.0。该现象表明微波YIG铁氧体反应完全,并且微波YIG铁氧体呈现典型的石榴石特性。不同烧结温度纯YIG样品介电常数如图3所示。

图3 不同烧结温度纯YIG样品介电常数

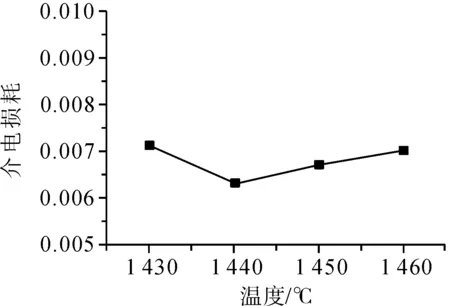

在不同烧结温度下完成微波YIG铁氧体介电损耗的测试,通过对微波YIG铁氧体的介电损耗测试结果进行分析可知,微波YIG铁氧体的介电损耗可控制在0.006~0.007,该数值对于低损耗器件而言,不符合标准要求。为有效抑制微波YIG铁氧体的介电损耗,可降低微波YIG铁氧体性能的不均匀性。当烧结温度为1 430 ℃时,微波YIG铁氧体的固相反应不完全、致密化程度不够,此时微波YIG铁氧体的介电损耗较大。随着烧结温度的不断升高,可降低介电损耗。但当温度进一步提高时,可使微波YIG铁氧体的致密性逐渐恶化,同时可增加微波YIG铁氧体的介电损耗。不同烧结温度介电损耗测试结果如图4所示。

图4 不同烧结温度介电损耗测试结果

4 结语

本研究为验证微波YIG铁氧体的基本性能,介绍了微波YIG铁氧体的制备工艺,采用氧化物法完成微波YIG铁氧体的制备。从宏观和微观2个角度分析微波YIG铁氧体的性能变化情况,试验过程中将烧结温度设为4个温度点:1 430、1 440、1 450、1 460 ℃,并将微波YIG铁氧体置于不同的烧结温度下,分别对制备样品的性能进行测试,通过该方式寻找最佳烧结温度。测试结果表明:1 450 ℃定为微波YIG铁氧体的最佳烧结温度,在该温度下可得到性能最优的微波YIG铁氧体。将微波YIG铁氧体应用于现代电子信息产业的生产中,有利于最大限度地降低现代电子信息领域产品的功能消耗,同时可提高现代电子信息产业的整体工作效率。