余热发电汽轮机真空抽气系统节能改造

李俊

某公司5 000t/d水泥熟料生产线配套9MW余热发电机组。机组汽轮机为NZ9-0.689/0.137-7型9MW补汽冷凝式,额定排汽压力为0.006MPa(a);发电机型号QFW-10-2A/Z 10.5kV,功率为10MW;汽轮机采用射水真空抽气系统抽真空,配备有1台射水抽气器、2台射水泵(1用1备)、1个射水箱、1个回收水坑、1台回收水泵,电机功率为30kW,抽气真空度在-90kPa左右,该系统电耗高、耗水量大、效率较低。为降低射水真空抽气系统能耗,提高发电机组运行效率,该公司将射水真空抽气系统改造为SXCQ-33-Y-11型高效真空抽气系统。改造后,在同样运行工况下,SXCQ-33-Y-11型高效真空抽气系统节电节水效果明显。

1 射水真空抽气系统存在的问题

(1)占用空间较大

射水真空抽气系统由射水抽气器、喷射器、凝汽器、射水泵、射水箱、射水池、冷却水管道等组成,常沿汽轮机机房零米处至系统运行平台布置,所占用空间较大。

(2)能耗偏高

射水抽气器利用射水泵提供的高速水流,在喷射器内部形成一定的真空度,进而将凝汽器内部气体排出。因为射水泵提供的水流速度非常高,射水泵管道阻力大,部分功率将用于克服管道阻力,造成射水真空抽气系统效率低、能耗高。

(3)用水量偏大

射水抽气器利用射水泵循环往复抽放射水池里的水,凝汽器里通常是空气与水蒸气的混合气体,混合气体中占绝大部分的水蒸气凝结成水再次进入射水池,使射水池水温升高。因射水池水温对喷射器的抽气效果起关键作用,为使射水池水温保持在较低水平,必须向射水真空抽气系统射水池里加入冷水,同时排掉一部分热水,用水量偏大。

(4)抽气效率较低

射水抽气器属于一种等质量的抽气装备,在低真空度状态下抽气时有一定效果。若在较高真空度状态下,因空气相对稀薄且流量很不均匀,射水抽气器的抽气效率将受到很大限制,且波动较大。

2 高效真空抽气系统工作原理和运行优势

2.1 系统组成

SXCQ-33-Y-11型高效真空抽气系统由前置处理器、凝汽器、滤水器、蓄能器、特制高效油环真空泵、换热器、分离器、自动排水装置、压力及温度就地检测装置、速关阀、冷却水管道、电气操作系统等组成。

2.2 工作原理

前置处理器采用特殊结构制成,能够将凝汽器出口混合空气中的大部分水蒸气冷却成凝结水,使进入油环真空泵的混合气体体积量缩小70%~85%,在油环真空泵抽吸量相同的装机工况下,抽气系统抽吸能力大幅提高,能耗大大降低。

从凝汽器抽吸出来的不凝结气体和部分水蒸气经管道进入前置处理器后,大部分水蒸气凝结成水回收到凝汽器热水井,剩余气体体积变小,先进入蓄能器,再进入油环真空泵;受离心力影响,油环真空泵泵腔内的油液随叶轮高速旋转而被抛向四周,从而形成一个厚度均匀的封闭油环。封闭油环下部的内表面与油环真空泵的叶轮轮毂相切,上部的内表面与油环真空泵的叶片顶部相连,真空泵叶轮轮毂与封闭油环之间形成一个近似月牙形的空间,被叶轮分隔成若干个与叶片数相等的腔体。腔体体积随着叶轮的高速转动迅速增大,之后与吸气口连通并吸入气体,吸气完成后,腔体与吸气口分离,叶轮继续高速转动,腔体体积缩小,腔体内部的气体被迅速压缩。当腔体与排气口连通时,气体从真空泵排出,经油气分离器分离,之后绝大部分气体排入大气,少量水蒸气进入工作油中凝结成水。因油水的密度不同,水沉积在油水分离器底部,当水位高于油水分离器1/2位置时,水自动排出。重复上述流程直至凝汽器内的不凝结气体被全部抽出,从而保证凝汽器的真空度。在工作过程中,通过油冷却器中的循环冷却水带走工作液连续循环产生的热量,使油温维持在规定范围内[1]。

2.3 运行优势

(1)高效真空抽气系统采用“一用一备”常规运行模式,符合余热电站关键设备的配置要求。

(2)高效真空抽气系统在原有主抽空气管路上增加了1台电动高真空切断阀,将原有射水真空抽气系统与冷凝器断开。使用高效真空抽气系统时,需确保原有射水真空抽气系统射水箱内的空气不会反流,当高效真空抽气系统出现故障时,仅需打开高真空切断阀,将原射水真空抽气系统接入至冷凝器即可。高效真空抽气系统已配置返气阀,无需进行其他操作,整个切换过程仅为10~15s,有效杜绝了因高效真空抽气系统故障而导致汽轮机停机事故的发生。

(3)高效真空抽气系统正常运行时,无需调节阀门,即使出现故障,也基本不需调整。其操作简单,故障率大幅降低,系统运行稳定性大幅提高。

3 高效真空抽气与射水真空抽气系统性能比较

射水真空抽气系统的工作原理是由射水泵将射水箱内的水加压至0.5MPa(a),送至射水真空抽气器。射水真空抽气器内部均匀分布了多个喷水嘴,可迅速将水喷入射水箱内,高速运动的水流带走周围的空气,将冷凝器内不凝结的乏汽排出,从而形成真空。随着相关技术的不断进步,现已开发出了高效真空抽气系统取代射水真空抽气系统,进一步优化了系统操作,实现了节电节水。

(1)射水真空抽气系统是先将电能转化为机械能,再把机械能转化为动能,在机械能转换的过程中必然会损耗一部分电能。高效真空抽气系统则是将电能直接转化为动能,可节约64%的电能。在相同运行工况下,原有射水真空抽气系统电耗为30kW,而高效抽真空抽气系统电耗仅为11kW。

(2)射水真空抽气系统用水作为工作液,水在高真空度中易汽化,进而易损耗系统功率。高效真空抽气系统采用32/46#油作为工作液,该工作液汽化点高,可在真空泵腔内形成保护层,从而有效减少了真空泵的叶轮腐蚀和麻点等,大幅延长了真空泵使用寿命,减少维护工作量的同时可节约30%的能耗[2]。

(3)射水真空抽气系统设有射水箱和射水池,水作为其工作液易汽化,需不断补充和置换,才能确保射水箱和射水池水温控制在适当的范围内,并保持足够的真空度。在夏季高温时,被排出的水带有较高温度,再次回收进循环水池中,也会影响冷却塔的冷却效果。高效真空抽气系统采用了直抽模式,将工作液由易汽化的水改为不易汽化的32/46#汽轮机油,可有效节约水资源[2]。

(4)射水真空抽气系统工艺流程较为复杂,其中水流先由射水箱至射水泵,再到喷射器,最后返回至射水箱,设备故障率相对较高,尤其是喷射器的喷头易堵塞,且维护不便。高效真空抽气系统采用纳西姆技术,其叶轮为不锈钢精加工,不易变形且耐腐蚀,可大幅降低系统维护成本,优点较多。

(5)射水真空抽气系统射水泵出口处没有电动阀门,其控制方式较简单,仅对设备的启停进行控制,同时,设置相应的电流监测装置。高效真空抽气系统配有综合监控装置,油温和电流可在中控系统显示,且每台真空泵出口处均装有电动阀门;其配电柜中的控制逻辑模块,可有效保证“泵关阀关、泵开阀开”,且响应迅速;同时,通过中控操作屏幕可实现对整个高效抽真空系统的监测与控制[1]。

4 改造方案

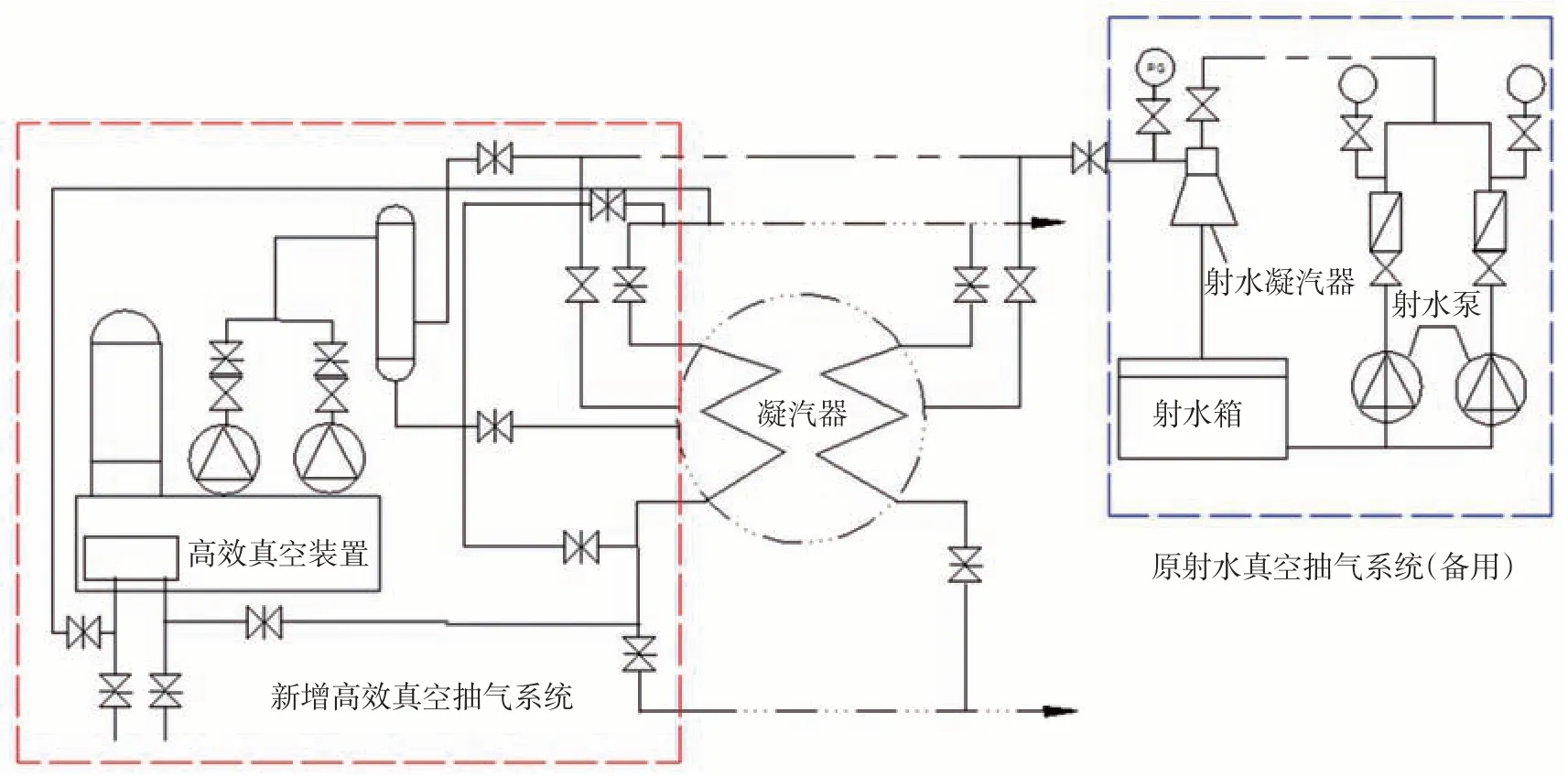

在原射水真空抽气系统的基础上,新增一套高效真空抽气系统。改造后的系统工艺布置见图1。

图1 改造后的真空抽气系统工艺布置

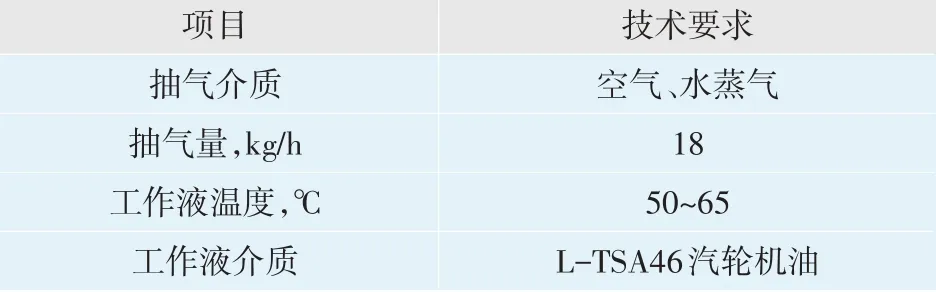

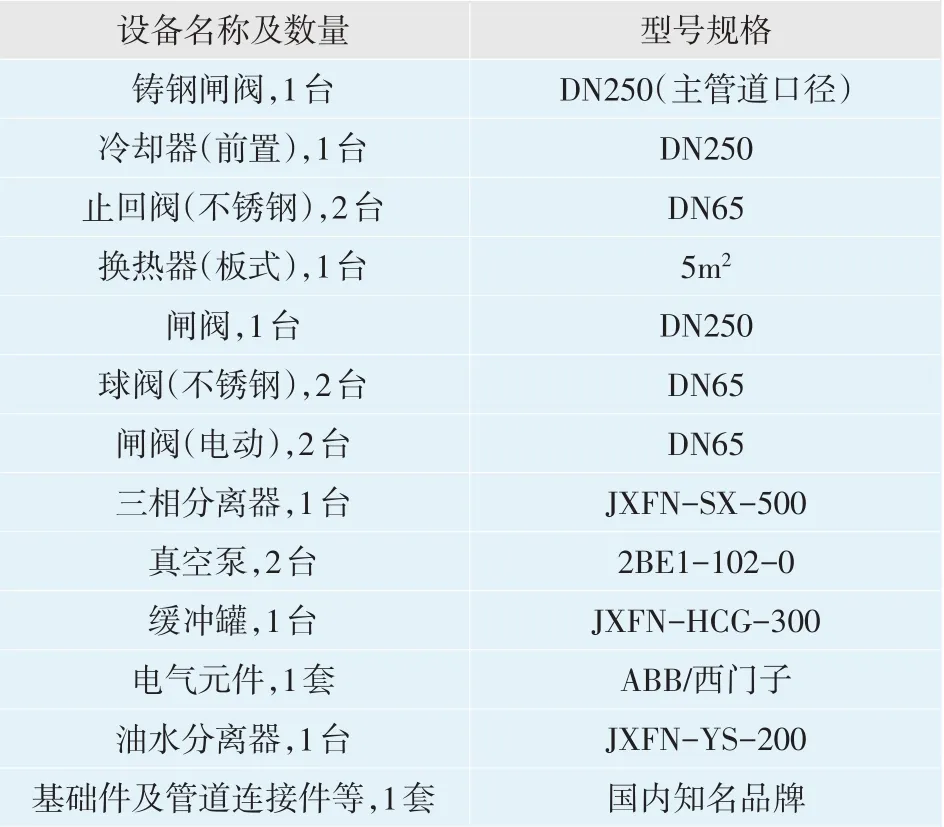

改造时,在原有射水真空抽气系统凝汽器一侧母管上引出一条抽气管,接至SXCQ-33-Y-11高效真空抽气系统;冷却循环水由主循环水管接入SXCQ-33-Y-11高效真空抽气系统的冷却器,再返回主循环水管。改造后,原射水真空抽气系统可作为备用系统保留。SXCQ-33-Y-11型高效真空抽气系统技术要求及主要设备构成分别见表1、表2。

表1 SXCQ-33-Y-11型高效真空抽气系统技术要求

表2 SXCQ-33-Y-11型高效真空抽气系统主要设备构成

5 改造效果

(1)节能降耗效果明显

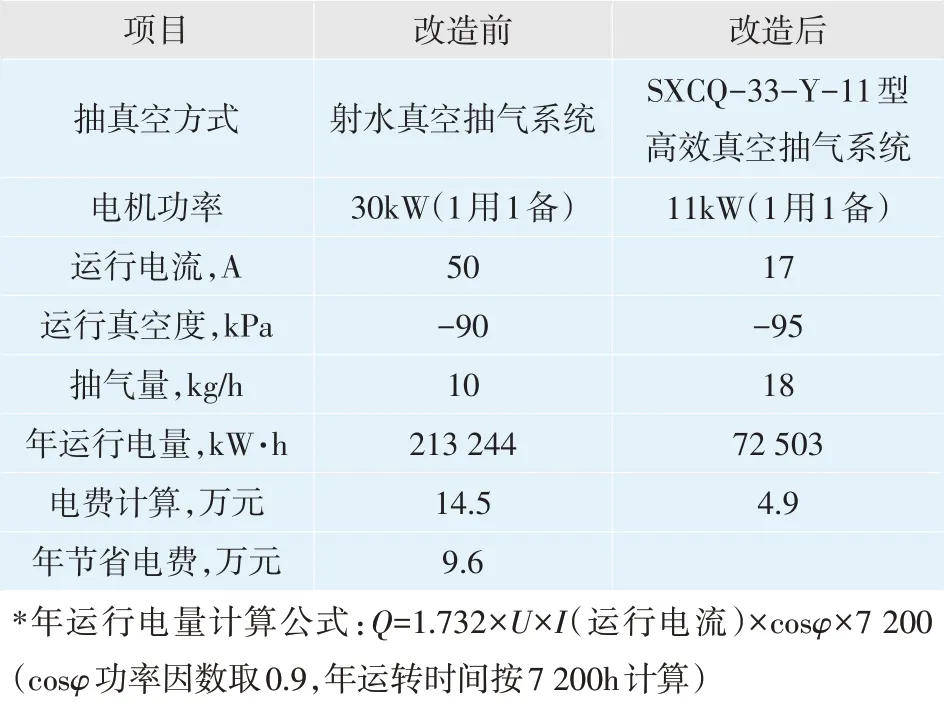

真空抽气系统改造前后对比见表3。由表3可见,改造后,电耗大幅降低,节能降耗效果明显,2年即可收回改造成本。

表3 真空抽气系统改造前后对比*

(2)系统运行稳定

改造前,夏季受环境温度影响,汽轮机的排气压力升高,进入射水抽气器的混合气体中的蒸汽量增加,蒸汽在射水抽气器中与工作水混合,放出热量,致循环水水温升高。射水抽气器混合室内工作压力降低,抽吸能力下降,进而使凝汽器内真空度降低。改造前,为满足夏季工况,必须同时开启射水真空抽气系统两台射水泵才能满足生产要求,电耗及用水量较大。改造后,高效真空抽气系统油环真空泵受环境温度影响较小,系统运行稳定。

(3)系统工艺简单,安全可靠,维护工作量少

改造前,射水真空抽气系统占地面积大,设施布置分散。改造后,高效真空抽气系统装置全部集成在一个共同的底座上,结构简单,易损件少,集中控制,占地面积小,维护工作量少。

6 结语

本次余热发电汽轮机真空抽气系统的改造在原有9MW余热电站基础上实施,无需新增土建工程,所需电源、水源、建设场地等均利用原有电站厂房的资源即可,不仅能够完全满足生产需要,而且节能降耗效果显著。