基于振动模态和振动传递的铁路货车故障诊断方法研究

刘宏友,李向伟,张 强,段合朋,邓爱建

(1.中车青岛四方车辆研究所有限公司,山东 青岛 266031;2.中车齐齐哈尔车辆有限公司,黑龙江 齐齐哈尔 161002)

2016年,SQ6型凹底双层运输汽车专用车在运用过程中出现了副风缸吊带裂纹故障[1]。为找出副风缸吊带出现裂纹故障的原因,中车齐齐哈尔车辆有限公司联合中车青岛四方车辆研究所有限公司,利用铁路货车疲劳与振动试验台,在模拟车辆线路运行振动环境条件下,对被试车辆包括车体底架、55 L副风缸及其吊带等部位进行了试验研究,对原安装方案进行了改造,并对原安装方案及改造安装方案进行了试验验证。

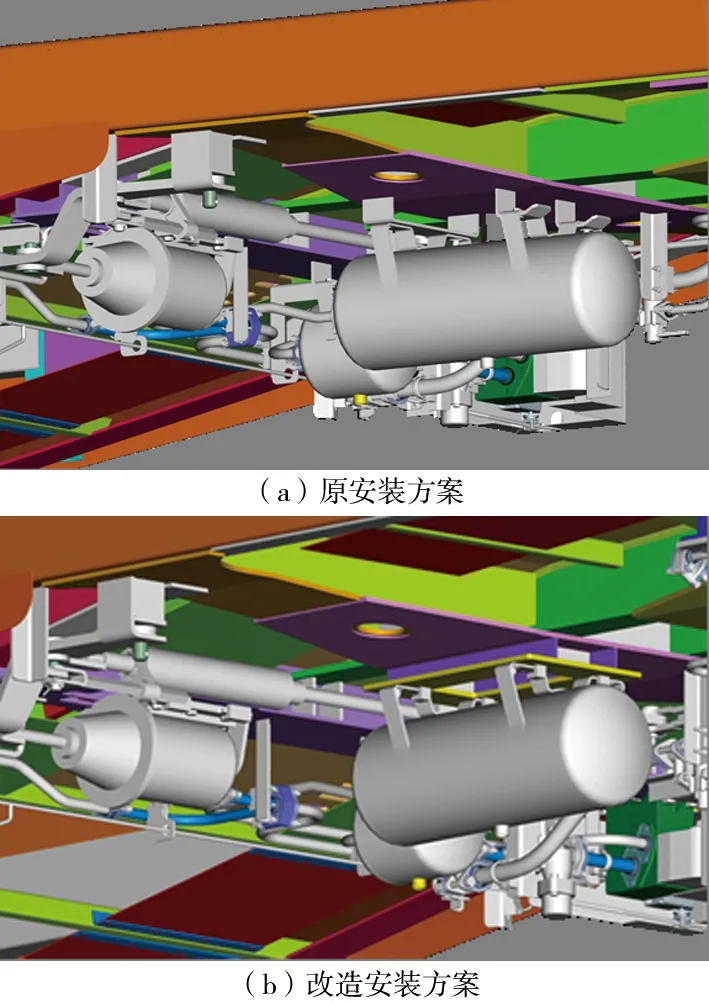

本文以2011年生产的SQ6型凹底双层运输汽车专用车(车号为7531655)为试验车辆,针对试验车辆分别进行空重车状态下55 L副风缸原安装方案、55 L副风缸改造安装方案的车辆振动模态[2-6]和振动传递研究[7-8]。其中,55 L副风缸与车体的原安装方案为一吊一挂,改造安装方案对应的附属件结构则为整体式,副风缸与车体采用整体附属件吊装方式。图1为原安装方案与改造安装方案图。

图1 55 L副风缸原安装方案与改造安装方案

1 测点布置

在副风缸吊带和附属件上布置动应力测点,55 L副风缸原安装方案与改造安装方案的动应力测点布置情况如表1所示。

表1 动应力测点布置情况

在试验车辆车体底架、副风缸缸体和附属件等部位布置振动加速度测点。55 L副风缸原安装方案对应的振动加速度测点布置情况为:(1)车体枕梁两端布置垂向、横向加速度传感器,共4个测点;(2)车体大横梁两端端部布置垂向、横向加速度传感器,共4个测点;(3)车体2位端大横梁55 L副风缸附属件位置布置垂向、横向加速度传感器,共5个测点;(4)横梁吊座组成两端和中间位置布置垂向、横向加速度传感器,共5个测点;(5)车体心盘后方布置垂向、横向加速度传感器,1个测点;(6)55 L副风缸缸体上布置垂向、横向和纵向三向加速度传感器,共3个测点;(7)55 L副风缸吊带上布置垂向、横向和纵向三向加速度传感器,共15个测点;(8)11 L风缸缸体上布置垂向、横向加速度传感器,1个测点;(9)车体底架两端横梁吊座组成之间布置垂向、横向加速度传感器,共27个测点。

55 L副风缸改造安装方案中吊带及缸体上的振动加速度测点与55 L副风缸原安装方案的测点位置相同,车体底架上的振动加速度测点则取消了两端横梁吊座组成之间的垂向、横向振动加速度测点,其余测点与原安装方案的车体振动加速度测点位置相同。

2 试验内容

2.1 利用锤击法进行副风缸局部模态试验

将整备车辆放置于平直轨道上,利用力锤分别按垂向、横向、纵向3个方向敲击副风缸缸体和吊带,选择敲击点时尽量避开节点或者节线。利用工作模态分析方法对采集的测试数据进行处理,得到副风缸缸体和吊带的局部振动模态参数。

2.2 利用台架法进行模态试验

将整备车辆放置于铁路货车疲劳与振动试验台的4条轮对支撑梁上,通过试验台铰接装置连接车辆的一端车钩,另一端车钩呈自由状态。每条轮对支撑梁下部连接2个垂向作动器,轮对支撑梁一端连接1个横向作动器,作动器通过轮对支撑梁激励整备车辆在垂向、横向振动。

对试验车辆分别采用随机信号、正弦变频扫描信号、阶跃激振信号等进行激励,利用多点激励、多点同时采集的方法,获得高信噪比的频响函数。利用工作模态分析方法对采集的测试数据进行处理,得到车体底架和副风缸的模态参数。

2.3 利用轨道谱进行振动试验

车辆状态同2.2节车辆状态。使用美国Ⅴ级线路谱进行振动试验,最高试验速度为132 km/h,最低试验速度为30 km/h,步长为10~20 km/h。

3 试验结果

3.1 采用原安装方案副风缸的试验车辆试验结果

3.1.1 模态试验结果

采用55 L副风缸原安装方案的试验车辆的模态试验结果见表2。由表2可知,由于锤击法激励能量很小,故无法测出车体底架的模态参数。台架法则很好地克服了锤击法的缺点,车体底架模态参数信息较为丰富。由试验结果可知,副风缸固有频率与车体底架低阶固有频率实现了较好的隔离,不会导致两者之间产生共振现象。无论是锤击法还是台架法,副风缸在空重车工况下的各阶模态频率试验结果差别很小。

表2 采用55 L副风缸原安装方案的试验车辆的模态试验结果

3.1.2 振动试验结果

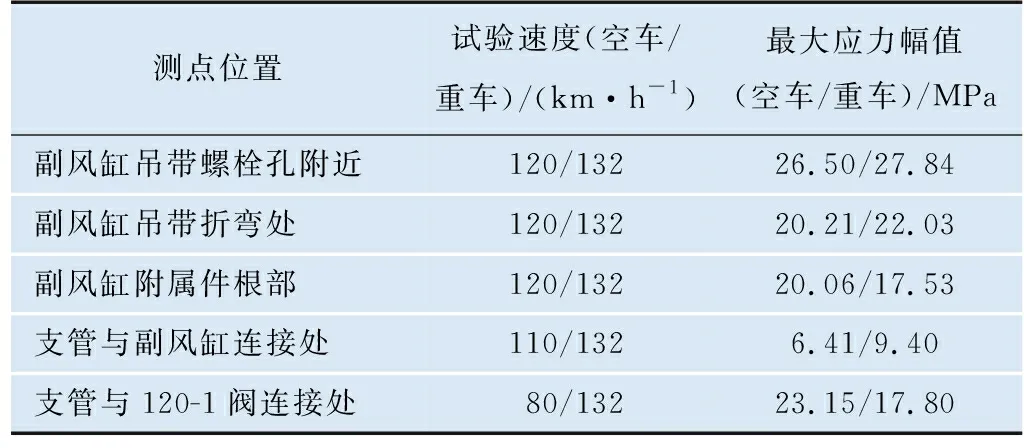

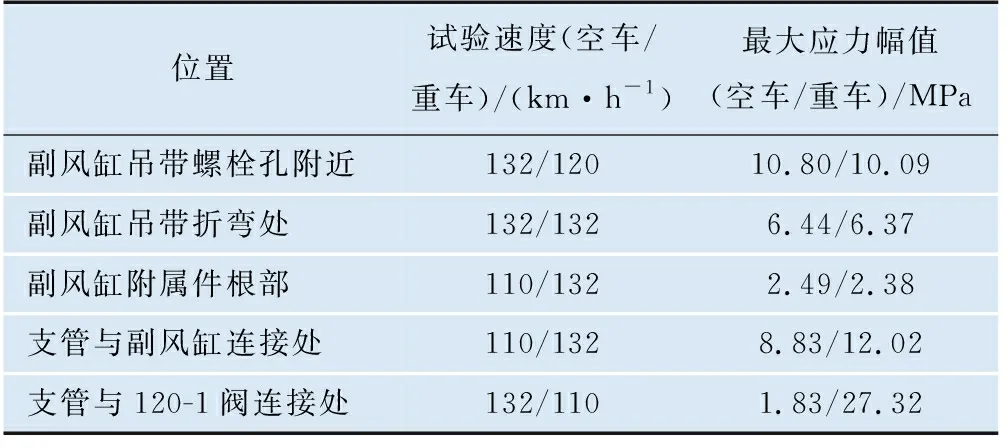

在美国Ⅴ级线路谱激励下,55 L副风缸原安装方案在空重车工况下的动应力测点最大应力幅值测试结果见表3。由表3可知,空重车状态对各考察部位的最大应力幅值影响较小,但具体测点位置会有差别。例如,副风缸吊带螺栓孔附近动应力测点最大应力幅值在空车状态下为26.50 MPa,对应试验速度为120 km/h,对应测点编号为Y2点;在重车状态下为27.84 MPa,对应试验速度为132 km/h,对应测点编号为Y4点。另外,随着考察点的不同,各点出现最大应力幅值对应的试验速度是不同的。

表3 55 L副风缸原安装方案动应力测点最大应力幅值测试结果

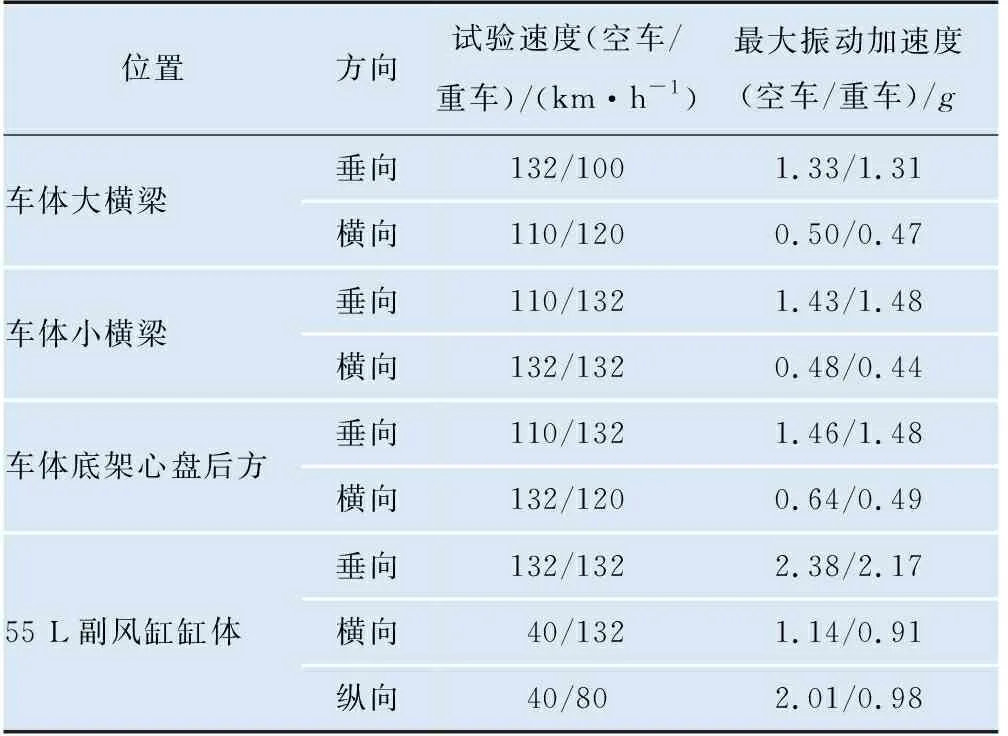

在美国Ⅴ级线路谱激励下,采用55 L副风缸原安装方案的车辆在空重车工况下各测点的最大振动加速度测试结果见表4。由表4可知,空重车状态对各考察部位的最大振动加速度影响较小,但具体测点位置会有差别。例如:车体大横梁处最大振动加速度在空车状态下为1.67g,对应试验速度为70 km/h,对应测点编号为A70点;在重车状态下为1.52g,对应试验速度为132 km/h,对应测点编号为A10点。另外,随着考察点的不同,各点出现最大振动加速度对应的试验速度可能不同。

表4 采用55 L副风缸原安装方案的车辆各测点最大振动加速度测试结果

3.1.3 动应力及振动加速度PSD分析结果

在美国Ⅴ级线路谱激励下,无论是空车工况还是重车工况,在不同试验速度下,车体底架心盘后方和大横梁中部的振动加速度均出现了40~80 Hz能量较高的高频成分,如图2所示。

图2 空车车体底架心盘后方及大横梁中部的垂向振动加速度PSD频谱图(80 km/h)

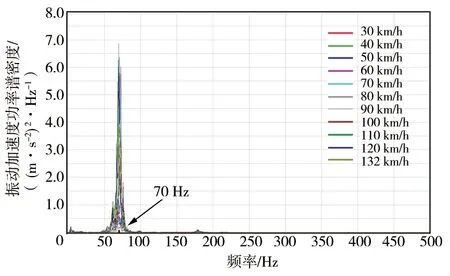

在不同试验速度下,副风缸吊带螺栓孔附近的动应力测点Y7及副风缸缸体的振动加速度均出现高频振动,峰值点对应的频率为70 Hz(图3),与模态试验得到的副风缸点头模态频率非常接近。经分析认为,副风缸点头共振是引起副风缸吊带螺栓孔出现裂纹的主要原因。另外,由试验结果可知,副风缸吊带振动加速度峰值点对应的频率在空车状态下为98 Hz,在重车状态下为102 Hz。

图3 美国Ⅴ级线路谱激励下空车动应力测点(Y7)PSD频谱图

3.2 采用改造安装方案副风缸的试验车辆试验结果

3.2.1 模态试验结果

试验车辆车体底架模态试验结果与3.1.1节基本相同,这里不再赘述。55 L副风缸改造安装方案模态试验结果见表5。由表5可知,副风缸固有频率与车体高阶固有频率实现了较好的隔离,不会导致两者之间产生共振现象。另外,通过试验发现,无论是锤击法还是台架法,副风缸在空重车工况下的各阶模态频率试验结果差别很小。副风缸改造前后的点头固有频率由70 Hz左右提高到130 Hz左右,有望解决副风缸的点头共振问题。

表5 55 L副风缸改造安装方案模态试验结果

3.2.2 振动试验结果

在美国Ⅴ级线路谱激励下,55 L副风缸改造安装方案在空重车工况下的动应力测点最大应力幅值测试结果见表6,车辆各测点最大振动加速度测试结果见表7。由表6、表7可知,无论是空车工况还是重车工况,相比于原安装方案,改造安装方案各动应力测点的最大应力幅值均大大降低,最大振动加速度也明显减小,可以有效提高副风缸附属件的疲劳寿命。

表6 55 L副风缸改造安装方案动应力测点最大应力幅值测试结果

表7 采用55 L副风缸改造安装方案的车辆各测点最大振动加速度测试结果

4 结论

本文以SQ6型凹底双层运输汽车专用车为例,利用铁路货车疲劳与振动试验台进行了振动模态和振动传递研究,得出以下主要结论:

(1) 在空重车工况下,采用55 L副风缸原安装方案的车辆在车体底架心盘后方和大横梁中部存在40~80 Hz高频振动。55 L副风缸原安装方案吊带螺栓孔处的动应力测点在不同试验速度下均出现主频为70 Hz的振动,与模态试验得到的副风缸点头模态频率相近。副风缸点头共振是引起车辆运用过程中副风缸吊带螺栓孔处产生裂纹的主要原因。

(2) 在空重车工况下,与原安装方案副风缸相比,改造安装方案副风缸缸体的垂向振动加速度最大幅值由4.40g降为2.38g,横向振动加速度最大幅值由1.88g降为1.14g,动应力测点最大应力幅值由27.84 MPa降为10.80 MPa,副风缸点头频率由70 Hz提高到130 Hz左右。55 L副风缸改造安装方案可以有效避免副风缸出现点头共振。

(3) 锤击法和台架法都是工程上广泛使用的模态试验方法,但对于本文开展的SQ6型凹底双层运输汽车专用车模态试验而言,由于锤击法激励能量较小,因此没有得到车体底架的模态测试结果。

(4) 采用台架法可以得到副风缸的所有模态参数,并且锤击法和台架法测得的副风缸模态参数结果较为接近。

(5) 开展振动模态和振动传递研究可以有效识别车辆发生的某些故障[9-10],将来可以将车辆的故障诊断工作转化为故障预测工作,从而大大降低因车辆故障造成的巨大经济损失。

近5年的运用实践表明,55 L副风缸改造安装方案从力学源头上解决了原安装方案副风缸的点头共振问题,运用效果良好,副风缸吊带未再出现裂纹等故障情况。

——以徐州高层小区为例