不同硫化体系对混炼型聚氨酯橡胶性能的影响

杜伟,邓涛

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

混炼型聚氨酯橡胶(MPU)是由聚酯或聚醚与异氰酸酯类化合物聚合而成的高分子聚合物[1]。在各种橡胶中耐磨性最高。强度、弹性高,耐油性好,耐臭氧、耐老化、气密性等也都很好[2]。常用于制作轮胎及耐油、耐苯零件、垫圈防震制品等[3~4]。

MPU与传统聚氨酯(TPU、CPU等)相比最大的特点是,MPU可以像传统橡胶一样通过加入硫化体系、补强体系等对它进行加工、硫化、补强等。MPU的硫化体系主要有硫磺、过氧化物、异氰酸酯三大类:硫磺硫化时硫化剂用量一般为1.5~2份,促进剂常用M和DM,并且促进剂用量增加会延长焦烧时间,硫磺硫化得到的硫化制品综合性能较好。过氧化物硫化时,过氧化二异丙苯(DCP)是最普遍的过氧化物硫化剂,硫化得到的制品压缩永久变形小,弹性和耐老化性能均较好,缺点是不能用蒸汽直接硫化,撕裂强度较差。MPU也可以用TDI及其二聚体、MDI及其二聚体等异氰酸酯类硫化剂硫化,生成脲基甲酸酯键交联键,可以制得耐磨性良好、强度高、硬度较大的制品。

近年来国内市场涌现了一批新型高性能混炼型聚氨酯材料,MPU E6008是具有代表性的一款,展开对MPU硫化体系的研发与探索,也迎合了国内市场的需求。本实验分别对硫磺硫化体系和过氧化物硫化体系硫化的MPU进行了考察与研究。

1 实验部分

1.1 原材料

MPU:牌号SUNTHANE®E6008,聚 醚 型 高 性 能混炼型聚氨酯橡胶,广州顺力聚氨酯科技有限公司提供;炭黑N330,天津卡博特公司提供;其他配合剂均为常用工业品。

1.2 实验配方

实验配方见表1。

表1 不同硫化体系下MPU的硫化特性数据

表1 不同硫化体系的实验配方

其余配合剂均相同(单位:份):MPU E6008 100;硬脂酸 1;硬脂酸锌 0.5;ZnO 5;NH-2 1;炭黑N330 40;防老剂RD 2。

1.3 试样制备

胶料用常规方法在开炼机上混合。具体操作方法如下:将开炼机的辊距调到1 mm,加入MPU生胶,薄通五次,待用。然后把辊距调到2 mm,将混炼后的生胶放入开炼机中,待包辊后,依次加入配合剂、分批加入炭黑等,最后加入硫化剂,混炼约15 min,均匀后打三角包5次,然后下片,停放16 h后在平板硫化机上硫化,1#~3#硫磺硫化体系的硫化条件为150℃/10 MPa×t90,4#过氧化物硫化体系的硫化条件为160 ℃/10 MPa×t90。

1.4 分析与测试

硫化性能:按GB/T 16584—1996测试,硫化条件见上。

力学性能:拉伸性能采用电子拉力试验机按照GB/T 528—2008进行测试,拉伸方式为单向拉伸,拉伸速度为500 mm/min。 每个测试点测试五次,将测试结果去最大最小值后求平均值,即为实验结果。

耐介质实验:热空气老化条件为100 ℃×72 h,热油老化测试选取46#液压油,测试条件为100 ℃×72 h。

磨耗性能:采用邵坡尔磨耗测试方法(负荷为10N)。

动态力学性能测试:采用高铁公司生产的RPA2000型橡胶加工分析仪,测试频率1.7 Hz,转动角度±0.5°,测试状态为试样硫化至t90。

2 结果与讨论

2.1 硫化特性

由图1可知,硫磺硫化体系比过氧化物硫化体系的交联程度要高。1#~3#硫磺硫化体系中 硫化剂:促进剂 的比例依次为5:2、1:1和1:6。促进剂比例的增大使得硫化剂的利用率更大,交联效率更高,S8分解后的结构更加短化,生成的交联结构更加稳定,交联程度逐渐增大,所以如表2,1#~3#的最高转矩MH以及MH~ML均不断增加。由于促进剂M与DM有延长焦烧的作用,使得硫化诱导期越来越长,所以1#~3#的t10呈增加趋势。而促进剂用量的增加会加快硫磺的交联反应速率,所以1#~3#的工艺正硫化时间t90呈不断减小的趋势。

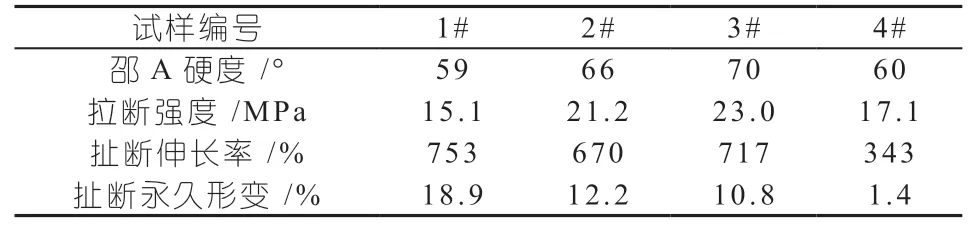

表2 不同硫化体系下MPU的物理机械性能

图1 不同硫化体系下MPU的硫化特性曲线

2.2 物理机械性能

2.2.1 常温拉伸

由图2,表3可知,1#~3#的力学强度逐渐变大,硬度增加,扯断伸长率和扯断永久变形均减小,这说明随着硫化剂:促进剂比例的减小,硫磺交联效率增加,MPU所获得的交联程度逐渐变大。4#过氧化物硫化MPU的伸长率最短,永久变形最小,这为MPU材料应用于耐压缩永久变形场合提供了借鉴。

图2 不同硫化体系下MPU的应力-应变关系曲线

虽然4#过氧化物的硫化程度最低,但是该硫化体系所获得的交联结构为C—C键,键能较大,所以在图2应力-应变关系曲线中体现为斜率最大,即杨氏模量最高。1#~3#随着交联程度的增加,曲线斜率逐渐增大,杨氏模量越来越高。并且由图可知,硫磺硫化体系的拉伸性能要优于过氧化物硫化体系。

2.2.2 高温拉伸

因为传统聚氨酯材料(如TPU、CPU)的分子网络中只具有强的分子间作用力与氢键作用,并未存在以化学结构交联的硫化网络,使得在较高温环境下力学强度很低,甚至软化导致不能使用。MPU在传统聚氨酯材料的基础上克服这一点,在聚合物中加入了交联网络,使得MPU在较高温环境下依然具备可观的力学强度,所以对MPU高温环境下的力学强度考察显得尤为重要。

如图3为不同硫化体系下的MPU在常温与80 ℃环境下力学强度的对比。可知随着温度的增加,材料中硬段与硬段的结晶被破坏,MPU在高温下的拉断强度与自身获得的交联程度呈正相关,3#低硫高促硫化体系的MPU高温下强度最大,4#过氧化物硫化体系MPU受C—C键交联结构键能大的影响,力学强度折损率最低。

图3 不同温度下MPU拉断强度的对比

2.3 耐介质性能

2.3.1 耐热空气老化性能

图3为热空气老化MPU的力学性能,因为1#高硫低促硫化体系中S含量最高,受活化促进作用低的限制,在硫化过程中并未发挥全部效能,在老化过程中,残余配合剂进一步交联,并且伴随着链段、交联键的重排、短化,MPU整体交联网络更加均匀化,更有利于应力的分散与传递,所以扯断伸长率最高,拉断强度最大,见表4。

表4 100 ℃×72 h热空气老化前后MPU力学性能对比

2#和3#在老化过程中也会有上述进一步交联作用,从定伸应力的角度来看,1#<2#<3#,说明交联程度逐渐增大。但是由于3#老化前获得较高交联程度,橡胶老化后的网链均匀性不如1#,所以伸长率较短,且3#<2#<1#。4#过氧化物硫化MPU在热空气老化前后性能变化不大,耐老化性能优异。

2.3.2 耐热非极性油性能

耐非极性油是MPU的特点之一,图4、表5为MPU耐46#液压油老化前后的性能对比。

1#~3#硫磺硫化体系在热油老化后性能涨幅很大,整体力学性能保持在很高的水平,这也体现了MPU良好的耐油性。4#过氧化物硫化体系的性能变化率最小,状态最为稳定。并且对试样在热油老化过程中的质量变化率和体积变化率进行了测试,实验发现4#的变化率也均为最小,说明过氧化物硫化体系的耐油性较为优异,见表6。

表6 热油老化前后MPU的质量、体积变化率

2.4 动态力学性能及耐磨性

2.4.1 动态力学性能

图4为MPU在不同硫化体系下硫化至各自t90状态时的储能模量与损耗因子tanδ。结果表明,1#~3#硫磺硫化体系的储能模量G"要高于4#过氧化物硫化体系,损耗因子tanδ小于4#,这也与上述交联程度的差异相符合,并且1#~3#随着硫化程度的增加动态储能模量也随之增加。

2.4.2 磨耗性能

图5为MPU在不同硫化体系下耐磨性的比较,实验测试采用的邵坡尔滚筒磨耗,负荷为10N,由图可知,4#磨耗体积最大,耐磨性最差,1#~3#硫磺硫化体系的耐磨性较优异,并且随着交联程度的增加1#~3#磨耗体积越来越小。说明硫磺硫化体系下的MPU耐磨性要好于过氧化物硫化体系,并且耐磨性还受交联程度的影响。

图5 不同硫化体系对MPU磨耗体积的影响

3 结论

(1)硫磺硫化体系下MPU能够获得较高的交联程度,拉伸性能要好于过氧化物硫化体系,但是过氧化物硫化体系受C—C键交联结构的影响,定伸应力最大且扯断永久变形最小,高温下拉断强度保持率最高。

(2)硫磺硫化体系下的MPU耐热空气老化性能优异,老化后仍然保持较高的力学强度,但是扯断伸长率受网链均匀性影响。过氧化物硫化体系下的MPU在热油老化后,质量和体积变化率均为最小,性能较为稳定,耐油性能优异。

(3)硫磺硫化体系下MPU的储能模量和耐磨性高于过氧化物硫化体系,损耗因子tanδ小于过氧化物硫化体系。