不同老化时间对三元乙丙橡胶老化性能的影响

王爱华,王安迎

(南京金浦英萨合成橡胶有限公司,江苏 南京 210047)

三元乙丙橡胶是由乙烯、丙烯和第三单体通过乳液聚合反应(主要是低温乳液聚合反应)生成的,其中乙烯含量范围一般在40%~80%之间,二烯烃的含量一般在0.5%~1.2%之间[1],二烯烃的存在可以起到促进过氧化物引发交联的作用。三元乙丙橡胶由于其本身的分子结构特点与其他通用橡胶具有明显的不同,其分子主链主要由碳碳单键构成,分子主链饱和度非常高,碳碳双键交联点出现在侧链上,老化时碳双键即使被破坏也不会影响到分子主链的结构,从而难以对橡胶的弹性产生影响,因此三元乙丙橡胶的独特分子结构赋予了其具有良好的耐老化性能、耐化学介质性、较好的电绝缘性、以及良好的耐热性能和高温力学性能,其耐臭氧老化性、热氧老化性和优秀的耐天侯老化性尤其优越[2],因此三元乙丙橡胶广泛应用在胶管、密封条、雨刷器等领域。三元乙丙橡胶的老化主要有热氧老化、臭氧老化、光氧老化和紫外老化[3~4]。本实验三元乙丙橡胶配方主要应用于汽车密封条,三元乙丙橡胶的老化性能研究十分必要。氧气属于活泼性气体,氧气含量占大气的21%,热氧老化过程中,热量能降低橡胶老化过程的活化能,加快氧气进入橡胶基体的渗透速率,与橡胶大分子结构薄弱处的氢原子,生成不稳定的大分子自由基,引发橡胶分子链裂解等一系列老化现象[5]。老化过程要经历链引发、链增长、链终止等过程,在链引发阶段橡胶分子受到热和氧气的作用形成大分子自由基R,之后进一步生成ROOH结构,此过程中接连不断产生新的自由基进入这一循环,而过氧化氨物ROOH逐渐被积累,当ROOH积累到一定浓度会大里发生分解产生大量自由基,起到自动催化效应,此时橡胶的热氧老化进入到了链增长阶段。在链终止阶段,各种含氧自由基彼此碰挂,形成酯、醛、酮类等复杂结构[6]。

1 实验部分

1.1 主要原材料

三元乙丙橡胶:德国朗盛化学有限公司;硬脂酸:上海倍特化工有限公司;氧化锌:上海缘江化工有限公司;促进剂M: 浙江黄岩浙东橡胶助剂有限公司;促进剂ZDC: 浙江黄岩浙东橡胶助剂有限公司;促进剂TMTD: 浙江黄岩浙东橡胶助剂有限公司;硫磺:佛山峰正科技有限公司;炭黑N550:黑猫炭黑股份有限公司;环烷油:宁波春广化工有限公司。

1.2 主要仪器和设备

本文实验用设备及仪器见表1。

表1 实验设备及仪器

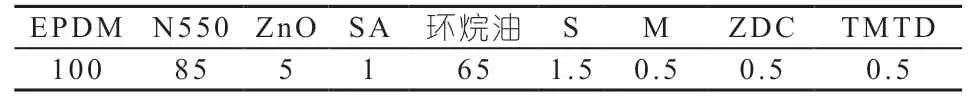

1.3 EPDM实验配方

本次试验用配方见表2。

表2 EPDM实验配方

1.4 实验与测试

EPDM混炼胶制备:本实验采用两段法制备EPDM混炼胶,使用密炼机进行一段混炼,先将EPDM、炭黑、石蜡油、硬脂酸和氧化锌放入密炼机中130 ℃密炼0.5 min,转子转速80 r/min,加压混炼2.5 min,清扫0.5 min,当混炼温度达到150 ℃或者混炼时间达到5 min后排胶。调整开炼机辊距2 mm,辊温50±2 ℃,排胶后立即在开炼机上薄通3次,停放3个小时。使用开炼机进行二段混炼,调整辊距1.5 mm,辊温50±2 ℃,将停放后的混炼胶包辊,在开炼机上加入促进剂和硫黄,等到其与混炼胶完全混合均匀后,每边割刀3次,然后调整辊距为0.8 mm薄通6次下片,停放24 h后按照规定方法制片,硫化。

EPDM老化试验:温度120 ℃,将硫化后的三元乙丙橡胶试片裁成哑铃型试样,然后将哑铃型三元乙丙橡胶标准试样在老化试验机中老化,分别在老化时间0 d、1 d、3 d、9 d、12 d、20 d、30 d时取样,每个时间点取样不少于5个。

力学性能:拉伸性能采用电子拉力试验机,按照GB/T 528—2008进行测试,拉伸速度为500 mm/min,测试温度为室温。

邵A硬度测试:室温下用硬度测试仪进行测试,参照国标GB531—92。

2 结果与讨论

对三元乙丙橡胶进行老化试验,分别在老化时间1 d、2 d、3 d、6 d、9 d、12 d、20 d、30 d时取样,分别对老化后的三元乙丙橡胶进行硬度、拉伸强度、拉断伸长率进行测试,来探索老化时间对性能影响的规律。

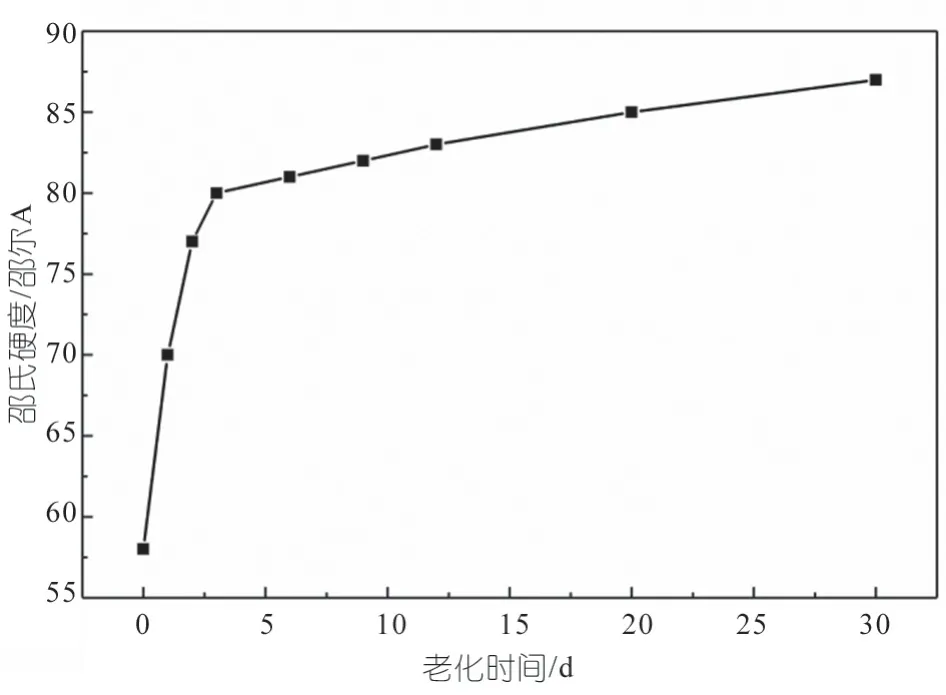

2.1 不同老化时间对硬度的影响

对三元乙丙橡胶进行老化试验,分别在不同老化时间对三元乙丙橡胶进行老化试验。老化后试样停放24 h,消除内应力,使用邵尔硬度计进行测试,三元乙丙橡胶硬度随老化时间变化曲线见图1。

图1 三元乙丙橡胶硬度随老化时间变化曲线

从图1中可以看出,随老化时间延长三元乙丙橡胶的邵氏硬度逐渐增大,这是因为三元乙丙橡胶分子链中没有双键,只有碳碳单键,老化过程中主要是橡胶大分子链断链后链段自由基重新键结、交织在一起,使原本有规律的分子链变得无序,破坏了橡胶的高弹结构,橡胶变硬发脆。

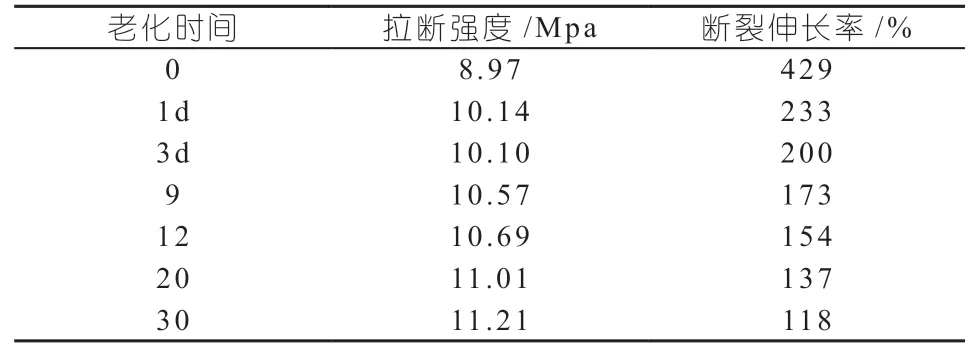

2.2 不同老化时间对乙丙橡胶拉伸性能的影响

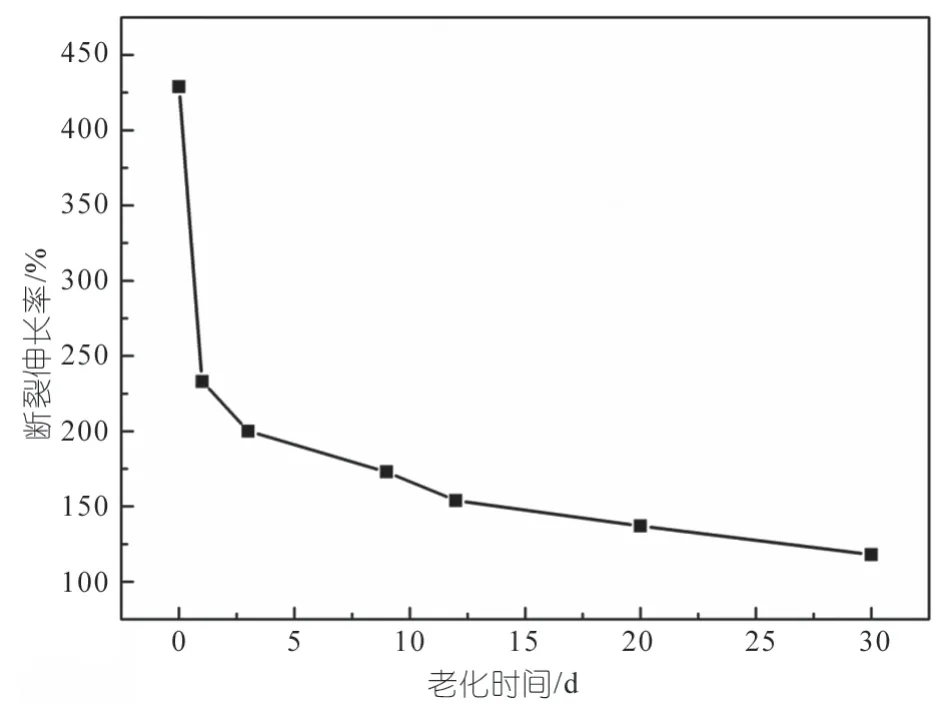

分别对三元乙丙橡胶在老化时间为0 d、1 d、3 d、9 d、12 d、20 d、30 d时取样,每个时间点至少取五个试样,使用拉伸试验机对其进行拉伸测试,来探索老化时间对其拉伸性能的影响的规律。三元乙丙橡胶老化后的拉伸曲线见图2。

图2为不同老化时间点的三元乙丙橡胶应力-应变曲线,未老化的三元乙丙橡胶应变最大,而应力最小,老化1天其应力、应变均出现较大的变化,其应力增大,而其应变大幅度减小,随老化时间的延长,其应力逐渐增大,应变逐渐减小,但变化幅度也越来越小。

图2 三元乙丙橡胶不同老化时间的应力-应变曲线

它们的拉断强度和断裂伸长率见表3。

表3 不同老化时间EPDM拉断强度和断裂伸长率

从表3和图3中可知,三元乙丙橡胶的拉伸强度先增大后降低,老化24 h的拉断强度大于老化72 h的拉断强度,但是整体上不同老化时间的EPDM试样的拉断强度随老化时间的延长而逐渐增大,最后逐渐趋于平缓。这是因为三元乙丙橡胶未完全硫化,开始时未硫化的橡胶分子链逐步交联,使橡胶的强度增大;随着老化时间的延长,橡胶交联完全,高温作用下,橡胶分子链开始老化断链,形成链段自由基,致使橡胶拉断强度降低;随着老化时间的进一步延长,断裂的橡胶分子链,重新交联、键接,橡胶的拉断强度又逐渐增大。这说明三元乙丙橡胶的老化过程是橡胶大分子链先断链,然后断裂的分子链重新交联、键结,这个过程破坏了橡胶的高弹结构。

图3 拉断强度与老化时间关系曲线

图4 拉断强度与老化时间关系曲线

从表中可知,乙丙橡胶的拉断伸长率随老化时间的延长而逐渐降低,可见其老化降低了橡胶的高弹性,这是因为三元乙丙橡胶分子链在老化过程中,氧原子攻击橡胶分子链中的碳碳单键,老化过程中主要是橡胶大分子链断链后链段自由基重新键结、交织在一起,使原本有规律的分子链变得无序,破坏了橡胶的高弹结构,橡胶变硬发脆,时间越长这种现象越为明显。

3 结论

(1)随着老化时间的延长,EPDM硬度越来越大。

(2)随着老化时间的延长,EPDM的拉断强度先增大后减小再增大。

(3)随着老化时间的延长,EPDM的拉断伸长率逐渐降低,最后趋于平缓。

(4)EPDM老化过程主要是橡胶大分子链断链后链段自由基重新键结、交织在一起,使原本有规律的分子链变得无序,破坏了橡胶的高弹结构,橡胶变硬发脆。