电缆设备中速度控制在排线系统中的应用

赵尹

(江苏舒欣扬电工设备有限公司,江苏 南京 210012)

1 收排线架的收线与排线的速度控制

收排线架是电缆挤塑生产线中旋转线盘收卷线缆的设备。本次工序中生产出的线缆需有序的绕卷在线盘上从而达到其能够存放运输的目的。由牵引机牵引的电缆经过挤塑机挤出的绝缘包覆胶层包裹并冷却后需立即收卷在线盘上,这就需要收排线架的收线速度与牵引机速度保持同步,若前者速度过大,线缆被拉伸得太紧,会造成加工材料的变形,若速度过小,会使线缆松垮落地,影响加工质量。除了需要收排线架的收线速度跟随牵引速度,还需要收排线架的排线速度跟随其收线速度以保证线缆能一层层有序排放在线盘上。

收排线架收线速度可采用恒张力控制,通过张力限幅实现速度的同步,也可加装舞蹈器,通过舞蹈器反馈信号调节收线速度。而排线速度的计算需要的条件为线缆的直径和收线的实际转速,线缆直径可在人机界面上根据实际线缆尺寸由手动输入,而获得收线速度的传统方法是利用收线电机调速装置的电压反馈信号来运算,其缺点是调速装置本身的信号误差或机械振动会造成电压反馈出现相应的误差。若收线速度是由旋转主轴上安装的编码器输入的脉冲计算得到,则外部干扰影响减小,数据会准确得多。传统换向是利用装在收排线架两侧的限位开关,其缺点是换向过程迅速导致线盘两侧的电缆排放凌乱。要保证排线换向时电缆能平整的过渡(由下一层到上一层排放),需在换向时刻排线停止行走,待收线转过四分之一圈后排线才开始反向行走。手动输入左右极限位置,由行走轮主轴上安装的编码器得到排线位置,当显示的排线实时位置到达其中一个极限位置后换向,就可实现自动换向的过程,而这又是传统运用限位开关换向所无法达到的。

2 收排线的速度运算

需要的收线实时速度单位为r/min,即每分钟线盘主轴旋转的圈速。可通过记录每分钟编码器的脉冲数运算得到。若选用1 024脉冲的增量式编码器,即旋转一圈为1 024个脉冲,通过定时中断程序每一秒记录的脉冲数通过运算:每秒脉冲数×60÷1 024=每分钟转速。

收线转速与线径可以计算排线需要的速度:排线速度给定(0-32000)=收线转速×线径×减速比×32000÷行走轮直径÷3.14÷排线电机额定转速

2.1 编写程序

本文讨论设计思路,可在多种品牌PLC中编程实现。在此以西门子S7-200PLC为例,在V4.0 STEP 7 Micro WIN SP9编程软件中编写程序。

(1)初始化定时中断的时间,记录收线脉冲数

程序编写思路:初始化子程序中定义定时中断时间为250 ms,即每250 ms执行一次中断程序,中断程序中设置高速计数器0的模式为增计数,以西门子200系 列PLC,型 号CPU224XP为例,I0.0接 主轴编码器输入A相,每执行一次程序从零开始变量VW120加1,直至VW120为4时记录下当前脉冲数后,初始化高速计数器0并把脉冲数清零,达到每一秒都能实时记录脉冲数的目的。如图1所示。

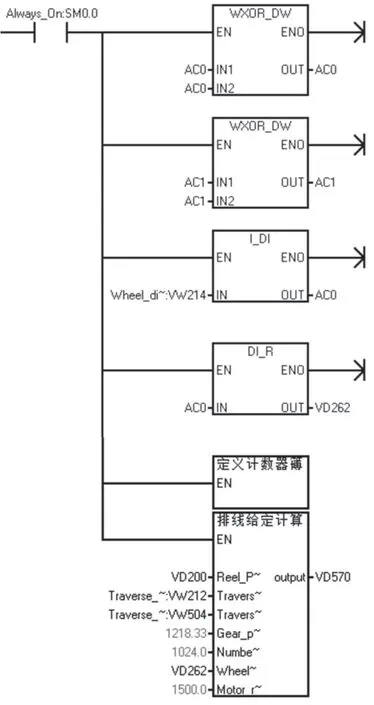

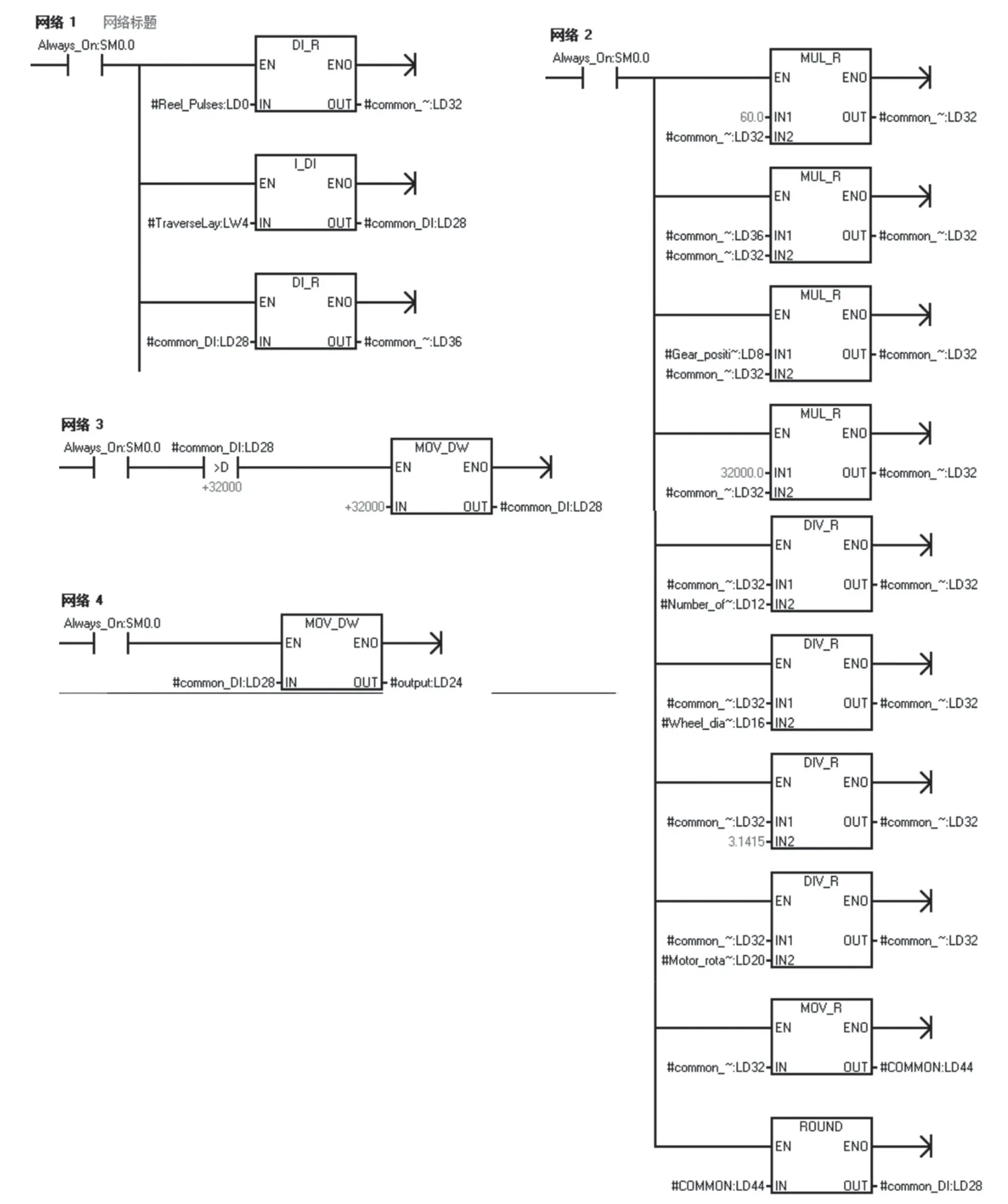

(2)计算收线的实际转速

程序编写思路:利用WXOR_DW指令清零AC0,运用DIV_R除法指令,MUL_R乘法指令,MOV_R传输指令按公式:每秒脉冲数×60÷1 024=每分钟转速 编写程序得到实际转速,可显示于人机画面中,用于生产数据的记录。如图2所示。

图2 收线速度计算程序

(3)计算排线速度给定

程序编写思路:按照公式排线速度给定(0-32 000)=收线转速×线径×减速比×32 000÷行走轮直径÷3.14÷排线电机额定转速。如图3,图4所示。

图3 排线速度计算主程序

图4 排线速度计算子程序

3 排线位置的显示与自动换向的控制

要求实现收排线架运动到左右极限位置时能够自动换向,必须要获得排线实时的位置,再与设定的左右极限位置比较,小于左极限需要停止左移并自动开始右移,相反大于右极限需要停止右移并自动开始左移。在能够自动换向的基础上还需要实现在换向位置上有个伴随收线旋转半圈的停止过程,这就需要在采集排线位置数据的基础上,同时需要采集在换向时刻的收线圈数,两者配合才能完成这一复杂的动作流程。

3.1 编写程序

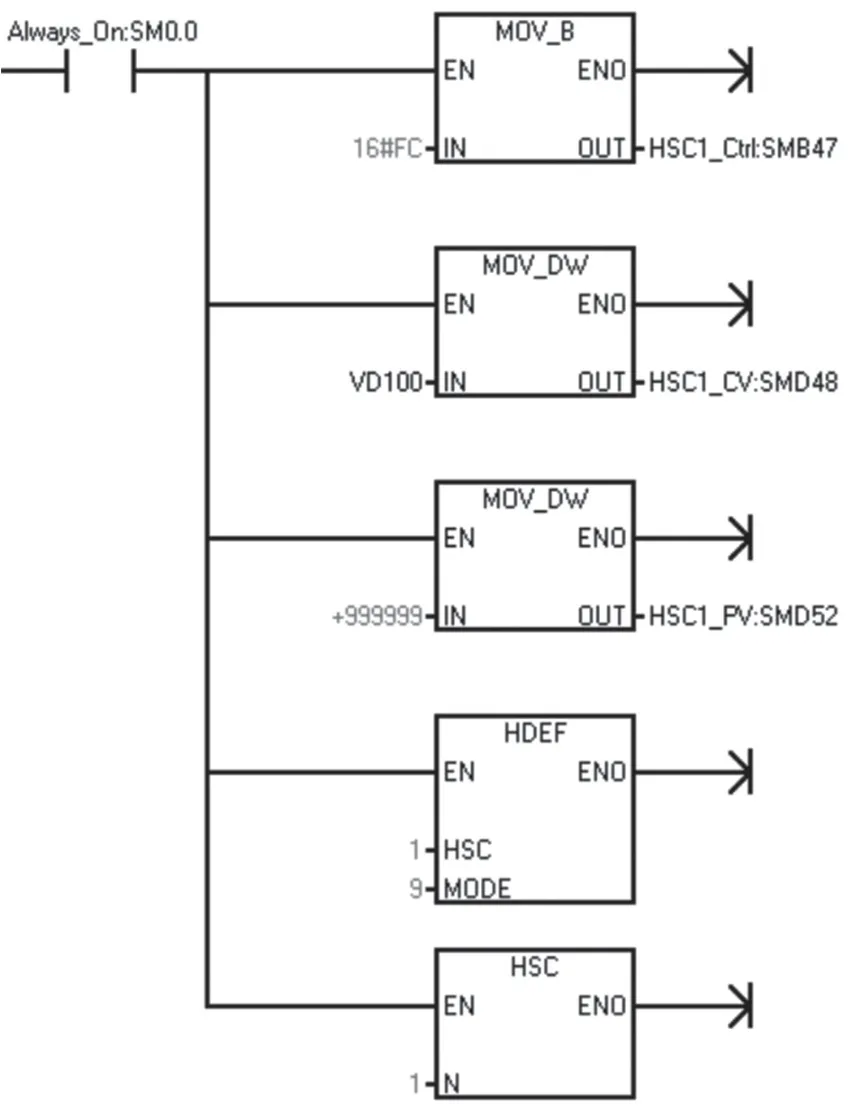

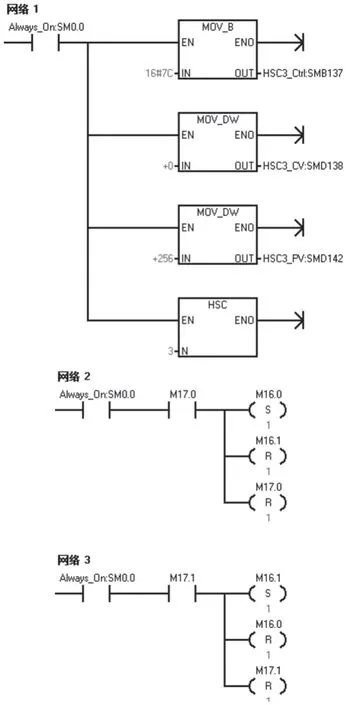

(1)初始化排线位置的高速计数器,计算排线实时位置

程序编写思路:运用指令向导定义高速计数器1的模式为A/B相正交计数器,输入点为I0.6,I0.7,为保证设备重新上电后原排线位置的显示与运算,需在初始化高速计数器1时将原排线位置脉冲数输入到高速计数器的当前值里。通过公式:排线位置=行走轮径×排线编码器脉冲数×3.14÷1 024 得到排线的实时位置。如图5,图6所示。

图5 高速计数器1初始化程序

图6 排线实时位置计算程序

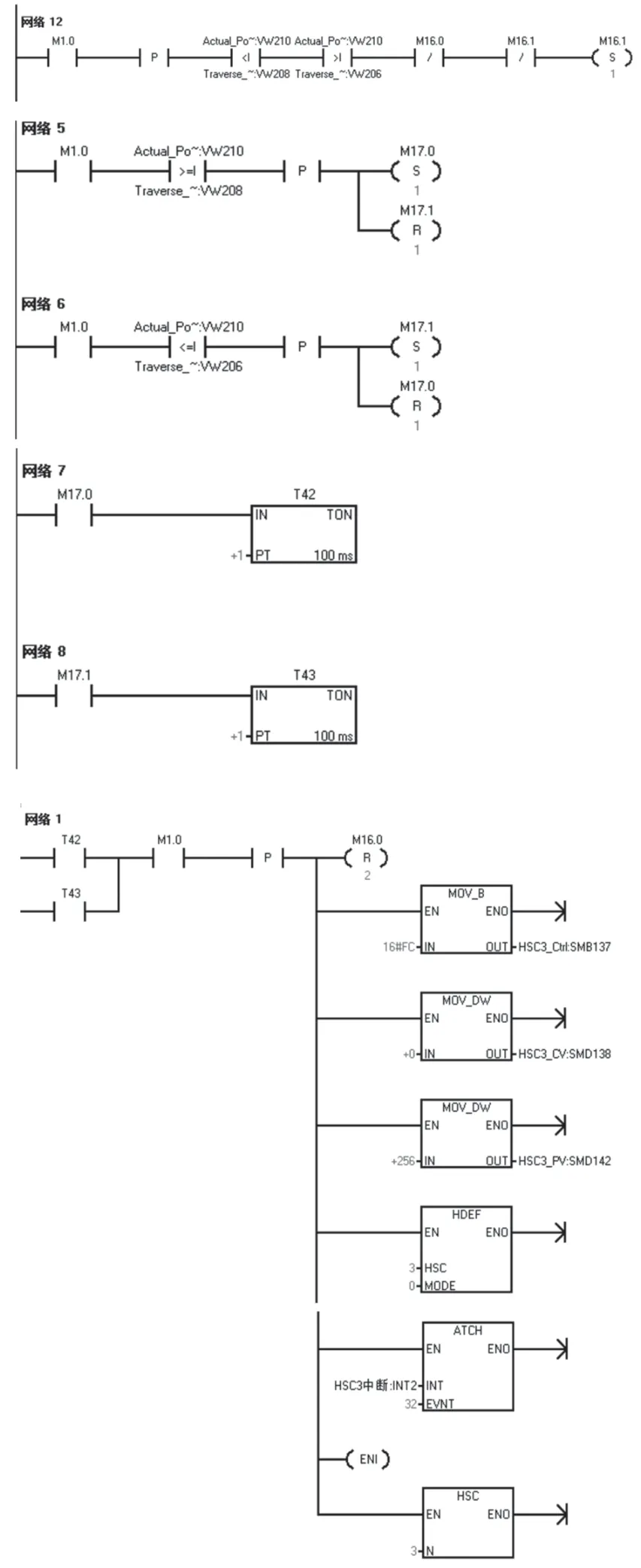

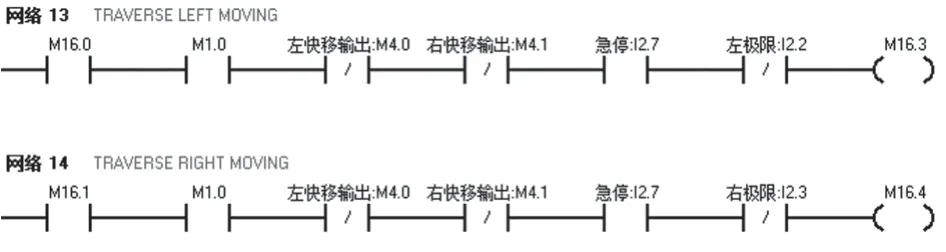

(2)定义排线换向及停止时刻

程序编写思路:收线启动后,随即默认右移启动,在排线实际位置到达右极限后排线停止,并初始化高速计数器3,模式为增计数,输入点为I0.1,即主轴编码器B相输入,预设值设为256。初始化完成后即开始记录主轴编码器脉冲数,待脉冲数为256,即收线转过四分之一圈,当前值等于预设值时,启动32号(HSC3 CV=PV)中断子程序。子程序中停止高速计数器3计数功能并启动排线左移,待排线位置达到左极限后重复上述流程,则完美实现自动停止换向功能。如图7,图8,图9所示。

图7 换向停止程序

图8 HSC3中断子程序

4 排线信号的通讯输出

通过编写程序已经将需要的信号得到,启动信号为数字量,速度给定信号为模拟量。传统方法是配西门子模拟量输出模块,但此方法不但增加了制造成本,线路还相对较繁琐。

因此PLC与变频器之间的通讯连接越来越多的被使用。Modbus 协议是美国Modicon公司发明的一种基于设备之间通讯的协议。Modbus协议将通信参与者规定为“主站”(MASTER)和“从站”(SLAVE),主站可向从站发送通信请求,每个从站都有自己的地址编号,数量最多可达247个。它通过多达24种的总线命令实现主站和从站之间的信息交换,具有简单、高效、可靠、和容易实现等优点。从功能上看,它可以认为是一种现场总线,不同厂商生产的设备控制器通过Modbus协议方式可以相互连成工业网络,进行整个系统的集中监控,因而得到了广泛的应用。Modbus协议有 ASCII和 RTU (远程终端单元)两种传输方式,约95%的Modbus总线采用RTU方式。众多品牌的变频器都支持Modbus RTU传输方式。Modbus 协议是一个完全开放的主从式异步串行通讯协议,主站和从站之间允许多点连接,实现主站对一个或多个从站的通讯。主站对从站的访问方式有两种:查询方式:主站对一个从站进行对话并等待其应答.广播方式:主站对所有从站进行对话 (不等待应答)。

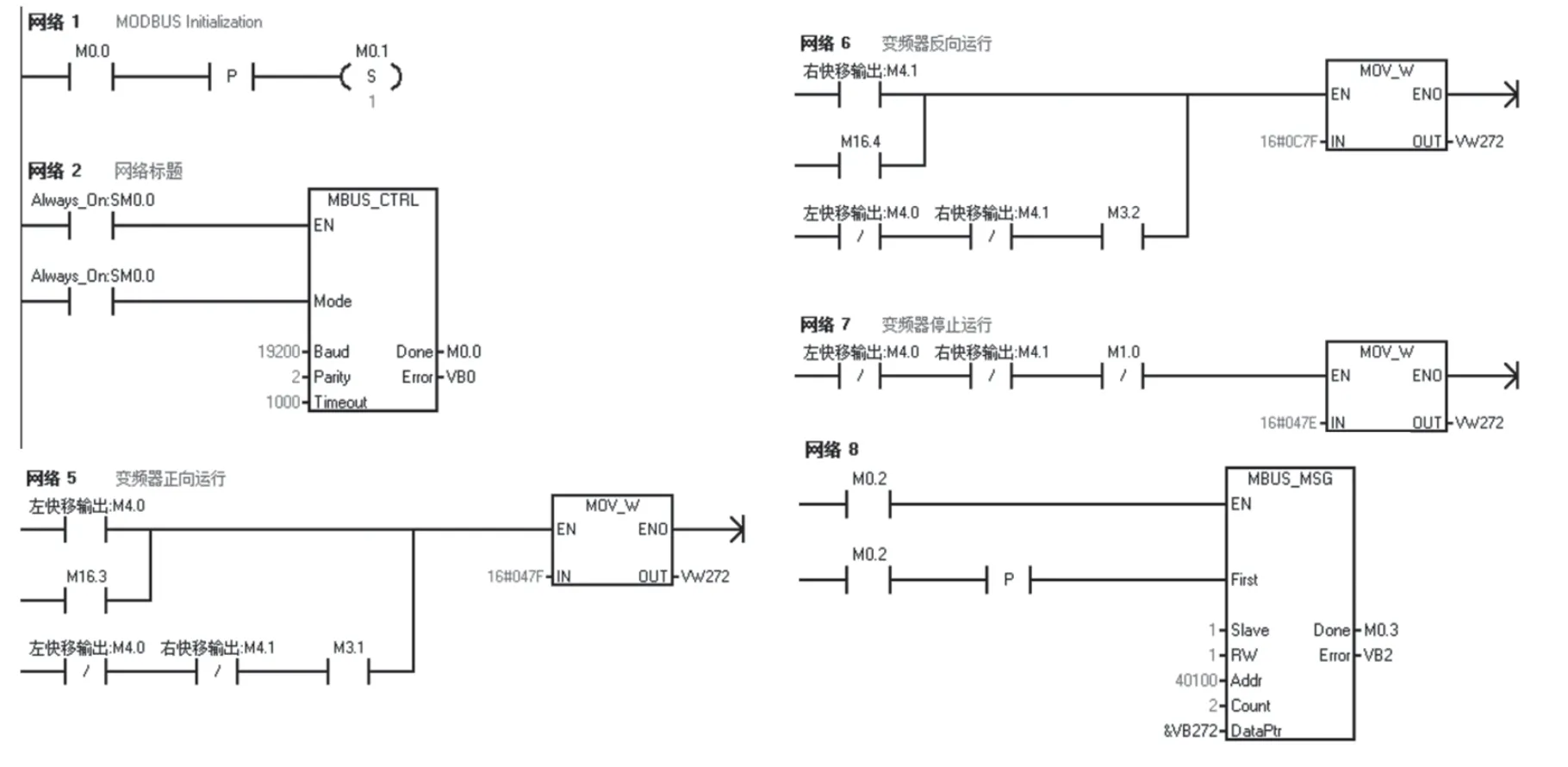

在此以西门子V20系列变频器为例,运用PLC与变频器的Modbus RTU通讯传输信号。PLC为主站,变频器为从站。

图9 排线左右启动使能程序

4.1 编写程序

(1)初始化Modbus通讯,设置通讯参数,通讯地址及通讯变量程序编写思路:设置波特率为19 200,奇偶校验为偶校验,超时时间为1 000 ms,变频器地址为1。根据设备厂商提供的V20变频器通讯参数说明书,参数如下:正向启动:16#047F 反向启动:16#0C7F 停止:16#047E 如图10所示。

图10 Modbus RTU通讯程序

5 结语

运用编码器高速计数的方法实现了收排线的速度控制及自动换向功能,其取代了传统运用收线调速装置的电压反馈计算排线速度,利用限位开关换向的方式。这种控制方式增加了排线精度,在生产过程中经过反复验证达到了良好的效果。