外加剂对矿渣-粉煤灰地聚合物固井水泥浆的影响

王思怡,杨 浩,杨世翰,陈杰彬,王卓懿男,孙桂一

(1.中国地质大学(北京),北京 100083;2.中兵勘察设计研究院有限公司,北京 100053)

0 引 言

地聚合物是法国学者Joseph Davidovits发明的一种以无机SiO44-、AlO45-四面体为主要组成,以工业固体废物或天然铝硅酸盐矿物为主要原料的具有空间三维网状键结构的凝胶材料[1]。因其具有优良的力学性能[2],近年来得到了广泛的关注,目前主要应用于防火材料、混凝土材料等[3]。前人研究表明[4-8],地聚合物有可能成为油井水泥的替代物,但因其稠化时间不易控制[5],为实现其性能最优化,需优选外加剂[9]。姚晓等[10]、杨浩等[11]分别以氯化钡-硫酸锌和硼砂为缓凝剂制备了适用于油田固井的水泥浆;Salehi等[12]发现聚羧酸甲酯高效减水剂和木质素磺酸盐缓凝剂的混合物可将水泥的稠度降低至30 BC以下;Ouyang等[13]通过实验认为萘系减水剂的分散效果优于其他减水剂;李飞跃等[14]、林朝旭等[15]发现聚羧酸纤维素(CMC)和羧甲基淀粉(CMS)具有保水、缓凝的作用。通过对比实验,验证外加剂(缓凝剂、分散剂和降失水剂)对地聚合物固井水泥浆的适用性,并结合样品抗压强度,分析其固井潜能,筛选适合地聚合物固井水泥浆的外加剂。

1 实验研究

1.1 实验材料与仪器

实验材料包括矿渣、粉煤灰,用于制备地聚合物固井水泥浆,其中矿渣的成分见表1,粉煤灰成分见表2;速溶硅酸钠,固体粉末状,SiO2与Na2O的物质的量之比为2.0,净含量为75%;碱激发剂氢氧化钠固体颗粒,纯度不小于95%。实验仪器包括水泥净浆搅拌机、水泥净浆流动度试模、维卡仪、50.8 mm×50.8 mm×50.8 mm三联试模、电子万能实验机、水浴箱、六速旋转黏度计、中压滤失仪。

表1 矿渣成分

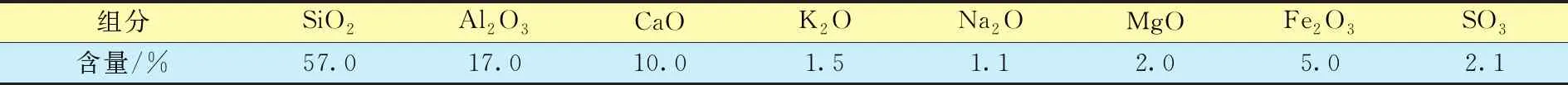

表2 粉煤灰成分

配制NaOH和Na2SiO3复合碱溶液,并静置24 h陈化。通过调整NaOH和Na2SiO3物质的量浓度比,控制碱溶液中SiO2与Na2O的配合比为0.5。将矿渣和粉煤灰以质量比3∶1在搅拌机混合搅拌5 min,加入碱激发液后再持续搅拌15 min,其中,水泥净浆的水灰比为0.5,碱固体的质量为矿渣粉煤灰的12%。之后进行凝结时间、表观黏度、滤失量、抗压强度测试。

1.2 实验方法

①凝结时间测试。将搅拌好的浆液倒入圆模内,刮平后立即放入40 ℃恒温水浴箱中养护。参考GB/T 1346—2011中的测试方法对初凝时间、终凝时间进行测定。②表观黏度测试。使用六速旋转黏度计测定水泥浆的流变性能,计算各转速下的表观黏度。③失水量测试。使用水泥浆失水仪在7 MPa、40 ℃环境下测试30 min的失水量。④抗压强度实验。将搅拌好的水泥浆浇注到三联试模中,充分振动直至排净气泡,试样成型后利用盖帽封口,立即置于40 ℃水浴箱分别养护1 d和3 d后拆模,测试其抗压强度。

2 实验结果及分析

2.1 水泥基浆基本性能参数

凝结测试时间实验结果表明:在40 ℃水浴环境下,地聚合物水泥基浆初凝时间为47 min,终凝时间为59 min,不能满足普通硅酸盐水泥的固井要求,需要加入缓凝剂;水泥浆在六速黏度计300 r/min的转速下,读数超出量程,表明黏度较大,需要加入分散剂;水泥浆的滤失量为570 mL,不满足文献[16]中水泥浆30 min的失水量应不大于150 mL的要求,需要加入降失水剂。

地聚合物水泥浆在40 ℃的水浴中放置8 h,抗压强度达到6.20 MPa,凝结1 d达到16.04 MPa,3 d达到19.00 MPa,满足文献[17]中G级油井水泥抗压强度不小于2.1 MPa(常压,38 ℃,养护8 h)和A、B、C级油井水泥抗压强度不小于1.7、1.4和2.1 MPa(常压,38 ℃,养护24 h)的要求,说明地聚合物具有早强快硬的特点,因此,不需要在基浆内加入早强剂增大抗压强度。

2.2 外加剂对水泥浆性能的影响

2.2.1 缓凝剂的影响

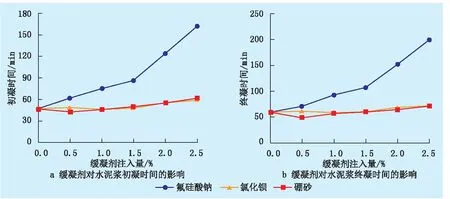

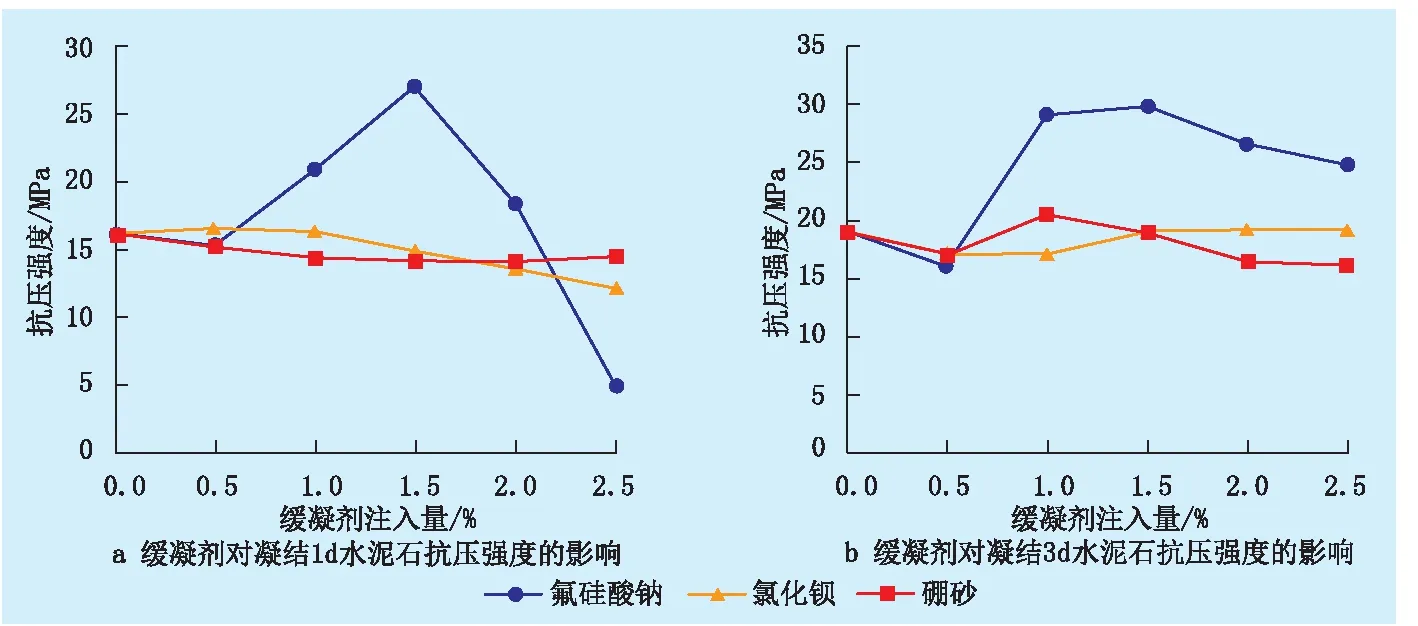

选取3种常见的水泥缓凝剂(氯化钡、硼砂、氟硅酸钠),分别测量注入量(质量分数,下同)为0.500%、1.000%、1.500%、2.000%、2.500%时水泥浆的初凝时间、终凝时间(图1)和抗压强度(图2),探究其对地聚合物水泥浆性能的影响。

图1 缓凝剂对水泥浆初凝时间、终凝时间的影响

图2 缓凝剂对水泥石抗压强度的影响

由图1可知:当注入量为0.500%~1.500%时,氯化钡和硼砂对水泥浆的初终凝时间几乎没有影响;当注入量为2.000%~2.500%时,仅起到了微弱的缓凝效果。而随着氟硅酸钠注入量质量分数的增大,凝结时间逐渐变长,且当注入量超过1.500%时,曲线斜率明显增大,表明缓凝效果越来越明显。其机理为氟硅酸钠水解产生硅酸和氟离子,在碱环境中与碱发生反应生成CaF2等难溶结晶,覆盖在水泥浆表面延缓了水泥的水化,从而起到缓凝的效果。

由图2a可知:凝结1 d后,氯化钡和硼砂的注入量与水泥石抗压强度表现为负相关,且氯化钡对抗压强度的作用效果更明显,强度损失更大;而随着氟硅酸钠注入量的增加,抗压强度呈先增大后降低的趋势,在注入量为1.500%时抗压强度最高,在注入量为2.500%时抗压强度损失最严重,损失程度高于同注入量下的氯化钡和硼砂。由图2b可知:凝结3 d后,氯化钡对水泥石抗压强度的影响较小,当注入量大于1.000%时,抗压强度小幅提高,随着注入量继续增加,抗压强度无明显变化;随着硼砂注入量的增加,水泥石的抗压强度呈先上升后下降的趋势,注入量为1.000%时为最大值;氟硅酸钠对抗压强度的影响与硼砂类似,但变化幅度更强烈,注入量为1.500%时抗压强度最大,达到30 MPa。

由以上分析可知:氟硅酸钠加量为2.500%时,凝结1 d的抗压强度有大幅损失,原因是过量的氟硅酸盐阻碍了水泥浆的正常凝结,导致早期抗压强度低。

2.2.2 分散剂的影响

选取3种常见的水泥分散剂(木质素磺酸钠、聚羧酸减水剂、萘系减水剂),分别测量不同注入量及黏度计转速下水泥浆的表观黏度和水泥石抗压强度,探究其地聚合物水泥浆性能的影响。由于萘系减水剂的分散效果强,因此3种分散剂的注入量有所不同。

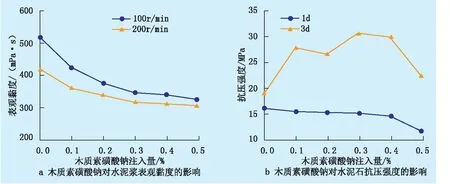

图3为木质素磺酸钠对水泥浆表观黏度和水泥石抗压强度的影响。由图3a可知:随着木质素磺酸钠注入量增大,各转速下的表观黏度均呈下降的趋势,表明起到了分散作用,当注入量超过0.300%时曲线斜率减小,表明此时木质素磺酸钠对水泥的分散作用减弱。由图3b可知:随着木质素磺酸钠注入量增大,凝结1 d的水泥石抗压强度逐渐降低,且注入量超过0.400%时,抗压强度降低幅度明显增加,而凝结3 d的水泥石抗压强度呈先下降后上升再下降的波浪形曲线,无明显规律。

图3 木质素磺酸钠对水泥的影响

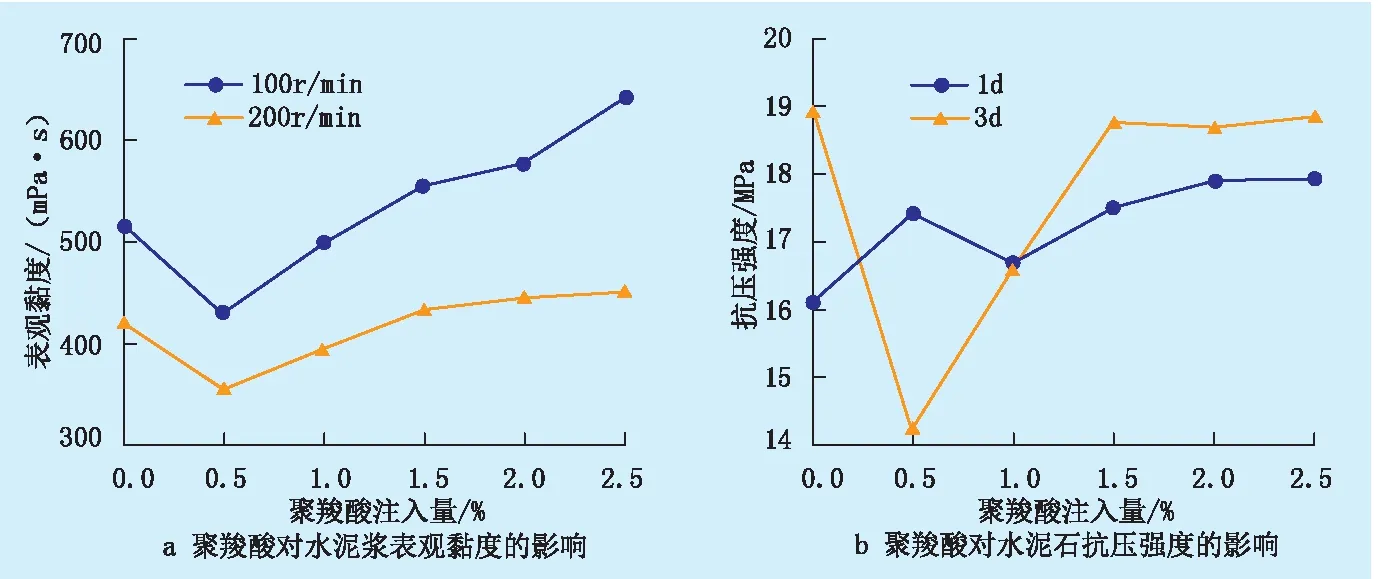

图4为聚羧酸减水剂对水泥浆表观黏度和水泥石抗压强度的影响。由图4a可知:随着聚羧酸减水剂注入量的增大,各转速下水泥浆的表观黏度逐渐上升,未起到分散作用,表现为增黏效果,因此,聚羧酸减水剂不适合该水泥浆体系。由图4b可知:随着聚羧酸减水剂注入量的增大,凝结1 d的水泥石抗压强度呈先下降再上升的趋势,在注入量为0.200%时强度最低;凝结3 d的水泥石抗压强度在注入量为0.100%~0.300%时快速上升,当注入量为0.300%~0.500%时呈微弱变化,表明聚羧酸减水剂注入量超过0.300%后,不能继续提高水泥石的抗压强度。

图4 聚羧酸减水剂对水泥的影响

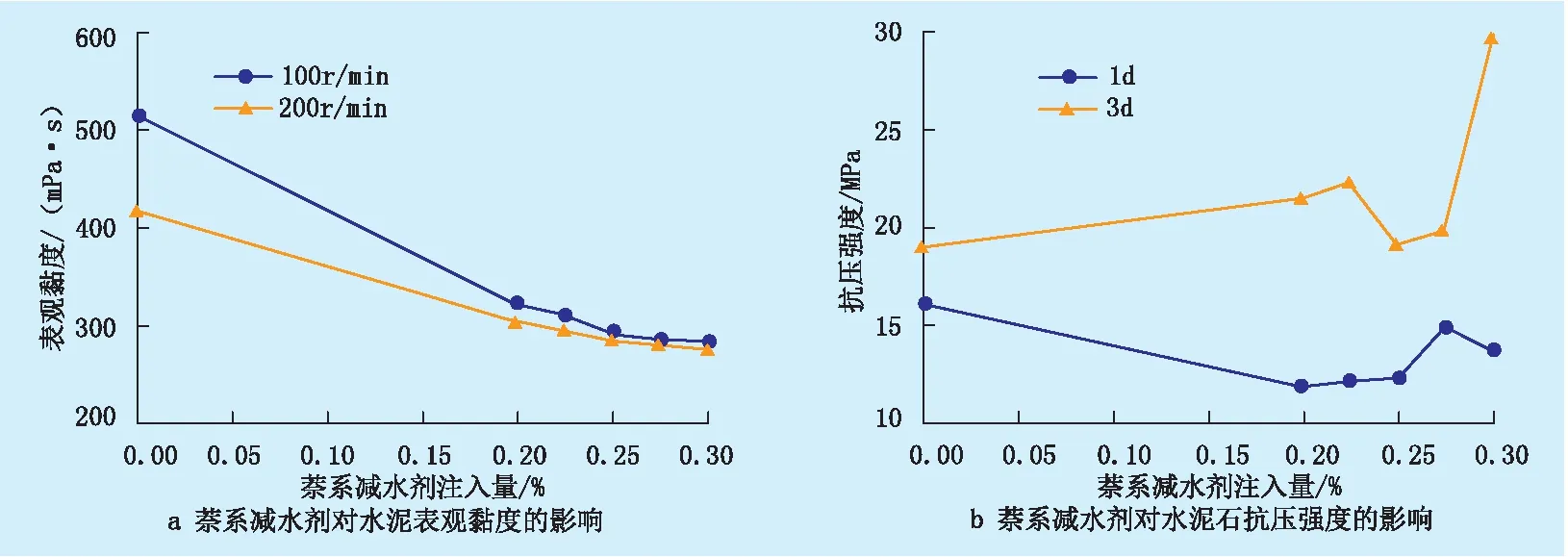

图5为萘系减水剂对水泥浆表观黏度和水泥石抗压强度的影响。由图5a可知:随着萘系减水剂注入量的增大,各转速下水泥的表观黏度逐渐下降,表明萘系减水剂起到了良好的分散作用。对比图3a和图5a可知,相同注入量下注入萘系减水剂的水泥浆表观黏度更低,说明萘系减水剂与木质素磺酸钠相比分散效果更强。由图5b可知:随着萘系减水剂注入量的增大,凝结1 d的水泥石抗压强度呈先下降后上升再下降的趋势,凝结3 d的水泥石抗压强度呈先上升再下降后上升的趋势,2种情况下水泥石抗压强度变化无明显关系。

图5 萘系减水剂对水泥的影响

2.2.3 降失水剂的影响

选取2种常见的水泥降失水剂:羧甲基纤维素(CMC)和羧甲基淀粉(CMS),分别测量不同注入量下水泥浆的滤失量水泥石和抗压强度,探究其对地聚合物水泥浆性能的影响。

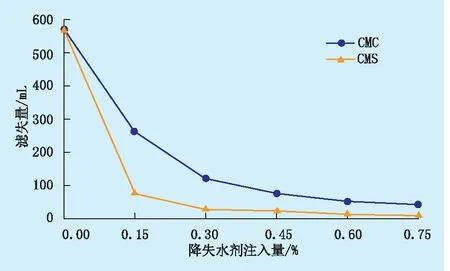

图6为不同注入量的CMC和CMS对于水泥浆滤失量的影响。由图6可知:随着注入量的增大,二者均能降低水泥浆的滤失量,其作用机理可能是降失水剂中的基团可以吸附在水泥浆颗粒表面,增加颗粒表面负电荷,从而使水分子极化,降低水泥浆的滤失量。对比可知:注入量相同时,CMS表现出更好的降滤失性能。

图6 CMC和CMS对水泥浆滤失量的影响

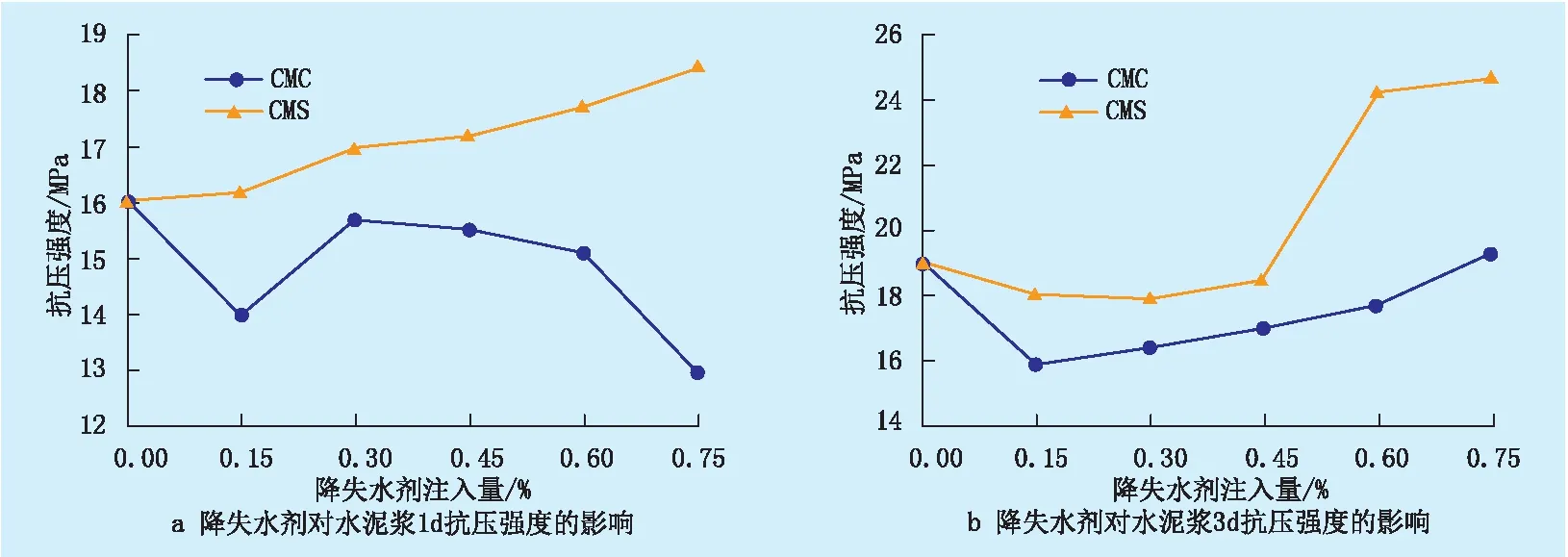

图7为不同注入量时水泥石的抗压强度。由图7a可知:随着CMC注入量的增加,凝结1 d的水泥石抗压强度呈先下降后上升再下降的趋势,超过0.600%后抗压强度损失严重,且总体比注入量为0时的抗压强度低,其原因为CMC中的羟基吸附在水泥浆颗粒表面,降低了水化速度,起到缓凝作用。随着CMS注入量的增加,凝结1 d的水泥石抗压强度逐渐升高,表明CMS可有效提高水泥石的抗压强度。由图7b可知:随着CMC注入量的增加,凝结3 d的水泥石抗压强度先减小后逐渐提高,当注入量超过0.600%时,抗压强度增幅有所增大;当CMS注入量为0.150%~0.450%时,凝结3 d的水泥石抗压强度缓慢上升,当注入量超过0.450%时抗压强度快速增大,当注入量超过0.600%时,抗压强度增幅迅速降低。

图7 CMC和CMS对水泥石抗压强度的影响

综上所述,氟硅酸钠注入量为1.000%~2.500%时表现出了较好的缓凝效果,且对于抗压强度也有一定程度的提升,综合考虑凝结时间和抗压强度,选择2.000%氟硅酸钠作为缓凝剂。萘系减水剂表现出最优的分散效果,其注入量为0.275%时抗压强度损失量最少,故选择0.275%萘系减水剂为分散剂。考虑到水泥浆基础体系较为黏稠,选择0.150%的CMS为最优降失水剂。此外,该实验未将外加剂之间的相互影响考虑在内,需要进一步设计正交实验以优选体系最佳配比。

3 结 论

(1) 随着注入量的增加,缓凝剂氯化钡和硼砂不能明显延长水泥浆的凝结时间;而氟硅酸钠可有效延长水泥浆的凝结时间,且当注入量为1.000%~2.000%时,氟硅酸钠可明显提高凝结1、3 d水泥石的抗压强度。

(2) 分散剂木质素磺酸钠和萘系减水剂均表现出了一定程度的分散性能,且相同注入量下萘系减水剂比木质素磺酸钠的降黏效果要好;聚羧酸减水剂表现为增稠效果。

(3) CMC和CMS均可在一定程度下降低水泥浆的失水性能,相同注入量下CMS的降失水性能优于CMC;二者均可增加凝结3 d的水泥石抗压强度。

(4) 通过实验,确定外加剂的注入量为2.000%氟硅酸钠+0.275%萘系减水剂+0.150%CMS。